На лесопильных рамах - Северный (Арктический)

реклама

Министерство образования и науки Российской Федерации

Северный (Арктический) федеральный университет

Г.Ф. Прокофьев, Н.Ю. Микловцик

ПИЛЕНИЕ ДРЕВЕСИНЫ

НА ЛЕСОПИЛЬНЫХ РАМАХ

И ПОВЫШЕНИЕ ЕГО ЭФФЕКТИВНОСТИ

В ВОПРОСАХ И ОТВЕТАХ

Архангельск

2011

УДК 621.822

ББК 34.42

П80

Рецензент

Б.К. Микитюк, доц., канд. техн. наук, зав. кафедрой

робототехнических систем, машин и оборудования

института энергетики и транспорта С(А)ФУ

П 80

Прокофьев, Г.Ф.

Пиление древесины на лесопильных рамах и повышение его

эффективности в вопросах и ответах / Г.Ф. Прокофьев, Н.Ю. Микловцик. - Архангельск: Сев. (Аркт.) фед. ун-т, 2011. - 142 с.

ISBN 978-5-261-00590-2

На основании собственных исследований авторов и исполь­

зования работ других специалистов приведены материалы по по­

вышению качества подготовки и эксплуатации рамных пил, рацио­

нальным методам подготовки лесопильных рам и совершенствова­

нию их конструкций. Материалы даны в доступной для использо­

вания форме в виде вопросов, ответов и рекомендаций.

Книга рекомендована для работников лесопильных предпри­

ятий, студентов и преподавателей образовательных учреждений

лесотехнического профиля.

УДК 621.822

ББК 34.42

ISBN 978-5-261-00590-2

О Северный (Арктический)

федеральный университет, 2011

ВВЕДЕНИЕ

Перед российским лесопилением стоит задача перехода от экс­

тенсивного пути развития к интенсивному, когда за счет повышения

технической и технологической культуры, модернизации лесопильно­

го оборудования, создания лесопильных станков нового типа и на базе

их новых технологий обеспечивается рост производительности труда и

потребительских свойств пилопродукции при минимальных затратах

сырья, энергии, транспорта, материалов и трудовых ресурсов.

Основные направления интенсификации переработки древесины

могут быть реализованы на трех уровнях.

Первый уровень - интенсификация пиления древесины на дей­

ствующем лесопильном оборудовании серийным инструментом. Для

его реализации необходимо повышать качество подготовки пил и

станков к работе, выбирать оптимальные схемы и режимы раскроя

брёвен и брусьев, улучшать организацию труда и снижать простои

лесопильного оборудования. Элементы этого уровня в значительной

степени проработаны в научно-исследовательских и учебных инсти­

тутах, имеется опыт их использования на передовых отечественных и

зарубежных предприятиях.

Второй уровень - модернизация действующего лесопильного

оборудования.

Третий уровень - создание лесопильного оборудования нового

поколения и на его базе - новых высоких технологий.

Авторы на основании своих исследований и имеющихся источ­

ников научно-технической информации попытались в данной работе

акцентировать внимание на путях повышения эффективности пиле­

ния древесины на лесопильных рамах в удобной для восприятия фор­

ме - в виде вопросов, ответов и рекомендаций. Авторы надеются, что

данная работа будет полезна не только работникам лесопильных

предприятий, но и студентам, и преподавателям образовательных уч­

реждений лесотехнического профиля.

з

1. ОСОБЕННОСТИ ПИЛЕНИЯ ДРЕВЕСИНЫ

НА ЛЕСОПИЛЬНЫХ РАМАХ

Вопрос 1.1. Что представляет собой пиление древесины на

лесопильных рамах (рамное пиление)?

Ответ.

Рамное пиление - пиление древесины блоком полосо­

вых пил, установленных с натяжением в пильную рамку и совер­

шающих возвратно-поступательное движение чаще всего с помощью

кривошипно-шатунного механизма. Инструмент лесопильных

рам

(рамные пилы) прост в изготовлении, подготовке и эксплуатации.

Целесообразно использовать при распиловке пиловочного сырья

при постоянном плане раскроя в течение определенного периода вре­

мени. К сырью не требуется предъявлять повышенных требований.

Вопрос 1.2. Что понимается под величиной хода пильной

рамки (хода пил)?

Ответ.

Величина хода пильной рамки (хода пил) Н - это рас­

стояние, которое проходит пильная рамка из верхнего крайнего поло­

жения (верхней мертвой точки кривошипно-шатунного механизма) до

нижнего крайнего положения (нижней мертвой точки). Она зависит от

радиуса кривошипа R коленчатого вала лесопильной рамы: Н = 2R.

Величина хода пильной рамки и частота вращения коленчатого

вала определяют скорость подачи распиливаемого материала, м/мин,

U = и.

с п

р

,

t 1000

где и - средняя подача на зуб, мм; г - шаг зубьев (расстояние между сосед­

ними зубьями), мм; и - частота вращения коленчатого вала лесопильной

рамы, об/мин.

2

с р

Вопрос 1.3. Что называется посылкой лесопильной рамы?

Ответ.

Посылкой лесопильной рамы называется величина по­

дачи распиливаемого материала (бревна или бруса) за один оборот

коленчатого вала лесопильной рамы (двойной ход пильной рамки).

Посылки бывают конструктивными и фактическими.

Конструктивная посылка, мм,

И

Фактическую посылку можно определить двумя способами: не­

посредственным замером по расстоянию между соседними рисками

на пластях досок или по времени распиловки бревна по формуле, мм,

4

6-Ю /,

где L - длина бревна (бруса), м; Т-время распиловки бревна (бруса), с.

Фактическая

посылка

всегда

меньше

конструктивной

из-за

скольжения бревна (бруса) в подающих вальцах лесопильной рамы.

При непрерывно-постоянной подаче она составляет 5... 10 %.

Вопрос 1.4. Для чего необходим уклон пил и почему он дол­

жен устанавливаться точно?

Ответ.

Уклон пил необходим для того, чтобы при холостом

ходе пил, когда пиление не происходит, зубья пил могли отойти от

дна пропила на величину, равную (обычно берется на 1...2 мм боль­

ше) перемещению бревна за холостой ход пил.

При малом уклоне пил увеличивается глубина и путь скобления

зубьев пил о дно пропила.

При большом уклоне зубья пилы в конце холостого хода дале­

ко отходят от дна пропила и при рабочем ходе движутся до встречи

с дном пропила, не производя резание (потеря хода), в результате

возрастает средняя подача на зуб и ухудшается качество получае­

мых пиломатериалов.

lis | .

Уклон пил может за­

даваться углом ф или ве­

личиной У (в мм). Второй

способ является основным.

Уклон У - это вели­

чина горизонтальной про­

екции части линии вершин

зубьев пилы, вертикальная

проекция

которой

величине

хода

равна

пильной

рамки Н.

Уклон контролируется

пилоуклономером (рис. 1.1).

Рис. 1.1. Пилоуклономер:

1 - корпус уклономера;

2 - корпус с ампулой; 3 - ба­

рабан; 4 - винт; 5 - втулка;

6 - ампула

Вопрос 1.5. Какие виды подач распиливаемого материала

применяются в лесопильных рамах?

Ответ.

В лесопильных рамах применяются следующие виды

подач:

- толчковая подача за холостой ход пил - требуется уклон пил

У = Л + (1...3) мм;

- толчковая подача за рабочий ход пил - теоретически уклон

пил не требуется, но для устранения скобления зубьев о дно пропила

его делают равным 1.. .3 мм;

- двухтолчковая подача за рабочий и холостой ходы - требуется

уклон пил, угол которого

А

cp = arctg

;

2Н

- непрерывно-постоянная подача - требуется уклон пил

У = А/2 + (1...2) мм;

- непрерывно-переменная подача (непрерывная подача с меха­

низмом согласования скорости резания и подачи).

Подача бревен толчками связана с появлением сил инерции, вызы­

вающих скольжение вальцов по древесине и вредно отражающихся на

механизмах подачи. Толчковые подачи применяются только у тихоход­

ных легких малопроизводительных лесопильных рам (и < 275 об/мин).

У двухэтажных быстроходных лесопильных рам, имеющих ос­

новное применение в промышленности, используется

непрерывно-

постоянная подача, достоинство которой - простота, а недостатки - не­

равномерность подачи на зуб при рабочем ходе, скобление зубьев о дно

пропила при холостом ходе и большие пиковые силы резания. Для уст­

ранения недостатков постоянно ведутся попытки создать механизм со­

гласования скоростей резания и подачи. Периодически такие рамы по­

являются, но пока широкого промышленного применения не нашли.

Вопрос 1.6. По какой траектории движется режущая кромка

зуба рамной пилы в древесине при непрерывно-постоянной

подаче?

Ответ.

При непрерывно-постоянной подаче зуб рамной пилы

движется по косинусоидальной кривой (рис. 1.2), уравнение которой

имеет вид

Д

R-y

х = —arccos

,

2тс

R

где у - расстояние от верхней мертвой точки до рассматриваемой, мм.

Холостой ход

Рабочий ход

Рис. 1.2. Характер стружкообразования при непрерывно-постоянной

подаче и уклоне пил, равном А/2

Вопрос 1.7. Как изменяется подача на зуб щ в течение рабо­

чего хода пил при непрерывно-постоянной подаче?

Ответ.

В течение рабочего хода подача на зуб изменяется по

уравнению

А ,

R-y

R-y + tcosa.

и ~ — (arccos

— - arccos

) + / sin а ,

2n

R

R

где у - расстояние от верхней мертвой точки, мм; а - угол наклона пил,

Подача на зуб:

максимальная

» max

2

R - /cos а

• + /sin а;

arCCOS R

2n

= —

средняя

А/

•ср

Н'

минимальная

A ,

~

rcosa

-—(;r-2arccos

) + fsma.

2л

27?

Изменчивость u за рабочий ход характеризуется коэффициентом

4

и,

тт

z

M

zcp

При принятых значениях А = 40 мм, R = 300 мм, Н = 600 мм и

/ = 26 мм w

z m a x

=3,62 мм; и

7 С р

= 1,73 мм, M

z m i n

= 1,5 мм, a = 2,41.

При существующей кинематике лесопильных рам подача на зуб,

от которой зависят качество пиломатериалов и силы резания, изменя­

ется в течение рабочего хода в широком диапазоне, что указывает на

целесообразность продолжения работ по совершенствованию кинема­

тики лесопильных рам.

Вопрос 1.8. Скорость подачи U лесопильной рамы, а следо­

вательно, и производительность пропорциональны её конструк­

тивным параметрам - ходу пильной рамки Н и частоте вращения п

коленчатого вала. Что является ограничением повышения Hunt

Ответ.

Ограничением повышения Я и и являются силы инер­

ции, максимальное значение которых определяется по формуле

2

Р = 5,5 • Ю ^ / и Я и ,

в

где т - масса возвратно-поступательно движущихся частей пильной рамки, кг.

От сил инерции зависит долговечность подшипника качения

нижней головки шатуна, определяемая по формуле

/

1

V

3

3

6

L = °

V "У

где С - динамическая грузоподъёмность, зависящая от размеров и типа под­

шипника, Н.

!

При снижении массы пильной рамки и повышении динамиче­

ской грузоподъемности С подшипника нижней головки шатуна резерв

долговечности подшипника может быть реализован путем увеличения

хода Н, так как Н и п одинаково влияют на производительность лесо­

пильной рамы, но силы Р зависят от Н прямопропорционально, а от и в

в квадрате.

В ряде стран, например в Швеции, при снижении массы пиль­

ной рамки за счет применения при изготовлении легких высокопроч­

ных материалов и уменьшения её просвета за счет оцилиндровки бре­

вен и повышении динамической грузоподъемности подшипника ниж­

ней головки шатуна ход пильной рамки повышен от 600 до 700 мм.

Вопрос 1.9. Какие способы распиловки пиловочника приме­

няют на лесопильных рамах?

Ответ.

Распиловка пиловочника на лесопильных рамах может

выполняться двумя способами (рис. 1.3).

При развальном

способе бревно проходит через лесопильную

раму один раз и распиливается на необрезные доски.

При брусово-развальном

способе бревно вначале распиливается

на лесопильной раме первого ряда на брус и необрезные боковые дос­

ки, а затем на раме второго ряда брус распиливается на доски шири­

ной, равной ширине бруса.

а

б

Способы распиловки брёвен на лесопильных рамах:

а - развальный; б - брусово-развальный

Брусово-развальный способ распиловки более предпочтитель­

ный, так как позволяет получить значительное количество досок нуж­

ной ширины, уменьшает число размеров досок и повышает их объём­

ный выход.

Вопрос 1.10. Что называется поставом?

Ответ.

Под поставом при рамной распиловке понимается на­

бор пил, межпильных, коренных и зажимных прокладок, устанавли­

ваемых в пильную рамку для получения пиломатериалов заданных

толщин; в более широком смысле (при переработке брёвен на любом

виде лесопильного оборудования) - план раскроя брёвен на пилома­

териалы заданных размеров ширины и толщины.

Пример обозначения постава при распиловке:

- развальным способом

d = 20 см; L= 6 м

19-19-25-32-25-19-19

- над чертой указывается, что постав составлен для брёвен с номинальным

диаметром в вершине 20 см и длиной 6 м; под чертой - номинальные толщи­

ны досок в миллиметрах при транспортной влажности;

- брусово-развальным способом

й?=24 с м ; / , = 6 м

19-19-150-19-19(1-й проход)

19-32-40-40-40-32-19 (2-й проход)

2. ПИЛОВОЧНЫЕ БРЕВНА

Вопрос 2.1. Каким стандартам должны соответствовать пи­

ловочные брёвна?

Ответ. Пиловочные брёвна общего назначения хвойных пород

должны соответствовать требованиям ГОСТ 9463-88 [17]; экспорт­

ные хвойных пород - ГОСТ 22298-76 [16].

Под пиловочными брёвнами (в дальнейшем - брёвна) понима­

ются круглые лесоматериалы определенных пород, формы и разме­

ров, предназначенные для выработки пиломатериалов и заготовок.

Хвойные породы - сосна, ель, пихта, лиственница, кедр.

Вопрос 2.2. Какие существуют основные размеры брёвен?

Ответ. Номинальная длина брёвен по ГОСТ 9463-88 - 3,0...6,5 м

с градацией 0,25 м; по ГОСТ 22298-76 - 4,0...7,0 м с градацией 0,25 м,

а также 3,8; 7,6; 8,0 м. Наименьший диаметр (толщина) брёвен - 14 см.

Диаметр бревна измеряют без коры с помощью метра или мер­

ной вилки.

Принимается средний диаметр бревна из наибольшего и наи­

меньшего диаметров, измеренных у вершинного торца. Средний диа­

метр округляется до ближайшего четного, к которому относятся все

диаметры, большие его на 0,1...0,9 см и меньшие на 0,1... 1,0 см, на­

пример к брёвнам диаметром 20 см относятся бревна, диаметры кото­

рых находятся в пределах 19...20,9 см.

Длину брёвен измеряют рейками или рулетками. Отклонения от

номинальной длины могут составлять +0,03...+0,1 м.

Вопрос 2.3. Что представляет собой сучок и какие сучки

учитываются при оценке качества брёвен хвойных пород?

Ответ. Сучок - это часть ветви, заключённая в древесине ствола.

Виды сучков:

открытый - сучок, выходящий на боковую поверхность бревна;

табачный

- загнивший или сгнивший сучок, в котором древе­

сина полностью или частично превратилась в рыхлую массу;

сросшийся - сучок, годичные слои которого срослись с окружа­

ющей древесиной на протяжении не менее 3/4 периметра разреза сучка;

несросшийся

- сучок, годичные слои которого не имеют сраста­

ния с окружающей древесиной или срослись с ней на протяжении ме­

нее 1 /4 периметра разреза сучка;

заросший - сучок, не выходящий на боковую поверхность брев­

на, обнаруживаемый по следам зарастания (вздутие).

Требования к размерам сучков (рис. 2.1) при оценке качества

бревен хвойных пород приведены в табл. 2.1 и 2.2.

Рис. 2.1. Измерение диаметра d открытого сучка (а) и взутия

t заросшего сучка (б) в круглых лесоматериалах

Показатель

Таблица 2.1

Требования ГОСТ 9463-88

3-й сорт

2-й сорт

I -й сорт

1. Диаметр наибольшего сучка

из всех разновидностей, за ис­

ключением табачных, см:

при диаметре бревна:

< 24 см

> 24 см

3

5

8

10

Допускается

»

2. Диаметр наибольшего табач­

ного сучка, км

Не

допускается

2

5

Требования ГОСТ 22298-76

1 -й сорт 2-й сорт

3-й сорт

Показатель

1. Сучки всех разновидностей, кро­

ме табачных и заросших:

не учитываются при диаметре, мм

не допускаются учитываемые

сучки диаметром, мм

< 10

>25

< 20

>50

< 40

> 80 (сросшиеся)

> 60 (несросшиеся)

В количеств е на 1м длины

3 шт.

5 шт.

4 шт.

Допускаются в числе

учитываемых диаме­

Не допускаются тром не более 35 мм

в количестве не более

2 шт. на 1 м длины

Вздутия, прикрывающие заросшие суч­

ки над поверхностью, допускаются вы­

сотой, мм, не более

10

|

40

|

60

2. Табачные сучки, см

3. Заросшие сучки

Вопрос 2.4. Что представляют собой грибные поражения

древесины и как они учитываются при оценке качества брёвен

хвойных пород?

Ответ.

Грибные

ядровые

пятна - ненормально окрашенные

участки ядра без понижения твёрдости древесины, возникающие в

растущем дереве под воздействием деревоокрашивающих и (или) дереворазрушающих грибов.

Ядровая

гниль - гниль, возникающая в ядре растущего дерева,

характеризующаяся пониженной твёрдостью.

Заболонная

гниль - гниль, возникающая в заболони срубленной

древесины, с желтовато-бурым или розово-бурым оттенком у хвой­

ных пород.

Наружная

трухлявая

гниль - бурая трещиноватая гниль, возни­

кающая преимущественно в наружной заболонной или в ядровой час­

ти лесоматериалов. Резко снижает механические свойства древесины.

Синева древесины - серая окраска заболони с синеватыми от­

тенками.

Требования к грибным поражениям древесины при оценке каче­

ства бревен приведены в табл. 2.3 и 2.4.

Таблица 2.3

Требования ГОСТ 9463-88

Показатель

1 -й сорт

2-й сорт

3-й сорт

1. Толщина вырезки ядро­

вой гнили и дупла, доли

диаметра торца, при диа­

метре торца:

< 24 см

Не допускается < 0,20 (на од­ < 0,33 (на од­

ном из торцов) ном из торцов)

26. ..38 см

< 0,25 (на одном из торцов)

< 0,33 (на од­

ном из торцов)

> 40 см

< 0,33 (на одном из торцов)

< 0,50 (на вто­

ром торце 0,25)

Не допускается

< 0,1

2. Глубина заболонной гни­

ли, доли диаметра торца

3. Наружная трухлявая

гниль

4. Глубина синевы, доли ди­

аметра торца

Показатель

1. Толщина сердцевинной

вырезки ядровых пятен в

долях от диаметра бревна

соответствующего торца

2. Толщина сердцевинной

вырезки, в которую может

быть вписана ядровая

гниль, в долях диаметра

торца

Не допускается

< 0,10

< 0,05

Допускается

любая

Таблица 2.4

Требования ГОСТ 22298-76

3-й сорт

1 -й сорт 2-й сорт

<25

<33

Допускается

любая

Допускается в одном из

торцов: в бревнах диамет­

Не допускается в

ром до 30 см - не более

бревнах, кроме ком­

0,2; свыше 30 см - не бо­

левых

лее 0,33 соответствующе­

го торца

B i сомлевых бревнах допускается

на ни жнем торце, в долях его диаметра

< 0,33

<0,20

Показатель

3. Глубина заболонной

гнили от боковой поверх­

ности бревна, в долях

диаметра соответствую­

щего торца

4. Наружная трухлявая

гниль

5. Заболонные грибковые

окраски (синева и забо­

лонные цветные пятна)

глубиной по радиусу,

в долях диаметра соот­

ветствующего торца

Продолжение табл. 2.4

Требования ГОСТ 22298-76

2-й сорт

3-й сорт

1 -й сорт

Допускается односторонняя глу­

биной от боковой поверхности

Не допус­

бревна не более 0,1, а кольцевая

кается

не более 0,05 диаметра соответ­

ствующего торца

Не допускается

<0,05

< 0,Ю

<0,25

Вопрос 2.5. Что представляет собой червоточина? Как её

учитывают при оценке качества хвойного пиловочника?

Ответ.

Червоточина - это ходы и отверстия, проделанные в

древесине насекомыми.

Различают поверхностную, неглубокую и глубокую червоточи­

ны, проникающие в древесину соответственно на 3, 15 и более 15 мм.

Червоточина снижает механические свойства древесины. Может по­

влечь за собой поражение древесины заболонной гнилью.

Требования к пиломатериалам по червоточине приведены в

табл. 2.5, 2.6.

Показатель

Глубина червоточины

Таблица 2.5

Требования ГОСТ 9463-88

1 -й сорт

2-й сорт

3-й сорт

Допускается поверхностная

Допускается неглубокая и

Допускается

глубокая при числе от­

поверхностная.

верстий на 1 м длины

Неглубокая и глу­

бокая не допуска­

<5

< ю

ются

Показатель

Требования ГОСТ 22298-76

2-й сорт

3-й сорт

Допускаются неглубокая

Допускается поверхностная.

и глубокая при числе от­

Неглубокая и глубокая

верстий не более 3

не допускаются

на 1 м длины

1-й сорт

Глубина червото­

чины

Вопрос 2.6. Какие виды трещин влияют на качество пило­

вочных брёвен?

Ответ. Трещина - это разрыв древесины вдоль волокон.

Виды трещин (рис. 2.2):

метиковая

- радиально направленная трещина в ядре или спелой

древесине, отходящая от сердцевины и имеющая значительную протя­

женность по длине пиловочника; простая метиковая

- трещина, распо­

ложенная в одной плоскости, сложная — в нескольких плоскостях;

отлупная - трещина, проходящая между годичными слоями;

морозная

- радиально направленная трещина, проходящая из

заболони в ядро и имеющая значительную протяженность по длине

пиловочника;

трещина

усушки

- радиально направленная трещина, возни­

кающая в древесине при сушке; может быть боковой, не выходящей

на торец, и торцовой, выходящей на торец.

Торцовые трещины (кроме трещин усушки) измеряют по наи­

меньшей толщине наименьшей вырезки, в которую они могут быть

вписаны, измеренной в линейных размерах (рис. 2.2, б, размер а;

рис. 2.2, е, размер а\) или в долях диаметра торца - a/d

2

и а/с1 .

ъ

Боковые трещины от усушки, выходящие на торец, измеряют

по длине (рис. 2.2, d, размер / ). Для измерения боковых трещин

2

от усушки, не имеющих выхода на торец, применяют щуп толщиной

0,3 мм.

Требования к трещинам при оценке качества брёвен хвойных

пород приведены в табл. 2.7 и 2.8.

в

Показатель

г - морозная; д- усушки

Таблица 2.7

Требования 9463-88

3-й сорт

1-й сорт | 2-й сорт

1. Величина сердцевинной вырезки

трещин (кроме трещин усушки),

в долях диаметра торца

<о,зз

Допускается

любая

2. Глубина боковых трещин усуш­

ки, в долях диаметра торца

<0,05

<0,20

3. Длина торцовых трещин усушки

Не более припуска

по длине (3...5 см)

Не более диа­

метра верхнего

торца

Показатель

1. Величина сердцевинной вырез­

ки трещин (кроме трещин усуш­

ки), в долях диаметра торца

2. Глубина боковых трещин усуш­

ки, в долях диаметра торца

3. Длина торцовых трещин усушки

Таблица 2.8

Требования 22298-76

1 -й сорт

3-й сорт

2-й сорт

<0,20

<о,зз

<0,05

< 0,10

Не более припуска по длине

(5...10 см)

Ориентация метиковой трещины зависит от способа распиловки

(рис. 2.3): при распиловке вразвал метик должен располагаться верти­

кально и попадать или между центральными досками, или в сердце­

винную доску; при распиловке с брусовкой - горизонтально перпен­

дикулярно плоскостям бруса.

Рис. 2.3. Схемы распиловки бревен с метиковой трещи­

ной: а - вразвал; б - с брусовкой

Вопрос 2.7. Ч т о называется закомелистостью?

Ответ.

Закомелистость -

это резкое увеличение

диаметра

бревна в его комлевой части. Она наблюдается на небольшом протя­

жении (длиной до 1 м) ствола, поэтому её м о ж н о характеризовать

как местную сбежистость. В зависимости от формы комлевой части

бревна закомелистость может

„

быть:

округлой - форма попе­

речного

сечения

комлевой

части близка к окружности

(рис. 2.4, а);

ребристой

разная

форма

-

звездооб- «

поперечного

сечения с продольными углублениями на боковой поверхности бревна (рис. 2.4, 6).

а

Р и с

б

. .4. Закомелистость бревна: а - округлая; б - ребристая

2

Округлую закомелистость оценивают как разность диаметров

(в сантиметрах) комлевого торца и сечения, расположенного на рас­

стоянии 1 м от него: Z\ = a\-

Ь\.

Ребристую закомелистость оценивают как разность максималь­

ного и минимального диаметров комлевого торца: 2г=а 2

b , Z = а - с.

2

3

2

К недостаткам пиления закомелистых бревен следует отнести:

- плохое базирование в подающих вальцах;

- необходимость обтесывания бревен при диаметре в комле,

превышающем просвет пильной рамки;

- большое смещение вверх верхних межпильных прокладок, что

увеличивает свободную длину пил и снижает точность пиления;

- образование засор, что заставляет останавливать лесопильную

раму для их удаления.

Для устранения закомелистости

целесообразно

использовать

оцилиндровочные станки.

По ГОСТ 22298-76 ребристая закомелистость для брёвен 1-го

сорта не допускается глубиной более 1/5 диаметра комлевого торца,

для брёвен 2-го и 3-го сортов допускается.

Вопрос 2.8. Что называется сбегом бревен?

Ответ. Сбег бревна - это уменьшение диаметра бревна от ком­

ля к вершине, приходящееся на 1 м.

Средний сбег

где D - диаметр бревна у комлевого торца, см; d - диаметр бревна у вер­

шинного торца, см; L ~ длина бревна, м.

K

a

Средний сбег для брёвен всех диаметров часто принимают рав­

ным 1 см на 1 м длины. Однако в брёвнах отдельных групп диаметров

он меняется (табл. 2.9).

Средний сбег,

Диаметр бревна в

Диаметр бревна в

вершинном торце, см

см/м

вершинном торце, см

12...13

0,75

23...26

14...18

0,80

27...30

19...22

0,90

31...34

Таблица 2.9

Средний сбег,

см/м

1,00

1,10

1,15

Средний сбег,

Диаметр бревна в

вершинном торце, см

см/м

1,25

35...38

1,35

39...42

1,45

43...46

1,55

47...50

Вопрос

у бревен?

Продолжение табл. 2.9

Диаметр бревна в

Средний сбег,

вершинном торце, см

см/м

51...55

1,65

56...58

1,70

> 60

1,80

2.9. Какая высота сучьев (от коры)

Ответ.

допускается

У бревен хвойных пород общего назначения (ГОСТ

9463-88) допускается наличие сучьев высотой до 2 см; у поставляе­

мых для экспорта (ГОСТ 22298-76) сучья должны быть вровень с по­

верхностью неокоренного бревна, при этом срез может быть плоским.

Вопрос 2.10. Что представляет собой кривизна бревен? Ка­

ковы допустимые значения?

Ответ. Кривизна бревна оценивается отклонением его продоль­

ной оси от прямой линии. При одном изгибе оси пиловочника имеем

простую кривизну, а при нескольких изгибах - сложную (рис. 2.5).

Простая кривизна опреде­

ляется как отношение прогиба а

к длине /, %,

к = -100.

/

Сложная кривизна

оцени­

вается по наибольшему из соот­

ношений а\Н\ и a lh2

Допускаемая кривизна пи­

ловочника хвойного общего наз­

начения (ГОСТ 9463-88) и хвой­

ного экспортного (ГОСТ 22298-76) приведена в табл. 2.10.

Кривизна бревен снижает выход пиломатериалов.

Вид

кривизны

Допускаемая кривизна к, %

Стандарт

1-й сорт

2-й сорт

3-й сорт

ГОСТ 9463-88

< 1,0

< 1,5

< 2,0

ГОСТ 22298-76

< 1,0

Простая

ГОСТ 9463-88

Сложная

ГОСТ 22298-76

Рекомендации.

< 1,5

Допускается в размере половины

нормы простой кривизны

При распиловке бревен на лесопильных рамах

бревно целесообразно ориентировать кривизной вниз. Для уменьше­

ния кривизны и повышения выхода пиломатериалов необходимо рас­

кряжевывать бревна по длине. При раскряжевке кривого бревна по­

полам кривизна каждого полученного бревна уменьшается примерно

в 2 раза по сравнению с первоначальной.

Перспективными направлениями повышения выхода пиломате­

риалов при наличии пиловочника с повышенной кривизной являются:

- пиление бревен вдоль кривизны;

- силовое выпрямление бревен при распиловке.

Полученные тонкие доски с продольной кривизной выправля­

ются при сушке.

Вопрос 2.11. Что называется скосом пропила и как его опре­

делить?

Ответ.

Скос пропила - это неперпендикулярность торца про­

дольной оси пиловочника.

Определяется по разности наибольшей и наименьшей длины

пиловочника. По ГОСТ 9463-88 скос пропила не должен превышать

припуска по длине; по ГОСТ 22298-73 не должен превышать 10 %

диаметра торца.

Вопрос 2.12. Как перевести складочный объем брёвен с ко­

рой в плотный объём без коры?

Для определения плотного объёма хвойного пиловочника необ­

ходимо складочный объём бревен с корой умножить на коэффициент

перевода, определяемый по ОСТ 13-43-79 (табл. 2.11).

Вид погрузки

Таблица 2.11

Коэффициент перевода при

номинальной длине бревна, м

5,6...6,5

3,0...3,9

4,0...5,5

Вагоны без «шапки», автомобили

0,68

0,66

0,62

Вагоны с «шапкой»:

зональный габарит

обычный габарит

0,67

0,64

0,65

0,62

0,61

0,58

3. ПИЛОМАТЕРИАЛЫ

Вопрос 3.1. Какие виды пиломатериалов получают на лесо­

пильных рамах?

Ответ.

Пшоматериалы

- это продукция установленных раз­

меров и качества, имеющая как минимум две плоскопараллельные

пласти. По геометрической форме и размерам сечения пиломатериалы

подразделяются на брусья - двухкантные, трехкантные, четырехкантные; доски - обрезные, необрезные; бруски; шпалы - обрезанные и

необрезанные; горбыли - простые, дощатые (рис. 3.1).

Брус - это пиломатериал толщиной и шириной 100 мм и более.

Брус, имеющий две противоположные обработанные пласти, называ­

ется двухкантным,

трехкантным,

три продольные обработанные поверхности

-

четыре продольные обработанные поверхности - че-

тырехкантным.

Доска - это пиломатериал толщиной до 100 мм и шириной более

двойной толщины. Она может быть необрезной

и обрезной.

Пилома­

териал толщиной до 100 мм и шириной не более двойной толщины

называется

Шпала

бруском.

-

пилопродукция установленной формы и размеров,

применяемая в качестве опор для рельсов железнодорожных путей.

Шпала в виде четырехкантного бруса называется обрезной; двухкантного бруса - необрезной.

Горбыль

- это боковая часть бревна, имеющая одну пропилен­

ную, а другую непропиленную или частично пропиленную (дощатый

горбыль) поверхности.

Пиломатериалы могут иметь пласти, торцы и ребра. Власть

-

это любая из двух противоположных более широких продольных по­

верхностей пиломатериала, а также любая продольная поверхность

пиломатериала с квадратным сечением. Кромка

- любая из двух про-

тивоположных более узких опиленных поверхностей обрезного пи­

ломатериала, а также любая из обзольных продольных поверхностей

необрезного пиломатериала. Торец - концевое поперечное сечение

пиломатериала. Ребро - линия пересечения двух смежных поверхно­

стей пиломатериалов.

а

б

в

г

д

е

ж

з

и

к

Рис. 3.1. Основные виды пиломатериалов: а - двухкантный брус; б - трехкантный; в - четырехбитный; г - необрезная доска; д - обрезная; е - брусок;

ж - обрезная шпала; з - необрезная; и - горбыль; к - дощатый горбыль

Вопрос 3.2. Какие номинальные размеры т о л щ и н ы и шири­

ны имеют пиломатериалы в соответствии с Г О С Т 24457-82?

Ответ.

Номинальные размеры толщины и ширины обрезных

пиломатериалов с параллельными кромками и т о л щ и н ы необрезных и

обрезных пиломатериалов с непараллельными кромками указаны в

табл. 3.1.

Таблица 3.1

Толщина,

мм

75

16

75

19

22

~IS

75

25

75

32

1

Ширина, мм

100

100

100

100

100

125

125

125

125

125

150

150

150

150

150

-

175

175

175

175

-

200

200

200

-

225

225

225

-

-

250

250

275

275

-

-

Продолжение табл. 3.1

Толщина,

мм

Ширина, мм

|

1 ~60

75

100

125

150

175

200

250

^

75

75

75

75

75

-

-

100

100

125

125

~ Т о ( Р 125

100

125

100

125

100

125

125

-

-

150

150

150

150

150

150

150

150

-

175

175

175

175

175

175

175

175

175

-

200

200

200

200

200

200

200

200

200

200

225

225

225

225

225

225

225

225

225

225

-

-

250

275

250

275

250

275

250 , 2 7 5

250

275

250

275

250

250

250

250

250

-

Ширина узкой пласти, измеренная в любом месте длины необ­

резных пиломатериалов, должна быть:

для толщин

16...50 мм

60...100 мм

125...300 мм

> 50 мм

> 60 мм

> 0,6 толщины

Номинальные размеры пиломатериалов по толщине и ширине

установлены для древесины влажностью 20 %. П р и влажности древе­

сины более или менее 20 % фактические размеры толщины и ширины

должны быть больше или меньше номинальных размеров на соответ­

ствующую величину усушки по ГОСТ 6782.1-75.

Для пиломатериалов хвойных пород, выпускаемых для внутрен­

него рынка по ГОСТ 8486-86, допускаемые отклонения от номиналь­

ной толщины и ширины, мм:

< 32 мм

40...100мм

> 100 мм

±1,0;

±2,0;

±3,0.

Для пиломатериалов хвойных пород северной сортировки, по­

ставляемых для экспорта по ГОСТ 260002-83, допускаемые отклоне­

ния, мм:

по ширине

по толщине:

<50 мм

> 50 мм

-2...+3

-1...+2

-1...+2

-2...+3

Вопрос 3.3. Какой длины выпускаются пиломатериалы

хвойных пород для внутреннего рынка и экспорта?

Ответ.

Пиломатериалы хвойных пород, выпускаемые для внут­

реннего рынка, в соответствии с ГОСТ 8476-86 и Г О С Т 24454-80

должны иметь номинальные длины 1,0...6,5 м с градацией 0,25 м; от­

клонения от номинальной длины от -25 до +50 мм.

Пиломатериалы хвойных пород северной сортировки, постав­

ляемые для экспорта, в соответствии с Г О С Т 26002-83 и ГОСТ

24454-80 должны иметь номинальные длины от 1,5 м и более с гра­

дацией 0,3 м и от 0,45 до 1,35 м с градацией 0,15 м. Отклонения от

номинальной длины от -12 до +25 мм.

Вопрос 3.4. Как пиломатериалы хвойных пород северной

сортировки, поставляемые для экспорта, подразделяются по

толщине, ширине и длине?

Ответ.

По ГОСТ 26002-83 пиломатериалы хвойных пород се­

верной сортировки, поставляемые для экспорта, подразделяются по

толщине - на тонкие - 16...22 мм, средние - 25...44 мм и толстые 50...100 мм; по ширине - на узкие - 75...125 мм и широкие - 150 мм и

более; по длине - на короткие - 0,45...2,4 м и длинные - 2,7...6,3 м.

Вопрос 3.5. Как рассортировываются пиломатериалы по ка­

честву?

Ответ.

Пиломатериалы рассортировываются по сечениям, по­

родам и сортам.

По ГОСТ 26002-83 подразделяются на 1, 2, 3, 4 и 5-й сорта; пи­

ломатериалы 1, 2 и 3-го сортов объединяются в бессортные.

По ГОСТ 8486-86 подразделяются на отборный, 1, 2, 3 и 4-й

сорта.

Вопрос 3.6. Какие виды сучков оказывают влияние на сорт­

ность пиломатериалов, выпускаемых по Г О С Т 8486-86 и ГОСТ

26002-83?

Ответ.

По форме сучки делятся на круглые, овальные и про­

долговатые (рис. 3.2, а, б, в) - это такие сучки, у которых отношение

большего диаметра к меньшему (в плоскости среза) соответственно

не превышает двух, больше двух, но меньше четырех, больше четы­

рех. Если продолговатый сучок проходит через всю ширину пласти, он

называется сшивным (рис. 3.2, г). Два продолговатых сучка, симмет­

рично расположенных относительно сердцевины, называются разветв­

ленным (или лапчатым) сучком (рис. 3.2, д).

По расположению

на поверхности пиломатериала сучки делятся

на пластевые (рис. 3.2, ё), кромочные (рис. 3.2, ж), ребровые (рис. 3.2, з).

а

б

в

г

д

е

ж

з

Рис. 3.2. Виды сучков в пиломатериалах: а - круглый; б - оваль­

ный; в - продолговатый; г - сшивной; д - разветвленный;

е - пластевой; ж - кромочный; з - ребровый

По степени

срастания

с окружающей древесиной делятся на

сросшиеся (годичные слои сучка срослись с окружающей древесиной

на протяжении не менее 3/4 периметра среза сучка), частично срос­

шиеся (срослись на протяжении от 1 /4 до 3/4 периметра среза сучка),

несросшиеся (не имеют срастания или срослись на протяжении менее

1/4 периметра среза сучка).

По состоянию

древесины

делятся на здоровые (имеют древеси­

ну без гнили), загнившие (с гнилью, занимающей не более 1/3 площа­

ди разреза сучка), гнилые (с гнилью, занимающей более 1/3 площади

разреза сучка), табачные (загнившие или гнилые сучки, в которых

древесина полностью или частично превратилась в рыхлую массу

ржаво-бурого цвета).

Характеристика древесины по сучковатости включает вид суч­

ков, размеры и количество сучков на 1 пог. м длины или на весь сор­

тимент. Круглые, овальные и продолговатые, не выходящие на ребро

сучки, измеряют по расстоянию между касательными к контуру суч­

ка, проведенными параллельно оси пиломатериала (рис. 3.3, размеры а\

и а ), и по наименьшему диаметру сечения сучка (размеры Ъ\ и b ) [18].

2

2

Продолговатые сучки, выходящие на ребро, измеряют по расстоянию

между ребром и касательной к контуру сучка, проведенной парал­

лельно ребру (размер а), и по диаметру продольного сечения сучка

(размер Ь) [18].

б

а

Рис. 3.3. Измерение размеров сучков в пиломатериалах:

а - круглых, овальных, продолговатых, не выходящих

на ребро; б - продолговатых, выходящих на ребро

Вопрос 3.7. Какие виды трещин оказывают влияние на сорт­

ность пиломатериалов?

Ответ.

Трещины представляют собой продольные разрывы

древесины, образующиеся под действием внутренних напряжений,

достигающих предела прочности древесины при растяжении поперек

волокон. Определение этих трещин дано в разд. 2. Виды трещин в пи­

ломатериалах даны на рис. 3.4.

б

а

в

д

г

Рис. 3.4. Виды трещин пиломатериалов: а - простая метиковая;

б - сложная метиковая; в - морозная; г - трещина усушки; д - отлупная

Боковые трещины измеряют по максимальной глубине и длине.

Если это обусловлено спецификой сортимента, допускается измерять

один из параметров. Для измерения боковых трещин, не имеющих

выхода на торцы, применяют щуп толщиной 0,3 мм.

Торцовую трещину измеряют по глубине и протяженности а на

торце в миллиметрах или в долях ширины z той стороны сортимента,

на которой её проекция больше, т.е. z, =— при а > а (рис. 3.5, а)

Ъ

ь

или г ~—

с

при а > а (рис. 3.5, б).

г

с

с

°

Торцовую отлупную трещину измеряют в миллиметрах по хор­

де, если длина её меньше полуокружности годичного слоя, или по

диаметру, если длина её равна или больше полуокружности годично­

го слоя, или в долях ширины той стороны сортимента, на которой её

проекция больше.

б

а

Рис. 3.5. Измерение параметров торцовых трещин

Вопрос 3.8. Какие виды покоробленности допускаются у пи­

ломатериалов?

Ответ. Покоробленность - это изменение формы пиломатериа­

лов при выпиловке, сушке и хранении.

Виды покоробленности (рис. 3.6): простая - продольная покороб­

ленность по пласти, характеризующаяся только одним изгибом; слож­

ная - продольная покоробленность по пласти, характеризующаяся не­

сколькими изгибами; продольная по кромке - покоробленность по дли­

не в плоскости, параллельной пласти; поперечная - покоробленность по

ширине; крыловатость - спиральная покоробленность по длине.

Рис. 3.6. Виды покоробленности и её измерение: а - прос­

тая; б - сложная; в - продольная по кромке; г - поперечная;

д - крыловатость

Продольную покоробленность по пласти и кромке, поперечную

покоробленность измеряют по стреле прогиба (размеры а\ и а , а и а );

4

5

6

сложную - по стреле наибольшего из искривлений (размеры а или а ) .

2

3

По ГОСТ 8486-86 допускаются:

- покоробленность продольная по пласти и кромке, крылова­

тость (стрелы прогиба а , а , а ), в % от длины пиломатериала, - для

{

4

6

отборного, 1 -го и 2-го сортов - 0,2; для 3-го - 0,4; для 4-го - любая;

- покоробленность поперечная (стрела прогиба а ), в % от ши­

5

рины пиломатериала, - для отборного, 1-го и 2-го сортов - 1; 3-го - 2;

4-го - любая.

По ГОСТ 26002-83 допускаются:

- покоробленность продольная по кромке (стрела прогиба щ), в %

от длины пиломатериала, - для бессортных - 0,15; 4-го сорта - 0,20;

5-го - любая;

- покоробленность продольная по пласти (стрела прогиба а

ь

а

2

или а ) на длине 1,5 м - для бессортных - 6 мм; 4-го сорта - 13 мм;

3

5-го - любая;

- покоробленность поперечная (стрела прогиба а ) при ширине

5

пиломатериалов от 75 до 125 мм •- для бессортных - 3 мм; 4-го сорта 6 мм; 5-го - любая; при ширине 150 мм и более - соответственно 6 мм,

10 мм и любая.

Крыловатость, отклонение от плоскостности пласти по всей

длине - для бессортных и 4-го сорта - 13 мм; 5-го - любая.

Вопрос 3.9. Что представляет собой обзол? Какие виды обзо­

л а существуют?

Ответ.

Обзол - это часть боковой поверхности бревна, сохра­

нившаяся на обрезном пиломатериале (рис. 3.7). Обзол может быть

тупой, занимающий часть ширины кромки, и острый, занимающий

всю ширину кромки.

Острый обзол (рис. 3.8) характеризуется отношением длины непропиленной кромки / к длине пиломатериала L, %: z = — 100 %.

L

б

Рис. 3.7. Виды обзола в обрез­

ном пиломатериале: а - тупой;

б - острый

Рис. 3.8. Измерение длины острого

обзола

Тупой

Z ]

обзол

характеризуется

=—100%, 2 = — 1 0 0 % , z.

В

По

2

ГОСТ

относительными

величинами

100% (рис. 3.9).

н

L

8486-86

острый обзол для отборно­

го, 1, 2 и 3-го сортов не

допускается: для 4-го сор­

1.

ь

1"

.1

ч

та допускается 25 %. Д о ­

пускаемые

значения

ту­

пого обзола приведены в

Рис. 3.9. Измерение длины тупого обзола:

а - по торцу; б - по длине

табл. 3.2.

Тупой обзол

На пластях и кромках без ограничения

по длине - размер непропиленной час­

ти, % ширины пиломатериала

На отдельных участках кромок - раз­

мер непропиленной части, % толщины

пиломатериала

Длина обзола, % длины пиломатериала

Таблица 3.2

Сорт пиломатериалов

отборный,

3-й

4-й

1-й и 2-й

< 16

< 33

< 33

< 66

< 16

< 25

Допус­

кается

По Г О С Т 26002-83, длина / тупого обзола, в % от длины пило­

материала L, допускается: для бессортных на одной из кромок - 33, на

обеих кромках - 25; для 4-го сорта - 67; для 5-го - любая.

Размер непропиленной части на пласти, в % от толщины пило­

материала, допускается:

- при толщине до 25 мм для бессортных - 50, 4-го сорта - 67;

5-го - любой;

- при толщине свыше 25 мм для бессортных - 33; 4-го сорта - 67;

5-го - любой.

Острый обзол в бессортных пиломатериалах и 4-го сорта не до­

пускается.

Вопрос 3.10. Что представляют собой такие пороки механи­

ческой обработки древесины, как риски, волнистость, ворси­

стость, мшистость, бахрома?

Ответ. Риски - периодически повторяющиеся глубокие следы,

оставленные на поверхности пиломатериала режущими инструментами.

Волнистость

- неплоские пропил или неровности на поверхно­

сти пиломатериала в виде закономерно чередующихся возвышений и

впадин дугообразного профиля.

Ворсистость

- присутствие на поверхности пиломатериала час­

то расположенных не полностью отделенных волокон древесины.

Мшистость

- присутствие на поверхности пиломатериала часто

расположенных пучков не полностью отделенных волокон древесины.

Бахрома - сплошная или прерывистая лента пучков не полностью

отделенных волокон и частиц древесины на ребрах пиломатериалов.

Для экспортных хвойных пиломатериалов (ГОСТ 26002-83) глу­

бина рисок и высота волны не должны превышать 0,75 мм; бахрома не

допускается; вырывы допускаются глубиной не более 0,75 мм для бес­

сортных пиломатериалов, до 3 мм для 4-го сорта и любой - для 5-го.

Для пиломатериалов хвойных пород (ГОСТ 8486-86) глубина

рисок, волнистости и вырывов допускается для отборного, 1 -го и 2-го

сортов - не более отклонений от номинальной толщины или ширины,

для 3-го - не более 3 мм, для 4-го - ограничений нет.

Глубина рисок зависит от точности подготовки пил и установки

их в станке. Измерение глубины рисок может быть выполнено с по­

мощью индикаторного глубиномера.

На волнистость пиломатериалов оказывает влияние точность

подготовки и установки пил, а также режимы пиления древесины.

Причиной образования мшистости может быть большая подача на

зуб (u ), затупление зубьев пил, несоответствие уклона пил посылке.

z

Для устранения бахромы на ребрах пиломатериалов возможны

два направления: первое - обеспечение остроты зубьев, точности ус­

тановки и движения пил, второе - подпор или подсечка нижних воло­

кон древесины при пилении.

Параметр шероховатости R

m

m a x

пиломатериалов, выпускаемых

по ГОСТ 8486-86, для отборного, 1, 2 и 3-го сортов не должен пре­

вышать 1250 мкм, для 4-го - 1600 мкм по Г О С Т 7016-82.

Вопрос 3.11. Как условно обозначаются пиломатериалы?

Ответ. Условное обозначение состоит из наименования пилома­

териалов (доска, брусок, брус), цифры, обозначающей сорт, наименова­

ния породы (хв. - хвойные или отдельные породы - сосна, ель, лист­

венница, кедр, пихта), цифрового обозначения поперечного сечения

(для необрезного пиломатериала - толщины) и обозначения стандарта.

Примеры условного обозначения пиломатериала:

Доска-2-сосна-32

х 100-ГОСТ 8486-86;

Доска-2 хв.-32-ГОСТ 8486-86.

Вопрос 3.12. Ч т о называется усушкой древесины и как она

учитывается при получении пиломатериалов?

Ответ.

Усушкой древесины называется уменьшение её линей­

ных размеров и объема при удалении связанной влаги при высыхании.

Полной усушкой называют усушку при удалении всего количества свя­

занной влаги. Полная усушка составляет: в тангенциальном направле­

нии 6... 10 %, радиальном - 3.. .5 %, вдоль волокон - 0,1.. .0,3 %. Полная

объемная усушка в среднем составляет 12... 15 %.

На лесопильных рамах выпиливаются пиломатериалы влажно­

стью более 35 %, а номинальные размеры пиломатериалов даны для

древесины со стандартной влажностью, получаемой после усушки,

поэтому пиломатериалы выпиливают толще и шире с учетом усушки.

Величина усушки учитывается при установке пил на определен­

ное расстояние друг от друга с помощью межпильных прокладок.

Транспортная влажность пиломатериалов хвойных пород внут­

реннего рынка по Г О С Т 8486-86 и северной сортировки, поставляе­

мых на экспорт, по Г О С Т 260002-85 принята 20 % . П р и большей или

меньшей влажности размеры пиломатериалов д о л ж н ы быть больше

или меньше на величину усушки по Г О С Т 6782.1-75.

4. РАМНЫЕ ПИЛЫ И ЛЕСОПИЛЬНЫЕ РАМЫ

Вопрос 4.1. Какие типы пил для вертикальных лесопильных

рам (рамных пил) выпускаются по ГОСТ 5524-75?

Ответ.

По ГОСТ 5524-75 [11] рамные пилы выпускаются из

стали 9ХФ двух типов: 1 - с планками и 2 - без планок (рис. 4.1).

70.

110... 150

110

!25

110

150

90.. 130

II

isuL

Рис. 4.1. Рамные пилы по ГОСТ 5524-75: а - тип 1; б - тип 2

Рамные пилы с планками (тип 1) можно смещать относительно

захватов и таким образом изменять уклон пил и эксцентриситет ли­

нии натяжения. И х применяют в высокопроизводительных лесопиль­

ных рамах с непрерывной подачей распиливаемого материала.

Пилы типа 2 используются в одно- и полутораэтажных лесопиль­

ных рамах (Р63, Р65, РК, ЛРВ). Планки к пилам типа 2 не приклёпыва­

ются, но могут поставляться по заказам потребителей в комплекте.

Вопрос 4.2. К а к у ю форму и параметры имеют зубья рамных

пил?

Ответ.

В соответствии с Г О С Т 5524-75 рамные пилы имеют

зубья с ломаной задней гранью (рис. 4.2).

Основные параметры зубьев рамных пил: толщина - s; высота - h;

шаг - t; радиус закругления межзубовой впадины - г; длина задней

грани - /.

Рис. 4.2. Форма и параметры зубьев рамных пил

Преимущества плющения перед разводом следующие:

1) плющенный зуб имеет симметричное уширение зубьев на обе

стороны, поэтому ширина режущей кромки равна ширине пропила;

2) каждый зуб формирует обе плоскости пропила одновременно,

и силы сопротивления резанию действуют на зуб симметрично; в то

же время на разведенный зуб действуют различные силы с разных

сторон, что приводит при пилении к потере развода;

3) плющенные зубья при одинаковом их шаге и скорости пода­

чи срезают стружку, толщина которой в два раза меньше, чем при пи­

лении разведенными зубьями, что улучшает качество поверхности

пиломатериалов по шероховатости;

4) при использовании плющеных зубьев вместо разведенных

можно на 30...40 % увеличить шаг зубьев без снижения качества про­

пила, что позволяет уменьшить энергозатраты на пиление, повысить

работоспособность межзубовых впадин, а следовательно, производи­

тельность станка, уменьшить трудоёмкость подготовки пил;

5) плющение зубьев повышает твердость вершин зубьев благо­

даря наклепу, поэтому плющеные зубья обладают более высокой из­

носостойкостью, чем разведённые. Увеличение твёрдости режущей

кромки от наклепа составляет примерно 7 единиц по Роквеллу.

.

Вопрос 4.3. Какие обозначения и размеры имеют рамные пи­

лы, выпускаемые по Г О С Т 5524-75?

Ответ. Рамные пилы имеют размеры и обозначения, приведен­

ные в табл. 4.1 и 4.2.

Обозна­

чение пил

3400-0021

3400-0022

3400-0023

3400-0024

3400-0025

3400-0026

3400-0027

3400-0028

3400-0029

3400-0031

3400-0032

3400-0033

3400-0034

3400-0035

3400-0036

3400-0037

3400-0038

т

L,

h

1250

1400

1500

1600

Таблица 4.1

Размеры рамных пил типа 1 (с планками)

г

s

t

h

и

пред.

пред.

/

пред.

(пред.

откл.

ном.

ном.

откл.

откл.

откл. ± 2)

+0,5

2,0

+ 0,13

22 15,0 10,0 4,0

±0,6

+ 0,14

2,2

1190

2,0

±0,13

±0,7

26 18,0 11,5 5,0

+ 0,14

2,2

32 22,0 14,0 6,0

±0,8

1340

2,0

±0,13 22 15,0 10,0 4,0

±0,6

2,2

±0,14

2,0

+ 0,13

±0,7

26 18,0 11,5

5,0

±0,14

2,2

+ 0,8

32 22,0 14,0 6,0

1440

1540

2,5

2,2

2,5

2,2

2,5

2,2

±0,15

±0,14

±0,15

±0,14

±0,15

±0,14

26

18,0 11,5

5,0

±0,7

32

22,0

14,0

6,0

±0,8

26

18,0 11,5

5,0

+ 0,7

32

22,0

6,0

±0,8

4,0

Обозна­

чение пил

3400-0039

3400-0041

3400-0042

3400-0043

3400-0044

3400-0045

3400-0046

3400-0047

3400-0048

L

1600

Продолжение табл. 4.1

Размеры рамных пил типа 1 (с планками)

s

/ | h

г

и

пред.

(пред.

пред.

/

пред.

ном.

откл.

ном.

откл.± 2)

откл.

откл.

±0,5

±0,15 32 22,0 4,0

6,0

+ 0,8

2,5

1540

2,2

±0,14

40 27,5 17,5 7,5

±1,0

1750

1690

1950

1890

2,5

±0,15

26

32

40

32

18,0 11,5

22,0 14,0

27,5 17,5

22,0 14,0

5,0

6,0

7,5

6,0

±0,7

±0,8

±1,0

±0,8

40 27,5 17,5 7,5

±1,0

3,2* ±0,18

Применять только при высоте пропила, превышающей высоту хода

пильной рамки лесопильной рамы.

Обозна­

чение пил

3400-0051

3400-0052

3400-0053

3400-0054

3400-0055

3400-0056

3400-0057

3400-0058

L

1100

1250

Таблица 4.2

Размеры рамных пил типа 2 (без планок)

s

t | h

г

и

/

пред.

пред.

пред.

(пред.

ном.

ном.

откл.

откл. откл. ±0,5

откл.+ 2)

1,6

8,0

+ 0,5

18 12,5

3,5

1,8

1040

±0,12

1,6

±0,6

22 15,00 10,0 4,0

1,8

22 15,0 10,0 4,0

±0,6

2,0 ±0,13

26 18,0 11,5 5,0

±0,7

1190

22 15,0 10,0 4,0

±0,6

2,2 ±0,14

±0,7

26 18,0 11,5 5,0

Пример условного обозначения пилы типа 1, длиной £ = 1 5 0 0 мм,

толщиной 5 = 2,2 мм, с шагом зубьев t = 32 мм:

Пила 3400-0034

ГОСТ5524-75.

Вопрос 4.4. К а к работает лесопильная рама?

Ответ. Пильная рамка с установленными в ней пилами совер­

шает возвратно-поступательное движение в направляющих (рис. 4.3).

Подача распиливаемого материала через пильную рамку осуществляет-

ся с помощью вальцов механизма подачи. Пильная рамка через щатун

связана с кривошипом коленчатого вала. Вращательное движение кри­

вошипа

преобразуется

с

помощью шатуна в воз­

вратно-поступательное

движение пильной рамки с

пилами.

Рис. 4.3. Кинематическая

схема лесопильной рамы:

1 - пильная рамка; 2 - пилы;

3 - направляющие пильной

рамки; 4 - распиливаемый

материал; 5 - валец меха­

низма подачи; 6 - шкив ре­

менной передачи; 7 - кри­

вошип коленчатого вала;

8 - шатун

Вопрос 4.5. По каким признакам классифицируются лесо­

пильные рамы?

Ответ.

Лесопильные рамы классифицируются по следующим

признакам.

1. По расположению пильной рамки - вертикальные, горизон­

тальные. В лесопилении в основном применяются вертикальные лесо­

пильные рамы. Горизонтальные лесопильные рамы имеют одну пилу и

применяются главным образом для выпиловки двухкантных брусьев из

бревен ценных пород для производства шпона строганием или тонких

досок, например для производства музыкальных инструментов.

2. По назначению - общего и специального назначения (тарные,

коротышевые, передвижные).

3. По габаритам - двухэтажные, полутораэтажные, одноэтажные.

4. По числу шатунов - одношатунные, двухшатунные. Одно­

этажные двухшатунные лесопильные рамы общего назначения отече-

ственного производства, распиливающие бревна на брусья и доски,

имеют ход пильной рамки и частоту вращения коленчатого вала зна­

чительно меньше, чем двухэтажные, поэтому они менее производи­

тельны. Используются на малых лесопильных предприятиях, в лес­

промхозах, на стройках, в сельском хозяйстве, на транспорте.

Создание

отечественных

одноэтажных

двухшатунных

лесо­

пильных рам, имеющих малые габариты и металлоёмкость, при ходе

пильной рамки и частоте вращения коленчатого вала, равных двух­

этажным одношатунным рамам, связано с повышением уровня отече­

ственного машиностроения (применение высокопрочных и легких

материалов для пильной рамки, использование подшипников с высо­

кой долговечностью, высокая точность изготовления шатунов).

5. По ширине просвета (расстоянию между стойками рамки): узкопросветные с шириной просвета менее 600 мм, среднепросветные 600...800 мм, широкопросветные - свыше 800 мм.

6. По месту в лесопильном потоке - рамы первого ряда и рамы

второго ряда. На рамах первого ряда бревна распиливают на брусья и

необрезные доски (при распиловке с брусовкой) или вразвал - на не­

обрезные доски. На рамах второго ряда при брусово-развальном спо­

собе получения пиломатериалов распиливаются брусья на доски.

7. По способу позиционирования пил (установки пил на опреде­

ленном расстоянии друг от друга в зависимости от толщины выпили­

ваемых материалов) - с помощью межпильных прокладок или на­

правляющих для пил.

Вопрос 4.6. Что представляет собой конструкция двухэтаж­

ной лесопильной рамы?

Ответ. Базовой моделью унифицированного ряда лесопильных

рам типа РД является среднепросветная двухэтажная лесопильная ра­

ма РД 75-6 (рис. 4.4). Она предназначена для использования в меха­

низированных лесопильных потоках в качестве лесопильной рамы

первого ряда (при распиловке с брусовкой), распиливающей брёвна

Рис. 4.4. Конструкция лесопильной рамы РД 75-6

на брус, необрезные доски и горбыли, или при распиловке брёвен

вразвал с получением необрезных досок и горбылей.

Лесопильная рама устанавливается на фундамент 1. Фундамент­

ная плита 2 станины прикрепляется к фундаменту болтами. На фун­

даментной плите монтируются нижние 3 и верхние 4 стойки. Ниж­

ние стойки в верхней части скрепляются между собой связями 5, а

верхние - крышкой 6. На фундаментной плите через корпуса ролико­

вых подшипников 8 монтируются коленчатый вал 9 с ведомым шки-

вом 7 привода. Коленчатый вал соединен с нижней головкой шатуна

10, а верхняя головка шатуна шарнирно соединена с проушинами

пильной рамки 11. Пильная рамка совершает возвратно-поступатель­

ное движение по направляющим 12. Коленчатый вал, шатун и пильная

рамка связаны между собой кинематическими парами, образуя меха­

низм резания.

Передние вальцы механизма подачи установлены в нижних 13 и

верхних 14 воротах. Задние вальцы установлены соответственно в

задних воротах. Передние ворота (верхние и нижние) и задние верх­

ние ворота выполнены

открывающимися.

Задний нижний

валец

смонтирован в неоткрывающемся корпусе. Это вызвано тем, что с

задней стороны к станине прикреплен направляющий аппарат, кото­

рый не позволяет иметь задние открывающиеся ворота. При работе

лесопильной рамы для автоматического подъема передних ворот ус­

танавливается щиток 15.

Привод механизма уклона пильной рамки осуществляется элек­

тродвигателем 16. Величину подачи показывает стрелочный указа­

тель 17.

Для направления распиливаемого материала, а также для отде­

ления боковых досок и горбылей в задней части лесопильной рамы

установлен направляющий аппарат 18. Привод механизма подачи

осуществляется от электрической муфты скольжения 19, а регулирова­

ние тока возбуждения производится центробежным регулятором 20.

Передача движения от привода к редуктору 22 механизма пода­

чи осуществляется с помощью клиноременной передачи 21. Цилинд­

рическая шестерня на выходном конце редуктора передает движение

шестерням 23, укрепленным на нижних переднем и заднем посылоч­

ных вальцах механизма подачи. Привод верхних подающих вальцов

осуществляется через звездочку 24.

Для ограничения наклона пильной рамки установлен конечный

выключатель 25. Конечный включатель 26 устанавливается для вклю­

чения электромагнитной муфты автоматического подъема

задней

верхней рябухи. Для предохранения от травматизма предусмотрено

ограждение коленчатого вала 27. Остановка пильной рамки в нужном

положении производится с помощью рукоятки 29 тормоза 28. Д м

смазки направляющих предусматривается насос-лубрикатор 30.

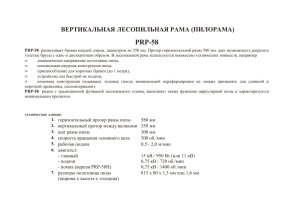

Технические характеристики РД 75-6

Ширина просвета пильной рамки, мм

Ход пильной рамки, мм

Наибольший диаметр распиливаемых бревен в комле, мм

Наименьшая толщина выпиливаемой доски, мм

Частота вращения коленчатого вала, об/мин

Посылка, мм/об9

Наибольшее количество пил в поставе

Мощность электродвигателей, кВт:

механизма резания

механизма подачи

Габариты, мм:

Высота

Ширина

Длина

Масса, кг

750

600

650

16

320

50

12

75

4,5

5050

2575

2250

15900

Вопрос 4.7. Что представляет собой коленчатый вал двух­

этажной лесопильной рамы в сборе с шатуном и ведомым шки­

вом привода?

Ответ. Коленчатый вал (рис. 4.5) служит для передачи движе­

ния от привода через шатун пильной рамке. Он состоит из двух полу­

валов, на которые напрессованы стальные литые маховики, выпол­

ненные заодно с противовесами. В телах маховиков в клеммовых

(разрезных) зажимах, стягиваемых болтами (или шпильками), закреп­

лены концы кривошипного пальца, соединяющего полувалы в один

коленчатый вал. На обоих полувалах установлены роликовые корен­

ные подшипники с помощью конических разрезных втулок с гайками.

Корпуса подшипников крепятся на фундаментной плите с по­

мощью шпилек. Посадочная шейка кривошипного пальца выполнена

конической, как и внутренняя поверхность роликоподшипника ниж­

ней головки шатуна. Это позволяет выбирать зазор между роликами и

Рис. 4.5. Коленчатый вал в сборе с шатуном и ведомым шкивом привода:

I - фундаментная плита; 2 - шкив; 3 , 8 - полувалы; 4 - коренной подшипник;

5, 7 - маховики; 6 - шатун; 9 - кривошипный палец;

10 - подшипник нижней головки шатуна

кольцами подшипника в процессе эксплуатации. На конце полувала 3

крепится ведомый шкив привода, изготовленный из чугунной отлив­

ки и подвергнутый статической балансировке.

Шатун служит для преобразования вращательного движения ко­

ленчатого вала в возвратно-поступательное движение пильной рамки.

Как коленчатый вал и пильная рамка, шатун подвержен значительным

силам инерции и силам сопротивления резанию. Он представляет со­

бой стальной цельнокованый стержень с нижней и верхней головками

на концах. Для уменьшения массы шатуна и обеспечения требуемой

жесткости в нём выфрезеровывают канавки. В нижней головке шату­

на установлен роликовый сферический двухрядный подшипник с

бочкообразными роликами, часто называемый мотылёвым. В верхней

головке шатуна установлен игольчатый двухрядный подшипник.

Вопрос 4.8. Что представляет собой пильная рамка

пильной рамы?

лесо­

Ответ. Пильная рамка служит для натяжения рамных пил и ус­

тановки их на определенных расстояниях друг от друга, определяемых

планом раскроя бревна или бруса (рис. 4.6). Она состоит из двух попе­

речин (траверс) и двух стальных стоек трубчатого сечения. Стойки с на­

тягом запрессовываются в отверстия поперечин и для надёжности это

соединение усиливают заклепкой. Поперечины пильной рамки изготав­

ливают из стального литья. Они имеют вертикальные несущие стенки, в

промежуток между которыми проходят захваты для натяжения рамных

пил. Нижняя поперечина в центральной нижней части имеет две

проушины. Они расположе­

ны симметрично относитель­

но вертикальной оси пильной

рамки и служат для закреп­

ления пальца, соединяющего

пильную рамку с верхней го­

ловкой шатуна.

Рис. 4.6. Конструкция пильной

рамки лесопильной рамы 2Р75-1:

1,6- соответственно коренная

и прижимная струбцины;

2, 7 - верхний и нижний ползу­

ны; 3 - палец ползуна; 4, 8 верхняя и нижняя поперечины;

5 - стойка; 9 - палец верхней

головки шатуна

Верхняя и нижняя поперечины имеют специальные проушины, в

которых закреплены пальцы ползунов 2, 7. Передние по направлению

подачи распиливаемого материала опорные поверхности ползунов вы­

полнены плоскими, а задние имеют призматическую форму и скользят

по призматическим направляющим. Ползуны пильной рамки изготав-

ливают чаще всего из текстолита, но могут применяться и другие ан­

тифрикционные материалы. Для установки межпильных прокладок

служат коренные и прижимные струбцины.

Вопрос 4.9. Для чего предназначен направляющий аппарат

лесопильной рамы и как он устроен?

Ответ. Направляющий аппарат (направляющее устройство) у

лесопильных рам первого ряда расположен на выходе брёвен из лесо­

пильной рамы. Предназначен для базирования (направления) распи­

ливаемых брёвен и отделения брусьев, получаемых из средней части

брёвен от необрезных досок и горбылей.

Направляющий аппарат лесопильной рамы 2Р75-1 (рис. 4.7) со­

стоит из двух чугунных литых кронштейнов, соединённых между со­

бой стальными шлифованными осями и стяжками и закреплённых на

боковинах станины. На осях надеты левый и правый суппорты, на ко­

торых закреплены вертикальные направляющие ножи, представляю­

щие собой стальные пластины толщиной 20 мм и имеющие на сторо­

нах, обращенных к станине, односторонние скосы для облегчения за­

хода их в пропилы. Для установоч­

1

ных перемещений суппортов служат

четыре ходовых винта - по два на

каждый суппорт.

Пара винтов каждого суппорта

вращается синхронно за счет кинема­

тической связи, включающей валик и

две пары конических зубчатых колес.

Благодаря этому исключается перекос

направляющих ножей.

Рис. 4.7. Конструкция направляющего

аппарата лесопильной рамы 2Р75-1:

1 - направляющий нож; 2 - кронштейн;

3 - ось; 4 - суппорт; 5 - стяжка;

6 - ходовой винт

Вид

А

Перемещение каждого из суппортов осуществляется вручную

поворотом рукоятки. Длина направляющего аппарата у лесопильных

рам второго ряда значительно короче, чем у лесопильных рам первого

ряда.

Рекомендации.

Направляющие ножи должны быть установлены

точно в плоскости пил, выпиливающих брус, в противном случае точ­

ность пиления снижается из-за упирания бруса в ножи, зажима его в

ножах или из-за смещения бруса при входе в ножи. По предложению

проф. Г.Ф. Прокофьева разработано устройство для настройки на­

правляющих ножей лесопильных рам [23]. Устройство включает ли­

нейку с магнитами на одном конце. Магниты прижимают линейку к

пиле и удерживают её в таком положении. Нож при помощи винта и

штурвала перемещают до соприкосновения с упором, выполненным

на линейке (рис. 4.8).

4

5

6

7

9

8

Рис. 4.8. Устройство для настройки направляющих ножей

лесопильной рамы: 1 - линейка; 2 - магниты; 3 - пила;

4 - зажим; 5 - провод; 6 - лампочка; 7 - электрическая

батарейка; 8 - направляющий нож; 9 - упор

В момент соприкосновения ножа с упором замыкается электри­

ческая цепь, состоящая из лампочки, электрической батарейки, про­

вода и зажима. Загорание лампочки свидетельствует о совпадении

плоскостей ножа и пилы.

Вопрос 4.10. Какие существуют способы позиционирования

рамных пил?

Ответ. Позиционирование - установка рамных пил на опреде­

ленном расстоянии друг от друга в зависимости от толщины выпили­

ваемых пиломатериалов.

Позиционирование рамных пил может осуществляться путем ус­

тановки между пилами межпильных прокладок, совершающих возврат­

но-поступательное движение вместе с

пилами, или с помощью направляю­

щих для пил, жёстко установленных

на станине над и под распиливаемым

материалом (рис. 4.9).

Рис. 4.9. Схемы установки (позициони­

рования) рамных пил: а - с помощью

межпильных прокладок (I - расстояние

между межпильными прокладками;

L - расстояние между центрами осей

захватов); б - с помощью направляю­

щих (/ - расстояние между направляю­

щими)

а

б

Для уменьшения трения рабочие поверхности направляющих

целесообразно выполнить в виде аэростатических опор.

В РФ в основном применяются деревянные межпильные про­

кладки (рис. 4.10), изготавливаемые по ТУ 13-0273675-25-89.

Рис. 4.10. Конструкция межпильных прокладок

(Т- толщина прокладок, определяемая толщи­

ной выпиливаемых досок)

Прокладки должны изготавливаться из древесины лиственницы,

березы и твердых лиственных пород. Направление волокон древеси­

ны в прокладках показано на рис. 4.10.

Допускаемые отклонения от номинальных размеров прокладок

не должны превышать, мм:

"

по длине

по высоте

по толщине

±3,0

+ 2,0

+ 0,2

Влажность межпильных прокладок должна быть равна 15±3 %.

В ряде зарубежных стран, где используются оцилиндровочные

станки, и поэтому отсутствуют при пилении «засоры» (короткие срез­

ки, застрявшие между пилами), применяются высокоточные меж­

пильные прокладки многоразового использования, изготовленные из

легких сплавов или пластмассы (рис. 4.11).

а

б

Рис. 4.11. Конструкции межпиль­

ных прокладок многоразового ис­

пользования, применяемых

в Швеции: а - прокладки фирмы

«Iggesung», изготовленные из лег­

кого металлического сплава;

б - фирмы «Westlings», изготов­

ленные из нейлона и снабженные

магнитом для фиксации на рам­

ных пилах

Направляющие для пил не только осуществляют позиционирова­

ние пил, но и уменьшают свободную длину в плоскости их наименьшей

жесткости на величину хода пильной рамки Н, что повышает жесткость

пил и позволяет использовать тонкие пилы с меньшим натяжением.

На рис. 4.12

показана конструкция аэростатической

направ­

ляющей для рамных пил, использованная для модернизации лесопиль­

ной рамы РТ-36 [22].

Рис. 4.12. Конструкция аэростати­

ческой направляющей для рамных

пил: 1 - винт; 2 - отверстие под­

дува; 3 - распределительная ка­

навка; 4 - отверстие для подвода

воздуха к направляющим; 5 - ан­

тифрикционные накладки;

6 - корпус направляющей

Вопрос 4.11. Что представляют собой конструкция направ­

ляющих и ползунов пильной рамки лесопильной р а м ы ? В чем их

недостаток?

Ответ.

У лесопильных рам применяют 4 пары чугунных на­

правляющих для ползунов пильной рамки. Каждый ползун пильной

рамки входит в пару направляющих, состоящих из плоской и призма­

тической. Для регулировки зазора между ползунами и направляющи­

ми предусмотрена возможность перемещения плоской направляющей

относительно призматической (рис. 4.13).

Рис. 4.13. Схема установки ползунов

пильной рамки между коренными и

прижимными направляющими (вид

сверху) у лесопильных рам: 1 - ползун;

2 - поперечина пильной рамки;

3 - коренная призматическая направ­

ляющая; 4 - станина лесопильной рамы;

5 - прижимная плоская направляющая

^^.I^NINMNIIMIII

™'.'™'"V^ „

При такой конструкции трудно осуществить точное движение

лесопильной рамки, так как имеются лишние базовые поверхности.

Рекомендации.

Для повышения точности движения пильной рам­

ки необходимо, чтобы число базовых поверхностей было минималь­

ным. Это может быть достигнуто, если рабочие поверхности правых и

левых по направлению подачи коренных направляющих будут выпол­

нены в виде плоскостей, расположенных друг к другу под углом, кото­

рый делится осью пильной рамки пополам. На рис. 4.14 дана принципи­

альная схема новой установки ползунов, закрепленных на поперечине

пильной рамки и совершающих движение в коренных и призматиче­

ских направляющих, установленных на станине лесопильной рамы [23].

Повышение точности движения пильной рамки и возможность

работы с минимальными зазорами между ползунами и направляющими

позволит выполнять рабочие поверхности ползунов в виде аэростатиче­

ских опор, что не только исключит боковые силы, вызванные низкой

точностью движения пильной рамки, но устранит большой расход жид­

кой смазки, который имеет место у существующих лесопильных рам.

Рис. 4.14. Схема новой установки

ползунов пильной рамки между ко­

ренными и прижимными направ­

ляющими (вид сверху): 1 - ползун;

2 - поперечина пильной рамки;

3 - коренная направляющая с рабо­

чей поверхностью, наклоненной под

углом а/2 к продольной оси лесо­

пильной рамы; 4 - станина лесо­

пильной рамы; 5 - прижимная пло­

ская направляющая

Вопрос 4.12. Как осуществляется натяжение рамных пил?

Ответ. Натяжение рамных пил осуществляется с помощью верх­

него и нижнего захватов. У одноэтажных лесопильных рам захваты

приклёпываются к пилам, у двухэтажных - пилы с планками на концах

можно смещать относительно захватов, что позволяет изменять линию

натяжения пил по мере их износа и стачивания, регулировать уклон пил

в зависимости от посылки и устанавливать оп­

тимальный

эксцентриситет

линии

натяжения.

Натяжение пил, установленных в захватах, осу­

ществляется путём поворота винта или эксцен­

трика в верхнем захвате.

Винтовые захваты более просты по уст­

ройству, но не позволяют устанавливать пилы

на расстоянии менее 24 мм друг от друга.

Эксцентриковые захваты сложнее в изго­

товлении, но позволяют обеспечить минималь­

ное расстояние между соседними пилами, равное

18 мм, и позволяют выпиливать более тонкие

пиломатериалы, поэтому нашли основное при­

менение в экспортном лесопилении (рис. 4.15).

Рис. 4.15. Конструкция натяжного

устройства рамных пил с эксцентриковым верхним

захватом: 1 - верхняя поперечина пильной рамки;

2 - верхний захват; 3 - пила; 4 - нижний захват;

5 - нижняя поперечина пильной рамки

Эксцентрик верхнего захва­

та (рис. 4.16) изготавливается из

стали 40Х. Рабочая поверхность

эксцентрика выполняется по лога­

рифмической спирали со следую­

щими параметрами, мм:

R = 26,55;

2

= 26,00

У?з = 27,12; R = 27,71

4

HRC 48...52

R = 28,31; R = 28,92; R = 29,54

5

6

7

Rt = 30,18; R = 30,83; R

9

= 31,50

w

Л = 32,18; Д, = 32,88; Л = 33,63

и

2

13

Ru = 34,32; Д = 35,66; Л = 35,82.

15

1 6

Рис. 4.16. Конструкция эксцентрика

верхнего захвата