658 KB - Полимерные материалы

реклама

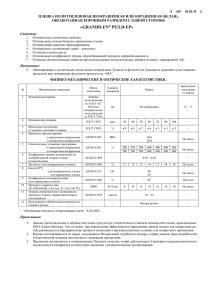

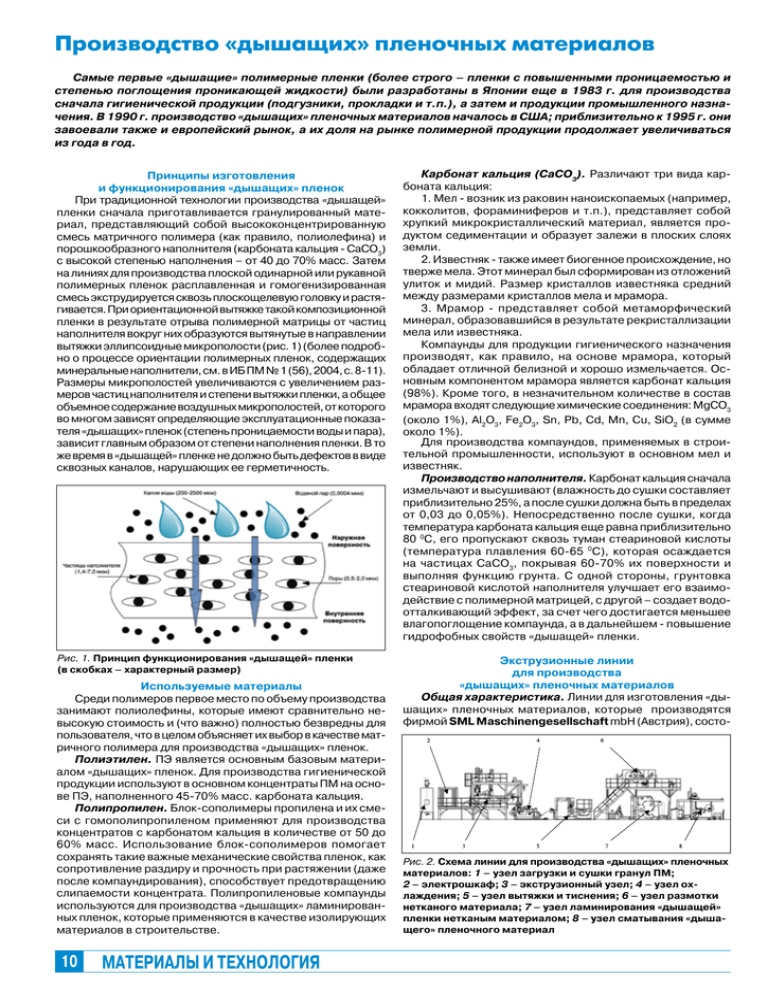

Производство «дышащих» пленочных материалов Самые первые «дышащие» полимерные пленки (более строго – пленки с повышенными проницаемостью и степенью поглощения проникающей жидкости) были разработаны в Японии еще в 1983 г. для производства сначала гигиенической продукции (подгузники, прокладки и т.п.), а затем и продукции промышленного назначения. В 1990 г. производство «дышащих» пленочных материалов началось в США; приблизительно к 1995 г. они завоевали также и европейский рынок, а их доля на рынке полимерной продукции продолжает увеличиваться из года в год. Принципы изготовления и функционирования «дышащих» пленок При традиционной технологии производства «дышащей» пленки сначала приготавливается гранулированный материал, представляющий собой высококонцентрированную смесь матричного полимера (как правило, полиолефина) и порошкообразного наполнителя (карбоната кальция - CaCO3) с высокой степенью наполнения – от 40 до 70% масс. Затем на линиях для производства плоской одинарной или рукавной полимерных пленок расплавленная и гомогенизированная смесь экструдируется сквозь плоскощелевую головку и растягивается. При ориентационной вытяжке такой композиционной пленки в результате отрыва полимерной матрицы от частиц наполнителя вокруг них образуются вытянутые в направлении вытяжки эллипсоидные микрополости (рис. 1) (более подробно о процессе ориентации полимерных пленок, содержащих минеральные наполнители, см. в ИБ ПМ № 1 (56), 2004, с. 8-11). Размеры микрополостей увеличиваются с увеличением размеров частиц наполнителя и степени вытяжки пленки, а общее объемное содержание воздушных микрополостей, от которого во многом зависят определяющие эксплуатационные показателя «дышащих» пленок (степень проницаемости воды и пара), зависит главным образом от степени наполнения пленки. В то же время в «дышащей» пленке не должно быть дефектов в виде сквозных каналов, нарушающих ее герметичность. Карбонат кальция (CaCO3). Различают три вида карбоната кальция: 1. Мел - возник из раковин наноископаемых (например, кокколитов, фораминиферов и т.п.), представляет собой хрупкий микрокристаллический материал, является продуктом седиментации и образует залежи в плоских слоях земли. 2. Известняк - также имеет биогенное происхождение, но тверже мела. Этот минерал был сформирован из отложений улиток и мидий. Размер кристаллов известняка средний между размерами кристаллов мела и мрамора. 3. Мрамор - представляет собой метаморфический минерал, образовавшийся в результате рекристаллизации мела или известняка. Компаунды для продукции гигиенического назначения производят, как правило, на основе мрамора, который обладает отличной белизной и хорошо измельчается. Основным компонентом мрамора является карбонат кальция (98%). Кроме того, в незначительном количестве в состав мрамора входят следующие химические соединения: MgCO3 (около 1%), Al2O3, Fe2O3, Sn, Pb, Cd, Мn, Cu, SiO2 (в сумме около 1%). Для производства компаундов, применяемых в строительной промышленности, используют в основном мел и известняк. Производство наполнителя. Карбонат кальция сначала измельчают и высушивают (влажность до сушки составляет приблизительно 25%, а после сушки должна быть в пределах от 0,03 до 0,05%). Непосредственно после сушки, когда температура карбоната кальция еще равна приблизительно 80 0C, его пропускают сквозь туман стеариновой кислоты (температура плавления 60-65 0C), которая осаждается на частицах CaCO3, покрывая 60-70% их поверхности и выполняя функцию грунта. С одной стороны, грунтовка стеариновой кислотой наполнителя улучшает его взаимодействие с полимерной матрицей, с другой – создает водоотталкивающий эффект, за счет чего достигается меньшее влагопоглощение компаунда, а в дальнейшем - повышение гидрофобных свойств «дышащей» пленки. Рис. 1. Принцип функционирования «дышащей» пленки (в скобках – характерный размер) Экструзионные линии для производства «дышащих» пленочных материалов Общая характеристика. Линии для изготовления «дышащих» пленочных материалов, которые производятся фирмой SML Maschinengesellschaft mbH (Австрия), состо- Используемые материалы Среди полимеров первое место по объему производства занимают полиолефины, которые имеют сравнительно невысокую стоимость и (что важно) полностью безвредны для пользователя, что в целом объясняет их выбор в качестве матричного полимера для производства «дышащих» пленок. Полиэтилен. ПЭ является основным базовым материалом «дышащих» пленок. Для производства гигиенической продукции используют в основном концентраты ПМ на основе ПЭ, наполненного 45-70% масс. карбоната кальция. Полипропилен. Блок-сополимеры пропилена и их смеси с гомополипропиленом применяют для производства концентратов с карбонатом кальция в количестве от 50 до 60% масс. Использование блок-сополимеров помогает сохранять такие важные механические свойства пленок, как сопротивление раздиру и прочность при растяжении (даже после компаундирования), способствует предотвращению слипаемости концентрата. Полипропиленовые компаунды используются для производства «дышащих» ламинированных пленок, которые применяются в качестве изолирующих материалов в строительстве. 10 материалы и технология Рис. 2. Схема линии для производства «дышащих» пленочных материалов: 1 – узел загрузки и сушки гранул ПМ; 2 – электрошкаф; 3 – экструзионный узел; 4 – узел охлаждения; 5 – узел вытяжки и тиснения; 6 – узел размотки нетканого материала; 7 – узел ламинирования «дышащей» пленки нетканым материалом; 8 – узел сматывания «дышащего» пленочного материал Рис. 3. Общий вид линии для производства «дышащих» пленочных материалов (фото: SML) ят из следующих узлов, управляемых с помощью системы автоматизации (рис. 2 и 3): - узел загрузки и сушки материала; - узел экструзии пленки; - узел охлаждения и вытяжки пленки; - узел одноосной ориентации и тиснения пленки; - узел размотки нетканого материала; - узел ламинирования; - узел сматывания ламинированной «дышащей» пленки; Технические данные. Максимальная производительность линии производства пленочного материала - 350 м/мин. Габариты линии: длина - 35 м; ширина - 12 м; высота – 6,5 м. Ширина изготавливаемого материала – 2500 мм, количество слоев – 1-3. Узел сушки. Для того чтобы исходный гранулированный ПМ имел требуемую минимальную влажность, его предварительно подсушивают нагретым сухим воздухом. Слишком высокая остаточная влажность может привести к появлению сквозных пор как в ориентированной, так и в неориентированной пленке. В установке для непрерывной подачи сухого воздуха имеются два решетчатых картриджа с адсорбентом, по мере насыщения которого влагой до допустимого значения осуществляется автоматическая смена картриджей для регенерации адсорбента. При этом режим сушки может регулироваться в зависимости от расхода гранулированного ПМ таким образом, чтобы фактическое время нахождения гранул в сушильном бункере всегда соответствовало требуемому времени сушки. Для подачи исходного материала в сушильный бункер, а затем и в экструзионный узел используются вакуумные загрузчики. Чтобы материал не впитывал влагу при транспортировании, применяют сухой воздух. Центральный фильтр нужен для отделения частиц пыли от воздуха. Для дозирования отдельных компонентов используют гравиметрические устройства с пылеулавливателями. Узел экструзии. Для экструзии «дышащих» пленок применяют высокопроизводительные экструдеры с отношением длины L шнека к его диаметру D, равным 33. Значения диаметра шнеков составляют, как правило, от 75 мм (у соэкструдеров) до 150 мм (у главного экструдера). Основными показателями качества гомогенизированного расплава являются степени его дистрибутивного (распределительного) и дисперсионного (разделительного) смешивания. Поскольку содержание наполнителя в расплаве очень высоко, этим критериям уделяется особое внимание. На качество смешивания влияет время нахождения расплава в экструдере, а также деформация сдвига расплава при прохождении его сквозь экструдер. Производительность экструзии возрастает при уменьшении времени нахождения расплава в экструдере, что требует увеличения и точного поддержания на постоянном уровне деформации сдвига. Для достижения данной цели шнеки экструдера оснащены спиралевидными смешивающими элементами, чтобы увеличить дисперсионный материалы и технология 11 эффект смешивания, и потокооптимизирующими гранеными смешивающими элементами для оптимизации дистрибутивного эффекта смешивания. При этом используют многозонные шнеки, на практике они работают гораздо лучше барьерных шнеков, особенно в плане самоочистки. Для фильтрации расплава применяют гидравлические пистонные и автоматические ленточные фильтры (рис. 4). В зависимости от гранулометрического состава наполнителя используют фильтрующие сетки с различным размером ячейки. ширины, длины и позиции объекта. Протоколы о наличии дефектов, трендовые графики и распечатанные данные на двумерных фотографиях хранятся в банке данных. а б Рис. 5. Общий вид узла для одноосной ориентации пленки на коротком участке, который может использоваться в составе линии или автономно (фото: SML) Рис. 4. Общий вид соэкструзионного узла (а) линии для производства «дышащих» пленок и схема узла для фильтрования расплава с использованием сетчатого фильтра (б) (фото: SML) Головка экструдера. «Дышащие» пленки состоят, как правило, из трех слоев и очень редко из одного слоя. При структуре пленки с тремя слоями внешние слои формируются из первичного, а внутренний слой – из вторичного ПМ. Для соэкструзии многослойных «дышащих» пленок используют соэкструзионные адаптеры, в которых отдельные потоки расплава объединяются в соответствии с требуемой структурой слоев и далее поступают в одноканальную головку. Плоскощелевая головка распределяет расплавленный материал так, чтобы он имел одинаковую скорость по всей ширине головки. Обычно применяют головки с автоматическим управлением подвижной «губой» щели. Чтобы избежать занимающего много времени демонтажа формообразующей щелевой головки для ее очистки, линии оборудованы устройствами отделения головки (известными, как системы разделения головки). В результате половина головки может быть перемещена приблизительно на 500 мм по направлению, противоположному ходу пленки, что позволяет открыть ее для очистки. Узел охлаждения. Сначала расплавленный материал пленки попадает на матированную стальную поверхность вала диаметром 800 мм, а затем - на охлаждающий отполированный вал диаметром 400 мм. Устройство измерения толщины и контроль полотна. Вдоль линии установлены два устройства измерения толщины пленки, первое из которых установлено на основании узла охлаждения для измерения первичной толщины пленки, а второе - после узла вытяжки, чтобы измерить вторичную толщину пленки. Система управления получает информацию о профиле толщины пленки после первого измерительного устройства и берет его за основу при расчете процесса вытяжки пленки для ее одноосной ориентации. Эта информация затем передается в щелевую головку экструдера, где автоматически осуществляется корректировка его работы. Для измерения толщины пленки используется радиационный толщиномер (источник излучения - Криптон 85), который может измерять толщину даже самых тонких пленок. Контроль качества полотна. Полотно пленки сканируется линейными цифровыми камерами на наличие отверстий или проколов. Записанные данные сортируются по категориям в соответствии с определенной системой относительно 12 материалы и технология Узел вытяжки. Неориентированная пленка сначала нагревается до требуемой температуры с помощью валиков предварительного нагрева, затем растягивается и приобретает при этом «дышащую» структуру в результате образования микрополостей вокруг частиц наполнителя (см. рис. 1), охлаждается и фиксируется на валиках стабилизации, которые расположены так, чтобы не допустить возвращения состояния материала в исходное (рис. 5). Степень ориентации растягиваемой пленки зависит от разницы скоростей вращения «медленных» и «быстрых» валиков. Все валики управляются сервоприводами. Термостатирование выполняется водой с максимально возможной температурой 105 °C, которой достаточно для процесса вытяжки полиолефиновых пленок и их стабилизации. Узел тиснения. Промышленные и гигиенические «дышащие» пленки часто имеют тиснение, которое наносится после растяжки для уменьшения блеска пленки и придает ей в декоративных целях текстуру ткани. Тиснение наносится на одну из поверхностей пленки в процессе ее прохождения между рифленым и обрезиненным стальными валиками. (Продолжение на стр. 14) Рис. 6. Сматывающий узел линии для производства «дышащих» пленочных материалов (фото: SML) 13 Таблица 1. Свойства «дышащих» пленочных материалов различного назначения Показатель Поверхностная плотность пленочной основы, г/м2 Значение WVTR*, г/м за 24 ч 2 Поверхностная плотность нетканого материала, г/м2 Нанос адгезива, г/м 2 Подгузники для детей Подгузники для взрослых Предметы женской гигиены Промышленного назначения 13-25 25-35 35-45 25-50 2000–5000 2000-5000 3000-5000 800-1500 13–25 20-30 15-30 30-60 1,5–2,0 1,5-2,0 1,5-2,0 2-5 * - при 37,8 °C, согласно стандарту Lussy. Таблица 2. Численность различных групп населения в странах ЕС (млн человек), нуждающихся в гигиенической продукции из «дышащих» пленочных материалов Группа населения Вид продукции Годы 2000 2005* 2010* 2020* 20,208 19,780 19,167 18,162 Дети в возрасте до 4 лет Подгузники для детей Люди старше 65 лет Подгузники для взрослых 61,091 65,288 68,987 78,898 Женщины в возрасте от 15 до 49 лет Предметы женской гигиены 91,805 90,301 88,282 80,259 Возраст ребенка (Продолжение. Начало на стр. 10) Узел размотки нетканого материала. Полностью автоматический размотчик для нетканых материалов работает по револьверному принципу. Во время размотки одной бобины другая бобина подготавливается для автоматической замены первой без остановки процесса. Система специальных валиков выравнивает полотно нетканого материала, чтобы не было поперечных перекосов. Узел ламинирования. Этот узел предназначен для приклеивания нетканого материала к «дышащей» пленке. Расплавленный клей, имеющий обычно резиновую основу, всегда наносится на нетканый материал, который затем прикатывается к пленке. Это делается из-за того, что термоклей легко проникает в структуру нетканых материалов. Для производства гигиенической продукции нанос клея составляет от 1,5 до 3 г/м2. Узел сматывания. Автоматический намотчик AEROFILM 2000 фирмы SML был специально разработан для сматывания «дышащего» пленочного материала (рис. 6). Максимальный диаметр намотанного рулона может достигать 1200 мм. Бобины имеют ширину минимум 160 мм. Пленка проходит через направляющие валики в приемный отсек намотчика. Допустимое минимальное значение регулируемого усилия натяжения составляет 10 Н. Рифленый направляющий валик разглаживает любые возможные сгибы на полотне, перед тем как будут отрезаны его кромки и пока полотно не разделено на части. Съем готовых бобин выполняется роботами и съемными тележками. Новые намоточные валы вставляются вручную или автоматически. Намоточный вал вентилируется автоматически. Параметры готовой пленки. Самый важный параметр «дышащего» пленочного материала – уровень проницаемости воды и пара (WVTR), который зависит прежде всего от типа основного материала, а также от следующих параметров: - содержание карбоната кальция в сырье; - температура в узле вытяжки; - cтепень вытяжки. Известные стандартные методы измерения WVTR - ASTM E 96, Lussy (Европа) и Mocon (США/Южная Америка) - принципиально схожи между собой. Области применения и рыночные перспективы «дышащих» пленочных материалов Свойства «дышащих» пленочных материалов определяются их назначением (табл. 1). Существует две основные области их применения: - гигиенические товары, такие как подгузники для детей, женщин и взрослых (рис. 7); материалы и технология Использование подгузников, шт. за день за год Первый год 4,9 1788 Второй год 4,4 1606 Третий год 1,9 693 Четвертый год 0,4 146 - 4233 Всего * - прогноз. 14 Таблица 3. Потребление подгузников на каждого ребенка в странах ЕС - промышленные материалы, такие как пленки для гидроизоляции крыш и пленки для бытового применения. Кроме того, «дышащие» пленки используют для производства защитной одежды и упаковки. При проведении м а р к е т и н г а к а ж д а я Рис. 7. Использование «дышащих» фирма-производитель пленок» в продукции гигиеничесдолжна учитывать все кого назначения объективные и субъективные факторы, которые влияют или могут повлиять в будущем на рыночную ситуацию, чтобы планировать свое производство. Так, на перспективы потребления «дышащей» гигиенической продукции влияет демографическая ситуация, складывающаяся в странах ЕС (табл. 2), в связи с чем прогнозируется снижение объема продаж подгузников для детей и прокладок. Напротив, ожидается значительный рост подгузников для взрослых. Поэтому, если сопоставлять эти данные с результатами анализа среднестатистического потребления «дышащей» гигиенической продукции на одного ребенка (табл. 3), пожилого человека (219 шт./год) или женщину (365 шт./год), можно с большей уверенностью планировать свое производство. Вместе с тем следует учитывать, что в странах ЕС далеко не вся потенциальная «дышащая» продукция изготавливается из пленочных материалов. Кроме того, если анализировать рыночную ситуацию в этой области в странах, не входящих в ЕС, то демографические факторы, влияющие на нее, могут сильно отличаться. А. Брукмюллер, SML Maschinengesellschaft mbH Production of «Breathing» Filmsmaterials A. Bruckmueller The first «breathable» and laminated polymer films (to be more exact, films of increased penetrability capable of absorbing the penetrating media) that were first used for production of hygienic products like diapers, pads and liners followed by industrial application products were developed in Japan as early as in 1983. In 1990 production of breathable film started in the USA. Approximately by 1995 this film won the European market and its share in the polymer material market segment is increasing from year to.