резервуары и резервуарные парки практические занятия

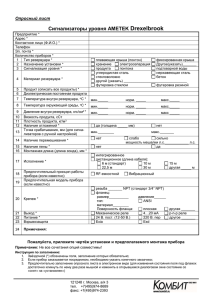

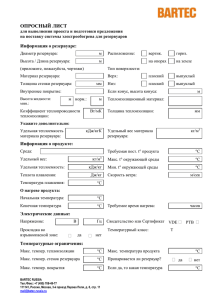

реклама