Фильтрование вдоль поверхности фильтровального

реклама

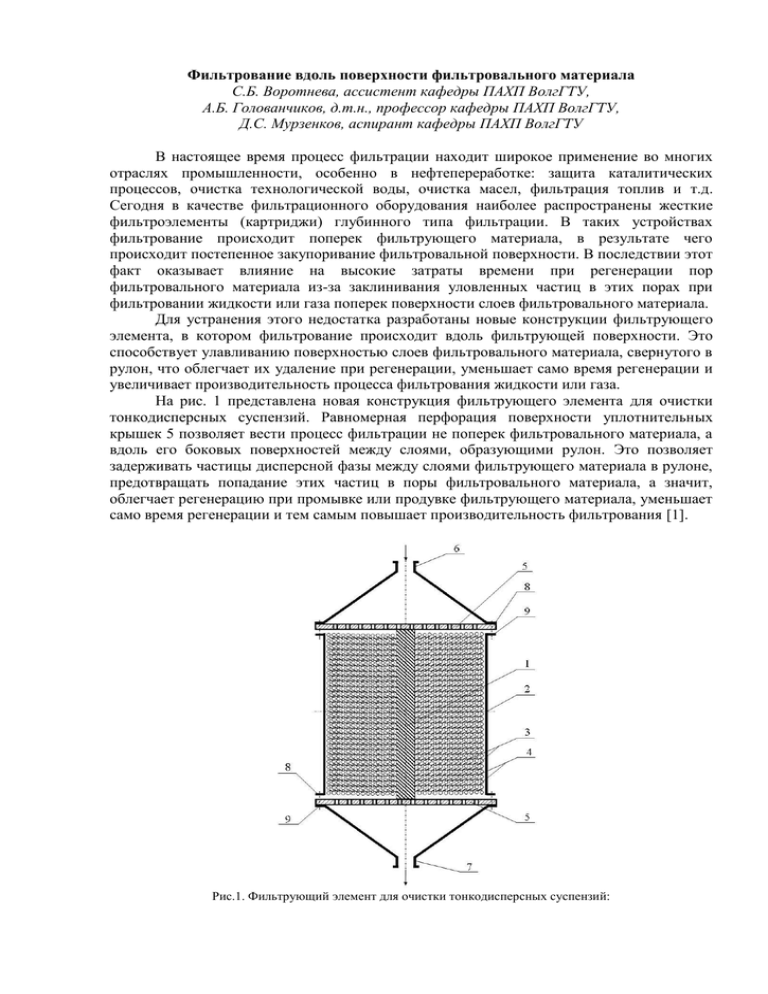

Фильтрование вдоль поверхности фильтровального материала С.Б. Воротнева, ассистент кафедры ПАХП ВолгГТУ, А.Б. Голованчиков, д.т.н., профессор кафедры ПАХП ВолгГТУ, Д.С. Мурзенков, аспирант кафедры ПАХП ВолгГТУ В настоящее время процесс фильтрации находит широкое применение во многих отраслях промышленности, особенно в нефтепереработке: защита каталитических процессов, очистка технологической воды, очистка масел, фильтрация топлив и т.д. Сегодня в качестве фильтрационного оборудования наиболее распространены жесткие фильтроэлементы (картриджи) глубинного типа фильтрации. В таких устройствах фильтрование происходит поперек фильтрующего материала, в результате чего происходит постепенное закупоривание фильтровальной поверхности. В последствии этот факт оказывает влияние на высокие затраты времени при регенерации пор фильтровального материала из-за заклинивания уловленных частиц в этих порах при фильтровании жидкости или газа поперек поверхности слоев фильтровального материала. Для устранения этого недостатка разработаны новые конструкции фильтрующего элемента, в котором фильтрование происходит вдоль фильтрующей поверхности. Это способствует улавливанию поверхностью слоев фильтровального материала, свернутого в рулон, что облегчает их удаление при регенерации, уменьшает само время регенерации и увеличивает производительность процесса фильтрования жидкости или газа. На рис. 1 представлена новая конструкция фильтрующего элемента для очистки тонкодисперсных суспензий. Равномерная перфорация поверхности уплотнительных крышек 5 позволяет вести процесс фильтрации не поперек фильтровального материала, а вдоль его боковых поверхностей между слоями, образующими рулон. Это позволяет задерживать частицы дисперсной фазы между слоями фильтрующего материала в рулоне, предотвращать попадание этих частиц в поры фильтровального материала, а значит, облегчает регенерацию при промывке или продувке фильтрующего материала, уменьшает само время регенерации и тем самым повышает производительность фильтрования [1]. Рис.1. Фильтрующий элемент для очистки тонкодисперсных суспензий: 1 – стержень; 2 – наружный каркас; 3 – фильтрующий материал; 4 – ворс; 5 – уплотнительные крышки; 6, 7 – патрубки входа и выхода; 8, 9 – фланцы Качество очистки в предлагаемом фильтрующем элементе несложно регулировать, меняя число наматываемых слоев фильтрующего материала 3 в рулон на стержень 1. Так, при увеличении числа слоев фильтрующего материала 3 в рулоне они плотнее прижимаются друг к другу, уменьшая размер каналов между ворсинками ворса 4, что способствует улавливанию более мелких частиц дисперсной фазы. И, наоборот, при уменьшении числа слоев фильтрующего материала 3 в рулоне размер каналов между ворсинками ворса 4 увеличивается, что уменьшает гидравлическое сопротивление, увеличивает производительность, но снижает вероятность улавливания мелких частиц дисперсной фазы. Для повышения качества очистки жидкостей или газов от тонкодисперсных частиц в режиме фильтрования предлагаемая конструкция фильтрующего элемента была усовершенствована (рис. 2). В этой конструкции стержень выполнен в виде полой трубки из упругого материала герметично закрытой сверху, в боковой поверхности которой равномерно расположены четыре продольные прорези (рис. 3), причем в нижней уплотнительной крышке осесимметрично с ней установлен с возможностью осевого перемещения регулировочный болт, конец которого имеет конусообразную форму и упирается в нижнюю часть трубки. На данную конструкцию подана заявка на полезную модель. Рис. 2 Рис. 3 1 – стержень; 2 – наружный каркас; 3 – фильтрующий материал; 4 – ворс; 5, 6 – уплотнительные крышки; 7, 8 – патрубки; 9, 10 – фланцы; 11 – пробка; 12 – дугообразные полосы; 13 – регулировочный болт; 14 – конусообразный конец болта Для увеличения качества очистки жидкости или газа от тонкодисперсных частиц закручивают регулировочный болт 13. Конец 14 регулировочного болта 13, имеющий конусообразную форму, при этом, поднимаясь вверх вдоль оси, разводит в радиальном направлении дугообразные полосы 12, уплотняя слои фильтрующего материала 3 и уменьшая сечения фильтрующих каналов, в которых задерживаются тонкодисперсные частицы. Таким образом, предлагаемые конструкции фильтрующего элемента для очистки жидкостей или газов позволяют проводить процесс фильтрования не поперек поверхности фильтрующего материала, а вдоль нее по каналам, образованным ворсом между слоями фильтрующего материала в рулоне и улавливать частицы дисперсной фазы не порами фильтрующего материала, а ворсинками ворса. Разработанные конструкции фильтрующего элемента позволяют: значительно облегчить и ускорить удаление уловленных частиц дисперсной фазы; уменьшить время регенерации фильтрующего материала; увеличить производительность процесса фильтрования; повысить качество очистки жидкостей или газов от тонкодисперсных частиц. Литература: 1. П. м. 124178 Российская Федерация, МПК B 01 D 29/00, B 01 D 46/00. Фильтрующий элемент для очистки жидкостей и газов / А. Б. Голованчиков, С. Б. Воротнева, Д. С. Мурзенков, М. А. Лыско, А. Д. Никитин, Т.А. Дулькин; заявитель и патентообладатель ГОУ ВПО «Волгоградский государственный технический университет». – № 2012120940/05; заявл. 22.05.12; опубл. 20.01.13.