Современный дизайн и технологии печатных плат: вопрос

реклама

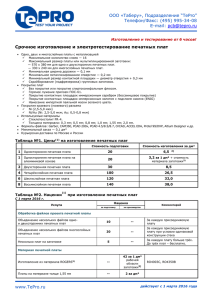

Проектирование печатных плат CHIP NEWS УКРАИНА Современный дизайн и технологии печатных плат: вопрос-ответ Разработка стека сложных многослойных печатных плат. Особенности формирования стека с учетом контроля импеданса проводников Игорь Барановский, руководитель НТО НИИ компьютерных технологий E-mail: pcb@ictech.com.ua НИИ компьютерных технологий продолжает публикацию го пакета материалов, смола препрега цикла статей, посвященных дизайну печатных плат (ПП) и сов- полимеризуется и ламинат приобретает ременным технологиям их производства. Предыдущие статьи законченный вид. Ламинаты — композитные матебыли опубликованы в №№ 3–8 2009 г. Вопрос. До недавнего времени мы обходились достаточно простыми 4-х и 6-ти слойными платами. Причем, в виду сравнительной несложности плат, структура платы не проектировалась. Но в последнее время, вследствие возросшей сложности применяемых комплектующих, необходимости использования микросхем ПЛИС в корпусах BGA с большим количеством выводов, стоит задача проектирования плат с количеством слоев 12 и более. Какие современные технологии используются для изготовления таких плат? Какие проблемы могут возникнуть при проектировании плат такой сложности? Что необходимо учесть для обеспечения высокой надежности плат, для предотвращения их деформации при пайке? Как оптимальнее расположить слои в случае необходимости обеспечения волнового сопротивления проводников? Ответ. В предыдущих частях статьи, опубликованных в №№ 6–8 журнала «CHIP NEWS Украина», мы рассмотрели основные методы изготовления МПП, а также свойства базовых материалов — медной фольги и препрегов. В этой части речь пойдет об основных композитных базовых материалах — ламинатах и RCC. Ламинатом называются фольгированные с одной или двух сторон армированные стекловолокном диэлектрики. Изготавливаются ламинаты из одного (для тонкомерных ламинатов) или нескольких слоев препрега, облицованного медной фольгой с двух сторон, реже — с одной. При прессовании тако- риалы, обладающие как диэлетрическими, так и проводящими свой­ ствами. Свойства диэлектрического основания ламината во многом определяются свойствами полимеризованной смолы, а проводящие свой­ ства — свойствами медной фольги. Давайте рассмотрим основные параметры и свой­ства конструкций ламинатов, применяемых для производ­ства МПП, на примере материалов марки Таблица 4. Стандартные конструкции ламинатов марки DURAVER®-E-Cu quality 117 Номинальная толщина диэлектрика в миллиметрах в дюймах 0.075 0.100 0.125 0.150 0.003 0.004 0.005 0.006 0.200 0.250 0.300 0.360 0.410 0.510 0.540 0.610 0.710 0.760 0.900 1.000 1.080 1.200 Конструкция Содержание смолы, % 1 лист препрега 1080 1 лист препрега 2116 1 лист препрега 2165 1 лист препрега 2157 63 45 47 47 Отклонение толщины [15] по IPC-4101B по IPC-4101B класс В, мм класс С, мм ± 0.018 ± 0.018 ± 0.025 ± 0.025 ± 0.013 ± 0.013 ± 0.018 ± 0.018 0.008 ± 0.038 ± 0.025 1 лист препрега 7628 44 0.010 0.012 0.014 0.016 0.020 0.022 0.024 0.028 0.030 0.035 0.039 0.042 0.047 ± 0.038 ± 0.050 ± 0.050 ± 0.050 ± 0.064 ± 0.064 ± 0.064 ± 0.064 ± 0.064 ± 0.100 ± 0.100 ± 0.130 ± 0.130 ± 0.025 ± 0.038 ± 0.038 ± 0.038 ± 0.050 ± 0.050 ± 0.050 ± 0.050 ± 0.050 ± 0.075 ± 0.075 ± 0.075 ± 0.075 2 листа препрега 2165 2 листа препрега 2157 2 листа препрега 7628 2 листа препрега 7628 3 листа препрега 7628 3 листа препрега 7628 3 листа препрега 7628 4 листа препрега 7628 4 листа препрега 7628 5 листа препрега 7628 5 листа препрега 7628 6 листа препрега 7628 6 листа препрега 7628 47 47 39 44 39 39 44 39 42 39 44 39 44 www.chipnews.com.ua Проектирование печатных плат ИНЖЕНЕРНАЯ МИКРОЭЛЕКТРОНИКА DURAVER ®-E-Cu quality 117 фирмы Isola (табл. 4) [12]. Как видно из таблицы, толщины тонкомерных ламинатов полностью определяются толщиной стеклоткани препрегов, лежащих в их основе. Для ламинатов большей толщины, состоя­ щих из нескольких слоев препрега, толщина может варьироваться в зависимости от степени сжатия заготовки при прессовании ламината. Таким образом, при большем сжатии в облой уходит больше смолы и ламинат будет тоньше. Об этом же говорит и разное содержание смолы в ламинатах разной толщины, но одинаковой конструкции. Ламинаты поставляются в виде листов стандартных размеров. Раз­меры эти соотверствуют размерам листов препрега, из которого состоит ламинат. Основные размеры листов ламинатов: 1020 × 1220 мм (40” × 48”), 1070 × 1220 мм (42” × 48”), 1020 × 1020 мм (40” × 40”), 915 × 1220 мм (36” × 48”), 970 × 1220 мм (38” × 48”). Все типы ламинатов, которые используются для изготовления МПП, облицованы фольгой с двух сторон. Фольга имеет стандартную толщину 18 мкм (1/2 oz) или 35 мкм (1 oz). По запросу можно получить ламинаты и с другой толщиной фольги: 12 мкм (1/3 oz), 50 мкм, 70 мкм (2 oz), или с комбинациями разных толщин. Например, с одной стороны ламинат облицован фольгой 12 мкм для изготовления проводящего рисунка с высокой плотностью, а с другой стороны облицован фольгой 35 мкм для изготовления питающих слоев в виде полигонов. Обычно количество меди указывается в маркировке листа ламината в массовом эквиваленте. Например, обозначение FR-4 High TG Н/1OZ 0.36 ± 0.038 48X36 S1170 указывает, что это ламинат категории FR-4 (не горюч), марки S1170 фирмы Shen­gyi, высокотемпературный, с температу­рой стеклования 170 °С, толщиной листа 0.36 ± 0.038 мм, размером листа 36х48 дюймов (915х1220 мм), толщиной меди с одной стороны 18 мкм (о чем говорит буква Н, от слова half — половина), а с другой 35 мкм (1 oz) [13]. В обозначении толщины меди могут употребляться также буквы Т (от third — треть унции меди, т.е. 12 мкм толщины) и D (от double — две унции меди, т. е. 70 мкм толщины). Перед проектированием стека многослойной печатной платы следует обязательно связаться с заводом изготовителем и выяснить наличие предполагаемых ламинатов и препрегов. Особенно если планируется серийное производство плат. Дело в том, что ламинаты, а особенно препреги, требуют специальных условий хранения — нормированной температуры и влажности [15]. Заводы, изготавливающие платы, просто не в состоянии держать на складах всю номенклатуру ламинатов и препрегов в количествах, удовлетворяющих серийное производство. Как правило, на складах всегда есть ламинаты толщиной 0.100 мм, 0.150 мм, 0.200 мм, 0.300 мм, 0.400 мм, 0.500 мм, 0.600 мм, 0.800 мм, 1.000 мм и 1.500 мм с толщиной меди 18 и 35 мкм. Всегда есть на складах заводов препреги типов: 1080, 2116, 7628. Ламинаты других толщин, или с другой толщиной меди, а также препреги других типов могут быть дозаказаны заводом при необходимости, но только если будет определенный объем заказа. Ламинаты имеют ряд параметров, соблюдение которых жестко регламентируется рядом стандартов, в первую очередь стандартами IPC-4101…4124 [15]. Эти параметры можно разделить на механические, температурные и электрические. К механическим параметрам относятся: механическая прочность, податливость (способность сохранять постоянную силу сжатия, не обнаруживая текучести или разрушения, сохраняя прочность сборки), плотность, влагостойкость, прочность сцепления фольги с диэлектрическим основанием ламината. К электрическим параметрам относятся: объемная и поверхностная проводимость диэлектрика, электрическая прочность ламината, проницаемость материала, потери в нем. К температурным параметрам относятся: температура стеклования, температура декомпозиции (разрушения структруры макромолекул полимеризованной смолы), коэффициент теплового расширения. Все эти параметры для материалов марки DURAVER®-ECu quality 117 фирмы Isola сведены в табл. 5 [12]. Следует обратить внимание на тот факт, что некоторые параметры ламинатов зависят от ориентации волокон стеклоткани. Прочность на изгиб ламината по основе плетения стеклоткани всегда выше, чем по утку. Это объясняется более высокой плотностью и степенью скрученности волокна нитей основы, применяемых при изготовлении стеклотканей. Особо следует обратить внимание на температурный коэффициент линейного расширения ламинатов. Как и в случае с прочностью, расширение ламината при нагревании больше именно в сторону утка, так как нити утка более податливые и тонкие, чем нити основы. По этой причине при изго- Таблица 5. Основные параметры ламинатов марки DURAVER®-E-Cu quality 117 Для Для ламинатов ламинатов Свойство толщиной толщиной < 0.50 мм ≥ 0.50 мм 1.40 для меди толщиной 17 мкм Прочность меди на отрыв, Н/мм для меди толщиной 35 мкм 1.50 вдоль основы ткани – 600 Механическая прочность, Н/мм2 вдоль утка тани – 490 Податливость, % – 0.2 Влагостойкость, % – 0.15 в сухом состоянии – 4.0·108 Объемное сопротивление после воздействия термоудара диэлектрика, МОм·см в 125 °С на протяжении 1.4·107 5.0·106 24 часов в сухом состоянии – 3.3·107 Поверхностное сопротивление после воздействия термоудара диэлектрика, МОм·см в 125 °С на протяжении 2.9·107 1.7·107 24 часов Электрическая прочность, кВ/мм 45 – Проницаемость при частоте при частоте 1 МГц 4.5 – 4.9 4.6 – 4.9 Потери при частоте 1 МГц, tgδ 0.013 0.016 Температура стеклования Tg, °С 170 Температура декомпозиции, °С 300 вдоль основы стеклоткани -6 12·10 ниже Tg вдоль основы стеклоткани 7·10-6 выше Tg Коэффициент теплового вдоль утка стеклоткани ниже Tg 17·10-6 расширения, мм/мм ·° вдоль утка стеклоткани выше Tg 12·10-6 в вертикальной оси ниже Tg 60·10-6 в вертикальной оси выше Tg 260·10-6 CHIP NEWS Украина, #09 (89), ноябрь, 2009 Проектирование печатных плат Рисунок 16 Зависимость диэлектрической проницаемости материалов марки DURAVER®-E-Cu quality 117 от частоты и со-держания смолы товлении печатных плат ламинат и препреги во время закладки в пресс всегда ориентируются нитями основы вдоль длинной стороны платы. Расширение диэлектрика по оси перпендикулярной плоскости полотна стеклоткани всегда более значительно, чем по осям, лежащим в плоскости полотна. Это происходит по той причине, что в этой оси стеклоткань является только наполнителем и практически не армирует материал, не сдерживает его расширение. Особенно ярко это явление выражено после достижения диэлектриком температуры стеклования. Подвижность макромолекул смолы увеличивается и происходит интенсивный сдвиг в сторону наименьшего сопротивления — вдоль вертикальной оси. Коэффициент теплового расширения вдоль утка и основы стеклоткани при этом уменьшается. Как видно из табл. 5, при температурах выше Tg коэффициент теплового расширения ламината вдоль оси Z становится значительно большим, чем для меди — αСu = 17 ⋅ 10-6 мм/мм ⋅ °С. Такая большая разница иногда приводит к образованию обрывов каналов металлизированных отверстий. Особенно часто такая ситуация возникает в том случае, если переходные отверстия имеют очень малый диаметр, например 0.20 мм. Это делает невозможным осаждение на их стенках достаточного количества меди, необходимого для обеспечения прочности канала металлизации на разрыв при тепловом расширении платы. Для плат, которые предполагается эксплуатировать при повышенных тепловых CHIP NEWS УКРАИНА нагрузках, а также для HDI-плат, на которые будет вестись монтаж безсвинцовых компонентов, рекомендуется использовать термостабильные материалы. Например, ламинаты и препреги марки IS420 от фирмы Isola [12] или S1000-2 от фирмы Shengyi [13]. Для подобных материалов применяется сложный состав дифункциональных и многофункциональных эпоксидных смол с неорганическим наполнителем, который несколько ограничивает текучесть смолы. Температурный коэффициент расширения при температурах выше Tg таких материалов не превышает 200 ⋅ 10-6 мм/мм ⋅ °С. Еще один важный параметр, который обязательно необходимо учитывать при проектировании сложных стеков печатных плат с контролем импедан- Рисунок 17 са — диэлектрическая проницаемость ламинатов и препрегов. Следует помнить, что данные, которые приводятся производителями в своих даташитах на материалы, это, как правило, проницаемость стандартного ламината толщиной 1.60 мм на частоте 1.00 МГц. Диэлектрическая проницаемость на частоте 1.00 МГц чистой смолы составляет 3.40…3.60, а проницаемость стекол — 8.00...10.00, в зависимости от состава стекла. Поэтому результирующая проницаемость композитных стекло­эпоксидных материалов зависит от соотношения массовых долей стеклоткани и эпоксидной смолы, как это показано на рис. 16. Таким образом, проницаемость ламината толщиной 0,075 мм на частоте 1 МГц будет составлять около 4.30, ламината толщиной 0.250 мм — 4.65, а ламината толщиной 0.90 мм — 4.75. Аналогичная ситуация будет и с препрегами в составе МПП. Чем меньшее содержание смолы в препреге после прессования платы, тем большая проницаемость такого препрега. Помимо зависимости диэлектрической проницаемости ламинатов и препрегов от содержания смолы существует еще и зависимость проницаемости от рабочей частоты сигналов на плате. Из рис. 16 видно, что ламинат толщиной 0.10 мм, содержание смолы в котором составляет 45 %, на частоте в 1 МГц будет иметь проницаемость 4.65, при частоте 100 МГц проницаемость составит уже 4,40, а при частоте 500 МГц — 4.30. Такое поведение диэлектриков объясняется сложным составом эпоксидных смол, компоненты которой по-разному ведут себя при повышении частоты. Для сложных плат, требующих контроля импедансов це- Зависимость диэлектрической проницаемости материалов марки FR408 от частоты и содержания смолы www.chipnews.com.ua Проектирование печатных плат ИНЖЕНЕРНАЯ МИКРОЭЛЕКТРОНИКА пей и имеющих цепи которые работают с разными скоростями передачи, а, тем более, аналоговые высокочастотные цепи, применение стандартных материалов типа FR-4 не рекомендуется. Как правило, для изготовления таких плат, а это в основном платы к мобильным телефонам, системам GPS и навигации, обработки цифрового видео и т.п. высокотехнологичным устройствам, применяются материалы с высокой стабильностью проницаемости. Один из таких материалов — FR408 от фирмы Isola [12]. На рис. 17 показана зависимость проницаемости этого материала от количества смолы и от рабочей частоты. Высокая частотная стабильность этого материала объясняется применением только многофункциональной эпоксидной смолы строго определенного состава и определенной степени полимеризации макромолекул. В составе смол не применяются никакие наполнители, кроме стекловолокна, к которому также выдвигаются определенные требования по чистоте и качеству пряжи. И напоследок — еще один базовый материал, широко используемый при конструировании плат HDI. Этот материал называется RCC (Resin Coated Copper Foil) — медная фольга, покрытая смолой. Основное отличие RCC от ламинатов — отсутствие стеклоткани. RCC изготавливается из тонкомерной фольги, покрытой двумя слоями эпоксидной смолы. Первый слой, расположенный непосредственно возле фольги, представляет собой полностью полимеризованную смолу, находящуюся в стадии С [16]. Этот слой смолы предотвращает возможность случайного контакта фольги с более глубокими проводящими слоями в процессе прессования платы. Следующий слой — это смола, находящаяся в стадии В. Именно этот слой участвует в процессе прессования и служит для соединения слоев. В стандартной конфигурации могут использоваться три типа фольги: толщиной 18 мкм (1/2 oz), толщиной 12 мкм (3/8 oz) и толщиной 9 мкм (1/4 oz). Толщина слоев смолы всегда одинакова — по 35 мкм каждого слоя. По запросу могут быть изготовлены RCC с несколько отличной от стандартной конфигурацией. Например, с толщиной фольги 5 мкм, или с толщиной смолы по 50 мкм каждого слоя. Основные параметры RCC фирмы Isola сведены в табл. 6 [12]. Вследствие отсутствия в структуре RCC стеклоткани этот материал идеально подходит для изготовления Таблица 6. Основные параметры RCC фирмы Isola Свойство для меди толщиной 18 мкм Прочность меди на отрыв, Н/мм после воздействия термоудара в 125 °С Влагостойкость, % в сухом состоянии Объемное сопротивление после воздействия термоудара в 125 °С диэлектрика, МОм·см на протяжении 24 часов в сухом состоянии Поверхностное сопротивление после воздействия термоудара в 125 °С диэлектрика, МОм·см на протяжении 24 часов Электрическая прочность, кВ/мм Проницаемость при частоте при частоте 1 МГц Потери при частоте 1 МГц, tgδ Температура стеклования, Tg, °С Коэффициент теплового расширения, мм/мм ⋅ °С глухих микроотверстий малого диаметра, формируемых путем таких высокопроизводительных методов, как прожигание лазером, плазмохимическое сверление, групповое травление отверстий в диэлектрике с помощью горячих щелочей [2], [4]. Это обстоятельство, а также малая толщина меди, позволяющая реализовать топологию с очень высоким разрешением, малая толщина диэлектрика, недостижимая при применении обычных препрегов, позволяет реализовать с помощью RCC очень сложные многослойные печатные платы, выполненные по HDI‑технологии. Литература: 1. А. Медведев. Печатные платы. Конст­ рукции и материалы. — М.: Техносфера. 2005. 304 с. 2. Е. В. Пирогова Проектирование и технология печатных плат: Учебник. — М.: ФОРУМ. 2005. — 560 с. 3. И. Барановский. Современный дизайн и технологии печатных плат: вопрос-ответ. Финишные покрытия плат. Особенности применения. CHIP NEWS Украина, № 4 (84), май, 2009. 4. А. Медведев. Технология производства печатных плат. — М.: Техносфера. 2005. — 360 с. 5. А. А. Федулова, Ю. А. Устинов, Е. П. Ко­тов и другие «Технология многослойных печатных плат»: Радио и связь, 1990 г. 6. Под научным руководством и редакцией Ф. П. Галецкого «Конструкция и технология изготовления многослойных печатных плат быстродействующих ЭВМ»: Москва 1991 г. 7. Happy Holden, The HDI Handbook. First Edition, 2009, 631 p. 8. Информационные материалы фирмы GOULD Electronics Inc. — www. gould.com. CHIP NEWS Украина, #09 (89), ноябрь, 2009 Значение 4.2 4.0 1.04 5.87·108 7.17·107 4.71·108 9.39·107 69 3.43 0.025 160 57·10-6 9. Информационные материалы фирмы TACONIC — www.taconic-add.com. 10.РД 50-708-91. Платы печатные. Требования к конструированию. 11.Г. В. Юденич, Строение и проектирование тканей, М., 1968. 12.Информационные материалы фирмы Isola Asia Pacific Ltd. — www. isolaAG.com. 13.Информационные материалы фирмы Shengyi Sci. Tech Co., Ltd. – www.syst. com.cn 14. Информационные материалы фирмы Doosan Electro-Materials Co., Ltd. — www.dse.co.kr 15.Стандарты Ассоциации электронной промышленности IPC-4101 — IPC-4124. 16.И. Барановский. Современный дизайн и технологии печатных плат: вопрос-ответ Разработка стека сложных многослойных печатных плат. Особенности формирования стека с учетом контроля импеданса проводников. CHIP NEWS Украина, № 8 (88), октябрь, 2009. В следующей части, которая будет опубликована в ближайшем номере журнала, будет рассказано о технологии прессования МПП, влиянии параметров материалов на процесс прессования, дефектах и причинах их возникновения при прессовании МПП. Особое внимание будет уделено причинам коробления МПП на этапах изготовления и монтажа, способам устранения этого дефекта путем грамотного дизайна топологии МПП и корректного стека МПП. Напоминаем, что жизненный цикл статей будет зависеть от Вашего непосредственного участия. Вопросы, на которые хотите получить ответы, присылайте по адресу: pcb@ictech.com.ua.