Технический ПАСПОРТ Вертикального

реклама

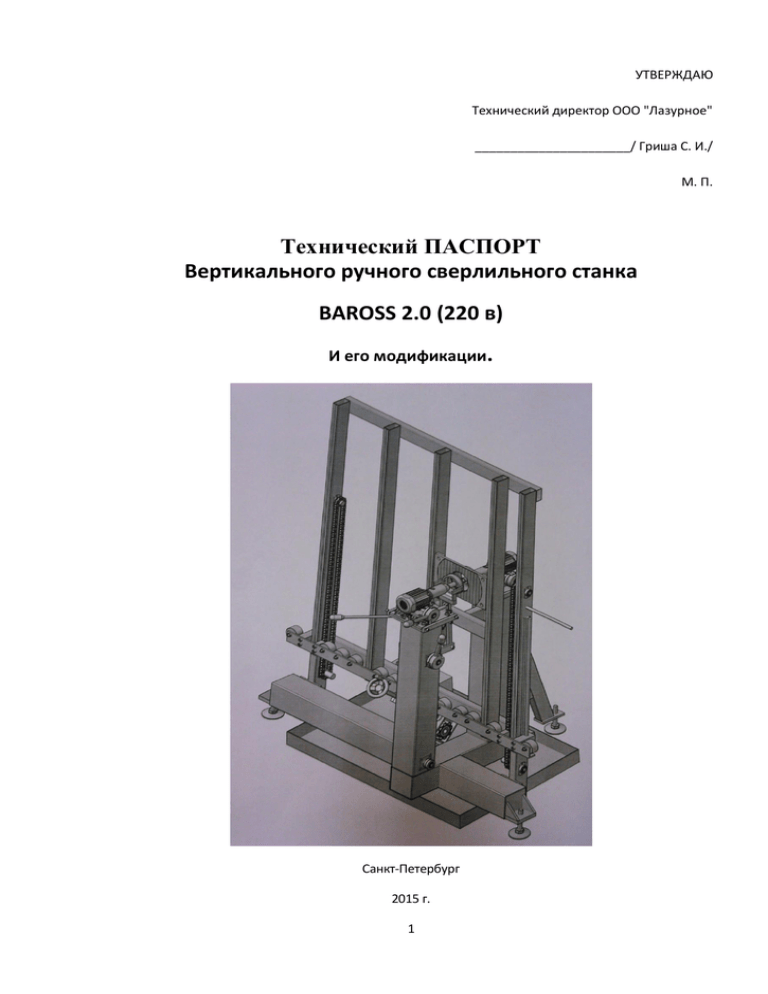

УТВЕРЖДАЮ Технический директор ООО "Лазурное" ______________________/ Гриша С. И./ М. П. Технический ПАСПОРТ Вертикального ручного сверлильного станка BAROSS 2.0 (220 в) И его модификации. Санкт-Петербург 2015 г. 1 Содержание: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. Назначение………………………………………………….……………………………3 Технические характеристики……………………………………………………3 Состав, устройство и принцип действия………………………………….3 Комплектность..…………………………………………….………………………….11 Подготовка к работе…………………………………………………………………12 Указания мер техники безопасности………………………………………12 Порядок работы………………………………………………………………….…...13 Техническое обслуживание.…………............................................13 Транспортирование и хранение.……………………………………………..13 Гарантийные обязательства…………………………………………………….14 Форс-мажорные обстоятельства.…………………………………………….15 Сведения о рекламациях..…………………………………….....................16 Свидетельство о приемке..…………….............................................16 Практические рекомендации для работы на станке………………16 Утилизация………………………………………………………………………………..17 Электрические схемы……………………………………………………………….17 2 1. Назначение. Сверлильный ручной вертикальный станок BAROSS 2.0(220) предназначен для сверления отверстий в листовом стекле и других аналогичных материалах алмазными кольцевыми сверлами с присоединительным размером хвостовика G1/2”. BAROSS 2.0(220) отличается от прежней модификации более компактными размерами, более удобным управлением и возможностью более плавной регулировки оборотов шпинделей и изменению направления вращения шпинделей, если сравнивать станок с моделью YUKKA, то на вертикальном станке возможно сверление стекол большего размера. Станок эффективен при мелкосерийном и серийном производстве. Встречное движение соосных шпинделей позволяет получить качественные цилиндрические отверстия в толстом стекле. Подача заднего и переднего шпинделей производится вручную. Включение вращения и подачи воды в соответствующий шпиндель управляется кнопками на панели управления. 2. Технические характеристики. Толщина обрабатываемого стекла, мм Mах размер стекла, мм Инструмент: алмазные сверла(G1/2”), мм Скорость вращения шпинделей до, об/мин Потребляемая мощность, квт Напряжение питания Габаритные размеры станка LxBxH Масса станка, кг Система охлаждения 3-20 2000х1500 4-80 1000-2000 0,8 220В; 50 Гц 1600х1060х2100 300 по замкнутому циклу 3. Состав, устройство и принцип работы. 3 В этом пункте приведено краткое описание устройства вертикального ручного сверлильного станка BAROSS 2.0(220). Знание устройства станка необходимо для правильной и безопасной работы на станке. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Регулируемые опоры станка с пятаками. Рама станка. Цепной привод установки положения опорной балки стекла. Рычаг управления прижимом стекла (для фиксации стекла при сверлении). Маховик регулировки положения опорной балки стекла (ниже расположен винт фиксации вала маховичка для предотвращения самопроизвольного опускания балки). При настройке высоты расположения балки стопорный винт должен быть отпущен. 6. Передний шпиндель. 7. Рычаг управления сверлением передним шпинделем. 8. Рычаг управления сверлением задним шпинделем. 9. Редуктор привода цепи. 10. Бак для воды+два насоса для охлаждения сверел и удаления отходов из заны сверления. 11. Механизм прижима стекла. 12. Опорная площадка для сверления. Опорные площадки для сверления выполнены легкосъемными и устанавливаются в пазах. 1. 2. 3. 4. 5. 4 13. Опорная балка с роликами для установки стекла. 14. Задний шпиндель. На станках последней серии рычаги управления шпинделями установлены на одной оси и работают «на оператора». В прежних модификациях станка рычаги управления шпинделей были расположены менее удобно для оператора и работали в сторону подачи соответствующего шпинделя, что так же не очень удобно. 1 2 3 1.Рычаг привода переднего шпинделя. 2. Рычаг привода заднего шпинделя. 3.Механизм привода шпинделей (звездочка, троса в рубашке и цепи). 5 10 1 2 4 6 8 7 9 5 3 1. Электрощит управления станком. 2. Выключатель подачи воды к заднему шпинделю. 3. Выключатель подачи воды к переднему шпинделю. 4. Кнопка «пуск» заднего шпинделя. 5. Кнопка «пуск» переднего шпинделя. 6. Кнопка «отключения» заднего шпинделя. 7. Кнопка «отключения» переднего шпинделя. 8. Регулировка оборотов шпинделей. 9. Кнопка «стоп» (для экстренного отключения станка). 10. Контрольная лампа (показывает, что станок включен). В щитке управления расположены инверторы (служат для регулировки параметров электродвигателей). Кнопки включения инверторов (на включенном станке должны быть во включенном положении). 6 На задней опоре рамы станка расположены два крана для подачи и регулировки количества подаваемой в зону сверления воды. Проверку соосности шпинделей проверяют на выключенном станке путем совмещения сверел (производится путем фиксации рычагов подачи шпинделей в рабочем положении). На раме установлены натяжители цепей. Ррегулировка соосности шпинделей производится на заднем и переднем шпинделе. Регулировочные болты расположены на опорных плитах шпинделей(смотри рисунок). После регулировки соосности болты должны быть обязательно законтрены (иначе могут сбиться регулировки при работе). 7 Регулировочные болты на обоих шпинделях расположены одинаково. Соосность шпинделей настроена на заводе изготовителе. Самостоятельное вмешательство в регулировки может ухудшить рабочие показатели станка. Если при работе чувствуется черезмерное усилие на рычагах управления шпинделями, то можно убрать по одной возвратной пружине с каждого шпинделя. 8 Подача шпинделей производится с помощью тросов и шкивов. Предварительное натяжение тросов должно быть так отрегулировано, чтобы между скользящими подшипниками и опорами направляющих в свободном состоянии был зазор в 3-5 мм. Если зазора нет, со временем удары скользящих подшипников разобьют опоры. Это приведет к поломке станка. На рисунке зазор указан между стрелками. При этом на переднем и заднем шпинделе зазор регулируется по разному. На переднем шпинделе зазор регулируется регулировочным упорным болтом, расположенным на шкиве привода шпинделя. Зазор на заднем шпинделе регулируется на самом тросе привода подачи. Причем регулировку можно производить как на переднем конце рубашки троса, так и на заднем, как указано на фотографиях. В последней модификации станка (рычаги управления 9 шпинделями расположены на одной оси) передний и задний шпиндели по зазорам регулируются одинаково. Направляющие крепления шпинделей закрыты кожухами из оргстекла для предотвращения попадания воды при сверлении на детали станка и оператора станка. Для уменьшения количества брызг, на заднем шпинделе закреплена гофрироавнная резина. 10 Для удобства настройки высоты сверления от края стекла, на раме закреплена неподвижная линейка. На опорной балке между роликами установлена стрелка-указатель. Стрелка имеет регулировку по высоте. В устройство станка могут быть внесены изменения в конструкцию, которые не отражены в данном паспорте. По всем вопросам, возникшим при эксплуатации данного изделия просьба обращаться на предприятие изготовитель данной продукции. 4. Комплектность. Комплект поставки оборудования оговаривается с заказчиком индивидуально. В общем случае в комплект поставки входят: станок, три опорыподкладки, насосы для воды, бак для воды, технический паспорт станка, две опорных площадки (40 и 80 мм) для сверления сверлами различного диаметра. Станок поставляется заказчику в собранном виде. Режущий инструмент, в общем случае, в комплект поставки не входит. 11 5. Подготовка к работе. Работоспособность станка проверена на предприятии-изготовителе. Установка станка производится в отапливаемом помещении на ровном бетонном основании размером 1800х1200 мм. Станок устанавливается таким образом, чтобы при вывернутых передних опорах наклон установочной плоскости стекла (облицованной резиновыми пластинами) был в пределах 3—5 угл. градусов к вертикали. Станок устанавливается на опоры, поставляемые со станком. Под раму станка устанавливается плоский бак для охлаждающей жидкости. Бак заполнить водой до полного (1-1.5 см до кромки бака). К месту установки станка должен быть подведен водопровод для промывки бака и станка, а также электропитание 220 в. Подключение станка должно производиться через главный выключатель . Автомат защиты не является частью станка и устанавливается Заказчиком. Станок должен быть надежно заземлен. При первом запуске (или после долгого периода простоя) возможно потребуется заполнить насосы для воды (в случае, если насосы не смогут сами закачать воду из бака). Для этого рядом с заполненным баком для воды поставить ведро с водой. Запустить шпиндель и опустить соответствующий насос в ведро с водой. После того, как вода начнет подаваться к сверлу, переместить насос в бак станка. Монтаж и пусконаладочные работы должны проводиться квалифицированным персоналом. 6. Указания мер безопасности. 1. Подключение станка в соответствии ПУЭ (Правила устройства электроустановок) 2. При работе на станке должны соблюдаться все требования безопасности, действующие на предприятии. Станок, бак охлаждения, электрошкаф должны быть надежно заземлены. 3. Запрещается эксплуатировать станок при появлении признаков ненормальной работы; постороннего шума, искрения в зоне обработки, поломки инструмента, наличии неисправностей в электрооборудовании, срыве нормального цикла работы до выяснения и устранения причин неисправностей. 4. При запуске цикла запрещается поправлять заготовку, помещать руки или другие предметы в рабочую зону. 5. Запрещается допускать к работе на станке посторонних лиц. 6. Техническое обслуживание станка производить при выключенном вводном автомате. . Во избежание поражения глаз осколками стекла и пореза рук острыми гранями на станке необходимо работать только в защитных очках и рабочих перчатках. 7. После окончания работ станок должен быть обесточен главным выключателем. 12 7. Порядок работы. Установка и замена сверел производится на выключенном станке следующим образом: шпиндели устанавливаются в нерабочее положения, сверло завинчивается сначала вручную, а затем осторожно подвинчивается при помощи ключа. На данных станках применяются сверла длинной 75 мм. Установка сверел других размеров не допустима, это приведет к поломке станка и сверел! Проверить подачу воды к сверлам! Установить опорную площадку, покрытую резиной, с отверстием диаметром 40 мм, в случае сверления отверстий большего диаметра, установить соответствующую опорную площадку. Включить станок в электросеть. При этом должна загореться контрольная лампа. Включить насосы охлаждающей жидкости. установить в шпиндели сверла требуемого диаметра. Установить стекло на опорную балку и отрегулировать высоту сверления. Вращение сверла и подача воды к месту сверления происходит одновременно при включении шпинделя. Закрепить стекло механизмом прижима стекла (рычаг расположен слева от переднего шпинделя) включить задний шпиндель и начать сверление (нижний правый рычаг). После того, как сверло заглубится на два мм, выключить задний шпиндель и приступить к сверлению передним шпинделем (включить соответствующий шпиндель на пульте, затем верзний правый рычаг). После завершения сверления выклюсить шпиндель и отпустить прижим стекла. При сверлении сначала идет работа задним шпинделем, затем передним. При длительной работе работе требуется заточка сверел. 8. Техническое обслуживание. Ежедневно после окончания работы необходимо: - Выключить главный выключатель (или выключить вилку из розетки). - Удалить с поверхности станка воду и грязь. - Провести чистку бака с заменой воды. 8.2. Каждую неделю необходимо: - Проконтролировать вращение шпинделей. - Проверить плавность хода шпинделей по направляющим, смазать их и ролики смазкой ЦИАТИМ. - Следить за наличием и величиной зазоров между скользящими подшипниками и опорами направляющих шпинделей. При необходимости, отрегулировать. - Визуально контролировать состояние тросов от привода до рычагов управления сверлением. При обнаружении повреждений заменить. - Проверять натяжение цепей, при необходимости производить регулировку. 8.3. Один раз в полгода: -Проверить зазоры подшипников и состояние сальников шпинделей. - Проверить герметичность системы подвода воды. 8.4 Один раз в год: -смена сальников и подшипников на водяных муфтах. 8.1. 9. Транспортирование и хранение. 13 Транспортировать станок разрешается любым видом транспорта, при этом станок должен быть жестко закреплен грузовыми ремнями. При транспортировке и погрузо-разгрузочных работах во избежание нарушения взаимного расположения сверлильных шпинделей рекомендуется перемещать станок при помощи тележки с подъѐмной платформой только за нижнюю часть рамы. При подъеме станка крановым оборудованием исключить крепление строп за опорные поверхности шпинделей и сами шпиндели (это приведет к поломке станка). Неправильное крепление строп может привести к поломке станка. Хранить в сухом помещении при температуре не ниже 0 градусов по Цельсию. 10. Гарантийные обязательства. Поставляемое по договору оборудование соответствует нормам безопасности. Производитель (продавец) гарантирует исправную работу оборудования в течение 12 (двенадцати) месяцев с момента подписания Акта ввода в эксплуатацию оборудования, при эксплуатации в нормальных условиях, предписанных техническими требованиями. Гарантия не распространяется на плавкие предохранители, шланги сжатого воздуха, приводные ремни, подшипники и иные быстро изнашиваемые части. Во время гарантийного срока специалисты производителя (продавеца) составляют своё заключение о том, какие дефектные узлы или части оборудования должны быть заменены или отремонтированы. Стоимость заменяемых узлов и деталей покупатель не оплачивает только в случае наступления гарантийного случая. Время, затраченное на проведение гарантийных работ, не дает оснований покупателю требовать возмещения ущерба за простой оборудования, прерывания процесса производства и финансовые потери, вызванные вынужденной остановкой оборудования на время проведения гарантийных работ. В части исполнения гарантийных обязательств, предусмотрен следующий порядок: Все работы по устранению неисправностей в гарантийный период, возникших по вине производителя (продавца), выполняет производитель (продавец). Неисправности, возникшие по вине покупателя, устраняются за счет средств покупателя. В случае нахождения оборудования за пределами Санкт-Петербурга, оплата проезда (к месту эксплуатации оборудования и обратно), проживания (в гостинице не ниже ) и питания специалистов по устранению неисправностей, осуществляется из средств покупателя. 14 Гарантия аннулируется если: Оборудование используется с нарушением правил эксплуатации, описанных в технической документации. Оборудование используется не по назначению. Поломки и сбои в работе оборудования вызваны ошибками работающего на этом оборудовании персонала покупателя. Оборудование повреждено в результате механических ударов. Обслуживание оборудования в процессе эксплуатации не соответствует требованиям, описанным в технической документации. Были произведены модификации, переустройство или иное вмешательство в устройство оборудования не уполномоченным производителем (продавцом) персоналом. Гарантийный срок продлевается на время, затраченное на гарантийный ремонт. Производитель (продавец) не гарантирует стабильной работы оборудования и вправе потребовать от покупателя принять меры к обеспечению стабильности электросети, если колебания напряжения в электросети превышают 10%. Производитель (продавец) организует выезд специалиста(ов) для проведения гарантийных работ не позднее 5 рабочих дней (без учета времени проезда), с момента получения письменного запроса о необходимости проведения гарантийных работ. При гарантийном ремонте, вышедшие из строя детали подлежат обязательной передаче производителю (продавцу). В противном случае Производитель (продавец) вправе отказать в проведении гарантийных работ. Любые рекламации принимаются к рассмотрению, только если они оформлены надлежащим образом и в письменном виде. Заказчик должен вести журнал с записями о каждом дефекте, в котором должны быть указаны: дата, время, вид работ, толщина стекла, вид дефекта, включая описание признаков, ФИО работника, подпись работника и запись о ремонте: дата, время, описание ремонта и список используемых деталей, ФИО и подпись работника, проводившего ремонт. Необходимо вести журнал технического обслуживания: ФИО и подпись работника, проводившего обслуживание Поставщик снимает с себя гарантийные обязательства в случае невыполнения пункта о ведении документации. После окончания гарантийного срока поставщик не рекомендует делать изменения в электрической схеме и конструкции станка без участия Поставщика. 11. Форс-мажорные обстоятельства. 15 При возникновении обстоятельств, которые делают полностью или частично невозможным выполнение гарантийных работ, а именно: пожар, стихийное бедствие, война, военные действия всех видов, замена текущего законодательства и другие возможные обстоятельства непреодолимой силы, не зависящие от производителя (продавца) или покупателя, сроки выполнения обязательств продлеваются на то время, в течение которого действуют эти обстоятельства. Сторона, подвергшаяся действию таких обстоятельств, обязана немедленно в письменном виде уведомить другую Сторону о возникновении и возможной продолжительности действия соответствующих обстоятельств. Если эта Сторона не сообщит о наступлении обстоятельств непреодолимой силы, она лишается права ссылаться на него, кроме случаев, когда само такое обстоятельство препятствовало отправлению такого сообщения. 12. Сведения о рекламациях. Рекламации в период гарантийной эксплуатации станка предъявляются предприятию, продавшему станок потребителю. 13. Свидетельство о приемке. Марка/модель___ BAROSS 2.0 (220 в)_______________ Серийный №___________________________________ Проверен:___________________/__________________/ Испытан:___________20 г. Допущен к эксплуатации______________20 г. Подпись ответственного лица_______________/______________/ Дата продажи:____________20 г. М. П. 14. Практические рекомендации для работы на станке. 1. Станок колет стекла: Проверить поступление воды в зону сверления; Проверить заточку инструмента; 16 - Проверить соосность сверел; Проверить биение режущего инструмента. 2. Станок ломает стекло: Проверить соосность режущего инструмента. 15. Утилизация. Станок не содержит в своей конструкции радиоактивные, отравляющие, токсичные, канцерогенные и другие вещества, опасные для здоровья человека и окружающей среды. Лом металлов из которых изготовляются отдельные детали (медь, сталь, алюминий), а также не металлические материалы (капролон, пластмасса) утилизируются в общепринятом в промышленности порядке. 16.Электрические схемы. 17 18