РЕГЕНЕРАЦИЯ ЩЕЛОЧИ И ТЕПЛА Плотность и вязкость

реклама

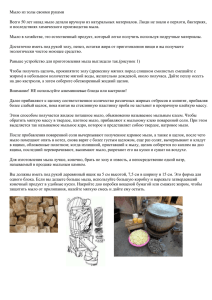

Лекция 7. Регенерация химикатов при сульфатной варке.doc 1 РЕГЕНЕРАЦИЯ ЩЕЛОЧИ И ТЕПЛА Плотность и вязкость черного щелока Черный щелок натронной и сульфатной варки имеет одинаковые физические свойства, однако порода подвергнутой варке древесины, степень провара целлюлозы и условия варки, в частности расход активной щелочи, оказывают на физические свойства щелока заметное влияние. Для расчета плотности щелока, если условно рассматривать черный щелок как суспензию или смесь сухого остатка и воды, можно вывести довольно простые формулы: γ – плотность черного щелока, г/см3; γв – плотность воды (при той же температуре), г/см3; γс – плотность сухого остатка, г/см3; Р – концентрация сухого остатка в щелоке, г/см3; в – то же, % от массы. Плотность сухого остатка в зависимости от условий варки колеблется примерно в пределах γс = 1,8...2,1 г/см3, при варке мягкой целлюлозы с большим расходом щелочи плотность сухого остатка выше, в случае варки жесткой целлюлозы – ниже. Теплоемкость черного щелока уменьшается с увеличением концентрации сухого остатка и в пределах до 100 оС не зависит от температуры. где Подготовка щелока к выпарке Основной задачей процесса регенерации химикатов из отработанного черного щелока является максимальное восстановление использованных для варки минеральных веществ при одновременном получении тепловой энергии от сжигания органической части щелока. Этот процесс состоит из следующих операций: - подготовки щелока к выпариванию с отделением мелкого волокна сырого сульфатного мыла и окислением щелока; Лекция 7. Регенерация химикатов при сульфатной варке.doc 2 - упаривания черного щелока для повышения содержания в нем сухих веществ; - сжигания упаренного щелока (при этом органические вещества сгорают, а минеральные вещества соли натрия превращаются в карбонат натрия); - каустизации полученного раствора карбоната натрия (зеленого щелока) известью с целью превращения карбоната натрия в едкий натр; - обжига известкового камня и белого шлама каустизации с целью получения негашеной извести В результате проведения этих процессов получают белый щелок, который поступает на варку целлюлозы. Щелок, поступающий в выпарной отдел, после промывки целлюлозы содержит мелкое волокно и натриевые соли смоляных и жирных кислот – сырое сульфатное мыло. Содержание сульфатного мыла в черном щелоке зависит от вида перерабатываемой древесины и при варке сосны достигает 10…15 г/л. В процессе выпаривания щелока сульфатное мыло, как поверхностно активное вещество, вызывает сильное вспенивание. Пена вызывает серьезные затруднения в работе выпарной станции. Она перебрасывается с соковым паром из одного корпуса станции в другой, в результате возрастают потери щелочи с конденсатом и затрудняется визуальное наблюдение за ходом процесса. Мелкое волокно при упаривании щелока способствует образованию накипи на внутренних поверхностях кипятильных труб, что резко снижает коэффициент теплопередачи и эффективность работы выпарной станции. Кроме того, мелкое волокно забивает сетки сепараторов, затрудняя отделение щелока от сокового пара. Образование накипи значительно повышается при наличии в щелоке сульфатного мыла. Содержание мелкого волокна в щелоке зависит от вида перерабатываемого сырья и от способа промывки целлюлозы. Для нормальной работы выпарной установки содержание мелкого волокна в упариваемом щелоке не должно превышать 10…15 мг/л. Сернистый натрий, оставшийся после варки в черном щелоке, подвергается гидролизу и в результате выделяется сероводород. Вместе с другими дурнопахнущими газами – метилмеркаптаном и диметилсульфидом он переходит в соковый пар при выпаривании щелока и загрязняет конденсат, образующийся в межтрубном пространстве выпарного аппарата. Кислый характер этих газов при- Лекция 7. Регенерация химикатов при сульфатной варке.doc 3 водит к значительной коррозии корпусов выпарных аппаратов, конденсатных насосов, сепараторов и другого оборудования. Кроме того, с образующимися летучими серосодержащими газами возникают потери серы, которые составляют в зависимости от степени сульфидности щелока 12…15 кг серы на 1 т целлюлозы. Для уменьшения указанных затруднений осуществляют подготовку щелока к выпариванию, состоящую из следующих операций: отделения от щелока мелкого волокна; снятия сырого сульфатного мыла; окисления щелока. Отделение от щелока мелкого волокна Для удаления из щелока мелкого волокна широкое распространение получили барабанные фильтры. Щелок из накопительных баков после промывной установки подается в ванну фильтра, в которой вращается сетчатый барабан. Волокна осаждаются на сетке барабана, а отфильтрованный щелок проходит внутрь барабана, откуда отводится через торцевой патрубок. В ванне со стороны выхода сгущенного волокна установлен ножевой шабер, одна кромка которого соприкасается с поверхностью барабана. Слой массы перед шабером отдувается от сетки при помощи паровой продувки, паровая труба установлена с внутренней стороны барабана. Сгущенная масса смывается с шабера водяным спрыском. Производительность таких фильтров составляет 2…3,9 м3 щелока в час с 1 м2 поверхности сетки. Остаточная концентрация мелкого волокна в отфильтрованном щелоке не должна превышать 6…10 мг/л. Существенным недостатком работы этих фильтров является быстрое забивание сетки смесью сульфатного мыла и мелкого волокна и образование на сетке пены. Продувка сетки паром не обеспечивает эффективной очистки, поэтому фильтры часто останавливают для промывки и очистки сетки. В отдельных случаях для улавливания мелкого волокна применяют вакуумфильтры с волокнистым подслоем (типа Вако). Уловленное волокно смешивают с упаренным щелоком, подаваемым на сжигание в содорегенерационный агрегат, или, реже, возвращают в поток непромытой целлюлозы. Выделение сырого сульфатного мыла В древесине содержатся смоляные и жирные кислоты, которые в процессе варки вступают в реакции со щелочью. Смоляные кислоты, основными из которых являются абиетиновая и пимаровая, образуют натриевые соли. Соли смоляных и жирных кислот называются мылами, а реакция их образования называется реакцией омыления. Лекция 7. Регенерация химикатов при сульфатной варке.doc 4 Жирные кислоты, состоящие из сложных эфиров, в процессе сульфатной варки гидролизуются, а затем в процессе реакции омыления превращаются в натриевые соли соответствующих жирных кислот линолевой, линоленовой, олеиновой, пальметиновой. Эти кислоты используются в качестве эмульгаторов в мыловаренной промышленности и других направлениях. Неомыляемые вещества, входящие в состав сырого мыла, содержат фитостерин, используемый в фармацевтическом производстве. Таким образом, сульфатное мыло, входящее в состав черного щелока после варки, представляет собой смесь натриевых солей смоляных и жирных кислот и неомыляемых веществ. Под воздействием электролитов черного щелока в процессе его отстаивания в баках коллоидные частицы мыла коагулируют (укрупняются) и коллоидный раствор превращается в эмульсию. Такая эмульсия черного щелока и мыла обладает способностью расслаиваться, и частицы мыла всплывают на поверхность щелока. Плотность сырого сульфатного мыла 0,5…0,7 г/см3, черного щелока перед выпаркой 1,045…1,07 г/см3. Смесь, состоящая из натриевых солей смоляных и жирных кислот, некоторого количества неомыляемых и окисленных веществ, частично лигнина и воды, называется сырым сульфатным мылом. Примерное содержание отдельных компонентов при плотности 0,5…0,7 г/см3 составляет: смоляных и жирных кислот и неомыляемых веществ 45…55 %, щелочного лигнина, минеральных веществ 5…10 %, воды 30…40 %, остаточной щелочи в единицах Na2O 5…7 %. Количество образующегося сульфатного мыла зависит от породы, степени делигнификации и морфологического строения перерабатываемой древесины. Так, при варке сосны мыла образуется больше, чем при варке ели; практически из сосновой древесины собирают 100…130 кг сульфатного мыла на 1 т целлюлозы, из древесины ели – 20 кг. Сульфатное мыло при частичном понижении температуры черного щелока всплывает и может быть счерпано или слито. Для более полного выделения мыла этим способом черный щелок должен иметь плотность 1,1…1,12 г/см3 и температуру 65…70 °С. Поэтому щелок после промывной станции предварительно укрепляют частично упаренным до концентрации 18…20 %. Отстаивание черного щелока производят в баках, сульфатное мыло при этом периодически переливается с поверхности щелока в сборный бак. Съем мы- Лекция 7. Регенерация химикатов при сульфатной варке.doc 5 ла разной плотности возможен в трех точках потока: до окисления черного щелока, после окисления и между корпусами выпарной станции при его концентрации 30…35 %. Время пребывания щелока в каждой серии баков до выпаривания 12…16 ч, между корпусами 3 ч. На практике чаще всего мыло удаляют из укрепленного щелока с плотностью 1,19…1,21 г/см3. В этом случае ввиду значительной разности в плотности сульфатного мыла и щелока мыло быстро всплывает на его поверхности. Выделение мыла из такого щелока проходит за 45…60 мин. В качестве мылоотделителей применяются плоские и цилиндрические аппараты. Плоский мылоотделитель имеет высоту 600…800 мм, ширину 2…3 м, длину 10…15 м. При непрерывном движении щелока мыло отделяется и стекает в сборник. Недостатком такой конструкции является большой унос щелока с мылом. Этот недостаток устраняется при использовании вертикальных мылоотделителей. Они представляют собой цилиндрический резервуар диаметром 1 м, высотой 10 м. Мыло поднимается в верхнюю часть сборника, а щелок остается в нижней. Периодически снизу сливают вначале щелок, а затем мыло. При любом способе извлечения мыла необходимо, чтобы движение щелочи в мылоотделителе было спокойным, ламинарным. При турбулентном движении в зоне перемешивания всплывающее мыло будет снова растворяться в щелоке. На сульфатцеллюлозных заводах сырое сульфатное мыло перерабатывается до получения полупродукта – сырого таллового масла. Оно представляет собой смесь смоляных и жирных кислот. Сырое талловое масло является полуфабрикатом для получения многих ценных продуктов методом ректификации на специальных установках. Окисление черного щелока В черном щелоке содержится остаточный сульфид натрия. При выпаривании щелока сульфид натрия подвергается гидролизу и образует сероводород, который удаляется из выпарной установки вместе с конденсатом сокового пара и газоотдувками. Окисление черного щелока способствует стабилизации в нем сернистых соединений и предотвращению их выделения в процессе выпаривания и сжигания и, соответственно, снижению потерь серы. Окисление черного щелока проводится кислородом воздуха, реже – молекулярным кислородом. Окисляют слабый черный щелок и укрепленный. При окис- Лекция 7. Регенерация химикатов при сульфатной варке.doc 6 лении кислородом воздуха сульфид натрия превращается в более стойкий тиосульфат натрия по реакции 2 Na2S + 2 О2 + Н2О = 2 NaOH + Na2S2O3 +900 КДж Одновременно с окислением сульфида натрия окисляются и находящиеся в щелоке дурнопахнущие вещества. Например, меркаптид натрия, образующийся в процессе варки, превращается в менее летучий диметилдисульфид: 4 CH3SNa + О2 + 2 Н2О = 2 CH3SSCH3 + 4 NaOH. В результате окисления сульфида натрия в тиосульфат потери серы при выпаривании щелока сокращаются в 3…4 раза, а при полном окислении до 90%. В конденсате выпарной установки резко снижается содержание дурнопахнущих веществ. Сульфидность зеленого щелока возрастает на 6…8 %, уменьшается степень загрязнения атмосферы и производственных стоков. На процесс окисления щелока существенное влияние оказывает рН щелока, его температура и плотность, содержание сернистых соединений в нем и другие факторы. Установлено, что повышение рН щелока до 11,5…13 при его окислении способствует увеличению содержания в нем сульфита и сульфата натрия – продуктов глубокого окисления. Наличие в щелоке свободного едкого натра ускоряет процесс окисления, а тиосульфата замедляет. Процесс окисления замедляется при повышении концентрации щелока более 30%. Оптимальной температурой является 60…70° С, дальнейшее повышение температуры приводит к образованию элементарной серы и снижению степени окисления. Процесс окисления щелока имеет и ряд недостатков. Основным из них является резкое повышение вязкости щелока и увеличение содержания в дымовых газах котлоагрегата сернистого натрия. По способу окисления установки можно разделить на два типа: пенные, в которых черный щелок потоком воздуха превращается в пену, а затем пена обратно переводится в щелок, и контактные (пленочные) без вспенивания. В пенных установках за счет эффективного перемешивания щелока с воздухом обеспечивается высокая степень окисления, но для осуществления процесса требуется громоздкое оборудование и большой расход энергии для обратного превращения пены в щелок. В контактных установках щелок спокойно стекает по поверхности насадок, скомпонованных в окислительной башне. Плотность орошения 10…11 л на 1 м2 Лекция 7. Регенерация химикатов при сульфатной варке.doc 7 насадки, расход воздуха 80…90 м3 на 1 м3 щелока при температуре 30…40° С, плотность поступающего щелока 1,1…1,12 г/см3, степень окисления 80…85 %. В практике работы заводов находят большее применение контактные установки, однако имеются и другие различные типы окислительных установок, например: окисление концентрированного щелока воздухом, окисление концентрированного щелока молекулярным кислородом, двухступенчатое окисление вначале слабого, а затем упаренного щелока в трубчатом реакторе и др. Схема окислительной установки контактного типа состоит из башни, разделенной на две ступени окисления. Ступени работают по щелоку последовательно, а по воздуху параллельно. В первую ступень башни подается смесь свежего воздуха и несконденсировавшиеся газы выпарной установки, во вторую ступень только чистый воздух. Башня заполнена насадкой из гофрированных асбоцементных плит, набранных в пакеты. Пакеты по отношению друг к другу развернуты на 90°, что способствует турбулизации пленки щелока, стекающей сверху башни вниз. Предварительно укрепленный черный щелок до содержания сухих веществ 20…24% заканчивается в верхнюю часть башни первой ступени. Для равномерного распределения по валу сечения башни установлены форсунки 3. Одновременно в верхнюю часть башни подается вентилятором высокого давления смесь воздуха и несконденсировавшихся газов. Движение щелока и воздуха происходит параллельными потоками. Схема окислительной башни пленочного типа: 1, 2 – ступени окислительной башни; 3 – распределительные форсунки; 4 – пеноотстойник; 5 – камера непоглощенного газа; 6 – пеногаситель; 7 – газопромывная башня; 8 – дезодорационная колонна Такое прямоточное движение щелока и воздуха предотвращает сильное вспенивание. Щелок, стекающий тонкой пленкой по поверхности плит, и нескон- Лекция 7. Регенерация химикатов при сульфатной варке.doc 8 денсировавшиеся газы в результате контакта с кислородом воздуха окисляются. Частично газы абсорбируются черным щелоком, поглощаясь остаточным едким натром. Подаваемые на первую ступень башни несконденсировавшиеся газы могут предварительно промываться в дезодорационной колонне 8. Окисленный в первой ступени и частично вспененный щелок стекает в пеноотстойник 4, разделенный перегородкой на два отделения. Непоглощенные в первой ступени газы удаляются в сборную камеру 5. В первом отделении пеноотстойника образовавшаяся на первой ступени окисления пена гасится механическими пеногасителями 6. Щелок из первого отделения пеносборника насосом подается в верх второй ступени окисления, где также равномерно распределяется по всему сечению башни.