В. Д. Рогозин К РАСЧЕТУ ПАРАМЕТРОВ ВЗРЫВНОГО ПРЕССОВАНИЯ ПОРОШКА В ЦИЛИНДРИЧЕСКОЙ АМПУЛЕ

реклама

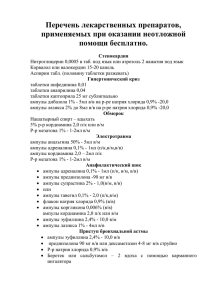

Известия ВолгГТУ 52 УДК 621.762.4.044 В. Д. Рогозин К РАСЧЕТУ ПАРАМЕТРОВ ВЗРЫВНОГО ПРЕССОВАНИЯ ПОРОШКА В ЦИЛИНДРИЧЕСКОЙ АМПУЛЕ Волгоградский государственный технический университет e-mail: mv@vstu.ru На основе предыдущих разработок в данной работе представлены примеры более детального компьютерного расчета параметров взрывного прессования порошков в цилиндрических ампулах. Показано, что распределение по сечению ампулы импульса ударного воздействия может быть существенно неоднородным даже при примерно постоянном давлении в ударном фронте, а после прохождения ударного фронта возможно значительное и неравномерное по радиусу повышение давления в спрессованном материале. Ключевые слова: взрывное прессование, порошковые материалы, цилиндрическая ампула, ударный фронт. On the basis of previous developments in the paper the examples of more detailed computer calculation of parameters of explosive pressing powders in Qi of cylindrical ampoules. It is shown that the distribution over the cross section of the ampoule momentum kick-tion effects can be highly nonuniform even at about a constant-rated pressure in the shock front, and after the passage of the shock front may considerably-tional and non-uniform along the radius of the pressure increase in the pressed material. Keywords: еxplosive compaction, powder materials , cylindrical vial, shock front. Взрывное прессование в цилиндрических ампулах является простым и надежным методом интенсивного ударного нагружения порошков с сохранением получаемого материала. Схема обладает такими технологическими достоинствами, как удобство изготовления и невысокая стоимость оснастки, простота инициирования радиально-симметричного взрыва, возможность герметизации и вакуумирования объема обрабатываемого порошка, плавность динамической разгрузки из сжатого состояния благодаря необратимой деформации ампулы при обжатии. Однако результаты взрывного нагружения порошка в такой схеме весьма сложным образом зависят от множества технологических и физических факторов, что вызывает необходимость разработки методов расчета параметров ударноволновых воздействий, создаваемых непосредственно в порошке, для оптимизации технологической схемы. Аналитическая задача о взрывном обжатии цилиндрических ампул с учетом прочности неоднократно рассматривалась ранее [1–7]. Основным рассчитываемым параметром взрывного прессования обычно является давление во фронте ударной волны при ее прохождении по порошку. Установлено, что давление ударного фронта определяется взаимодействием давления взрыва, эффекта схождения ударной волны к оси ампулы, прочностного арочного эффекта, и зависит от параметров заряда взрывчатого вещества (ВВ), размеров и прочности материалов ампулы и спрессованного порошка. Расчеты показывают, что во многих прикладных схемах оказывается возможным обеспечить достаточно равномерное распределение давления фронта ударной волны по радиусу ампулы, за исключением небольшой центральной области возле оси ампулы. В этой области, как правило, превалирует эффект схождения, приводящий к значительному возрастанию давления в ударном фронте. Но поскольку спрессованный материал позади фронта считается несжимаемым, то повышения давления можно ожидать по всему сечению прессовки. а б Рис. 1. Начальное положение (а) и смещение (б) кольцевых слоев при обжатии ампулы с порошком:1 – ампула; 2 – порошок; 3 – продукты детонации; 4 –ударный фронт в порошке; 5 – спрессованный порошок Известия ВолгГТУ В связи с этим расчет параметров взрывного нагружения, приведенный в работе [7], дополнен расчетом распределения давления в сжатом материале позади ударного фронта, а также определением формы импульса ударного давления в заданных точках по радиусу ампулы. На рис. 1 представлена расчетная схема [7] расположения кольцевых слоев в начальный момент и в процессе обжатия ампулы с порошком. Под давлением продуктов детонации стенка ампулы перемещается к центру, при этом в порошке возникает сходящаяся цилиндрическая ударная волна, оставляющая за собой спрессованный материал. Начальные и текущие значения радиусов показаны на схеме. На основании выражений, обоснованных в работе [7], можно получить связь параметров движения на радиусе ударного фронта Rф и на произвольном радиусе R сечения прессовки: (1) где п, п – прочность и плотность прессовки; uф, wф, Pф – скорость, ускорение и давление на радиусе фронта; P – давление на произвольном радиусе прессовки. Отсюда получаем распределение давления P по радиусу R позади фронта в текущий момент времени расчета: (2) Задавая момент вывода (по положению Rф ударного фронта) и варьируя R от Rф до Rв, можно в процессе расчета построить распределение давления в сжатом материале позади ударного фронта. 53 Для расчета формы импульса давления в заданной точке порошка отслеживается изменение координаты этой точки из-за ее смещения с массовой скоростью в течение процесса обжатия, и в каждый момент времени текущее значение давления определяется также по формуле (2), где R полагается равным текущей координате контролируемой точки. В качестве примера на рис. 2–5 показаны результаты компьютерного расчета параметров течения для двух вариантов начальных условий, приведенных в таблице. Видно, что после начального скачка давления в ударном фронте, прессующего порошок, происходит существенное увеличение давления в сжатом материале, что на практике может приводить к дополнительному уплотнению и изменению свойств материала прессовки. Повышение давления более значительно в центральной области ампулы, где оно может превышать давление фронта в несколько раз, причем неравномерность максимального давления оказывается значительной даже при равномерном распределении давления ударного фронта, что видно на примере прессования порошка YBa2 Cu 3 O7 . Кроме того, время действия ударного импульса сильно отличается для разных участков сечения ампулы: чем ближе к оси ампулы, тем больше начальный скачок давления, но меньше общее время импульсного воздействия. Начальные значения параметров для расчета Номер задачи Начальный наружный радиус ампулы Начальный внутренний радиус ампулы Плотность материала ампулы Прочность на сдвиг материала ампулы Порошок Начальная плотность порошка Плотность прессовки Прочность на сдвиг прессовки Скорость детонации ВВ Плотность ВВ Высота заряда – мм мм кг/м3 кг/мм2 – кг/м3 кг/м3 кг/мм2 м/с кг/м3 мм 1 2 15 12 7800 20 YBa2Cu3O7 3000 6000 10 4000 1000 30 полимер 1420 2450 5 4250 700 80 Известия ВолгГТУ 54 Рис. 2. Распределение давления позади ударного фронта в спрессованном порошке YBa 2 Cu 3O 7 : 1 – давление в ударном фронте; 2 – давление ампулы на прессовку Рис. 3. Форма импульсов давления в порошке YBa 2 Cu 3 O 7 в точках с начальными координатами 0.10 (1); 0.25 (2); 0.50 (3); 0.75 (4); 1.00 (5) радиуса ампулы; 6 – давление в ударном фронте Таким образом, приведенные примеры результатов свидетельствуют, что при всем технологическом удобстве схемы обжатия порошков в цилиндрической ампуле имеется ряд принципиальных физических особенностей ее работы, затрудняющих перенос получаемых в исследованиях экспериментальных данных на режимы прикладных технологий. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Волчков, В. М. Движение прочной цилиндрической оболочки под действием продуктов взрыва / В. М. Волчков, М. А. Петрова, В. Д. Рогозин // Металловедение и прочность материалов: вып.7. – Волгоград, 1975. – С. 132–136. 2. Волчков, В. М. Метание цилиндрической оболочки при сварке труб с прослойкой из пористого материала / В. М. Волчков, М.А. Петрова, В. Д. Рогозин Рис. 4. Распределения давления позади ударного фронта в спрессованном полимерном порошке: 1 – давление в ударном фронте; 2 – давление ампулы на прессовку Рис. 5. Форма импульсов давления в полимерном порошке в точках с начальными координатами: 0.10 (1); 0.25 (2); 0.50 (3); 0.75 (4); 1.00 (5) радиуса ампулы, 6 – давление в ударном фронте // Применение энергии взрыва в сварочной технике. – ИЭС им. Патона. – Киев, 1977. – С. 45–48. 3. Матыцин, А. И. Анализ процесса компактирования порошка в цилиндрическом контейнере на основе простой модели / А. И. Матыцин // ПМТФ. – 1988. – № 1. – С. 61–70. 4. Симонов, В. А. Сходящаяся цилиндрическая ударная волна в пластической уплотняющейся среде / В. А. Симонов // Изв. АН СССР: сер. МТТ. – 1974. – № 5. 5. Wilkins, M. L. Dynamic powder compaction / M. L. Wilkins // Proc. 8th Int. Conf. on HERF. – San Antonio (USA), 1984. – P. 63–69. 6. Wilkins, M. L., Simulation of explosive compaction experiments / M. L. Wilkins, C. F. Cline // Тр. 2 Совещания по обработке материалов взрывом. – Новосибирск, 1982. – С. 166–173. 7. Рогозин, В. Д. Взрывная обработка порошковых материалов : моногр. / В. Д. Рогозин // ВолгГТУ.– Волгоград, 2002.–136 с.