17 В традиционных методах оценки качества изображения

реклама

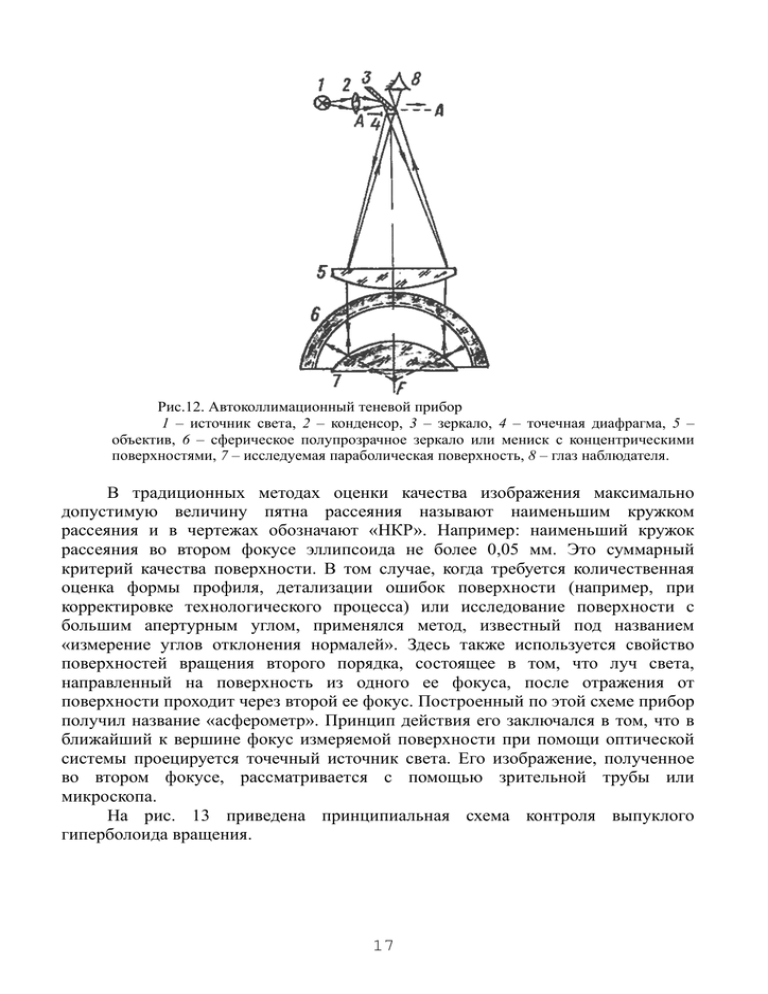

Рис.12. Автоколлимационный теневой прибор 1 – источник света, 2 – конденсор, 3 – зеркало, 4 – точечная диафрагма, 5 – объектив, 6 – сферическое полупрозрачное зеркало или мениск с концентрическими поверхностями, 7 – исследуемая параболическая поверхность, 8 – глаз наблюдателя. В традиционных методах оценки качества изображения максимально допустимую величину пятна рассеяния называют наименьшим кружком рассеяния и в чертежах обозначают «НКР». Например: наименьший кружок рассеяния во втором фокусе эллипсоида не более 0,05 мм. Это суммарный критерий качества поверхности. В том случае, когда требуется количественная оценка формы профиля, детализации ошибок поверхности (например, при корректировке технологического процесса) или исследование поверхности с большим апертурным углом, применялся метод, известный под названием «измерение углов отклонения нормалей». Здесь также используется свойство поверхностей вращения второго порядка, состоящее в том, что луч света, направленный на поверхность из одного ее фокуса, после отражения от поверхности проходит через второй ее фокус. Построенный по этой схеме прибор получил название «асферометр». Принцип действия его заключался в том, что в ближайший к вершине фокус измеряемой поверхности при помощи оптической системы проецируется точечный источник света. Его изображение, полученное во втором фокусе, рассматривается с помощью зрительной трубы или микроскопа. На рис. 13 приведена принципиальная схема контроля выпуклого гиперболоида вращения. 17 Рис. 13. Схема контроля выпуклого гиперболоида вращения При повороте оптической проекционной системы 1 вокруг оси, проходящей через фокус контролируемой поверхности 2, пучок лучей последовательно отражается от всех участков ее профиля. Отступления профиля реальной поверхности от идеального приводят к изменению направления отраженных лучей. С помощью шкалы 3 и лупы 4 измеряют угловые отклонения лучей для каждой точки профиля, затем переходят к линейным величинам ошибок поверхности. КОНТРОЛЬ ИНТЕРФЕРЕНЦИОННЫМИ МЕТОДАМИ Метод пробных сферических стёкол для контроля асферических поверхностей, мало отличающихся от сферы В настоящее время часто используется изготовление асферических поверхностей (АП), мало отличающихся от сферы или плоскости. Получение таких АП возможно как механической ретушью, так и методом вакуумной асферизации. Для контроля поверхностей с малым отступлением от сферы (порядка нескольких микрометров) применяют пробные стёкла или специальные интерферометры. Если поверхность мало отличается от сферы, то отклонение её от сферы можно рассматривать как «запланированные» погрешности формы. Измеряя эти погрешности путём наложения пробного стекла с ближайшей сферической поверхностью, можно по распределению интерференционных колец определить действительную форму поверхности и сравнить её с теоретической. 18