Электроэрозионная правка алмазного круга при нарезке хрусталя

реклама

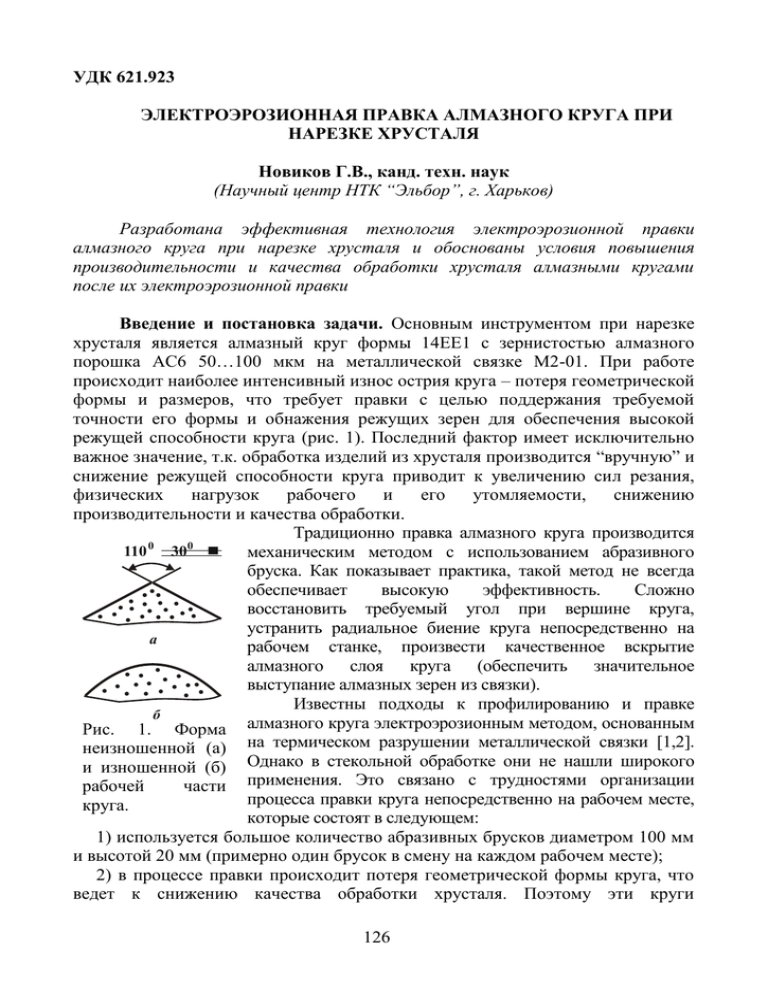

УДК 621.923 ЭЛЕКТРОЭРОЗИОННАЯ ПРАВКА АЛМАЗНОГО КРУГА ПРИ НАРЕЗКЕ ХРУСТАЛЯ Новиков Г.В., канд. техн. наук (Научный центр НТК “Эльбор”, г. Харьков) Разработана эффективная технология электроэрозионной правки алмазного круга при нарезке хрусталя и обоснованы условия повышения производительности и качества обработки хрусталя алмазными кругами после их электроэрозионной правки Введение и постановка задачи. Основным инструментом при нарезке хрусталя является алмазный круг формы 14ЕЕ1 с зернистостью алмазного порошка АС6 50…100 мкм на металлической связке М2-01. При работе происходит наиболее интенсивный износ острия круга – потеря геометрической формы и размеров, что требует правки с целью поддержания требуемой точности его формы и обнажения режущих зерен для обеспечения высокой режущей способности круга (рис. 1). Последний фактор имеет исключительно важное значение, т.к. обработка изделий из хрусталя производится “вручную” и снижение режущей способности круга приводит к увеличению сил резания, физических нагрузок рабочего и его утомляемости, снижению производительности и качества обработки. Традиционно правка алмазного круга производится 0 0 110 30 механическим методом с использованием абразивного бруска. Как показывает практика, такой метод не всегда . обеспечивает высокую эффективность. Сложно .. ... ... . . . восстановить требуемый угол при вершине круга, . . . . . ... устранить радиальное биение круга непосредственно на a рабочем станке, произвести качественное вскрытие алмазного слоя круга (обеспечить значительное . .. . .. . . . . . выступание алмазных зерен из связки). . . .. .. Известны подходы к профилированию и правке б Рис. 1. Форма алмазного круга электроэрозионным методом, основанным неизношенной (а) на термическом разрушении металлической связки [1,2]. и изношенной (б) Однако в стекольной обработке они не нашли широкого рабочей части применения. Это связано с трудностями организации процесса правки круга непосредственно на рабочем месте, круга. которые состоят в следующем: 1) используется большое количество абразивных брусков диаметром 100 мм и высотой 20 мм (примерно один брусок в смену на каждом рабочем месте); 2) в процессе правки происходит потеря геометрической формы круга, что ведет к снижению качества обработки хрусталя. Поэтому эти круги 126 восстанавливают на специальном станке с использованием абразива (операция очень трудоемкая с большим расходом абразива); 3) алмазные круги зернистостью 125/100 обладают достаточно высокой режущей способностью после абразивной правки, однако это приводит к увеличению шероховатости обработанной поверхности, что требует ее длительного химического полирования и неэффективно. Применение абразивной правки алмазных кругов зернистостью 63/50 требовало большого расхода абразивных брусков и не обеспечивало достаточной режущей способности круга. Это снижало производительность обработки хрусталя, хотя шероховатость обработки хрусталя при этом уменьшалась. Данный вариант обработки также малоэффективен; 4) в результате низкой режущей способности круга на обрабатываемых поверхностях образовывались прижоги и трещины. При последующем химическом полировании стекла кислота проникала в трещины и разрушала материал на достаточно большую глубину. В итоге образовывалась так называемая “паутина” поверхности, для устранения которой требовалось значительное время. Необходимо отметить, что химическому полированию подвергались все изделия, т.к. нарезанные грани хрусталя всегда имеют матовую поверхность, а кислота снимает нарушенный поверхностный слой, обеспечивая прозрачность всей поверхности. Цель работы – повышение производительности и качества обработки хрусталя алмазными кругами на металлических связках после их электроэрозионной правки. Результаты исследований. Для устранения указанных выше недостатков обработки хрусталя была разработана эффективная технология электроэрозионной правки алмазного круга на станках САГ [3]. Она осуществляется периодически резчиком хрусталя. Используется простое устройство (правящий электрод), которое удерживается в руках рабочего [4]. В данном случае не требуется проводить сложную модернизацию станка САГ, не требуется высокой квалификации рабочего. Достаточно обеспечить токоподвод от специального генератора импульсного тока к станку. Результатом правки является качественное вскрытие алмазоносного слоя, что полностью восстанавливает режущую способность круга, обеспечивает требуемую точность формы режущей части круга. Это позволяет производить качественное высокопроизводительное нарезание граней на изделиях из хрусталя. Электроэрозионная правка позволила полностью отказаться от правки абразивными брусками. Рабочий на станке может устранить биение круга, и произвести его более качественную подзаправку. Прямая образующая на пластинах электрода в процессе правки обеспечивает устранение завалов на грани алмазного круга. В результате достигается требуемая геометрия алмазного круга. Более качественное вскрытие зерен круга позволяет увеличить время между подзаправками до 2-3 раз, а это снижает расход алмазного круга. Повышение качества обработки хрусталя приводит к тому, что после химического полирования нарезанные грани имеют совершенно другой качественно новый вид, свидетельствующий о создании высококачественной продукции. 127 Для оценки возможностей технологии обработки хрусталя алмазными кругами после их электроэрозионной правки определим условия повышения производительности шлифования Q на основе аналитической зависимости [5]: 2 Py Vкр 1 Q , (1) HV где Py – сила прижима обрабатываемого изделия к алмазному кругу, Н; Vкр – скорость круга, м/с; HV – твердость (по Виккерсу) обрабатываемого стекла, Н/м2; – безразмерный параметр, определяющий степень затупления алмазного круга, 0…1 ( 1 – для затупленного круга). 0 – для острого круга, Как видно, повысить производительность обработки Q можно увеличением параметров Py , Vкр и уменьшением 0 . Возможности увеличения параметров Py и Vкр ограничены характеристиками станка и требованиями по качеству обработки. Безразмерный параметр может изменяться в широких пределах: 0...1 . Следовательно, наибольший эффект достигается от уменьшения безразмерного параметра . С физической точки зрения равен отношению величины линейного износа зерна х к максимальной толщине среза Н , отсчитывая ее от вершины исходного неизношенного зерна (рис. 2). Тогда x / H , где [5] 2 H 1 Рис. 2. Расчетная схема параметров шлифования: 1 – режущее зерно; 2 – изношенная часть зерна. 900 X 3 Py , (2) m F HV Х – зернистость круга, м; т – объемная концентрация зерен круга; F – площадь контакта круга с обрабатываемой деталью, м2. С учѐтом (2) параметр выразится m F HV x 3 . (3) 900 X 3 Py H x 3 Уменьшить параметр можно уменьшением величины линейного износа зерна x , концентрации круга m , твѐрдости обрабатываемого материала HV и увеличением зернистости круга X и давления Py / F . Наибольшее влияние на оказывает величина x . Следовательно, необходимо в процессе шлифования поддерживать высокую остроту круга. С учѐтом (3) зависимость (1) примет вид Q 2 Py Vкр HV 1 x 3 m F HV . 900 X 3 Py (4) С увеличением силы Py производительность обработки Q увеличивается более чем по линейному закону. Однако этому препятствует увеличение величины x , которое снижает Q . Увеличение величины x обусловлено увеличением силы Py1 , действующей на зерно круга [5]: 128 Py1 0,5 3 HV 900 X 3 Py m F 2 . (5) Следовательно, добиться пропорционального увеличения Q с ростом Py можно уменьшением или стабилизацией во времени величины x . Для этого необходимо обеспечить периодическое выпадение из связки затупившихся зѐрен, т.е. режим равномерного во времени износа круга (режим самозатачивания). Для того чтобы затупившееся зерно выпало из связки круга, необходимо приложить к нему силу Py1 , равную силе, удерживающей зерно в связке. В соответствии с зависимостью (5), сила Py1 тем больше, чем больше параметры HV , X , Py и меньше m , F . Для заданных значений m , X , HV достичь предельное значение Py1 можно изменением Py1 / F . Для относительно малопрочных связок значения Py1 и Py / F - небольшие. Поэтому самозатачивание круга будет происходить при низкой силовой и тепловой напряженности процесса. Увеличение твѐрдости (прочности) связки увеличивает предельное значение Py1 . Величины силы Py может быть недостаточно для достижения предельного значения Py1 . Тогда, исходя из зависимости (5), необходимо увеличить X и уменьшить m . Эффект выше от увеличения зернистости X , которая входит в (5) с максимальной степенью. Этим можно объяснить эффективность снижения зернистости в кругах на относительно “мягких” связках. Режим самозатачивания круга требует также выполнения условия равенства скоростей износа зѐрен и связки. Данное условие предполагает разделение силы Py условно на две составляющие. Первая составляющая должна затрачиваться на вдавливание зѐрен в обрабатываемый материал, вторая – на прижатие обрабатываемого материала и микростружек к связке круга и еѐ износ со скоростью износа зѐрен. Для “мягких” связок вторая составляющая силы Py небольшая. Для твѐрдых связок она существенно выше и не всегда может быть достигнута на практике. В результате круг будет работать в режиме затупления, т.к. скорость износа зерен будет больше скорости износа связки. Обеспечить режим самозатачивания круга можно уменьшением скорости износа зѐрен, применяя более прочные абразивные или алмазные зерна, увеличивая зернистость и концентрацию круга. Таким образом показано, что с точки зрения выполнения условия равенства силы резания Py1 , действующей на зерно, и силы удержания зерна в связке, необходимо увеличить зернистость круга X и уменьшить объемную концентрацию зерен круга m . С точки зрения выполнения условия равенства скоростей износа зерен и связки необходимо увеличивать и зернистость X и объемную концентрацию зерен круга m . Учитывая то, что на практике при высокопроизводительной обработке зерна трудно выполнить второе условие, необ129 ходимо стремиться к увеличению X и m , т.е. применять алмазные круги на прочной металлической связке типа М2-01 зернистостью 100/80 и более и концентрацией 100%. Именно этим обстоятельством можно объяснить то, что при огранке природных алмазов в бриллианты применяют алмазные круги на металлической связке с высокой концентрацией (200% и более), поскольку здесь практически отсутствует контакт обрабатываемого материала со связкой и ее износ, что не обеспечивает режим самозатачивания круга. Для снижения скорости износа зерен и выполнения условия равенства скоростей износа зерен и связки в этом случае в зону обработки часто вводят свободный абразив, что эквивалентно повышению концентрации зерен в круге до 400%. Естественно, изготовить алмазные круги с такой высокой концентрацией зерен методами порошковой металлургии невозможно. Важнейшим условием выполнения равенства скоростей износа зерен и связки круга является правильный выбор типа связки. В настоящее время создано большое количество различных по составу связок, в том числе металлических, которые обеспечивают режим самозатачивания круга. Это достигается в основном за счет снижения твердости связки, что сопровождается снижением прочности удержания зерен и срока работы круга. Однако при этом увеличиваются режущая способность круга и производительность обработки Q вследствие уменьшения параметров X и – по зависимостям (1) и (4). Уменьшение зернистости круга X ведет к снижению ресурса работы зерен в круге. Поэтому с точки зрения уменьшения себестоимости обработки существует оптимальное значение X , которое должно обеспечиваться оптимальным сочетанием твердости связки, зернистости и концентрации круга. Если два вышеуказанных условия самозатачивания круга не выполняются, круг будет работать в режиме затупления и его необходимо периодически править. Существующие методы механической правки не обеспечивают качественное вскрытие алмазоносного слоя круга на прочной металлической связке типа М2-01. После правки режущие зѐрна выступают над уровнем связки на небольшую высоту, недостаточную для осуществления высокопроизводительного шлифования. Гораздо большими технологическими возможностями располагает метод электроэрозионной правки, основанный на термическом разрушении металлической связки от действия электрических разрядов. Температура нагрева поверхностных слоев связки в момент действия электрического импульса равна [6] k A t , (6) c S l где k – тепловой эквивалент работы; A I U – работа электрического тока, Дж; I – сила тока, А; U – напряжение, В; – время действия электрического импульса, с; ,c – соответственно плотность и теплоѐмкость металлической связки; S – фактическая площадь контакта связки круга с правящим электродом, м2; l – толщина межэлектродного зазора, м. Температура t тем больше, чем больше A и меньше S и l . В начальный момент правки затупленного круга, когда величина l небольшая ( l 0 ) , тем130 пература t принимает большие значения, достаточные для термического разрушения. По мере увеличения выступания зѐрен над связкой, величина l возрастает, а температура t уменьшается, что при определенных условиях может привести к прекращению процесса электроэрозии. В этом случае необходимо увеличить работу электрического импульса A . С увеличением прочности (твѐрдости) связки температура t и работа A увеличиваются. Правка крупнозернистых алмазных кругов в связи с увеличением l требует увеличения работы A . Зависимость (6) преобразуем к виду k N , (7) t c Qпр где N I U – мощность электрического тока, Вт; Qпр S l / – производительность процесса правки, м3/с. При достижении предельного значения t производительность правки Qпр зависит лишь от мощности электрического тока N . Чем больше N , тем больше Qпр . При этом напряжение U определяет толщину межэлектродного зазора l : k U2 t , (8) c ом l 2 где ом – удельное сопротивление связки, Ом·мм/м2. Сила тока I определяет фактическую площадь контакта металлической связки с электродом S пл t k I2 ом 2 S пл . (9) c В начальный момент правки, когда l 0 , напряжение небольшое (при достижении предельной температуры). С течением времени толщина зазора l увеличивается, что сопровождается увеличением напряжения U . Следовательно, для обеспечения большего зазора l необходимо использовать высокие напряжения U . Это относится к электроэрозионной правке крупнозернистых алмазных кругов, высокопроизводительному черновому шлифованию и т.д. Сила тока I в начальный момент правки (в связи с небольшой площадью контакта связки с электродом) принимает большое значение (возможно короткое замыкание). По мере съѐма микронеровностей связки площадь S пл уменьшается, что ведѐт к снижению силы тока. Следовательно, при первоначальном вскрытии алмазного круга (при большой площади контакта связки с электродом) необходимо использовать источники тока, обеспечивающие высокие значения силы тока. С увеличением , как следует из зависимостей (8) и (9), для достижения предельной температуры t требуются меньшие значения U и I . Следовательно, недостаток мощности источника тока можно компенсировать увеличением длительности электрического импульса (при использовании электроимпульсных генераторов) или увеличением длины рабочей части электрода (при С уве131 личением времени правки круга сила тока I p и мощность тока Pp уменьшаются, а напряжение U p увеличивается. Это связано с уменьшением площади контакта S пл , производительности правки Qпр и увеличением l в соответствии с приведенными зависимостями. С увеличением мощности тока Pp производительность правки увеличивается. Как видно, реализация качественной правки требует установления напряжения U до 30 В и больше, силы тока I – более 40 А, мощности тока N – более 1 кВт. Применим теоретические результаты для анализа процесса электроэрозионного шлифования, когда роль правящего электрода выполняет обрабатываемая деталь в процессе шлифования. Зависимости (7), (8) и (9) принимают вид k I U , (10) t c Q м м t k U2 cм ом l Vкр k I2 l ом Vкр м , (11) , (12) c Q м м где м , с м – соответственно плотность и удельная теплоѐмкость обрабатываемого материала; Q – производительность процесса шлифования. При электроэрозионном шлифовании важно своевременно устранить с рабочей поверхности круга продукты обработки, не допуская засаливания круга. Это обеспечивается, прежде всего, термическим разрушением образующихся стружек при достижении предельной температуры t . Для увеличения Q мощность тока N I U и силу тока I необходимо t увеличить ( t const ). Для увеличения толщины межэлектродного зазора l напряжение U также необходимо увеличить. При заданных значениях Q и l с увеличением Vкр напряжение U увеличивается, сила тока I уменьшается, а мощность N остается постоянной. Из приведенного анализа можно сделать выводы: уровень производительности обработки Q вполне однозначно определяется мощностью тока N I U ; для реализации высоких значений Q необходимо увеличить толщину межэлектродного зазора l путем повышения напряжения U ; чем больше l при заданном значении Q , тем меньше требуется сила тока I ; чем больше Vкр при заданных значениях l и Q , тем меньше требуется сила тока I и больше напряжение U . Из приведенных зависимостей следует, что при высокопроизводительном электроэрозионном шлифовании основным электрическим параметром является напряжение U , которое необходимо увеличивать. Учитывая ограничения на величину напряжения U по технике безопасности труда, исходя из (11), необходимо 132 уменьшать Vкр . Однако это ведет к снижению производительности обработки. Для эффективной электроэрозионной правки алмазных кругов на прочных металлических связках типа М2-01 мощность тока необходимо существенно увеличивать. При еѐ ограничении – уменьшать скорость линейного износа зѐрен путем увеличения их прочности и износостойкости, а также - увеличения площади рабочей поверхности круга (диаметра и высоты) и количества расположенных на ней зѐрен. Этим предопределяется эффективность применения крупногабаритных алмазных кругов на металлических связках. Произведем расчѐт и анализ шероховатости поверхности при обработке хрусталя. Параметр шероховатости обработки Rmax при шлифовании алмазным кругом с одинаковыми по размеру зернами определяется зависимостью [5]: 900 Pу . (13) Rmax ( 1 ) X 3 m HV Чем больше зернистость круга X , сила Py и меньше параметр , твѐрдость материала HV , концентрация круга m , тем больше Rmax . Наибольшее влияние на Rmax оказывают параметры X и , т.е. эффективно управлять шероховатостью обработки за счѐт изменения характеристик круга. Алмазные круги изготавливаются с определенными диапазонами зернистости. Учесть разброс геометрических размеров зѐрен в расчетной зависимости для Rmax можно путѐм уменьшения “условной” концентрации круга, умноRmax жив параметр m на два коэффициента K1 и K 2 . Здесь - диапазон разброса размера зѐрен. Первый коэффициент K1 определяет то, что слой шероховатости обработанной поверхности формируется наиболее выступающими из связки зѐрнами, вершины которых удалены от вершины максимально выступающего зерна на расстояние не более Rmax . Второй коэффициент K 2 равен отношению количества зѐрен, имеющих наибольшие размеры, к количеству зѐрен, имеющих наименьшие размеры. Как показывает практика, крупных зѐрен всегда меньше, чем мелких. Поэтому коэффициент K 2 всегда меньше единицы и может быть равным 0,5; 0,3 и менее. С учѐтом принятых допущений, зависимость (13) преобразуется 225 Pу Rmax 4 ( 1 )3 X 3 или Rmax 4 Rmax 3 4 , (14) m К2 К2 где Rmax – параметр шероховатости, определяемый по зависимости (13). Из зависимости следует, что Rmax > Rmax , т.к. K1 1 . Например, для зернистости 100/80 параметр 20 мкм. С учѐтом K 2 0,3 множитель 4 20 3. К2 0,3 Таким образом показано, что наличие диапазона разброса зернистости 133 4 ведет к увеличению Rmax приблизительно в 3 раза. С уменьшением коэффициента K 2 ниже 0,3 (что вполне возможно) параметр шероховатость обработки Rmax увеличится в большее число раз. Следовательно, алмазные круги необходимо изготавливать с минимально возможным диапазоном разброса зернистостей , уменьшая его до нуля. Надо отметить, что при некачественном просеивании алмазных зѐрен коэффициент K 2 может быть значительно уменьшен. Достаточно в массу зѐрен попасть нескольким крупным зѐрнам, чтобы уменьшить коэффициент K 2 до значений 0,1 или 0,01. Параметр шероховатости Rmax при этом увеличится в 10 и более раз. Улучшить шероховатость обработки в этом случае при шлифовании не удастся. Необходимо вводить новые технологические операции, например, при обработке стекла – химического полирования и производить значительный съѐм материала для устранения шероховатого слоя. Существенными факторами, влияющими на параметр Rmax , являются также наличие неровностей (выступающих участков) на круге и биение круга. Наличие неровностей приводит к значительному выступанию отдельных зѐрен по отношению к основной массе, что эквивалентно рассмотренному выше случаю, связанному с существованием диапазона зернистости . В результате на обработанной поверхности образуются глубокие отдельные риски-царапины, которые существенно ухудшают шероховатость обработки и не устраняются шлифованием, а устраняются, например, в процессе электрохимического полирования стекла с высокой трудоѐмкостью. Как показывает практика, наличие неровностей на круге характерно для прочных металлических связок. Чем прочнее связка, тем труднее добиться однородности поверхности круга. Применение методов механической правки не позволяет устранить неравномерность поверхности алмазного круга на металлической связке М2-01 в связи с копированием поверхности. Эффективно применение бесконтактной электроэрозионной правки, устраняющей как неровности связки, так и биение круга, вызывающего волнистость на обработанной поверхности. Выводы. Разработанные технологии шлифования изделий из хрусталя и электроэрозионной правки алмазных кругов формы 14ЕЕ1 получили эффективное применение в производстве. Правка круга производится непосредственно на каждом рабочем месте без съѐма круга со станка. Время правки – 2…3 минуты, периодичность – до 30 мин. Правка выполняется с помощью специального электрода. Электрические разряды возбуждаются от малогабаритного электроимпульсного генератора, который одновременно может обслуживать 10 станков. В результате применения электроэрозионной правки обеспечивается качественная подготовка круга к работе: устраняются неровности связки и биение круга, исправляется погрешность геометрической формы круга и повышается его режущая способность. В сочетании с применением алмазных кругов с оптимальными характеристиками, обоснованными выше, это позволяет существенно повысить производительность и качество обработки, снизить физиче134 ские нагрузки на рабочего в процессе “ручной” обработки. Список литературы 1. Беззубенко Н.К. Повышение эффективности алмазного шлифования путем введения в зону обработки дополнительной энергии в форме электрических разрядов: автореф. дис. на соискание научн. степени докт. техн. наук: спец. 05.03.01 “Процессы механической обработки, станки и инструменты” / Н.К. Беззубенко. − Харьков, 1995. – 56 с. 2. Чачин В.И. Профилирование алмазных шлифовальных кругов / В.И. Чачин, В.Д. Дорофеев – Минск: Наука и техника, 1974. – 160 с. 3. Новиков Г.В. Обработка алмазными кругами на металлических связках неметаллических материалов. – Физические и компьютерные технологии в народном хозяйстве: Труды 5-й Международной научно-технической конференции, 28-29 мая 2002 г. – Харьков: ХПКП “ФЭД”, 2002. – С. 8-11. 4. Новиков Г.В. Опыт эффективного применения электроэрозионной правки алмазных кругов на металлической связке при обработке натуральных алмазов / Г.В. Новиков // Вісник Харківського національного технічного університету сільського господарства імені Петра Василенка. – 2010. – Вип. 106. – С. 105111. 5. Теоретические основы резания и шлифования материалов: учеб. пособие / А.В. Якимов, Ф.В. Новиков, Г.В. Новиков, Б.С. Серов, А.А. Якимов. – Одесса: ОГПУ, 1999. – 450 с. 6. Новиков Г.В. Обоснование и выбор оптимального электрического режима электроэрозионной правки алмазных кругов на металлических связках / Г.В. Новиков // Вісник Харківського державного технічного університету сільського господарства. – 2005. – Вип. 33. – С. 180-185. Анотація Електроерозійне виправлення алмазного круга при нарізці кришталю Розроблено ефективну технологію електроерозійного виправлення алмазного круга при нарізці кришталю й обґрунтовані умови підвищення продуктивності і якості обробки кришталю алмазними кругами після їхнього електроерозійного виправлення Abstract Spark editing when cutting a diamond wheel cut glass An effective technology changes spark when cutting a diamond wheel cut glass and reasonable conditions improve productivity and quality of processing crystal diamond wheels after their spark changes 135