10. Самойлович Ю. А. Анализ циркуляции

реклама

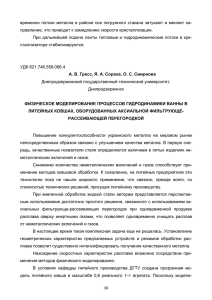

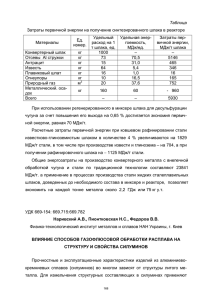

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО УДК 669.189:539 Анализ циркуляции расплава в затвердевающем тонком стальном слябе Ю. А. Самойлович ОАО ВНИИМТ (г. Екатеринбург, Россия) Приведены результаты расчетного анализа течений расплава в жидком ядре затвердевающих стальных тонких слябов при использовании двух конфигураций разливочного стакана. Надежность расчетного анализа обеспечивается использованием современной методики учета эффекта турбулентности на основе двухпараметрической модели Лаундера – Сполдинга, а также универсального численного метода конечных элементов. Ключевые слова: тонкий стальной сляб, затвердевание, циркуляция расплава, эффект турбулентности, модель Лаундера – Сполдинга. а б Рис. 1. Схема погружных разливочных стаканов (а — прямоточный; б — глуходонный) для непрерывного литья тонких слябов ISSN 0038—920X. “Сталь”. № 3. 2010 г. 35 36 ISSN 0038—920X. “Сталь”. № 3. 2010 г. Y, м Y, м 3 1 а 2 V0 3,1 а A1 B1 C1 A2 B2 C2 A1 B1 C1 A2 B2 C2 3,0 2,9 2,8 V0 2,7 2,6 4 2,5 1 3 б 2 U0 3,1 б 3,0 2,9 2,8 U0 2,7 2,6 4 2,5 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 X, м Рис. 2. Характер циркуляции расплава в затвердевающем слябе при использовании прямоточного (а) и глуходонного (б) погружных стаканов: 1 — погружной стакан; 2 — стенка кристаллизатора; 3 — расплав; 4 — твердая корочка Например, в монографии [12, с. 130 – 132] приведены результаты гидравлического моделирования в сопоставлении с данными о введении радиоактивных изотопов в слябы различного сечения. По этим данным глубина проникновения струи в слябы сечением 150×620 мм не превышает 900 – 950 мм. Известны [13, с. 38] результаты определения глубины проникновения струи в жидкую лунку слябов сечением 260×1600 мм, отлитых на МНЛЗ с радиусом закругления 10 м. При использовании погружного стакана глуходонного типа с горизонтально расположенными отверстиями глубина проникновения струи составляет 2,5 – 2,9 м, а при поступлении металла через стакан с боковыми выходными отверстиями, расположенными под углом 65° к горизонту, она оценена 5,4 м. Следует отметить, что использование только термина “глубина проникновения струи” явно недостаточно для описания сложной картины циркуляции расплава в головной части заготовок. В общем случае картина течений расплава включает, помимо основного контура циркуляции, несколько дополнительных крупных и мелких вихрей, структура которых в значительной мере зависит от типа применяемого разливочного устройства. На рис. 3 – 5 приведены результаты математического моделирования течений расплава в головной части тонкого сляба для двух типов разливочных стаканов. Как видно из графиков на рис. 3, а, для прямоточного погружного стакана фиксируется разделение вытекающего из него основного потока расплава на две части: одна прямиком направляется в сторону затвердевающего металла, другая претерпевает поворот на 90° и образует восходящий поток вблизи от твердой корочки, затвердевающей со стороны узкой грани сляба, — это 2,4 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 X, м Рис. 3. Выделение зоны взаимодействия расплава с рафинирующим шлаком для прямоточного (а) и глуходонного (б) стаканов главный контур циркуляции, в котором жидкий металл перемещается против часовой стрелки. В случае истечения из глуходонного стакана (рис. 3, б) вытекающий из его устья основной поток расплава, двигаясь по горизонтали, достигает твердой корочки, отталкивается от нее и лишь на этой стадии претерпевает разделение на две части — с устремлением в толщу затвердевающей стали и с образованием восходящего потока в центральной части сляба. В этом случае главный контур циркуляции характеризуется вращением расплава по ходу часовой стрелки. Характерно, что для обоих типов стакана наблюдается возникновение, помимо главного контура циркуляции, заполняющего значительную часть объема жидкой фазы, еще одного достаточно крупного вихря, расположенного в верхней части жидкого ядра заготовки, вблизи от мениска расплава. Предполагая, что скорость перемещения расплава на этом участке жидкой ванны играет важную роль в процессе взаимодействия неметаллических включений с рафинирующим шлаком, целесообразно более подробно рассмотреть картину течения здесь расплава. С этой целью выделяются крупным планом участки жидкого ядра заготовки, прилегающие к мениску (см. рис. 3), и рассматривается распределение продольной компоненты вектора скоростей течения в трех сечениях A1A2, B1B2, C1C2, указанных стрелками. На рис. 4 представлены графики указанных скоростей, построенные вдоль вертикальной координаты (Y), отсчет которой ведется от уровня Y1 = 2,7 м, соответствующего глубине погружения разливочных стаканов. В случае прямоточного стакана циркуляция расплава в дополнительном (верхнем) вихре происходит по ходу часовой стрелки, причем в области, примыкающей к мениску жидкой ванны (при Y – Y1 ≥ ≥ 0,23 м), знакоположительные значения скорости те- ISSN 0038—920X. “Сталь”. № 3. 2010 г. 37 U, м/с V, м/с 0,03 а 0,02 0,4 а 0,2 2,7 0,01 0 0 2,0 –0,2 3 0,3 –0,01 –0,4 1,5 –0,02 2 –0,03 –0,6 –0,8 –0,04 1 –0,05 –1,0 –0,06 –1,2 1,2 б 1 1,0 0,8 б 0,6 0,4 0,8 2,6 0,2 2 0,6 1,5 0 –0,2 0,4 –0,4 0,2 3 2,5 –0,6 2,4 0 –0,8 2,15 –0,2 0 0,1 0,2 Y – Y1, м 0,3 0,4 –1,0 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 X, м Рис. 4. Распределение горизонтальной компоненты вектора скоростей течения расплава на участке взаимодействия расплава с рафинирующим шлаком в сечениях A1A2 (1), B1B2 (2) и C1C2 (3) для прямоточного (а) и глуходонного (б) стаканов при V0 = 1 м/с Рис. 5. Распределение вертикальной компоненты вектора скоростей течения расплава по сечению затвердевающего сляба на нескольких горизонтах при использовании прямоточного (а) и глуходонного (б) стаканов при V0 = 1 м/с чения изменяются в пределах 1 – 2 см/с. Протяженность вдоль оси X этого вихря невелика и составляет примерно половину размера главного вихря. В варианте глуходонного стакана циркуляция расплава происходит в направлении против часовой стрелки, причем верхний вихрь захватывает практически всю поверхность зеркала жидкой ванны. К этому следует добавить, что значения скорости течения расплава на мениске изменяются в пределах 0,3 – 1 м/с, т. е. они на два порядка выше, чем для прямоточного стакана. Не менее резкие различия (по двум типам стаканов) зафиксированы для потоков расплава, омывающих твердую корочку, затвердевающую со стороны узкой грани сляба. На рис. 5 приведены графики распределения вертикальной компоненты вектора скоростей течения расплава вдоль координаты X на нескольких горизонтах по высоте контрольного участка сляба. Для прямоточного стакана расплав циркулирует в главном контуре против часовой стрелки, причем значения скорости потока на расстоянии 10 – 15 см от поверхности твердой корочки (фронта кристаллизации) изменяются в пределах 10 – 20 см/с. В случае глуходонного стакана расплав движется в главном контуре циркуляции по направлению часовой стрелки; скорости потока на участке столкновения струи с твердой корочкой достигают 0,8 – 0,9 м/с. Известно, что основные качественные особенности циркуляции расплава в жидком ядре заготовок при использовании двух вариантов стаканов неоднократно отмечались на основе результатов физического (гидравлического) моделирования. Наряду с этим следует отметить, что приведенные данные математического моделирования течений расплава с учетом фактора турбулентности струйных течений содержат количественную оценку скоростей течения расплава непосредственно на мениске жидкой ванны, а также вблизи от твердой корочки, затвердевающей на узкой грани сляба. Знания о скоростях течения потоков на указанных участках затвердевающего сляба могут служить предпосылкой для физико-химического анализа взаимодействия неметаллических включений с рафинирующим шлаком (на мениске), а также для анализа деформирования твердой корочки на узкой грани сляба под воздействием струйных течений перегретой стали. На основе полученных значений скоростей течения расплава можно высказать некоторые предварительные соображения относительно взаимосвязи конфигурации погружного стакана и показателей качества непрерывнолитых слябов. Циркуляция расплава в жидкой ванне (незатвердевшей части) сляба при использовании прямоточных стаканов отличается большой “глубиной проникновения струи” и малыми скоростями течения и на мениске ванны, и вблизи от узкой грани сляба. В 38 ISSN 0038—920X. “Сталь”. № 3. 2010 г. таких условиях маловероятно всплывание неметаллических включений с нижних горизонтов к зеркалу ванны. Вместе с тем неинтенсивное течение расплава вдоль твердой корочки в зоне узких граней тонкого сляба не представляет опасности подплавления корочки и ее нежелательного деформирования. При применении глуходонных погружных стаканов картина циркуляции расплава и большие скорости течения вдоль мениска дают основания предположить значительно более эффективную нейтрализацию неметаллических включений в результате взаимодействия с рафинирующим шлаком. Однако высокая скорость течения расплава вдоль твердой корочки (практически равная скорости истечения из стакана) вызывает опасность нежелательного деформирования оболочки слитка под воздействием струи перегретого сплава. Библиографический список Ильин В. И., Федоров Л. К., Коротков Б. А. и др. Управление потоками стали в кристаллизаторе МНЛЗ с помощью разливочных стаканов // Изв. вузов. Черная металлургия. 2002. № 9. С. 19 – 22. 2. Ерошкин С. Б., Бобылев Г. С., Попович В. Н. и др. Опыт применения погружных стаканов фирмы “Foseko GmbH” для слябовой МНЛЗ ОАО “Северсталь” // Сталь. 2007. № 5. С. 61 – 63. 1. 3. Thomas B. G., Mika L. J., Najjar F. M. Simulation of Flow inside a Continuous Slab-Casting // Metallurgical Trans. ; ser B. 1990. Vol. 21B. P. 387 – 400. 4. Huang X., Thomas B. G., Najjar F. M. Modeling Superheat Removal during a Continuous Casting of Steel Slabs // Metallurgical Trans. ; ser. B. 1992. Vol. 23B. P. 339 – 356. 5. Олер К., Оденталь Х., Пфайфер Г., Леманович М. Цифровое моделирование процессов течения и затвердевания металла в МНЛЗ для литья тонких слябов // Черные металлы. 2002. № 8. С. 22 – 28. 6. Черепанов А. Н., Попов В. Н., Комшуков В. П., Фойгт Д. В. Численный анализ структуры течений в затвердевающем расплаве непрерывнолитого слитка стали // Изв. вузов. Черная металлургия. 2007. № 10. С. 41 – 45. 7. Launder B. E., Spalding D. B. The numerical computation of turbulent flows // Comp. Mech. Appl. Mech. Eng. 1974. Vol. 3, № 2. P. 269 – 289. 8. Белоусов В. В., Недопекин Ф. В., Повх И. Л. Тепломассоперенос в затвердевающем бинарном расплаве в условиях смешанной конвекции с учетом турбулентности // Инженерно-физический журнал. 1994. Т. 67, № 3/4. С. 202 – 208. 9. Лойцянский Л. Г. Механика жидкости и газа. — М. : Наука, 1970. — 904 с. 10. Борисов В. Т. Теория двухфазной зоны металлических слитков. — М. : Металлургия, 1987. — 224 с. 11. Тепловые процессы при непрерывном литье стали ; под ред. Ю. А. Самойловича. — М. : Металлургия, 1982. — 152 с. 12. Теория непрерывной разливки. Технологические основы / В. С. Рутес, В. И. Аскольдов, Д. П. Евтеев и др. — М. : Металлургия, 1971. — 296 с. 13. Лейтес А. В. Защита стали в процессе непрерывной разливки. — М. : Металлургия, 1984. — 198 с. УДК 669.18.046.518:621.746.5.047.4.013 Освоение производства непрерывнолитой ×180 мм заготовки сечением 180× из высокоуглеродистой стали А. Г. Левада, Д. Н. Макаров, В. Н. Артюшов, А. Г. Зырянов, Е. Н. Васильев ОАО “Челябинский металлургический комбинат” (г. Челябинск, Россия) Отражены этапы освоения непрерывной разливки высокоуглеродистой стали на заготовку сечением 180×180 мм. Разработаны и внедрены меры для повышения серийности на промежуточный ковш с 3,5 до 10 плавок. Выявлены основные факторы, влияющие на степень развития дефектов макроструктуры «центральная пористость» и ликвационные полоски и трещины «общие» по сечению. Скорректирована технология с целью уменьшения степени развития дефектов макроструктуры. Ключевые слова: непрерывная разливка стали, сортовая МНЛЗ, серийность разливки, качество непрерывнолитой заготовки, макроструктура, неметаллические включения, центральная пористость, внутренние трещины, ликвация. В 2006 г. на Челябинском металлургическом комбинате была введена в строй шестиручьевая сортовая МНЛЗ производства фирмы “Danieli”. Машина предназначена для получения заготовок сечением 100×100, 180×180 мм и диам. 150 мм, причем в случае самого крупного размера — подачей расплава открытой струей или через погружные стаканы. МНЛЗ-4 имеет следующие основные технические характеристики: радиус машины — 9 м, радиусы разгиба — 9 – 16 м, расстояние между ручьями — 1200 мм, металлургическая длина — 24,2 м; вместимость сталеразливочного ковша — 135 – 145 т, промежуточного (максимальная) — 28 т с рабочим уровнем металла 800 мм, или 26 т. Для регулирования потока стали между ковшом и кристал- лизатором предусмотрены система быстрой смены стаканов-дозаторов при открытой струе и стопор-моноблок при закрытой. Электромагнитное перемешивание (ЭМП) выполняется в кристаллизаторе и зоне вторичного охлаждения. Диапазон скоростей вытягивания — от 0,6 до 6,0 м/мин. Механизм качания — гидравлический стационарного типа. На первом этапе освоения технологии разливки закрытой струей высокоуглеродистого сортамента на заготовку сечениям 180×180 мм по заказам Белорецкого металлургического комбината основной задачей было обеспечить разливаемость стали. Серийность разливки составляла всего лишь 3 – 4 плавки на промежуточный ковш из-за затягивания металлопровода ISSN 0038—920X. “Сталь”. № 3. 2010 г. 39 ОАО «Научно-исследовательский институт металлургической теплотехники – ВНИИМТ» Контактная информация Данная статья опубликована в журнале Сталь № 3, 2010 г., посвященном 80 летнему юбилею Научно-исследовательского института ВНИИМТ. Институт ВНИИМТ предлагает эффективные технологии переработки металлургического сырья и энергоэффективные печные агрегаты для металлургии и машиностроения. Если Вас заинтересовала информация, представленная в данной статье Вы можете обратиться по следующим координатам. Научно-исследовательский институт металлургической теплотехники - ВНИИМТ 620137, Российская Федерация, г. Екатеринбург, ул. Студенческая, д. 16 Генеральный директор Зайнуллин Лик Анварович Тел. +7 (343) 374-03-80 Факс.: +7 (343) 374-29-23 Email: aup@vniimt.ru www.vniimt.ru ОАО «ВНИИМТ», 620137, г. Екатеринбург, ул. Студенческая, 16. Тел.:+7 (343) 374-03-80, факс:+7 (343) 374-29-23, email: aup@vniimt.ru, сайт: www.vniimt.ru