Рис.1

реклама

ПРАКТИЧЕСКАЯ РАБОТА № 2

МИКРОМЕТРИЧЕСКИЙ ИНСТРУМЕНТ. СПОСОБЫ ЭКСПЛУАТАЦИИ. ПОВЕРКА

1. Цель работы

Ознакомиться с устройством микрометрического инструмента, его

техническими

и

метрологическими

данными.

Произвести

измерения

микрометрическим инструментом. Поверить микрометрический инструмент.

Оформить результаты измерений протоколом установленной формы, обработать

результаты измерений, дать заключение о годности инструмента.

2. Применяемые приборы и оборудование

Микрометр гладкий типа МК по ГОСТ 6507—78, нутромер

микрометрический по ГОСТ 10—75, глубиномер микрометрический по ГОСТ 7470—

78, образцовые средства поверки по ГОСТ 17215—71, ГОСТ 15985—70 и инструкции

135—63.

3. Общие сведения

К

микрометрическим

инструментам

относятся

микрометры,

микрометрические нутромеры и микрометрические глубиномеры, применяемые для

измерений наружных и внутренних размеров, а также для измерения высот,

уступов, глубин и т. п.

Микрометры с ценой деления 0,01 мм должны изготовляться в соответствии с

требованиями ГОСТ 6507—78 следующих типов: МК —гладкие для измерения

наружных размеров изделий; -МЛ —листовые с циферблатом для измерения

толщины листов и лент; МТ — трубные для измерения толщины стенок труб; МЗ

— зубомерные для контроля длины общей нормали зубчатых колес с модулем от 1

мм; МГ — микрометрические головки; МП — микрометры для проволоки.

Существует ряд конструкций микрометров, выпускаемых зарубежными

фирмами, которые оснащают числовым механизмом. Цифровой отсчет увеличивает

точность отсчета и повышает производительность измерений.

Основные параметры и размеры микрометров типа МК должны

соответствовать требованиям табл. 1 ГОСТ 6507—78.

Микрометрические нутромеры должны изготовляться с пределами измерения 50—

75, 75—175, 75—600, 150—1250, 600—2500, 1250—4000 и 2500—6000 мм.

Нутромеры с пределом измерения до 2500 мм должны поставляться с микрометрической

головкой, а свыше 2500 мм — с микрометрической головкой, оснащенной индикатором

часового типа 0 (цена деления 0,01 мм).

Микрометрические глубиномеры выпускают двух классов точности— 1 и 2 с

пределами измерений от 0 до +150 мм, которые обеспечиваются применением

сменных измерительных стержней. Глубиномер имеет узел микрометрической

подачи, как и у гладкого микрометра. В комплект глубиномера входят

установочные меры, выполненные в виде цилиндров с отверстием и плоскими

измерительными торцами; число и размеры установочных мер зависят от числа и

размеров сменных измерительных стержней.

1

4. Порядок выполнения работы

Измерения микрометрическим инструментом. Измерительные поверхности

инструментов должны быть промыты авиационным бензином марки Б-70 и

протерты чистой мягкой хлопчатобумажной тканью. Затем по шкалам

инструмента проверяют нулевой отсчет или производят настройку на нуль шкалы.

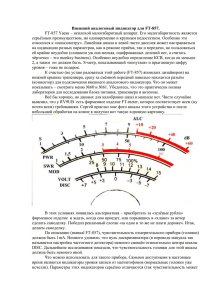

Рис.1

При соприкосновении измерительных поверхностей микрометров между

собой или с поверхностями установочной меры нулевой штрих барабана должен

совпадать с продольной риской стебля, а скос барабана — подойти без зазора к

нулевому штриху стебля. Если штрихи не совпадают, то необходимо закрепить

микрометрический винт стопором, разъединить барабан с микровинтом, совместить

нулевое деление с продольной риской стебля, закрепить и снова поверить нулевое

положение.

Настройку головки микрометрического нутромера на нуль производят по

специальной установочной мере (рис. 1). Головку 2, соединенную с наконечником

5, помещают между рабочими поверхностями меры 1, причем измерительную

поверхность наконечника прижимают левой рукой к нижней рабочей поверхности

меры. Правой рукой, покачивая верхнюю часть головки, поворачивают барабан,

находя кратчайшее расстояние между губками меры, измерительные поверхности

головки должны касаться рабочих поверхностей меры с легким трением. После

этого микрометрический винт закрепляют зажимным винтом, а головку с

наконечником вынимают из меры. Если нулевое деление барабана не совпадает с

продольным штрихом стебля, ослабляют гайку, барабан поворачивают до

совпадения нулевого штриха с продольным штрихом стебля и снова затягивают

гайку на конце микровинта. После установки головки с наконечником на нуль,

его вывинчивают из микрометрической гильзы и к ней присоединяют

необходимое количество удлинителей для расширения пределов измерения

нутромеров.

Установку нулевого положения глубиномера осуществляют следующим

образом. В отверстие шпинделя микрометрического винта вставляют

соответствующий стержень. Основание глубиномера прижимают к плоской

стеклянной пластине либо к плоскости поверочной плиты, либо к торцевой

плоскости установочной меры. Вращая микрометрический винт за трещотку, измерительный стержень приводят в соприкосновение с поверочной плитой,

прокрутив три раза трещоткой. Если нулевой штрих барабана не установится

2

против продольной риски стебля, следует произвести установку на нуль так же,

как и у микрометров.

При отсчетах по шкалам микрометрических инструментов необходимо

руководствоваться следующими правилами: по шкале стебля отсчитывают

микрометровые и полумиллиметровые деления, расположенные левее скоса

барабана, сотые доли миллиметра определяют по штриху барабана,

совпадающему с продольной риской стебля. Если продольный штрих окажется

между штрихами шкалы барабана, на глаз оценивают часть интервала (обычно до

Vs интервала, т. е. до 0,002 мм). Скос на барабане для шкалы сотых долей

миллиметра приближает ее к шкале стебля и тем предохраняет от внесения

значительной погрешности из-за параллакса шкалы.

При измерении гладким микрометром следует руководствоваться

следующим. При измерении небольших изделий микрометр закрепляют в стойке,

а изделие держат левой рукой. Изделие вводят между измерительными

плоскостями микрометрического винта и пятки. Вращая микрометрический винт

правой рукой, при помощи трещотки приводят измерительные поверхности

микрометра в соприкосновение с изделием. Вращение прекращают после

трехкратного действия трещотки и производят отсчет по шкалам микрометра.

При измерении микрометром диаметра цилиндрической детали, ее нужно

проворачивать между измерительными поверхностями для получения правильного размера, при этом линия измерения должна быть перпендикулярна к

образующим и проходить через центр изделия. При измерении расстояния между

параллельными плоскостями линия измерения должна быть перпендикулярна к

плоскости. Если стойка отсутствует, скобу микрометра прижимают двумя

пальцами правой руки к ладони, а двумя другими пальцами (большим и

указательным) вращают микрометрический винт; изделие поддерживают левой

рукой.

Средние и большие изделия устанавливают на поверочную плиту, а

микрометр поддерживают двумя руками. При измерении отводят измерительную

поверхность микрометрического винта, помещают измеряемую деталь, слегка

прижимают пятку к поверхности изделия, а затем доводят трещоткой микровинт

да

соприкосновения с деталью, проверяют отсутствие перекоса,. стопорят микровинт

и производят отсчет. Каждый размер необходимо измерить не менее трех раз. За

результат измерения принимают среднее арифметическое трех отсчетов.

Производя измерения микрометрическим глубиномером, следует учесть,

что при ввинчивании микровинта показания не уменьшаются, как у микрометра, а

увеличиваются. Поэтому цифры на шкале стебля и барабана указаны в обратном

порядке: на стебле цифры возрастают справа налево, а на барабане- по часовой

стрелке. Измеряемую деталь устанавливают на поверочную плиту. Глубиномер

основанием устанавливают на поверхность детали. Левой рукой основание слегка

прижимают к поверхности изделия, а правой рукой при помощи трещотки в конце

хода измерительного стержня доводят его до соприкосновения с другой

поверхностью детали и закрепляют стопорное приспособление. Производят

3

отсчет по шкалам. Измеряют каждый размер не менее трех раз, а затем

подсчитывают среднее арифметическое трех отсчетов.

Перед измерением нутромер настраивают на размер контролируемой

детали, для чего от контролируемого размера необходимо отнять нижний предел

измерения микрометрической головки с наконечником и подобрать

соответствующий удлинитель (если необходимо — несколько удлинителей),

считая от большего к меньшему. Сумма нижнего предела измерения микрометрической головки с наконечником и удлинителей должна быть меньше

требуемого размера, но не более чем на разность между пределами измерения

микрометрической головки

линия

измерения

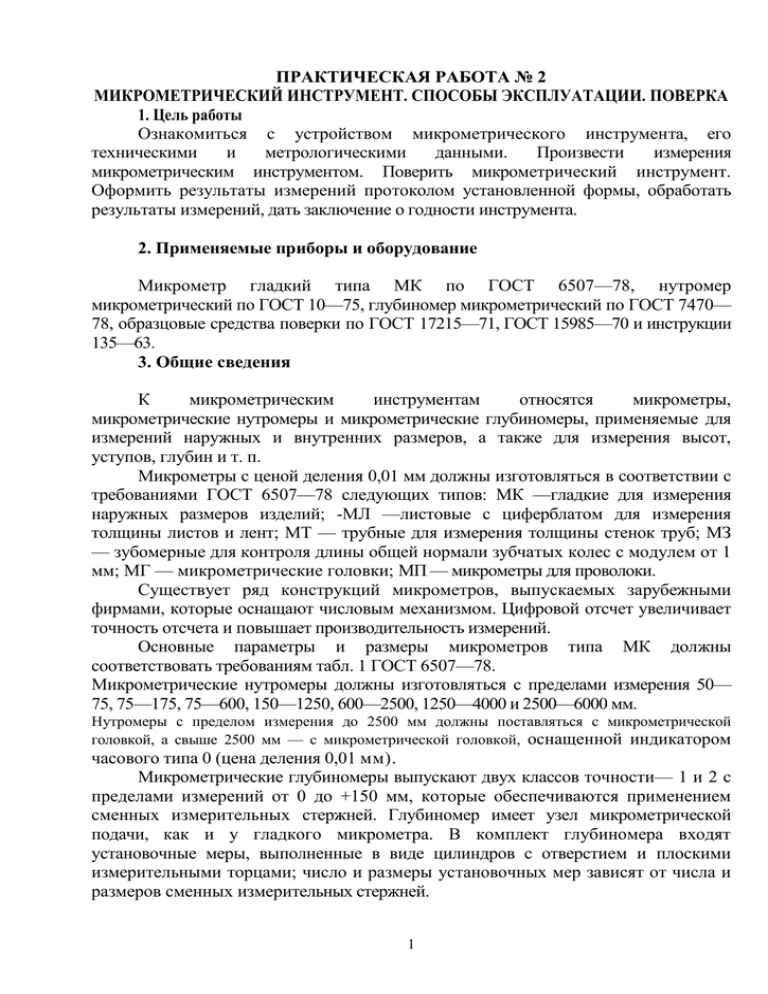

Рис.2

На рис. 2 показана схема измерения нутромером диаметра отверстия. При

измерении цилиндрического отверстия линия измерения должна располагаться по

наибольшему размеру в плоскости, перпендикулярной к оси отверстия и по

наименьшему размеру в плоскости осевого сечения. Следовательно,

микрометрическую голов ку устанавливают на такой размер, чтобы общая длина

нутромера приблизительно соответствовала номинальной длине проверяемого

изделия. Затем нутромер помещают между измерительными поверхностями

проверяемой детали.

Левой рукой измерительную поверхность наконечника прижимают к одной

из поверхностей измеряемой детали, а правой, осторожно вращая барабан,

перемещают микрометрический винт головки (слегка покачивая при этом

нутромер) до соприкосновения с поверхностью детали. Если при покачивании

нутромера ощущается легкое трение при соприкосновении измерительных

поверхностей

микрометрической

головки

с

измеряемой

деталью,

микрометрический винт закрепляют зажимным винтом. Затем проверяют усилие

покачивания, которое должно быть с легким трением, после чего нутромер

выводят из проверяемого отверстия и производят отсчет по шкалам.

Следовательно, при измерении диаметра цилиндрического отверстия

покачивание производится в плоскости его поперечного сечения (определяется

наибольший размер) и в плоскости продольного сечения (определяется

наименьший размер). Оба эти значения размера диаметра отверстия должны быть

равны

При измерении расстояния между параллельными плоскостями правильное

положение измерительных поверхностей, т. е. отсутствие перекоса обеспечивает

наименьшие показания. Результаты измерений записывают в протокол.

4

Поверка микрометра типа МК осуществляется по инструкции 135—61.

При поверке температура окружающей среды должна соответствовать указанной

в табл. 1. Микрометр и установочные меры должны быть промыты авиационным

бензином марки Б-70, протерты хлопчатобумажной салфеткой и размещены на

поверочной плите за 1 ч до проведения поверки. Микрометр, установочные и

концевые меры при поверке следует брать хлопчатобумажной салфеткой.

Таблица 1

Верхние пределы измерений микрометров, мм

Допускаемые отклонения

температуры от 20° С ° С

установочных

микрометров

мер

До 150

±4

±3

Более I5O до 500

±3

±2

»

±2

±1

500 » 1600

1. При внешнем осмотре проверяют отсутствие на наружных поверхностях

микрометра вмятин, заусенцев, ржавчины и забоин. Штрихи шкал должны быть

ровными и четкими.

2. При опробовании необходимо убедиться, что подвижные части

микрометра перемещаются легко, без заеданий, не ощущается трения барабана о

стебель, микрометрический винт легко вращается при помощи трещотки, не

Наблюдается

проскальзывания

трещотки

при

повороте

свободного

микрометрического винта, а стопор надежно закрепляет микровинт.

3. Шероховатость измерительных поверхностей микрометра определяют при

выпуске из производства микроинтерферомет- ром МИИ-4. Шероховатость

поверхностей по ГОСТ 2789—73 на базовой длине 0,25 мм Rа≤0,08 мкм.

4. Измерительное усилие микрометра может быть определено весовым и

динамометрическим методами.

При определении усилия весовым методом микрометр устанавливают

между отметками 20 и 25 мм шкалы, после чего укрепляют в жесткой стойке.

Микрометрический винт должен быть установлен вертикально. В исходном

положении измерительная поверхность микрометрического винта почти касается

плоской поверхности площадки весов. Вращая трещоткой микрометрический

винт, приводят его измерительную поверхность в контакт с плоской площадкой

весов и после проскальзывания трещотки определяют измерительное усилие по

шкале циферблатных весов.

Универсальная стойка к циферблатным весам для определения

измерительного усилия микрометров и измерительных головок состоит из

основания, стержня и кронштейна. При помощи резьбового кольца стержень

свободно может перемещаться в вертикальном направлении. Для того, чтобы он

не проворачивался вокруг своей оси, на нем имеется продольная канавка, в

которую входит конец стопорного винта. Резьбовое кольцо, перемещающее

стержень, укрепляется в отверстии крышки тремя винтами, концы которых

свободно входят в проточку кольца. В верхней части стержня жестко крепится

универсальный кронштейн, на одном конце которого имеются разжимные губки с

5

головкой зажйадного винта для крепления микрометрического инструмента, а на

другом конце — разжимное отверстие с переходными втулками и зажимным

винтом для крепления различных рычажно-зубчатых и оптических головок.

Микрометр зажимается между губками и укрепляется винтом, а затем резьбовой

втулкой опускается вместе со стержнем и кронштейном на плоскую площадку

весов до момента срабатывания трещотки, т. е. до ее проскальзывания.

Динамометрический

метод

определения

измерительного

усилия

микрометров осуществляется при помощи специальных динамометров.

Динамометр вставляют между измерительными поверхностями микрометра.

Вращая микрометрический винт за трещотку до ее проскальзывания и

поддерживая при этом динамометр, замечают, находится ли торец скоса гайки

динамометра между рисками на наконечнике, определяющем допускаемые

пределы измерительного усилия.

5. Отклонение от плоскостности измерительных поверхностей микрометров

поверяют плоскими стеклянными пластинами класса 2 (ГОСТ 2923—75).

Отклонение

от

плоскостности

не

должно

превышать

трех

интерференциональных полос (не бодее 0,9 мкм). Плоскую стеклянную

пластину ПИ60 накладывают на измерительную поверхность неподвижной пятки

либо микрометрического винта и стараются получить наименьшее число интер

ференционных полос. Определяют число полос на каждой из двух измерительных

поверхностей и выбирают худшую из них, т. е. такую, которая имеет большее

отклонение от плоскостности. Отклонение от плоскостности определяют путем

подсчета интерференционных полос или колец.

6. Параллельность плоских измерительных поверхностей микрометров с

пределом измерения до 100 мм поверяют при отпущенном стопорном винте

интерференционным методом плоскопараллельными стеклянными пластинами

(ГОСТ 1121—75) и специальными штихмассами у микрометров с пределами измерений свыше 100 мм.

Пределы допускаемых отклонений от параллельности измерительных

поверхностей микрометров не должны превышать значений, указанных в табл. 2.

Таблица 2

Верхний предел

диапазона

измерениq

микрометров типа

МК,

мм

Допускаемые

отклонения

от

Допускаемое изменение

Предел допускаемой

параллельности

плоских

показаний микрометров

погрешности микрометров,

измерительных

от изгиба скобы при

мкм, для классов точности

поверхно стей, мкм, для

усилии 9,8Н

классов точности

25

1

±2

2

±4

1

1,5

2

2

2

50

±2,5

±4

2,0

2

2

75; 100

±2,5

±4

3,0

3

3

125; 150

±3,0

±5

3,0

4

4

175; 200

±3,0

±5

3,0

4

5

6

225 ; 250

±4,0

±6

4,0

6

6

275; 300

±4,0

±6

5.0

8

6

400

±5,0

±8

5,0

8

8

500

±5,0

±8

7,0

10

10

600

±6,0

±10

7,0

12

12

Плоскопараллельные пластины в зависимости от толщины бывают четырех

типоразмеров; ПМ15, ПМ40, ПМ65 и ПМ90. Рабочие размеры (толщина) пластин

отличаются друг от друга на величину, соответствующую ¼ оборота

микрометрического винта Пластины каждого типоразмера комплектуются в наборы по четыре штуки, например: 15,12; 15,25; 15,37; 15,5D и т. д.

Плоскопараллельную пластину устанавливают (зажимают) между

измерительными поверхностями микрометра и добиваются такого их взаимного

расположения, при котором была бы наименьшая сумма полос на обеих

измерительных поверхностях. Так как применяются четыре пластины, то

получается четыре суммы. Нужно выбрать наибольшую из них для

характеристики отклонения от параллельности микрометра.

Отклонение от параллельности пластин не должно превышать 0,6; 0,8 и 1,0

мкм соответственно для пластин ПМ15, ПМ40 и ПМ65, ПМ90.

7. Положение края скоса барабана относительно нулевого штриха

определяют при начальной установке микрометра. При нулевом отсчете

начальный штрих шкалы стебля должен, быть виден целиком. Расстояние от

торца конической части барабана до ближайшего края штриха не должно

превышать 0,15 мм. Для определения положения торца скоса барабана

микрометр устанавливают в нулевое положение, после чего, вращая микрометрический винт, совмещают торец барабана с краем нулевого (начального)

штриха стебля. Отсчет производят по шкале барабана.

8. Основную погрешность микрометров класса 1 определяют концевыми

мерами класса 1 или образцовыми мерами 4-го разряда, а микрометров класса 2

— концевыми мерами класса 2 или образцовыми мерами 5-го разряда. При этой

поверке следует пользоваться набором концевых мер № 20 по ГОСТ 9038—73

Перед поверкой нужно проверить нулевую установку микрометра, укрепив его в

стойке.

Основную погрешность микрометров определяют через 5 мм: по шкале

стебля и через 1/4 часть оборота шкалы барабана, т. е. по точкам, равномерно

расположенным как по шкале стебля, так и по шкале барабана микрометра.

7

Пределы

измерений микрометров,

мм

Рекомендуемые точки шкалы в которых производится поверка, мм

0-25

5,12; 10,24; 15,36; 21,5; 25,0

25-50

50-75 и т.д.

31,12;35,24; 41,36; 45,5; 50,0

55,12; 60,24; 65,36; 71,5; 75,0 и т. д

Концевые меры помещают между измерительными поверхностями

микрометра, укрепленного в стойке, и трещоткой доводят их до соприкосновения

друг с другом, а затем, прокрутив три раза трещоткой, производят отсчеты по

шкалам микрометра. Полученные показания записывают в протокол и

сравнивают с допускаемыми отклонениями.

Поверка нутромера и глубиномера

Микрометрические нутромеры поверяют по ГОСТ 17215—71, а

глубиномеры — по ГОСТ 15985—70 Нутромеры и глубиномеры поверяют так же,

как и гладкие микрометры. Некоторые отличительные особенности поверки

рассмотрены ниже.

Основную погрешность микрометрической головки нутромера и

микрометрической головки с присоединенными к ней удлинителями можно

определять на горизонтальном оптиметре или оптико-механической машине

методом сравнения с концевыми мерами 5-го разряда по ГОСТ 8.166—75.

При определении погрешности на горизонтальном оптиметре микрометрическую

головку поверяют в следующих пяти точках:

Пределы

измерений микрометров,

мм

50 и 75

150

Рекомендуемые точки шкалы в которых проводят

поверку, мм

2,50; 5,12; 7,36; 10,24; 13,00

5,12; 10,24; 15,36; 21,50; 25,00

Основную погрешность можно определять и на оптико-механической машине

методом непосредственной оценки (с учетом поправок на шкалу прибора) при

условии, что температура помещения (в котором проводится поверка) будет

находиться в пределах (20±2)°С.

Отсчеты по шкалам прибора производят после того, как изменения

показаний, наблюдаемые в отсчетном устройстве, не будут превышать 0,001 мм в

течение 10 мин.

При поверке нутромера методом сравнения прибор необходимо снабдить

сферическими наконечниками с радиусом сферы 14—20 мм, при поверке методом

непосредственной оценки — двумя плоскими наконечниками.

Основная погрешность микрометрического нутромера не должна превышать

следующих значений:

Измеряемые размеры, мм

От 50 до 125

Св 125 до 200

» 200 » 325

» 325 » 500 и т. д.

Предел допускаемой погрешности, мкм

±4

±6

±8

± 10 и т. д.

8

Изменение размера микрометрической головки при зажатом и

освобожденном стопорном винте определяют в одной из поверяемых точек путем

измерения ее размера сначала при освобожденном, а затем при зажатом

стопорном винте. Допускаемая разность размеров не должна превышать ±0,002

мм.

Отклонение от плоскостности измерительных поверхностей основания

глубиномеров определяют плоской стеклянной пластиной типа ПИ100 класса 2 по

ГОСТ 2923—75 интерференционным методом. Допускается отклонение 0,9 мкм.

Плоскую стеклянную пластину накладывают по короткому и длинному ребру

основания и определяют отклонение от плоскостности не по количеству полос на

измерительной поверхности (как у гладкого микрометра), а по прогибу

интерференционных полос. Для определения числового значения отклонения от плоскостности в микрометрах следует мысленно соединить крайние точки полосы а и b—

на рис. 3 и определить размер стрелы прогиба. Значение стрелы прогиба умножают на

длину полуволны (для белого света 0,3 мкм).

Основную погрешность глубиномеров определяют с любым из его

измерительных стержней не одним, а двумя блоками концевых мер 5-го разряда по

ГОСТ 8.166—75 одинакового номинального значения. Глубиномер и концевые

меры устанавливают на плоскую стеклянную пластину либо поверочную плиту

класса 0 и поверяют нулевую установку, а затем погрешность определяют в пяти

точках, равномерно расположенных по длине шкалы стебля и шкалы барабана

(те же точки, что и у гладкого микрометра).

Рис.3

Основная

погрешность глубиномера

указанных в табл. 3.

не должна

превышать значений,

Таблица 3

Предел допускаемой погрешности,

мкм, для класса точности

Измеряемые размеры, мм

1

До 100

Св 100

±3

±4

9

2

±5

±6

5. Обработка результатов измерений

ПРОТОКОЛ №1

Измерения изделий микрометрическим инструментом

3 а вод – изготовитель __________________ Заводской номер_________________

Предел измерения__________________ Концевые меры длины класса________________

Цена деления______________________ разряда________________________

Предельная погрешность измерения

Температура окружающей среды—°С

____________________________________ Номер измеряемого изделия______________

Эскиз микрометрического инструмента

Схема

измерения

изделия

1. Результаты измерений гладким микрометром и микрометрическим

нутромером

№ п/п

ОбознаСечения, перпендикулярные оси

чения

по черI

II

III

тежу

Направления

1

2

1

2

1

Предельные Заклюразмеры по

чение

чертежу, мv о годности

2

Заключение о годности________________________________________________________

Фамилия учащегося______________ Группа_______________________________________

Дата выполнения работы__________ Дата сдачи работы_____________________________

Подпись учащегося_____________ Оценка____________________

Подпись преподавателя___________________________

10

ПРАКТИЧЕСКАЯ РАБОТА № 3

ИНДИКАЕОРЫ ЧАСОВОГО ТИПА.

СПОСОБЫ ЭКСПЛУАТАЦИИ. ПОВЕРКА.

1. Цель работы

Ознакомиться с устройством индикаторов часового типа, их техническими и

метрологическими данными. Произвести измерения индикаторами часового типа. Поверить

индикаторами. Оформить результаты измерений протоколом установленной формы,

обработать результаты измерений, дать заключение о годности индикаторов.

2. Применяемые приборы и оборудование

Индикаторы часового типа(ГОСТ5577-68); приспособления к индикаторам, поверочная

плита(ГОСТ10905-75),центра, детали, соответствующих номеров и другие средства поверки.

3. Общие сведения

Индикаторы часового типа относятся к рычажно-механическим измерительным приборам.

Отличительной особенностью этих приборов является наличие стрелки. Принцип действия

рычажно-механических приборов основан на преобразовании незначительного

перемещения измерительного стержня при помощи передаточного механизма в более

значительное и удобное для отсчѐта перемещение стрелки по шкале.

В зависимости от устройства передаточного механизма рычажно-механические

измерительные приборы в основном можно разделить на приборы с зубчатой, рычажнозубчатой и пружинной передачей.

Индикаторы относятся к приборам с зубчатой передачей. По ГОСТ 577-68 они делятся на

два типа: ИЧ-с перемещением измерительного стержня параллельно шкале (рис.1), ИТ-с

перемещением измерительного стержня перпендикулярно шкале(рис2). Индикаторы имеют

цену деления шкалы 0,01мм и выпускаются с пределами измерения 0-5 и 0-10мм при

диаметре корпуса 60мм, а также с пределами измерения 0-2 и 0-3мм при диаметре корпуса

42мм (малогабаритные).

11

Осевой

измерительный стержень связан с радиальным измерительным стержнем

промежуточным угловым рычагом с передаточным отношением, равным 1.

Основные технические и метрологические характеристики индикаторов различных

моделей приведены в табл.1. Выпускаются также индикаторы моделей ИЧ25 и ИЧ50 с

пределом измерения 25 и 50 мм и др.

Индикаторы имеют сравнительно большие погрешности, в основном вследствие биения

триба и зазоров в его опорах. Погрешность обратного хода (реверсирования) равна для

классов 0и1 соответственно2и3мкм.

4.

Порядок выполнения работы

Измерения с помощью индикатора часового типа. Индикаторы широко используются не

только в измерительных лабораториях, но и в производственных условиях. Они применяются

для относительных измерений, т.е. для измерений методом сравнения с концевыми мерами,

либо с образцами, по которым настраивают прибор.

На рис.3 показано измерение индикатором радиального биения вала и торцевого биения

зубчатого колеса. На рисунке: 1-вал; 2,5,8-индикаторы; 3-пределы; 4-зубчатое колесо; 6валик; 7-центр.

Индикаторы, как правило, применяются в комплекте с различными приспособлениями,

стойками и штативами. Устанавливают индикатор так, чтобы линия измерения и ось

измерительного стержня совпадали, т.е. ось измерительного стержня располагалась

перпендикулярно к исследуемой поверхности либо оси. В этом случае будет соблюдѐн

принцип компарирования (принцип Аббе).

Поверка индикаторов часового типа. При проведении поверки необходимо соблюдать

следующие условия: температура окружающей среды (20±5)°С; изменение температуры в

течение 1 ч не должно превышать 2°С.

1.При внешнем осмотре должно быть установлено соответствие индикатора требования

ГОСТ577-68. Штрихи и цифры должны быть чѐткими, с ровными краями. Стекло должно

быть прозрачным, чистым, без пузырей, царапин и других дефектов, искажающих отсчѐт.

Конец стрелки должен перекрывать короткие штрихи шкалы не менее чем на 0,3мм и не

более чем на 0,8мм их длины. На рабочих поверхностях прибора не должно быть царапин,

забоин и следов коррозии.

2. При опробовании необходимо убедиться, что перемещение подвижных частей

индикатора происходит плавно, без задержек и заеданий. Стрелка должна быть посажена

на ось плотно. При резких передвижениях измерительного стержня или при его остановке

стрелка не должна проворачиваться на оси. При снятии давления с измерительного стержня

вдоль оси стрелка должна возвращаться в исходное положение и в нерабочем состоянии

индикатора находиться слева от оси измерительного стержня на расстоянии 20-25 делений

у индикатора с пределом измерения 0-5 и 0-10мм и на расстоянии10-15 делений у

индикатора с пределом измерения 0-2мм.

12

При установке индикатора по указателю на любое число полных оборотов отклонение

большой стрелки от нуля не должно превышать 15 делений.

Общий ход измерительного стержня должен превышать рабочий ход не менее чем на

0,5мм у индикаторов с пределом измерения 0-5 и 0-10мм и не менее чем на 0,3мм у

индикаторов с пределами 0-2мм. Плавность перемещения измерительного стержня

определяют на приборе ППИ-3 либо на микрометрическом приспособлении медленным

перемещением микровинта. При этом наблюдают за движением стрелки, которое должно

быть без задержек и скачков.

3. Шероховатость измерительной поверхности наконечника определяют сличением с

образцами шероховатости. Она должна составлять Ra≤0,08.

4. Высоту расположения стрелки рад шкалой определяют по параллаксу стрелки

относительно штрихов шкалы, производя поворот прибора вокруг оси, параллельной

стрелке, приблизительно на угол 45°. При этом параллакс не должен превышать 0,5

деления. Высота расположения стрелки над шкалой не должна превышать 0,7мм.

5. Наибольшее измерительное усиление и колебание измерительного усилия на всѐм

пределе измерения определяют на циферблатных весах типа ВНЦ-2 при помощи

специальной стойки с микрометрической подачей.

Для того, чтобы определить измерительное усилие индикатора, его зажимают в отверстии

переходной втулки кронштейна. Затем при помощи резьбового кольца измерительный

стержень индикатора приводят в соприкосновение с концевой мерой 8-10мм, уложенной на

плоской площадке весов; при вращении резьбового кольца с начала движения стрелки и в

пределах числа оборотов индикатора определяется минимальное и максимальное усилия

пружины индикатора по показаниям стрелки весов. Таким образом, равномерно опуская

индикатор (совершая прямой ход) и поднимая его (совершая обратный ход), определяют по

шкале наибольшее и наименьшее усилия отдельно при прямом и обратных ходах

измерительного стержня.

Наибольшая разность(при прямом и обратном ходах

измерительного стержня)

наибольшего и наименьшего измерительного усилия дает колебание измерительного

усилия на всѐм пределе измерения индикатора.

Колебание измерительного усилия при изменении направления движения измерительного

стержня определяют следующим образом. Опуская с помощью кольца индикатор и

наблюдая за перемещением стрелки, производят первый отсчѐт по шкале весов

измерительного усилия при нахождении стрелки поверяемого индикатора примерно на

середине всего интервала измерения индикатора. Затем измерительный стержень

индикатора продолжают перемещать в том же направлении ещѐ на 1-2мм, после чего

изменяют направление движения индикатора, медленно поднимая его вверх и наблюдая за

стрелкой.

Второй отсчѐт измерительного усилия производят по шкале весов в тот момент, когда

стрелка вновь вернѐтся в ту же точку шкалы, где был взят первый отсчѐт.

Разность двух полученных отсчѐтов измерительного усилия при изменении направления

движения измерительного стержня.

Наибольшее измерительное усилие, колебание измерительного усилия, определѐнное

раздельно при прямом и обратном ходах, колебание измерительного усилия при изменении

направления движения измерительного стержня не должны превышать значений,

указанных в табл.2 ГОСТ577-68.

6.Изменение показаний индикатора при нажиме на стержень в направлении,

перпендикулярном

его

оси

определяют

приспособлением,

полазанным

на

рис.4а,тарированным на усилие 2-3Н (200-300гс).Индикатор должен быть укреплѐн в

жѐсткой стойке, в микрометрическом приспособлении или на приборе. При этом индикатор

устанавливают в исходное положение с предварительным перемещением (натягом)

измерительного стержня, равным 0,5 мм для индикаторов ИЧ02 и 1 мм для индикаторов

13

ИЧ05 и ИЧ10. Точную установку стрелки в исходное положение производят после одноили двукратного предварительного арретирования измерительного стержня индикатора.

Изменение показаний индикатора под действием бокового усилия определяют с четырѐх

сторон динамометрическим приспособлением (рис.4,б).

Изменение показаний индикатора при нажиме на стержень

в направлении,

перпендикулярном его оси с усилием, равным 2-2,5Н (200-250гс), не должно превышать 0,5

деления шкалы.

7.Размах показаний индикатора определяют на микрометрическом приспособлении или на

приборе так же, как и в предыдущей поверке, пятикратным

арретированием

измерительного наконечника. При арретировании измерительный стержень поднимают в

пределах 0,5-0,6 рабочего хода индикатора и свободно опускают под действием

измерительного усилия. Размах показаний определяют как разность между наибольшим и

наименьшем из десяти полученных отсчѐтов. Она не должна превышать 0,003мм.

Результаты определения размаха показаний записывают по следующей форме:

Предел

Количество

измерений

начальный

измерения

средний

конечный

размах

1

2

3

4

5

8.Основную погрешность индикатора определяют на микрометрическом приспособлении (

с использованием узла микрометрической подачи, основная погрешность которого и

мѐртвый ход не должны превышать ±0,002 мм), на приборах 2ПКИ и ППИ-3 на всѐм

пределе измерения, в пределах любого 1 мм (оборота) и на участке 0,1мм.

14

Индикаторы поверяют при помощи специального микрометра (рис.5), у которого вместо

неподвижной пятки имеются стопорный винт и втулка. Индикатор 1 помещают в

приспособление 2 и, вращая микрометрический винт 3, устанавливают стрелку индикатора

на нулевую отметку шкалы так, чтобы она расположилась параллельно линии измерения (с

наибольшим натягом). При такой установке (стрелка на нуле шкалы индикатора) против

продольной риски стебля может находиться любое оцифрованное деление шкалы барабана

микрометра. Показания индикатора сравнивают с показаниями микрометрической пары

класса 1.

Основную погрешность индикатора на всѐм пределе измерения и на одном обороте

определяют через 0,2мм при прямом и обратном направлениях, вращая микрометрический

винт только в одну сторону. Вращая его через 20 делений, следят за перемещением стрелки

по шкале. Определяют погрешность индикатора в каждой поверяемой точке и показания и

показания записывают в табл.2. В этой таблице приведены погрешности индикатора ИЧ05,

полученные при поверке на всѐм пределе измерения (наибольшая погрешность 16мкм).

Под погрешностью в каждой точке понимают разность между отсчѐтами по индикатору в

данной точке и отсчѐтом по микрометру.

Необходимо последнее показание, полученное при прямом ходе, записать как первое

показание при обратном ходе. Знак погрешности в каждой точке при обратном ходе такой

же, как если бы отсчѐт производился при прямом ходе.

Под основной погрешностью индикатора в пределах данного участка понимают сумму

абсолютных значений наибольших

положительной и отрицательной погрешностей,

выявленных на данном участке при прямом т обратном ходах измерительного стержня.

Поверку в пределах одного оборота проводят, как правило, на худшем обороте, который

выбирают на основании результатов поверки на всѐм пределе измерения (таблю3).

Наибольшая погрешность на одном обороте 10мкм.

15

Таблица 3

Номер оборота

Прямой ход

0

20

40

0

-9

-6

3

60

-3

80

-1

Отметки шкалы

Обратный ход

0

20

40

-1

-1

-2

60

-3

80

-8

0

+1

Участок 0,1мм (нормированный) выбирают, как правило, на втором обороте. Поверку на

нѐм проводят через 0,01мм при прямом и обратном направлениях (табл.4). Наибольшая

погрешность на нормированном участке 6 мкм.

9. Погрешность обратного хода (погрешность реверсированная) можно определять на

микрометрическом приспособлении или приборе ППИ-3 .

Погрешность обратного хода на микрометрическом приспособлении определяют

следующим образом. Стрелку индикатора устанавливают в нулевое положение (стрелка

расположена параллельно линии измерения ), а против продольной риски стебля

устанавливают на шкале барабана любое оцифрованное

деление. Плавно вращая

микровинт, перемещают измерительный стержень внутрь корпуса до начала пятого

оборота. При точном совмещении соответствующего штриха барабана с продольным

штрихом стебля производят первый отсчѐт по шкале поверяемого индикатора. Затем

продолжают перемещать измерительный стержень дальше внутрь корпуса; при этом

стрелка проходит ещѐ 5-10 делений шкалы, после чего медленно и плавно изменяют

направление перемещения измерительного стержня. Теперь измерительный стержень

перемещают в обратном направлении (наружу). При точном совмещении того же штриха

барабана с продольной риской стебля производят второй отсчѐт по шкале индикатора в

начале пятого оборота (данном примере предел измерения индикатора 0-5мм).

Таблица 4

Направление

хода

Прямой

Обратный

Порядковые номера штрихов нормированного участка

1

0

-2

2

-1

-3

3

-2

0

4

-2

0

5

-3

-1

6

-2

-4

7

-1

-3

8

0

-2

9

+1

-1

10

+2

+1

11

+1

-

Погрешность обратного хода будет равна разности первого и второго отсчѐтов по шкале

индикатора, полученных в одной и той же точке поверяемого индикатора при прямом ходе

измерительного стержня и после изменения направления движения измерительного

стержня.

Погрешность обратного хода (реверсирования) не должна превышать 2 и 3 мкм для

классов 0 и 1 соответственно.

Поверка индикатора часового типа на приборе ППИ-3. Поверку основной погрешности

индикатора часового типа можно производить, используя также приборы 2ПКИ и ППИ-3.В

табл.5 приведены основные технические характеристики приборов.

характеристика

Приспособление с

микрометрической

головкой класса 1

Предел измерения, мм.

Цена деления

отсчѐтного устройства,

мм.

0-25

0,01

(по шкале поверяемого

индикатора)

Увеличение

наблюдаемого

изображения

поверяемого

индикатора

1*

Таблица 5

Числовое значение характеристики для приборов

2ПКИ

0-10

0,01

ППИ-3

0-10

0,01

1*

2,6*

16

Допускаемая

погрешность

показаний, мм

±0,002

±0,002

0,003на всѐм пределе

измерения;

0,002 на любом участке

1мм.

привод

от руки

электрический

электрический

2.Результаты измерений микрометрическим глубиномером

№ п/п

Измеряемый

элемент

Предельные

размеры по

чертежу, мм

Результат

измерения

погрешность

Определение

глубины

Заключение о годности __________________________________________________________

Фамилия учащегося_____________ Группа_____________________________

Дата выполнения работы_________ Дата сдачи работы___________________

Подпись учащегося______________ Оценка____________________________

Подпись преподавателя____________________________________

Протокол № 2

Поверка гладкого микрометра

Завод-изготовитель______________

Заводской номер_____________________

Предел измерения_______________

Концевые меры длины класса__________

Цена деления___________________

разряда_____________________

Погрешность поверки____________

Температура окружающей среды_____°С

17

ПРАКТИЧЕСКАЯ РАБОТА № 4

НУТРОМЕРЫ ИНДИКАТОРНЫЕ.

СПОСОБЫ ЭКСПЛУАТАЦИИ.ПОВЕРКА.

1. цель работы

Изучить устройство индикаторных нутромеров, их технические и метрологические данные.

Произвести измерения индикаторным нутромером. Поверить индикаторный нутромер.

Оформить результаты измерений протоколами установленной формы, обработать результаты

измерений и дать заключение о годности нутромеров.

2. Применяемые приборы и оборудование

Индикаторные нутромеры с ценой деления 0,01мм по ГОСТ868-72,приспособления к

нутромерам, поверочная плита по ГОСТ10905-75, средства поверки по ГОСТ8.099-73 и другие

рекомендуемые средства поверки.

3. Общие требования Индикаторные нутромеры применяют для измерения внутренних

размеров . Их изготовляют со следующими пределами измерения: 6-10; 10-18; 18-50; 50-100;

100-160; 160-250; 250-450; 450-700; 700-1000мм.

На рис.1 показана конструкция индикаторного нутромера для отверстий свыше 18мм. В

корпусе 12 закреплена втулка9, в которую ввернут регулируемый неподвижный

измерительный стержень 11, имеющий доведѐнную сферическую поверхность и закрепляемый

после установки на размер гайкой 10.В направляющей другого конца втулки помещѐн

измерительный стержень 14, перемещение которого через рычаг 8, вращающийся на оси, и

стержень 7, передаѐтся индикатору 1. Измерительные контакты рычага образуются

запрессованными в него шариками 13. Измерительное усилие создаѐтся совместным

действием индикатора и пружины 2. Стержень 7 заключѐн в трубку 6, на которую надевается

теплоизоляционная втулка 3. В отверстие корпуса нутромера вставлены направляющие

стержни центрирующего мостика 4. Действием пружин 5 мостик в свободном состоянии

выдвигается вперѐд до упора в ограничитель. При введении нутромера в контролируемое

отверстие центрирующий мостик, прижимаемый пружинами к поверхности отверстия,

устанавливает линию измерения в плоскости осевого сечения.

Пределы измерений, глубина измерения и перемещение измерительного стержня

нутромеров должны соответствовать указанным в табл.1 ГОСТ868-72.

18

4.Порядок выполнения работы

Измерения индикаторным нутромером производят методом сравнения. В качестве образца

для настройки могут быть применены концевые меры, установочные скобы, кольца и т.д.

Перед измерением нутромер нужно настроить на требуемый размер, т.е. установить в нулевое

положение по блоку концевых мер, соответствующему номинальному размеру

контролируемого отверстия. В зависимости от этого размера из комплекта к нутромеру

необходимо выбрать измерительный стержень нужного размера и завинтить в корпус

нутромера. Блок концевых мер класса 2 по ГОСТ 9038-73 устанавливают между боковинами и

закрепляют в державке зажимным устройством. Сменный измерительный стержень

вывинчивают до тех пор, пока стрелка индикатора не сделает одного полного оборота. Эта

операция- создание предварительного натяга прибору – обеспечивает надѐжный контакт

измерительных поверхностей пятки и измерительного стержня с деталью и гарантирует

высокую точность измерений.

При работе нутромером необходимо иметь в виду, что при увеличении размера стрелка

индикатора поворачивается против часовой стрелки, а при уменьшении- по часовой стрелке.

При установке на нуль, так же, как и при измерении, нутромер, необходимо покачивать

(рис. 2), чтобы определить его правильное положение, отвечающее наименьшему расстоянию

между боковинами 6 и 7, помещѐнными в струбцинку 8 и зажатыми стопорным винтом 9.

Этому наименьшему расстоянию, равному блоку концевых мер 10, будет соответствовать

крайнее левое положение стрелки, т.е. наименьшее показание по индикатору. К этому

делению подводят нулевой штрих шкалы индикатора 4, вращая ободок индикатора либо,

сменный измерительный стержень 2. Индикатор зажимается в корпусе нутромера стопорным

винтом 5. Более точную установку на требуемый размер осуществляют по аттестованному

установочному кольцу. При этом исключается погрешность, вносимая неточным

расположением центрирующего мостика 1. После установки сменный измерительный

стержень закрепляют контргайкой и, проверив правильность нулевой установки, переставляют

нутромер в контролируемое отверстие. Нутромер нужно поддерживать рукой за термоизолятор

3. Покачивая нутромер в отверстии, определяют отклонение от размера, на который он был

настроен.

Отклонения, полученные при прямом ходе, т.е. при вращении по часовой стрелке,

отнимают(так как измеряемое отверстие меньше настроенного размера), а отклонения,

полученные при движении против часовой стрелки, прибавляют (размер отверстия больше

настроенного размера) к блоку концевых мер.

Отверстия измеряют не менее чем в трѐх сечениях, перпендикулярных к оси отверстия, и не

менее чем в двух взаимно перпендикулярных направлениях в каждом сечении. Полученные

результаты заносят в протокол (табл.1) и определяют годность изделия. После измерения

необходимо проверить по блоку концевых мер, не сбилась ли нулевая установка нутромера.

19

Таблица 1

направление

отсчѐт

Овальность

1

1/2

60,55/60,53

0,02

2

3

1/2

1/2

60,56/60,54

60,52/60,50

0,02

0,02

сечение

конусность

бочкообразность

или вогнутость

Заключение о

годности

Схема

измерения

отверстия

Изделие

бракуется(0,04

не укладывается

в допуск)

0,04

Поверяют индикаторные нутромеры по ГОСТ8.099-73. Условия поверки должны

соответствовать нормальным условиям выполнения линейных измерений по ГОСТ8.050-73 по

IX ряду нутромеров с пределами измерений до 100мм и VIII ряду для нутромеров с пределами

измерений свыше 100мм.

Перед поверкой нутромер и принадлежности должны быть промыты чистым авиационным

бензином марки Б-70, протѐрты чистой салфеткой и разложены на поверочной плите в

помещении, где проводится поверка.

1. При внешнем

осмотре необходимо убедиться в соответствии нутромера требованиям ГОСТ868-72.

Наружные металлические поверхности нутромеров должны иметь надѐжное

противокоррозийное покрытие. На них не должно быть дефектов (забоин, трещин, следов

коррозии и т.д), влияющих на эксплуатационные свойства нутромеров либо портящих их

внешний вид.

Измерительные поверхности стержней должны быть оснащены твѐрдым сплавом. Нутромеры

должны иметь ручки из металла с малой теплопроводимостью .

2. Опробованием проверяют взаимодействие частей нутромера. Сменные измерительные

стержни должны ввинчиваться в корпус нутромера от руки и надѐжно крепиться.

Индикатор также должен быть надѐжно закреплѐн в корпусе нутромера. Перемещения

подвижного измерительного стержня нутромера и стрелки индикатора должны быть

плавными.

3. Радиусы сфер определяют предельными калибрами- радиусными шаблонами.

Измерительные поверхности стержней должны иметь радиусы сфер, указанные в табл.4

ГОСТ868-72.

4. шероховатость измерительных поверхностей стержней и опорных поверхностей

центрирующих мостиков определяют визуально сравнением с помощью лупы

увеличением2,5-4* (ГОСТ7594-75)с соответствующими образцами

шероховатости(ГОСТ9378-75). Шероховатость измерительных поверхностей стержней

должна быть не ниже Ra≤0,16мкм, а опорных поверхностей центрирующих мостиков не

ниже Ra≤0,63мкм.

5. Перемещение измерительного стержня определяют непосредственно по шкале нутромера,

установленного в микрометрическом приспособлении в начале от его крайнего положения

(с момента начала движения стрелки индикатора) до совпадения нанесѐнной на нѐм риске с

торцом корпуса нутромера и далее от этого положения до упора. Перемещение

измерительного стержня должно соответствовать значениям, приведѐнным в табл.1

ГОСТ868-72.

6. Измерительное усилие нутромера и центрирующего мостика определяют настольными

циферблатными весами типа ВНЦ-2, для чего нутромер закрепляют в стойке так, чтобы

рабочие поверхности измерительного стержня и мостика находились над плоской

площадкой весов.

При поверке измерительного усилия стержня для того, чтобы мостик 1 не соприкасался с

площадкой весов 3, на неѐ укладывают концевую меру 2 (рис.3), уравновешивают, после чего

постепенно нажимают на нее, перемещая кронштейн стойки с закреплѐнным в нѐм

нутромером. В момент, когда стрелка индикатора начала перемещаться, снимают показания по

20

шкале весов. Показания снимают также в середине и конце диапазона перемещения стрелки

индикатора.

Усилие центрирующего мостика определяют аналогичным способом с той лишь

разницей, что вместо одной меры укладывают на чашку две концевые меры одного размера

либо специальную прокладку шириной и высотой не менее 20мм, которая служит для

исключения контакта измерительного наконечника с поверхностью чашки весов.

После уравновешивания прокладки определяют усилие центрирующего мостика,

наблюдая перемещение мостика в пределах его рабочего хода.

Измерительное усилие нутромера и усилие центрирующего мостика должны

соответствовать значениям, указанным в табл.2 ГОСТ-868-72.

У нутромеров с верхним пределом измерений 450мм и более усилие центрирующего

мостика определяют, непосредственно нагружая мостик симметрично расположенными гирями

равной массы. При этом масса гирь должна быть меньше усилия, указанного в ГОСТ868-72, на

значение массы мостика (270г- у нутромера 450-700; 680г- у нутромера 700-1000).

7. Погрешность нутромера, вносимую неточным расположением центрирующего

мостика, определяют на нижнем пределе измерений. У нутромеров с верхним пределом

измерений до 250мм эту погрешность определяют по кольцу (см.приложение 2 к ГОСТ8.00973) и блоку концевых мер (ГОСТ9038-73) с боковиками. Разность размеров контролируемого

кольца и размеров блока концевых мер не должна превышать 0,02мм.

В нутромере закрепляют сменный измерительный стержень, соответствующий нижнему

пределу измерения. Номинальный внутренний диаметр кольца должен быть равен нижнему

пределу измерений поверяемого нутромера.

Разность размеров диаметра кольца и блока концевых мер, закреплѐнного между

боковинами, определяют:

Для колец диаметром до 13,5мм- на горизонтальном оптиметре с электроконтактной

головкой;

Для колец диаметром от 13,5 до 150мм- на горизонтальном оптиметре (ГОСТ5405-75) с

приспособлением для внутренних измерений;

Для колец диаметром от 13,5 до 160мм- на оптико-механической машине с

приспособлением для внутренних измерений.

Горизонтальный оптиметр с приспособлением для внутренних измерений либо оптикомеханическую машину настраивают по соответствующему блоку концевых мер, а затем

определяют диаметр кольца, т.е. разность их размеров. Указанную разность определяют также

поверяемым нутромером.

Отклонение от определѐнной разности на вышеперечисленных средствах измерений и

отклонение, отсчитанное по нутромеру, не должно превышать 1/3 деления шкалы индикатора.

У нутромеров с верхним пределом измерений более 250мм погрешность, вносимую

неточным расположением центрирующего мостика, определяют только по кольцу. Для этого

нутромер вводят в кольцо вначале с отключенным центрирующим мостиком и измеряют

диаметр отверстия в определѐнном сечении. После этого измеряют тот же диаметр с

центрирующим мостиком. Разность отсчѐтов не должна превышать 1/3 деления шкалы

индикатора.

8. Размах показаний нутромера 1 (рис.4) определяют на приспособлении с

микрометрической головкой 2 (ГОСТ6507-78). Для этого микрометрический винт головки

21

устанавливают десять раз в одно и то же положение, подводя винт каждый раз с одной и той же

стороны и производя каждый раз отсчѐт по шкале индикатора.

Наибольшая разность между показаниями нутромера определяет размах показаний и не

должна превышать 1/3 деления шкалы индикатора.

9. Основную погрешность нутромера определяют на приспособлении, что и в п.8,

методом сравнения показаний нутромера с показаниями микрометрической головки класса

точности 1. Микрометрическую головку необходимо дополнительно аттестовать на участке,

равном 9,6 мм и в девяти точках через 1,2мм и на этом участке определять основную

погрешность нутромера. Индикатор нутромера должен быть аттестован на соответствие классу

1 по ГОСТ 577-68.

Поверяемый нутромер укрепляют в приспособлении таким образом, чтобы стержень

был сосен микрометрическому винту. В начальном положении предварительно перемещают

стержень(натяг) индикатора нутромера примерно на 1мм. Затем стрелку нутромера

устанавливают на нулевой штрих шкалы. Микрометрический винт головки перемещают через

интервалы, указанные в табл.2, отсчѐт производят по поверяемому нутромеру.

Погрешность определяют при прямом ходе измерительного стержня.

Пределы

измерения

-10 10-18

18-50

50-100; 100-160;

160-250

250-450; 450-700;

700-1000

Таблица 2

Интервалы, через которые определяют основную погрешность

В пределах всего перемещения

измерительного стержня

На любом участке 1мм

На любом участке 0,1мм

0,05

0,1

0,3

0,5

0,1

0,1

0,1

0,02

-

Участки хода стержня, на которых определяют основную погрешность в пределах 1 и

0,1мм, выбирают на основании результатов определения погрешности нутромера на всѐм

пределе измерения. Эти участки должны содержать наибольшую алгебраическую разность

отклонений в показаниях нутромеров по сравнению с другими участками.

Основная погрешность нутромеров не должна превышать значений, указанных в табл.3

ГОСТ868-72.

Пример заполнения протокола по определению основной погрешности нутромеров на

всѐм диапазоне измерений приведѐн в табл.3, на участке в 1мм- в табл.4.

Поверяемые

интервалы

Отсчѐты по

индикатору

0,0

0,3

0,6

0,9

1,2

1,5

1,8

0,0

0,298

0,600

0,898

1,200

1,497

1,800

Погрешность

поверяемого

интервала

-0,002

-0,002

-0,003

-

Поверяемые

интервалы

Таблица 3

Отсчѐты по

индикатору

2,1

2,4

2,7

3,0

3,3

3,6

3,9

2,099

2,401

2,701

3,000

3,302

3,600

3,901

Погрешность на всѐм диапазоне равна (-0,003)-(+0,002)=0,005мм.

22

Погрешность

поверяемого

интервала

-0,001

+0,001

+0,001

+0,002

+0,001

ПРАКТИЧЕСКАЯ РАБОТА № 5

РЫЧАЖНЫЕ СКОБЫ ТИПА СР. СПОСОБЫ ЭКСПЛУАТАЦИИ.

ПОВЕРКА.

1. Цель работы

Изучить устройство рычажных скоб типа СР, их технические и метрологические данные.

Произвести измерения рычажной скобой. Поверить еѐ. Оформить результаты измерений

протоколами установленной формы, обработать результаты измерений и дать заключение о

годности рычажной скобы.

2.Применяемые приборы и оборудование

Рычажная скоба типа СР (ГОСТ 11098-75),концевые меры длины, класса2 (ГОСТ903873),детали, подлежащие измерению, образцовые средства поверки согласно ГОСТ8.359-79 и

другие рекомендуемые средства поверки.

3.Общие сведения

Рычажные скобы типа СР выпускаются шести пределов измерения:0-25; 25-50; 50-75; 75100; 100-125; и 125-150мм. Предел измерений по шкале отсчѐтного устройства ±0,14мм, цена

деления 0,002мм.

В отличие от рычажных микрометров скобы предназначены для измерения методом

сравнения наружных размеров и отклонения изделий от правильной геометрической формы.

Рис. 1

Отсчѐтным устройством рычажных скоб служит рычажно-зубчатый передаточный

механизм (рис1.). Перемещение подвижной пятки 2 осуществляется переставной пяткой 4 через

деталь 3 либо арретиром 10. движение подвижной пятки передаѐтся на рычаг 5 ,

заканчивающийся зубчатым сектором, находящимся в зацеплении с трибом 6. Вращение триба

передаѐтся стрелке 9, движущейся вдоль шкалы 8. Одностороннее зацепление зубчатой

передачи обеспечивается волоском 7, а измерительное усилие скобы пружиной 1.

В рычажных скобах новой конструкции применяется отсчѐтное устройство с двухрычажной

передачей (рис.2), состоящее из двухрычажной синуснокулисной передачи и представляющее

собой слегка изменѐнную конструкцию измерительного механизма однооборотной рычажнозубчатой измерительной головки 2 ИГ.

23

Рис. 2

4. Порядок выполнения работы

Измерение рычажными скобами производится методом сравнения с концевыми мерами.

Перед измерением и поверкой концевые меры и измерительные поверхности скоб промывают

бензином марки Б-70 и насухо протирают чистой мягкой тканью. Скобы должны быть

разложены на металлической плите в помещении, в котором производится поверка, и

выдержаны в нѐм не менее 1 ч. При поверки скобу следует брать за теплоизоляционные

накладки, а концевые меры и переставную пятку- полотняной либо капроновой салфеткой.

Блок концевых мер, необходимый для настройки скобы, подбирают либо по номинальному

размеру изделия, либо по среднему размеру изделия

А=Dном +(ВО+НО/2),

Где А- размер блока концевых мер; Dном – номинальный размер изделия; ВО- верхнее

отклонение ; НО-нижнее отклонение.

Настройку скоб производят по концевым мерам. Размер детали и отклонение от правильной

геометрической формы определяют, измеряя деталь (если она целендрическая) в трѐх сечениях,

перпендикулярных к оси, и в двух направлениях. Сравнивают результаты измерений с

данными чертежа либо техническими условиями на деталь и дают заключение о годности.

Действительное значение измеряемого размера

D=А+a,

Где a- величина отсчѐта по шкале скобы с соответствующим знаком.

Форма записи результатов измерений приведена в протоколе №1.

Рычажные скобы типа СР поверяют по ГОСТ8.359-79.

Температура помещения, в котором поверяют скобы, должна соответствовать требованиям

ГОСТ8.359-79.

1. При внешнем осмотре необходимо убедиться, что на наружных поверхностях скоб нет

дефектов, ухудшающих внешний вид и влияющих на их эксплуатационные качества. Наружные

металлические поверхности скоб, за исключением подвижной и переставной пяток, должны

быть окрашены или иметь антикоррозионное покрытие. Отсчѐтное устройство должно быть

закрыто чистым прозрачным стеклом без дефектов, препятствующих отсчѐту показаний или

ухудшающих внешний вид скобы.

2. При опробовании проверяют взаимодействие частей. Подвижная пятка и механизм

отсчѐтного устройства должны перемещаться плавно, без скачков и заеданий;

подвижная пятка не должна поворачиваться при перемещении. Стопорные винты

отсчѐтного устройства и переставной пятки, а также механизм отводки (арретира)

должны действовать надѐжно.

При отводе подвижной пятки стрелка должна выходить за пределы шкалы влево. Конец

стрелки должен перекрывать короткие штрихи шкалы не менее чем на 0,3 и не более 0,8 их

длины.

Скобы должны быть снабжены указателями пределов допуска. Концы указателей должны

перекрывать короткие штрихи шкалы не менее чем на 0,3-0,8 их длины.

24

3. Шероховатости измерительных поверхностей определяют визуально сравнением с

образцами шероховатости. Шероховатость измерительных поверхностей пяток должна

быть не ниже Ra≤0,04 мкм по ГОСТ2789-73.

4. Измерительное усилие скоб определяют с помощью настольных циферблатных весов

либо специальных динамометров (см.лабораторную работу №3), либо с помощью

рычажных динамометров.

Измерительное усилие и колебание его должны соответствовать значениям, указанным в

ГОСТ11098-75.

5. отклонение от плоскостности измерительных поверхностей определяют

интерференционным методом с помощью плоской стеклянной пластины, для чего

пластину накладывают на измерительную поверхность и добиваются получения

наименьшего количества интерференционных полос независимо от того, будут ли

полосы прямыми, изогнутыми, кольцевыми, их должно быть не более двух.

6. Отклонение от параллельности измерительных поверхностей скоб определяют

плоскопараллельными пластинами. Для этого пластины помещают между

измерительными поверхностями пяток при нулевом показании измерительного

устройства. Для определения отклонения от параллельности подсчитывают сумму

интерференционных полос, наблюдаемых между измерительными поверхностями пяток

и поверхностями стеклянной пластины. Допускаемые отклонения от параллельности не

должны превышать значений, указанных в ГОСТ11098-75.

7. Несоосность измерительных пяток рычажных скоб с пределами измерений до 50мм не

должна превышать 0,005мм. Еѐ определяют с помощью приспособления(рис.3),

представляющего собой цилиндр. Цилиндр насаживают одним концом на подвижную

пятку скобы так, чтобы переставная пятка входила в отверстие на другом его конце.

Если несоосность больше допускаемой, то представленная пятка в отверстие цилиндра

не войдѐт . В этом случае скобу бракуют.

8.

Размах показаний скоб с пределами измерений 0-25мм определяют путѐм

контактирования подвижной и переставной пяток, а скоб с верхним пределом

измерений свыше 25мм- путѐм неоднократного измерения концевой меры при тех

положениях стрелки на шкале: нулевом и двух крайних штрихах

Положительного и отрицательного участков. В каждом положении подвижную пятку

арретируют не менее десяти раз. Разность между наибольшим и наименьшим показаниями в

данном положении принимают за размах показаний. Он не должен превышать 1/3 цены

деления шкалы.

9. Основную погрешность скобы типа СР с ценой деления 0,002мм определяют по

плоскопараллельным концевым мерам длины 4-го разряда. Погрешность в диапазоне

измерений ± 10 дел. От нулевого штриха определяют через 5 дел, а в диапазоне

свыше±10 дел.- через 10 дел.

10.Основная погрешность скоб в интервале шкалы ±10 дел. От нулевого штриха не должна

превышать ±0,001мм, а в интервале шкалы свыше ±10 дел. От нулевого штриха не

более±0,002мм.

25

При определении основной погрешности скобы типа СР с диапазоном измерений (0-25)мм

и пределом измерения отсчѐтного устройства ±0,14мм применяют концевые меры длиной 1;

1,02;1,04; 1,06; 1,08; 1,10; 1,12; 1,13; 1,14; 1,15; 1,16; 1,18;1,20; 1,22; 1,24; 1,26; 1,28мм.

По концевой мере 1,14мм, которую помещают между измерительными поверхностями

пяток, устанавливают на отсчѐтном устройстве показание, равное нулю. Переставную пятку

закрепляют стопором. Подвижную пятку отводят арретиром, концевую меру 1,14мм удаляют, а

между измерительными поверхностями пяток последовательно устанавливают

соответствующие концевые меры. Если в начале поверяют положительный участок шкалы, то

помещают меру 1,15мм, затем 1,16мм и т.д., производя при каждой установке отсчѐт по шкале

(см. таблицу).

5. Обработка результатов измерений

ПРОТОКОЛ №1

Измерение деталей рычажной скобой типа СР

Завод-изготовитель____________________ Заводской номер_____________________

Предел измере6ния ____________________ Погрешность измерения_________________

Цена деления шкалы___________________ Температура окружающей среды_________ºС

Принципиальная схема скобы СР

Схема измерения деталей

Результаты измерений

Заключение о годности________________________________________________

Фамилия учащегося_________________ Группа____________________________

Дата выполнения работы______________ Дата сдачи работы_________________

Подпись учащегося___________________ Оценка___________________________

Подпись преподавателя_________________________________________________

Пример

записи результатов определения основной погрешности

скоб типа СР с диапазоном измерения 0-25мм.

Поверяемый

участок,

шкалы, дел.

0

(0+5)

(0+10)

(0+20)

(0+30)

(0+40)

(0+50)

(0+60)

(0+70)

Плоскопараллельная концевая

мера, мм

Номинальное

Действительное

значение

значение

1,14

I0=1,1408

1,15

I1=1,1504

1,16

I2=1,1613

1,18

I3=1,1810

1,20

I4=1,2003

1,22

I5=1,2198

1,24

I6=1,2410

1,26

I7=1,2600

1,28

I8=1,2805

Разность

действительных

значений мер

∆Iі=Iі-I0, мкм

0

+10,1

+21,0

+40,7

+60,0

+79,5

+100,7

+119,7

+140,2

Показания

скобы Xі , мкм

X0=0

X1=+10,0

X2=+20,2

X3=+40,8

X4=+60,8

X5=+80,0

X6=+101,0

X7=+119,7

X8=+140,0

Основная

погрешность

скобы δі=Xі-∆Iі,

мкм

0

-0,1

-0,8

+0,1

+0,8

+0,5

+0,3

0,0

-0,2

Аналогично поверяют отрицательную часть шкалы, но между измерительными поверхностями устанавливают

уже соответственно концевые меры длины 1,13; 1,12мм и т.д. Следовательно, при нулевой установке по мере

1,14мм поверяют как положительный, так и отрицательный участок шкалы.

26

ПРАКТИЧЕСКАЯ РАБОТА № 6

Головка измерительная пружинная типа ИГП (микрокатор).

Способы эксплуатации. Поверка.

1. Цель работы

Изучить устройство измерительной пружинной головки типа ИГП (микрокатора), еѐ

техниче6ские и метрологические данные. Произвести измерения деталей головки типа ИГП.

Поверить головку. Оформить результаты измерений протоколами установленной формы,

обработать результаты измерений, дать заключение о годности головки.

2. Применяемые приборы и оборудование

Измерительная пружинная головка типа ИГП (ГОСТ6933-81), стойка типа С-I или С-II по

ГОСТ 10197-70, средства поверки по ГОСТ8.248-77 и другие рекомендуемые средства поверки;

подлежащие измерению.

3. Общие сведения

Пружинные измерительные головки применяют для высокоточных линейных измерений

деталей методом сравнения с концевыми мерами и для определения отклонений изделий от

правильной геометрической формы и расположения поверхностей.

Отечественная промышленность выпускает головки, основные параметры которых должны

соответствовать ГОСТ6933-81.

Приборы с пружинными передачами обладают высокой точностью, стабильностью и

надѐжностью показаний. Они отличаются простотой конструкции и имеют повышенную

точность благодаря отсутствию погрешностей из-за мѐртвых ходов, трения и износа.

Применение плоских пружин и мембран взамен обычных опор скольжения и вращения

обеспечивает их надѐжную работу в условиях пыли , влаги и вибраций.

Чувствительным элементом головок является плоская пружина лента, закреплѐнная по

концам и скрученная в середине. Если такую пружину растягивать, то еѐ средняя часть будет

раскручиваться. Прикрепив к середине пружины стрелку и расположив рядом шкалу, можно

отсчитать по ней весьма малые перемещения.

Принцип действия головки основан на зависимости между растяжением тонкой скрученной

металлической ленты и поворотом еѐ среднего сечения относительно продольной оси.

Толщина лент, применяемых в головках, берется в пределах 4-8мкм и шириной 0,08-0,12мм.

Наиболее подходящим по прочности и упругим свойствам материалом для изготовления лент с

такими размерами является бериллиевая бронза.

На рис. 1 показана конструктивная схема узла пружинной передачи головки. Скрученная

лента 1 одним концом закреплена на неподвижной упругой пластинке 15 в точке А, а другим - в

точке В. Концы ленты крепятся штифтами. Места крепления заливаются щелочным лаком.

Пружина 7 посредствам второй плоской пружины 6 и винта 5 присоединена к верхнему концу

измерительного штока 9 и винтом 8 к каркасу 10 в средней части ленты укреплена лѐгкая

стеклянная стрелка 2 толщиной от 0,05-0,08мм. Пластинка 15 закреплена между планками 11 и

12 , прикреплѐнными к кронштейну корпуса двумя винтами 13. Винты 13 и 14(винт14

27

расположен сверху) дают возможность регулировать натяжение скрученной ленты.

Перемещение измерительного штока 9 посредством устройства из плоских пружин 6 и 7

преобразуются в растяжение ленты 1, в результате чего стрелка 2 отклонится в сторону,

поэтому по шкале можно отсчитать показания.

Для успокоения стрелки применѐн масляный демпфер, выполненный в виде втулки 3, через

которую пропущена скрученная лента 1 с направленным на ней щелочным шариком 4. масло,

находящиеся в втулке, затормаживает вращение щелочного шарика при раскручивании ленты,

что обеспечивает быстрое успокоение стрелки.

4.Порядок выполнения работы

Измерения с помощью головки типа ИГП. Высокая чувствительность механизма головки

требует бережного обращения с прибором и предохранения его от ударов, особенно по

измерительному стержню. Подъѐм и опускание6 измерительного стержня с помощью арретира

следует производить плавно. Измерительный наконечник следует снимать или устанавливать,

передвигая его только вдоль оси измерительного стержня, не допуская его поворотов на

стержне(штоке) во избежание повреждений пружинной подвески. Перед началом работы на

приборе необходимо провернуть винт влево и тем самым освободить стрелку, выведя еѐ за

левый край шкалы.

Головку укрепляют в кронштейне на стойке типа С-1 или С-II , на измерительный стержень

прибора одевают наконечник. Для измерений применяют ножевидные, плоские или

сферические в зависимости от формы детали. Измерительные наконечники должны

изготовляться типа НГ по ГОСТ11007-66; со сферической (R=5мм для головок с ценой деления

0,1-2мкм иR=1,6мм для головок с ценой деления 5 и 10 мкм), плоской (D=3мм) и

ленточной(1,6*8мм) измерительными поверхностями. Для головок с ценой деления 0,1мкм

наконечники должны быть классов: 0,2; 0,5; 1и 2 мкм- класса 1, а 5и 10 мкм класса 2.

Прибор в нулевое положение устанавливают следующим образом по чертежу измеряемой

детали или по маркировки определяют еѐ номинальные и предельные размеры и подсчитывают

размер блока из концевых мер, по которому прибор должен быть установлен на 0. при подсчѐте

размера блока следует учитывать знаки, допускаемые отклонения и пределы измерений по

шкале.

Наиболее правильной является установка на 0 по блоку с размером, соответствующим

середине поля допуска или с размером, близким к нему. Показания прибора в этом случае

равны (с учѐтом знака) отклонениям от размера блока. Класс или разряд концевых мер,

применяемых для настройки прибора( для установки на 0 шкалы), подбирают в зависимости от

требуемой точности измерения (см.таблицу).

Тип

головки

10ИГП

0,01

5ИГП

0,005

Перемещение

измерительного

стержня, мм

Тип стойки

(по

ГОСТ1019778)

Класс

концевых

мер

±0,20

Погрешности для интервалов размеров, мкм

1-3 3-6 6618- 30- 50- 8010

18

30

50

80

120

120180

5

5

5

5

5

5

5

5

5

3

3

3

3

3

3

3

5

5

3

±0,15

С-II

2ИГП

0,002

±0,06

2

1

1

1

2

2

2

2

2

2

1ИГП

0,001

±0,03

1

0,5

0,5

1

1

1

1

1

1

1

05ИГП

0,0005

±0,015

Разряд 2

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,7

0,5

С-I

28

На рисунке 2,а показана установка пружинной головки в стойке С-II, на рис.2б- настройка

прибора для измерения по концевым мерам. Блок концевых мер должен быть притѐрт к

измерительной поверхности столика 5 прибора. Винт 3 должен быть при этом отпущен и

столик вращением гайки 4 микроподачи направлен в нижнее положении. Отпустив винт 2

кронштейна на стойке и вращая поддерживающую гайку 7, опускают кронштейн 8 вместе с

головкой 1 до тех пор, пока измерительный наконечник не коснѐтся свободной измерительной

поверхности блока.

Опускать кронштейн следует плавно, не допуская удара наконечника о блок. В момент

касания наконечника стрелка прибора начнѐт перемещаться. Постепенно вращая гайку 7,

стрелку доводят примерно до 0 штриха шкалы. После этого кронштейн закрепляют в данном

положении стопорным винтом 2. Окончательная установка стрелки прибора на 0 производится

вращением гайки 4. Столик 5 вместе с блоком поднимают до тех пор, пока стрелка прибора не

совместится с нулевым штрихом шкалы. После этого винтом 3 закрепляют положение столика.

В головке для более точной установке на 0 можно немного сместить шкалу прибора.

Нулевую установку прибора проверяют, арритируя наконечник. Установив прибор на 0

арретиром 6 приподнимают наконечник прибора и, удалив блок концевых мер помещают на

его место объект измерений.

Если измеряемая деталь имеет цилиндрическую форму, то еѐ следует во избежание перекоса

при измерении плотно прижимать двумя пальцами к столику и, слегка прокатывая под

измерительным наконечником, следить за движением стрелки.

Показание прибора может быть или положительным или отрицательным соответственно

тому, сместится ли стрелка вправо или влево от нулевого штриха. Наибольшее показание

прибора (с учѐтом знака) будет соответствовать отклонению размера диаметра

цилиндрического объекта от установочной меры или блока концевых мер.

После окончания измерения проверяют, сохранилась ли нулевая установка прибора. Для

этого под измерительный наконечник снова устанавливают блок концевых мер. Ошибка в

положении стрелки не должна превышать половины деления шкалы. В противном случае

прибор снова устанавливают на 0 и измерение повторяют.

Если шкала прибора имеет указатели допусков, то их устанавливают друг от друга на

расстоянии, равном допуску, и располагают против делений шкалы, соответствующих

предельным отклонениям от размера установочной меры.

При измерении годного изделия стрелка должна находиться между указателями.

Заключение о годности детали дают, сверяя действительный размер с предельными размерами

по чертежу.

Измерительные пружинные головки типа ИГП поверяют по ГОСТ8.248-77 при условии

выполнения линейных измерений по ГОСТ8.050-73 для следующих рядов:

29

ряд

0,1-1,0

IX

2,0-10,0

XII

Все наружные поверхности должны быть очищены от пыли и смазки. Измерительные

поверхности наконечника, концевых мер и стойка должны быть промыты бензином марки Б-70

и протѐрты чистой хлопчатобумажной тканью.

1. Внешний осмотр. Наружные поверхности головки, за исключением измерительных

поверхностей, должны иметь надѐжное противокоррозийное покрытие. На наружных

поверхностях головок не должно быть дефектов, ухудшающих их внешний вид или влияющих

на их эксплуатационные качества. Лицевая сторона шкалы должна быть светлой с четкими

штрихами и цифрами. Каждое пятое деление должно быть отмечено удлиненным штрихом, а

каждое десятое – соответствующим числом. Стекло, закрывающее шкалу, должно быть

прозрачным, чистым и не иметь дефектов, препятствующих отсчѐту показаний или

ухудшающих внешний вид прибора.

2. При опробовании определяют взаимодействие частей головки. Ход движущихся частей

головки в любом положении измерительного стержня должен быть плавным и без заеданий.

Пределы перемещения шкалы при установке в нулевое положение должны составлять не менее

шести делений шкалы.

Измерительный наконечник должен надежно закрепляться на измерительном стержне, а

стрелка передвигаться свободно, без заеданий и возвращаться в исходное положение вне шкалы

слева. Измерительный стержень головки должен перемещаться плавно, без заеданий и толчков.

Высоту расположения стрелки над шкалой проверяют, наблюдая за параллаксом относительно

штрихов шкалы, при повороте прибора вокруг оси, параллельно стрелке, приблизительно на

угол 45°. При этом параллакс не должен превышать одного деления шкалы.

3. измерительное усилие головок определяют в двух крайних положениях измерительного

стержня, соответствующих наименьшему и наибольшему показаниям шкалы. Для поверки