142 УДК 533.9.07 МЕТОД ПЛАВКИ АЛЮМИНИЯ В ВАКУУМЕ С

реклама

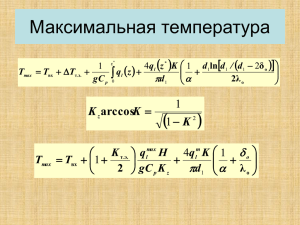

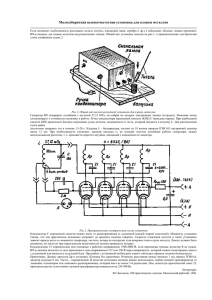

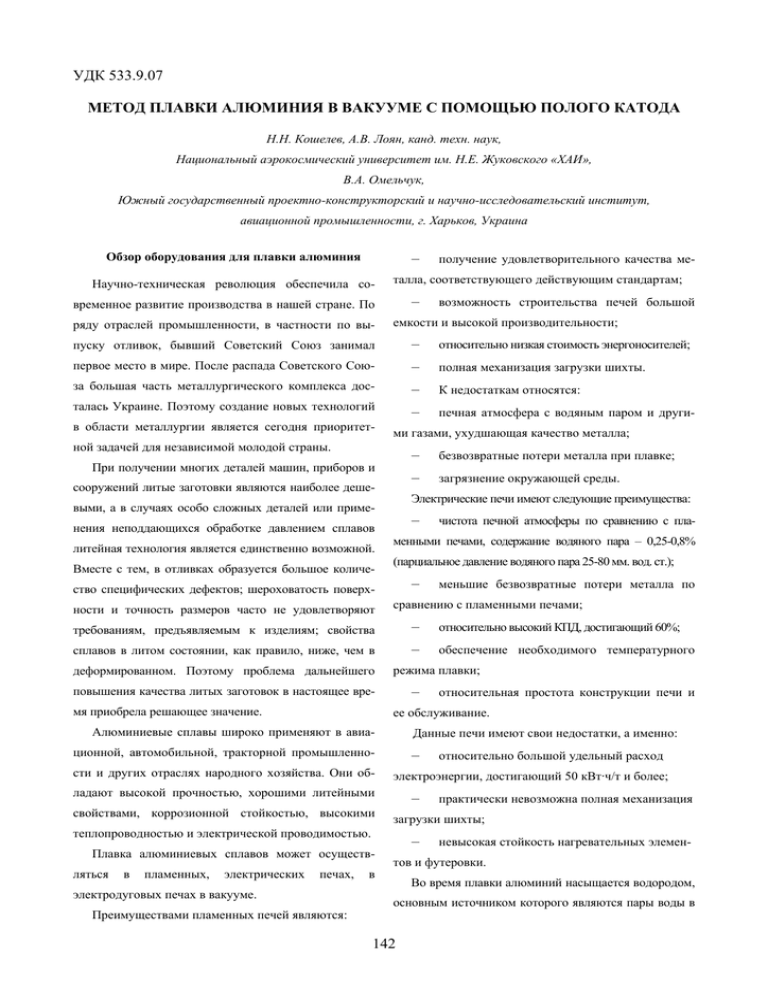

УДК 533.9.07 МЕТОД ПЛАВКИ АЛЮМИНИЯ В ВАКУУМЕ С ПОМОЩЬЮ ПОЛОГО КАТОДА Н.Н. Кошелев, А.В. Лоян, канд. техн. наук, Национальный аэрокосмический университет им. Н.Е. Жуковского «ХАИ», В.А. Омельчук, Южный государственный проектно-конструкторский и научно-исследовательский институт, авиационной промышленности, г. Харьков, Украина – Обзор оборудования для плавки алюминия Научно-техническая революция обеспечила со- талла, соответствующего действующим стандартам; – временное развитие производства в нашей стране. По ряду отраслей промышленности, в частности по вы- получение удовлетворительного качества ме- возможность строительства печей большой емкости и высокой производительности; пуску отливок, бывший Советский Союз занимал – относительно низкая стоимость энергоносителей; первое место в мире. После распада Советского Сою- – полная механизация загрузки шихты. за большая часть металлургического комплекса дос- – К недостаткам относятся: талась Украине. Поэтому создание новых технологий – печная атмосфера с водяным паром и други- в области металлургии является сегодня приоритет- ми газами, ухудшающая качество металла; ной задачей для независимой молодой страны. При получении многих деталей машин, приборов и сооружений литые заготовки являются наиболее деше- загрязнение окружающей среды. чистота печной атмосферы по сравнению с пла- менными печами, содержание водяного пара – 0,25-0,8% (парциальное давление водяного пара 25-80 мм. вод. ст.); – ство специфических дефектов; шероховатость поверхности и точность размеров часто не удовлетворяют – – нения неподдающихся обработке давлением сплавов Вместе с тем, в отливках образуется большое количе- безвозвратные потери металла при плавке; Электрические печи имеют следующие преимущества: выми, а в случаях особо сложных деталей или примелитейная технология является единственно возможной. – меньшие безвозвратные потери металла по сравнению с пламенными печами; требованиям, предъявляемым к изделиям; свойства – относительно высокий КПД, достигающий 60%; сплавов в литом состоянии, как правило, ниже, чем в – обеспечение необходимого температурного деформированном. Поэтому проблема дальнейшего режима плавки; – повышения качества литых заготовок в настоящее время приобрела решающее значение. ее обслуживание. Алюминиевые сплавы широко применяют в авиа- Данные печи имеют свои недостатки, а именно: ционной, автомобильной, тракторной промышленности и других отраслях народного хозяйства. Они об- – свойствами, коррозионной стойкостью, высокими – в пламенных, электрических печах, электродуговых печах в вакууме. Преимуществами пламенных печей являются: в практически невозможна полная механизация загрузки шихты; теплопроводностью и электрической проводимостью. Плавка алюминиевых сплавов может осуществ- относительно большой удельный расход электроэнергии, достигающий 50 кВт·ч/т и более; ладают высокой прочностью, хорошими литейными ляться относительная простота конструкции печи и – невысокая стойкость нагревательных элемен- тов и футеровки. Во время плавки алюминий насыщается водородом, основным источником которого являются пары воды в 142 атмосфере газовых печей, влага шихты и гигроскопичных флюсов. Для предохранения алюминиевых рас- Рассмотрим решение простейшей задачи по плавке металла в вакууме с использованием полого катода. плавов от окисления и насыщения водородом плавку Схема устройства представлена на рис. 2. ведут в вакууме, в атмосфере инертных газов или в Дуга воздушной среде, содержащей фториды; применяют Катод покровные флюсы или защитное легирование. Садка Плавка в вакууме позволяет хорошо обезгазить металл – освободить от растворенных в нем азота, Источник питания водорода, а также кислородсодержащих газов и H2O, удалить примеси, упругость пара которых выше, чем основного металла. Рис. 2. Основными процессами, определяющими особен- При этом примем следующие положения: ности свойств и качество сплавов, получаемых в вакуумных печах, являются: – 1) ской поверхностью, к которой подводится тепловой удаление газов и летучих примесей, диссо- поток при работе катода; циация неустойчивых соединений в условиях высокой температуры и вакуума; – 2) всплывание и удаление неметаллических выделенного объема металла; 3) – К недостаткам литья в вакууме относятся: – – сравнительно высокая стоимость оборудования; таллом. При плавлении единицы массы тела поглощается теплота кристаллизации r; металлоемкость и трудоемкость изготовления 4) тепловые характеристики вещества тела – те- плопроводность λ, теплоемкость C и плотность ρ - пониженная производительность; постоянны и не зависят от температуры; для обслуживания требуется более квалифи- цированный персонал. 5) теплопередача в твердой части тела подчиня- ется уравнению Фурье; 6) Плавка в вакууме с помощью полого катода регаем. грева деталей есть высокий КПД процесса, который токах составляет [1] (рис. 1). основные тепловые потери происходят излу- чением, а теплопроводностью токоподводов пренеб- Основной идеей применения полого катода для набольших температура Tpl представляет собой темпера- туру плавления вещества, являющегося чистым ме- оборудования; при температура тела первоначально во всех точ- ках равна T0 и повышается равномерно для любого включений. – – расплавленное тело ограничено одной пло- 90-95% Для расчетов нам требуется найти зависимость температуры садки от времени нагрева как функция подводимой мощности или, что то же самое, от тока разряда. η, % В соответствии с принятыми допущениями можно записать уравнение теплового баланса для садки (1) 100 C ⋅ mc ⋅ где Ip, A 80 dT = Q∑ + − Q∑ − , dτ dT – изменение температуры садки во времени; dτ С – удельная теплоемкость; mc – масса садки; Рис. 1. 143 (1) σ - постоянная Больцмана; QΣ+ – количество теплоты, которую передает S – для теоретических оценок примем площадь плазма, а при расплаве тела “поглощается” теплотой поверхности шара, из которой происходит излучение: кристаллизации; QΣ- – количество теплоты, которое должно быть 2 3 ⋅ mc 3 S = 4⋅π⋅ , 4⋅ π ⋅ρ поглощено окружающей средой излучением: Q∑ + = η ⋅ Ip ⋅ U p + mc ⋅ r , Q ∑ − = ε ⋅ σ ⋅ (T 4 (2) − T04 ) ⋅ S , (3) (4) где ρ - плотность материала садки. Окончательно получим: где η - КПД процесса; C ⋅ mc ⋅ Ip – ток разряда; Up - подаваемое напряжение на катод; dT η ⋅ I p ⋅ U p − m c ⋅ r − ε ⋅ σ ⋅ S ⋅ T04 ε ⋅σ ⋅S ε ⋅ σ ⋅S dτ = r – теплота кристаллизации; − T4 . ε - степень черноты; Интегрируя данное равенство от T0 до Tmax, где Tmax=Tli – температура литья, получаем: a(I p ) + (Tmax − T0 ) Tmax − T0 ln atan a(I p ) − (Tmax − T0 ) a(I ) p + C ⋅ mc ⋅ 4 ⋅ a(I p ) 3 2 ⋅ a(I p ) 3 при Tmax < Tpl σ ⋅ ε ⋅S t(Tmax, I) = , a(I p ) + (Tmax − T0 ) Tmax − T0 ln atan a(I p ) − (Tmax − T0 ) a(I p ) C ⋅ mc ⋅ + 4 ⋅ a(I p ) 3 2 ⋅ a(I p ) 3 m⋅r + при Tmax ≥ Tpl σ ⋅ ε ⋅S Ip ⋅ Up ⋅ η где Анализ показывает, что с увеличением силы тока в 2,5 раза время плавки уменьшается почти в 2 раза. 1 η ⋅ I p ⋅ U p − ε ⋅ σ ⋅ S ⋅ T04 4 a(I p ) = . ε ⋅ σ ⋅S (7) Энергетический расчет Для расчета экономической эффективности про- На рис. 3 представлены зависимости Т от времени нагрева для стандартной садки алюминия массой 250 кг. цесса вакуумной плавки с помощью полого катода рассчитаем энергетические затраты. Запишем затраты энергии потребляемые установкой: 2.5 2.25 N уст = 2 1.75 t( Tmax, 2000) t( Tmax, 5000) 1.5 η + N фн + N дн + N вн , (8) где первый множитель - это мощность системы элек- 1.25 тропитания установки; 1 0.75 Nфн – мощность форвакуумных насосов; 0.5 Nдн – мощность высоковакуумного насоса; 0.25 0 200 Ip ⋅ U p 300 400 500 600 700 T 800 900 1000 1100 Nвн – мощность водяного насоса. 1200 T Рис. 3. Кривая с большей “ступенькой” соответствует току разряда 2 кА, с меньшей – 5 кА 144 Тогда удельная мощность всей установки N уд = N уст ⋅ τ mc . (9) На рис. 4 представлена зависимость удельной мощности, необходимой для разогрева садки алюми- Сравнивания полученный результат, видим, что экономия электроэнергии составляет от 30 до 45%. ния массой 250 кг, от тока разряда. Сравнительная оценка энергетических параметров Из графика можно сделать вывод о том, что для тока оборудования для плавки алюминия, применяемого на разряда 2 кА удельная мощность плавки алюминия со- данный момент на большинстве заводов бывшего Со- ставляет порядка 0,31 кВт*ч/кг. С увеличением силы тока ветского Союза, и метода плавки алюминия в вакууме удельные энергозатраты падают до 0,297 кВт*ч/кг, что на с помощью полого катода свидетельствует об эконо- сегодняшний день является энергетическим минимумом, мической целесообразности использования полого ка- который можно получить на данный момент времени с тода применением разработанных полых катодов. электроэнергии - до 45%. для плавки 0.315 алюминия: экономия Литература 0.313 1. 0.311 0.309 Оранский А.И., Будяк Б.П. Исследование свойств полого катода // Источники и ускорители 0.307 плазмы: Сб. науч. тр.- Харьков: ХАИ, 1985.- С. 145. N( I) 0.305 0.303 2. Побежимов П.П. Металлургия коррозионно- 0.301 стойких алюминиевых сплавов и отливок.– М.: Ме- 0.299 0.297 0.295 2000 таллургия, 1989.– 251 с. 2800 3600 4400 5200 6000 I 6800 7600 8400 4 9200 1 .10 3. Шевцов М.С., Белов А.Ф. Сравнение техно- логических характеристик различных типов печей и Рис. 4. миксеров для плавки алюминиевых сплавов.- М.: Выводы ВНИИЭМ, Выбор оборудования литья определяется требованиями, предъявляемыми к качеству отливки, отсюда 1966.- 50 с. (Отделение научно- технической информации, стандартизации и нормализации в электротехнике). определяется метод литья, а также стремлением полу- 4. Курдюмов А.В., Пикунов М.В. Производство чить отливку с наименьшими затратами труда и энер- отливок из сплавов цветных металлов.- М.: Металлур- гии на ее изготовление и последующую обработку гия, 1986.– 284 с. при наименьшем расходе металла. В таблице показаны удельные расходы электроэнергии печей различных конструкций для плавки алюминия. Таблица N п\п 1. 2. 3. 4. 5. Наименование оборудования Индукционная тигельная печь типа ИАТ-6 Индукционная канальная печь типа ИАК Тигельная печь сопротивления типа САТ Электрические тигельные печи фирмы ”Nabertherm”, Германия Установка с полым катодом Удельный расход электроэнергии, кВт*ч/кг 5. Могилев В.К., Лев О.И. Справочник литей- щика.- М.: Машиностроение, 1988.– 271 с. 6. Гуляев Б.Б. Теория литейных процессов.- Л.: Машиностроение, 1976.– 214 с. 0,557 0,500 Поступила в редакцию 08.06.03 0,550 0,450 0,310 Рецензенты: д-р техн. наук, профессор Г.И. Костюк, Национальный аэрокосмический университет им. Н.Е. Жуковского «ХАИ», г. Харьков; д-р техн. наук, профессор Ю.С. Васильев, УХИН, г. Харьков. 145