увеличение толщины электроискровых покрытий. состояние

реклама

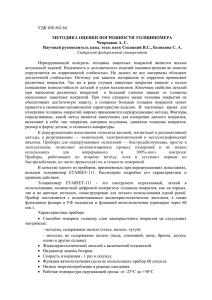

1953-2013 УДК 621.9.048 УВЕЛИЧЕНИЕ ТОЛЩИНЫ ЭЛЕКТРОИСКРОВЫХ ПОКРЫТИЙ. СОСТОЯНИЕ ВОПРОСА: ЧАСТЬ 1. ПРИЧИНЫ ОГРАНИЧЕНИЯ ТОЛЩИНЫ ПОКРЫТИЙ В.И. Иванов, зав. лабораторией, к.т.н. (ГНУ ГОСНИТИ Россельхозакадемии, г. Москва, тел. +8(499)174-83-42, е-mail: tehnoinvest-vip@mail.ru) Аннотация. Работа посвящена актуальной проблеме увеличения толщины электроискровых покрытий. Выполнен анализ опубликованных работ, связанных с изучением причин ограничения толщины покрытий и методов ее увеличения. Ключевые слова: электроискровая обработка, толщина покрытия, фазовый состав, микроструктура, остаточные напряжения, режим. Еще в начальный период применения электрической искры для нанесения металлических покрытий на токопроводящие материалы создателями метода электроискровой обработки (ЭИО) Б.Р. и Н.И. Лазаренко отмечалось наличие порога, за которым прекращается рост толщины покрытия и начинается съем нанесенного материала [1]. Этот эффект Б.Р. Лазаренко относил к числу важнейших проблем, сдерживающих развитие ряда электротехнологий [2]. Н.И. Лазаренко [3] выделяет грубую ЭИ обработку, указывает ее диапазон: импульсы длительностью 150 - 400 мкс с запасенной энергией 2,5 - 7,0 Дж – и отмечает, что толщина покрытия составляет до 2000 мкм, но покрытие получается бугристое, неравномерное по толщине; она считает такие покрытия часто непригодными для рабочих поверхностей деталей. Удельная продолжительность легирования, при которой наступает максимум покрытия, зависит от энергии единичного импульса (максимум наступает раньше при электрических импульсах с большей энергией), химического состава материала о6оих электродов, состава окружающей среды и ее давления [3]. В отечественной и зарубежной технической литературе отсутствует комплексный анализ причин, вследствие которых толщина ЭИ покрытий имеет предельные значения при разных условиях их нанесения. Используя выборку из ряда многочисленных опубликованных работ, посвященных ЭИО металлических материалов, рассмотрим суждения исследователей и практиков об основных причинах ограничения толщины нанесенных слоев, а также пути их увеличения. В 50-е годы прошлого века причину ограниченности толщины формируемых слоев на катоде-детали связывали в значительной степени с химическим взаимодействием материалов электродов с элементами межэлек429 ГОСНИТИ 60 ЛЕТ тродной среды [4-6, 8-9]. В результате такого взаимодействия при ЭИО в воздушной среде в поверхностных слоях образуются твердые растворы, окислы и нитриды. Их образование ведет при последующей ЭИО к охрупчиванию и разрушению поверхностного слоя (таблица 1). Г.П. Иванов [7] объяснял прекращение роста толщины упрочняющих ЭИ покрытий достижением поверхностным слоем катода предела насыщения, обусловленным прекращением диффузии вещества материала анода вследствие ограниченного нагрева металла на глубине материала катода. Таблица 1. Причины ограничения толщины нанесенного слоя при ЭИО Причины ограничения толщины слоя Источники Охрупчивание покрытия Прекращение на катоде диффузии вещества материала анода Дефекты кристаллической решетки и внутренние напряжения Мелкокристаллическая структура [4-6, 8-9] Изменение геометрии поверхности катода Появление загрязняющих элементов Рост остаточных напряжений, импульсные термические напряжения [7] [3-6, 10, 13] [10] [13] [3-6, 10, 14, 15] В указанной выше публикации [3] 1976 года Н.И. Лазаренко отмечает, что причины, обуславливающие наличие максимума в кривой зависимости привеса образца от времени легирования, т.е. невозможность получения толстых покрытий, пока полностью не выяснены. На этот процесс влияют многие факторы, причем в разных условиях они различны. Этими причинами являются: - изменение химического состава материала анода во время переноса его на катод и химического состава материала электрода на поверхности самого катода (роль кислорода). В бескислородной среде (аргон, гелий, водород, вакуум) процесс нанесения покрытий существенно улучшается. Однако и здесь в большинстве случаев максимум, значительно смещаясь вправо, все же остается; - глубокие изменения, возникающие в поверхностных слоях легируемого материала (появление и накопление дефектов кристаллических решеток, препятствующих диффузии, возникновение напряжения). Согласно ранним работам А.Д. Верхотурова с соавторами [8, 9 и др.] пороговые значения толщины покрытий связаны с особенностью образования твердых растворов на поверхности катода и температурой перехода материалов анода и катода в хрупкое состояние. Это охрупчивание вызвано растворением элементов межэлектродной среды в материалах электродов (анод, катод) и образованием по границам зерен твердых растворов или неметаллических соединений. В последующих работах на основе обобщения опубликованных и собственных работ эти исследователи ука430 1953-2013 зывают на рост остаточных растягивающих напряжений и другие причины ограничения толщины ЭИ покрытий. В качестве примера в таблице 2 приведем данные о толщине (δ) и твердости (Нμ) белого слоя, полученные А.Д. Верхотуровым [16] при ЭИО стали переходными металлами для различных видов обработки, т.е. условно на мягком, жестком и механизированном режимах. Таблица 2. Толщина δ и твердость Нμ белого слоя при ЭИО стали 45 (t=3-5 мин/см2) Анод Ti Zr V Nb Ta Cr Mo W Т15К6 ТН-20 ЭФИ-46А δ, мм Нμ, МПа 0,05 7000 0,06 9700 0,04 5520 0,07 7750 0,05 8600 0,07 7750 0,05 8550 0,09 6750 0,06 12000 0,045 7450 ЭФИ-25 δ, мм Нμ, МПа 0,28 8400 0,3 10500 0,28 6700 0,3 8400 0,2 5700 0,25 8900 0,15 9400 0,15 5900 - ЭФИ-66 δ, мм Нμ, МПа 0,13 6800 0,19 9750 0,11 8450 0,1 9000 0,1 8200 0,12 7850 0,06 8250 0,1 7650 0,18 8400 0,23 10800 Видно, что наибольшая толщина белого слоя достигается при тепловом, как называют авторы, легировании (установка «ЭФИ-25»), наименьшая – при термомеханическом (установка «ЭФИ-46А»). Толщина легированного слоя при механизированной ЭИО меньше, чем при тепловой обработке, хотя в обоих случаях использовали один генератор импульсов; очевидно, причина этого в дополнительном уплотнении легированного слоя при механизированной ЭИО. Работая над проблемой ограниченной толщины ЭИ покрытий, авторы [10] замечают, что наличие межэлектродной среды не является основной причиной ограничения их толщины. Приводятся в подтверждение результаты экспериментальных исследований ЭИО в вакууме [11] и инертных газах [12], выполненных Б.Р. Лазаренко с коллегами, где, хотя удается несколько повысить толщину слоя, характер изменения массы катода от времени обработки с наличием точки максимума аналогичен ЭИО на воздухе. Другой причиной ограничения слоя при ЭИО исследователи называют дефекты кристаллической решетки и внутренние напряжения [3-6, 10, 13 и др.], ухудшение электропроводности. Авторы [10] своими экспериментальными исследованиями показывают формирование в поверхностном слое мелкокристаллической структуры и этим объясняют охрупчивание упрочненных слоев (таблица 3). Видно, что с увеличением степени пластической деформации от 2 % и выше происходит дробление блоков мозаики от 1800 Ǻ, и при их дальнейшем измельчении до 1000 Ǻ наступает разрушение образца; при этом микроискажения кристаллической решетки растут от 3·10-4 до 7·10-4. Соответствующие пара431 ГОСНИТИ 60 ЛЕТ метры субструктуры ЭИ покрытия обладают еще более худшими значениями. Таблица 3. Влияние пластической деформации и электроискрового упрочнения на субструктуру армко-железа [6] Состояние армкожелеза Степень пластической деформации, % Электроискровое легирование (ЭФИ-46, VI режим, катод и анод – армкожелезо) Параметры субструктуры 2 4 7 10 13 16 20 (разрушение) D, Ǻ 1800 1700 1550 1450 1400 1150 1000 600 ε, 10-4 3,0 4,3 4,7 5,2 6,0 6,3 7,0 8,0 D – область когерентного рассеяния; ε – микродеформация кристаллической решетки В работе [13] авторы отмечают отрицательное влияние на рост толщины ЭИ покрытий агрегатное состояние выходящего из анода вещества, изменение геометрии поверхности катода, возникновение структурных превращений, появление загрязняющих элементов. А.Е. Гитлевич с коллегами [14], проведя анализ причин ограничения толщины слоев, формируемых при ЭИО, и принимая во внимание работы [4-6, 10, 15], указывают, что это явление можно объяснить только с учетом всего комплекса физико-химических и механических воздействий на поверхность рабочих электродов. При этом многократное импульсное тепловое и механическое воздействие на материал электродов приводит к фазовым и структурным превращениям в формируемых слоях, что в свою очередь отражается на возникновении в поверхностных слоях остаточных напряжений I и II рода. Выполненные экспериментальные исследования показали увеличение растягивающих остаточных напряжений в формируемых слоях с ростом удельной длительности ЭИО, что может являться причиной разрушения этих слоев. Авторами [14] предложена предположительная качественная модель ограничения толщины формируемого слоя, представленная графически на рис. 1. Рост слоя (кривая γ) сопровождается накоплением в нем остаточных напряжений (кривая σ) и изменением физико-химических и механических свойств. При ЭИО в период прохождения импульса тока возникает тепловая волна, создающая импульсные термические напряжения (пики на кривой σ), которые, видимо, возрастают по мере изменения свойств слоя В момент времени t1, когда суммарная величина остаточных и термических напряжений превышает предел прочности материала слоя, начинается его разрушение. При этом скорость роста слоя замедляется, отмечается час432 1953-2013 тичная релаксация остаточных напряжений. Разрушение достигает максимума при t2. С этого времени эрозия катода превышает количество осажденного на нем материала. Рис. 1. Динамика совместного изменения остаточных σост и термических σт напряжений и привеса катода γ при ЭИО [14 Таким образом, существуют различные мнения о причинах ограниченной толщины ЭИ покрытий, что свидетельствует о многогранности и сложности ЭИ процесса их формирования и недостаточной изученности этого метода. Литература 1. Лазаренко Б.Р., Лазаренко Н.И. Физика электроискрового способа обработки материалов. М.: ЦБТИ МЭП, 1946. 2. Лазаренко Б.Р. Некоторые научные проблемы электрической эрозии материалов. Электронная обработка материалов, 1969. - № 2 - С.7-11. 3. Лазаренко Н.И. Электроискровое легирование металлических поверхностей.М.: Машиностроение, 1976. – С.44. 4. Лазаренко Н.И. Изменение исходных свойств поверхности катода под действием искровых электрических импульсов, протекающих в газовой среде. – В сб.: Электроискровая обработка металлов. Вып. 1. Изд-во АН СССР, 1957. - С. 70-94. 5. Лазаренко Н.И. Технологический процесс изменения исходных свойств металлических поверхностей электрическими импульсами. - В сб.: Электроискровая обработка металлов. Вып. 2. Изд-во АН СССР, 1960. - С. 26-66. 6. Палатник Л.С. Фазовые превращения при электроискровой обработке металлов и опыт установления критерия наблюдаемых взаимодействий. – ДАН СССР, 1953, 89. - № 3 - С.455. 7. Иванов Г.П. Технология электроискрового упрочнения инструментов и деталей машин. М.: Машгиз, 1961. - С.56. 8. Верхотуров А.Д., Сычев В.С. О закономерностях формирования поверхности катода при электроискровом легировании металлических поверхностей переходными металлами. Электронная обработка материалов, 1971. - № 4 - С. 21-27. 433 ГОСНИТИ 60 ЛЕТ 9. Самсонов Г.В., Верхотуров А.Д. Влияние межэлектродной среды на эрозию материала анода при электроискровом легировании. Электронная обработка материалов, 1974. - № 1 - С.33-35. 10. Антошко В.Я., Гитлевич А.Е., Коваль Н.П. К вопросу об ограничении толщины упрочненного слоя при электроискровом легировании. Электронная обработка материалов, 1975. - № 4 - С.21-22. 11. Лазаренко Б.Р., Лазаренко Н.И., Бакал С.З. Некоторые особенности процесса электроискрового легирования металлических поверхностей в вакууме. Электронная обработка материалов, 1969. - № 4 - С.27-30. 12. Лазаренко Б.Р. и др. Исследование процесса электроискрового легирования в разряженной среде. Электронная обработка материалов, 1970. - № 4 - С.13-15. 13. Бакуто И.А., Мицкевич М.К. О факторах, влияющих на образование покрытий при электроискровом способе обработки. Электронная обработка материалов, 1977. - № 3 - С.17-19. 14. Гитлевич А.Е., Парканский Н.Я., Игнатьков Д.А. Об ограничении толщины слоев, формируемых в процессе электроискрового легирования. Электронная обработка материалов, 1981. - № 3 - С.25-29. 15. Самсонов Г.В., Верхотуров А.Д., Бовкун Г.А., Сычев В.С. Электроискровое легирование металлических поверхностей. Киев: Наукова думка, 1976. – С.219. 16. Коваленко В.С., Верхотуров А.Д., Головко Л.Ф., Подчерняева И.А. Лазерное и электроэрозионное упрочнение материалов. М.: Наука, 1986. – С.276. UDC 621.9.048 INCREASING THE THICKNESS OF ELECTRIC-SPARK COATINGS. STATE OF THE PROBLEM : PART 1. THE REASONS FOR LIMITING THE THICKNESS OF COATINGS VI Ivanov , Head. Laboratory , Ph.D. (GNU GOSNITI Agricultural Sciences , Moscow, Tel. 8 ( 499) 174-83-42 , e -mail: tehnoinvest-vip@mail.ru) Annotation. The work is devoted to the urgent problem of increasing the thickness of the electro - spark coatings. The analysis of published papers related to the study , the reasons cheniem restrictions thickness of coatings and methods of increasing it . Keywords: spark erosion , the thickness of the coating , a phase composition , microstructure and residual stress mode . 434