Совмещение и выделение производств готовых лекарственных

реклама

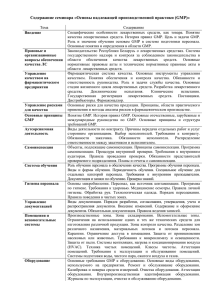

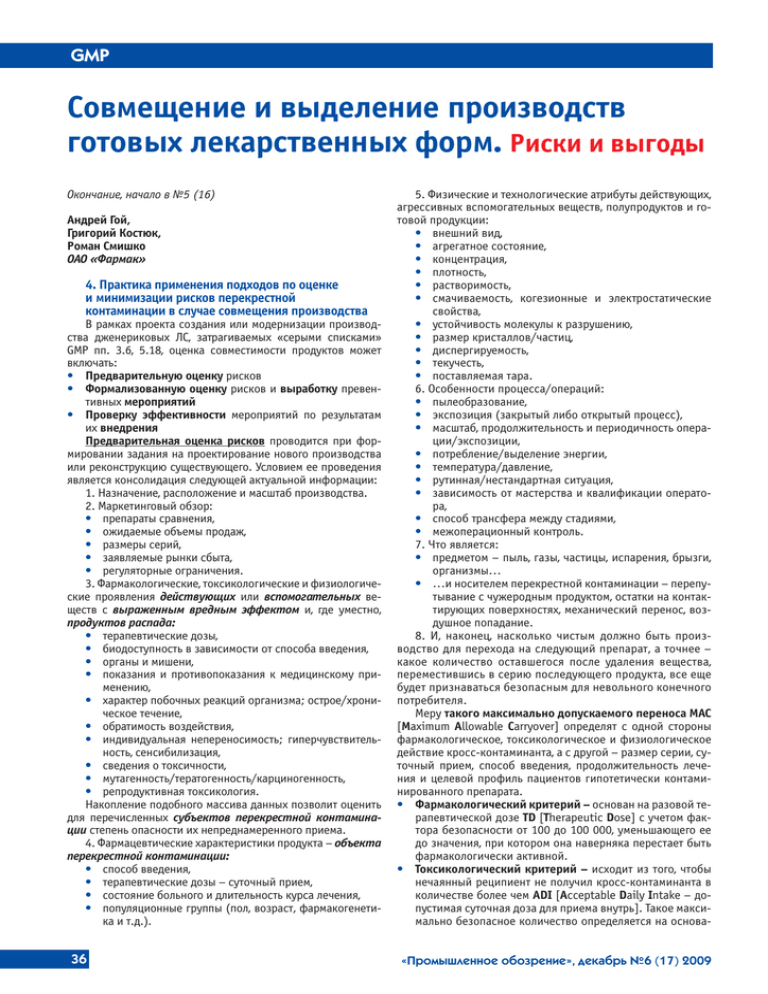

GMP Совмещение и выделение производств готовых лекарственных форм. Риски и выгоды Окончание, начало в №5 (16) Андрей Гой, Григорий Костюк, Роман Смишко ОАО «Фармак» 4. Практика применения подходов по оценке и минимизации рисков перекрестной контаминации в случае совмещения производства В рамках проекта создания или модернизации производ! ства дженериковых ЛС, затрагиваемых «серыми списками» GMP пп. 3.6, 5.18, оценка совместимости продуктов может включать: • Предварительную оценку рисков • Формализованную оценку рисков и выработку превен! тивных мероприятий • Проверку эффективности мероприятий по результатам их внедрения Предварительная оценка рисков проводится при фор! мировании задания на проектирование нового производства или реконструкцию существующего. Условием ее проведения является консолидация следующей актуальной информации: 1. Назначение, расположение и масштаб производства. 2. Маркетинговый обзор: • препараты сравнения, • ожидаемые объемы продаж, • размеры серий, • заявляемые рынки сбыта, • регуляторные ограничения. 3. Фармакологические, токсикологические и физиологиче! ские проявления действующих или вспомогательных ве! ществ с выраженным вредным эффектом и, где уместно, продуктов распада: • терапевтические дозы, • биодоступность в зависимости от способа введения, • органы и мишени, • показания и противопоказания к медицинскому при! менению, • характер побочных реакций организма; острое/хрони! ческое течение, • обратимость воздействия, • индивидуальная непереносимость; гиперчувствитель! ность, сенсибилизация, • сведения о токсичности, • мутагенность/тератогенность/карциногенность, • репродуктивная токсикология. Накопление подобного массива данных позволит оценить для перечисленных субъектов перекрестной контамина ции степень опасности их непреднамеренного приема. 4. Фармацевтические характеристики продукта – объекта перекрестной контаминации: • способ введения, • терапевтические дозы – суточный прием, • состояние больного и длительность курса лечения, • популяционные группы (пол, возраст, фармакогенети! ка и т.д.). 36 5. Физические и технологические атрибуты действующих, агрессивных вспомогательных веществ, полупродуктов и го! товой продукции: • внешний вид, • агрегатное состояние, • концентрация, • плотность, • растворимость, • смачиваемость, когезионные и электростатические свойства, • устойчивость молекулы к разрушению, • размер кристаллов/частиц, • диспергируемость, • текучесть, • поставляемая тара. 6. Особенности процесса/операций: • пылеобразование, • экспозиция (закрытый либо открытый процесс), • масштаб, продолжительность и периодичность опера! ции/экспозиции, • потребление/выделение энергии, • температура/давление, • рутинная/нестандартная ситуация, • зависимость от мастерства и квалификации операто! ра, • способ трансфера между стадиями, • межоперационный контроль. 7. Что является: • предметом – пыль, газы, частицы, испарения, брызги, организмы… • …и носителем перекрестной контаминации – перепу! тывание с чужеродным продуктом, остатки на контак! тирующих поверхностях, механический перенос, воз! душное попадание. 8. И, наконец, насколько чистым должно быть произ! водство для перехода на следующий препарат, а точнее – какое количество оставшегося после удаления вещества, переместившись в серию последующего продукта, все еще будет признаваться безопасным для невольного конечного потребителя. Меру такого максимально допускаемого переноса MAC [Maximum Allowable Carryover] определят с одной стороны фармакологическое, токсикологическое и физиологическое действие кросс!контаминанта, а с другой – размер серии, су! точный прием, способ введения, продолжительность лече! ния и целевой профиль пациентов гипотетически контами! нированного препарата. • Фармакологический критерий – основан на разовой те! рапевтической дозе TD [Therapeutic Dose] с учетом фак! тора безопасности от 100 до 100 000, уменьшающего ее до значения, при котором она наверняка перестает быть фармакологически активной. • Токсикологический критерий – исходит из того, чтобы нечаянный реципиент не получил кросс!контаминанта в количестве более чем ADI [Acceptable Daily Intake – до! пустимая суточная доза для приема внутрь]. Такое макси! мально безопасное количество определяется на основа! «Промышленное обозрение», декабрь №6 (17) 2009 GMP нии NOAEL [No Observed Adverse Effect Level – подпоро! говой величины, характеризующей отсутствие наблюдае! мого отрицательного воздействия у подопытного млеко! питающего] с учетом соответствующего понижающего фактора неопределенности, компенсирующего внутриви! довую и межвидовую вариабельность. В свою очередь, NOAEL выводится из результатов токсикологических ис! следований на лабораторных животных. • Физиологический критерий – основан на потенци! альных физиологических реакциях организма, их тяже! сти и частоте по отношению к известным или предпола! гаемым количествам контаминанта. Диапазон послед! ствий, учитываемых для оценки данного критерия, весьма широк. Незначительное физиологическое воз! действие может проявиться субъективным ощущением легкого постороннего аромата в случае перекрестного загрязнения сильно пахнущими компонентами преды! дущего продукта. Но физиологическим ответом может быть и анафилактический шок с летальным исходом при введении следовых количеств вещества, на кото! рое развита сверхчувствительность у существенной группы пациентов. В отличие от первых двух критериев, для последнего до! вольно сложно установить однозначные пределы. В некото! рых случаях «на помощь» готовы прийти отдельные пособия по GMP, не допускающие контаминацию медикаментов «ал! лергизирующими ингредиентами» в количестве «выше пре! дела обнаружения наиболее чувствительного из имеющихся аналитических методов»1. Проблема отнесения тех или иных веществ к подобным «аллергизирующим субстанциям» уже была рассмотрена в 1!й части настоящей статьи. Здесь отметим лишь, что откры! тие новых классов высокоактивных веществ, изобретение технических средств для их безопасного производства, юность иммунологии как науки и истощенность иммунной системы постиндустриального Homo sapience – все это не да! ет надежды на скорое завершение дискуссии по этому пово! ду между регуляторами, учеными и промышленниками. Это значит, что риски и последствия принятого решения о совмещении либо разделении и далее будет нести фарм! производитель. Поэтому, взвесив все рассмотренные обсто! ятельства, и выбрав из трех наиболее жесткий критерий мак! симально допустимого переноса кросс!контаминантов с уче! том их химических, физических и технологических особен! ностей, а также «наихудшего» по совокупности показателей препарата!реципиента, мы увидим, в конечном счете, каков порядок наиболее строгой величины MAC: • Величина, которая покажет меру остаточного риска, считающегося приемлемым для конкретной номенклату! ры конкретного производства. • Величина, удерживая которую в предписанных границах, возможно рассматривать кросс!контаминант лишь как одну из нежелательных (но неизбежных) микроприме сей, не требующих квалификации. • Величина, превысив которую производитель не сможет гарантировать ни безопасности пациента, ни качества продукта, ни соблюдения регуляторных требований. Врага надо знать в лицо. В нашем случае «лицом врага» может быть стакан, крупица либо песчинка МАС «вражеско! го» вещества с присущими ему физико!химическими свой! ствами и прогнозируемыми условиями возникновения и ми! грации в процессе производства. Для МАС, измеряемого парой сотен грамм, четко пропи! санный визуальный контроль остатков будет практичнее лю! «Промышленное обозрение», декабрь №6 (17) 2009 Фото 3. Производство инъекционных препаратов в ампулах и флаконах ОАО «Фармак». Спустя 5 лет после начала эксплуатации участка, перед внедрением регистрируемого в странах ЕС препарата была проведена оценка факторов его возможной кроссконтаминации прочими выпускаемыми продуктами. Подобная оценка, не являясь регуляторным требованием, была подготовлена для демонстрации немецкому инспектору способности украинского производителя обеспечить GMP по крайней мере не хуже европейского уровня бого аналитического метода. Для МАС, выражаемого количе! ством типографской краски в точке этого предложения, чрезмерные временные, людские или материальные ресур! сы, требуемые для достижения и аналитического контроля целевого критерия чистоты в отобранном образце, мо! гут стать решающим фактором отказа от объединения раз! личных групп продуктов на одном производстве. Сведение вышеперечисленной информации в единый массив, насыщенный конкретными цифрами и показателя! ми, – это не просто база данных, но информационная ткань, из которой затем будет пошит как концептуальный проект, так и официальный отчет об оценке рисков. А по! ка предварительная и неформальная оценка совместимоI сти номенклатуры препаратов и мер, направленных на удержание кроссIконтаминации под контролем, предо! ставит возможность отбора наиболее перспективной мо! дели организации производства. Такая раздельная или совместная модель, положенная в основу проектирования, далее предопределит принципиаль! ные технические решения, позволит оценить осуществи! мость проекта в рассматриваемой конфигурации и прики! нуть его окупаемость. Формализованная оценка рисков. Хотя надлежащий инжиниринг производства безусловно оказывает определяI ющее влияние на снижение рисков перекрестной контами! нации, для высокоактивных веществ действенный контроль возможен только совместными техническими и организаI ционными решениями. Несовершенство инженерных аспектов может быть ском! пенсировано организационными мерами, а слабость админи! стративного контроля должна быть уравновешена надежны! ми техническими средствами. 1 Предел «обнаружения наилучшей доступной методикой», а также руди ментарные «10 ppm в последующем продукте» в 1998 году чуть было не во шли в текст европейского руководства GMP, но в конечном итоге окопались в рекомендациях для инспекторов PIC/S PI 006. 37 GMP Поэтому для того, чтобы формализованная оценка рис! ков перекрестного загрязнения на совместном производстве соотносилась с глубиной проблематики, в ее основе должны лежать не только исходные данные и базовый проект, но также и концепт рабочих процедур, направленных на сни! жение угрозы кросс!контаминации. Последнее особенно важно в случае нетривиальной компоновки продуктов для локальных мультидженериковых компаний, контрактных производителей, опытно!промышленных участков. Исходные знания о продукте и понимание процесса, декомпозиция технологических и вспомогательных опера! ций в контексте планировочных решений и предполагае! мого набора оборудования позволят идентифицировать наиболее вероятные источники, носители, пути и услоI вия миграции потенциальных кроссIконтаминантов, а также выработать релевантные мероприятия по минимиза! ции указанных факторов. Перепутывание/перемешивание/подмена очевидно является кульминацией перекрестной контаминации и важ! нейшей причиной отзывов, порождающей наиболее трагич! ные последствия. Нулевая величина риска возникновения перекрестной контаминации не является научно обоснованной, практиче! ски достижимой, да и в принципе необходимой. В то же вре! мя фармпроизводитель должен предпринять все мыслимые меры, чтобы обеспечить для каждого обрабатываемого объ! екта идентичность его сущности и обозначающей эту сущ! ность информации. Очевидно также и то, что сама возможность соприкосно! вения двух препаратов, относящихся к разным группам АТК, один из которых высокопотентен и, быть может, антагонис! тичен по отношению к другому, является главным фактором риска совместного производства. Риска утраты идентичноI сти, с наибольшей остротой сопутствующего стадиям упа! ковки, когда случайная ошибка нередко выявляется уже за пределами компании. Риска, для которого возможная тя! жесть ущерба может значительно превысить совокупный ущерб от остальных 3!х носителей. До сих пор на слуху скандальные события, имевшие мес! то в Польше и России, когда во флаконе/ампуле вместо заяв! ленного лекарства содержался анестетик, что было обнару! жено уже после его введения пациентам. Независимо от истинной причины происшествия – сла! бая организация производства и системы контроля, трагиче! ское стечение обстоятельств, подлог или диверсия – озна! ченный миорелаксант, вызывающий остановку дыхания, но отсутствующий в GMP!списках для раздельного выпуска, яв! ляется еще одной показательной иллюстрацией некоррект! ности принятия решения о производственной сочетаемости продуктов на основе волюнтаристских категорий! Удерживание остатков на оборудовании в контакте с продуктом. Непосредственно контактирующие поверхности являются вторым по значимости носителем кросс!контами! нации. В рамках целостного подхода к перекрестному загрязне! нию рассчитанный ранее МАС характеризует кумулятивную величину кросс!контаминанта, складывающуюся из непо! средственного переноса (через контактирующие поверхнос! ти) и опосредованного переноса (через механические носи! тели и через воздух). Поэтому, исходя из допускаемой весо! мости последующих двух носителей перекрестного загрязне! ния, МАС для валидации очистки будет представлять лишь часть от МАС кумулятивного, пропорционально вкладу контактирующих поверхностей. 38 Механический перенос относится к ситуации, когда ак! тивное вещество из одного процесса случайно, непреднаме! ренно поступает в другой посредством одежды, оборудова! ния, бумаги и т.д. Подобные объекты являются механически! ми переносчиками и наименее предсказуемыми носителями кросс!контаминантов. Конечно же, это связано с тем, что субъектом контаминации выступает человек, действия кото! рого возможно зарегулировать, но очень сложно спрогнози! ровать реальную динамику его поведения. Кроме того, в отличие от валидации очистки, для которой остатки предыдущего продукта/деграданта можно рассмат! ривать равнораспределенными по всей площади контакти! рующей поверхности (при условии определенных допуще! ний), перекрестная контаминация посредством механичес! кого переноса является величиной случайной и несет до! полнительные вызовы для ее идентификации и последующе! го контроля. Воздушный способ контаминации, ассоциированный со взвешенными в воздухе аэрозолями и захватыванием ча! стиц с неконтактирующих поверхностей, несмотря на повы! шенное внимание со стороны GMP аудиторов, при ближай! шем рассмотрении оказывается не столь большой пробле! мой. Санитарный дизайн чистых помещений и воздухотехни! ки для фармпроизводств изначально задает высокую планку поддержания чистоты воздуха. Другим смягчающим обстоя! тельством является наличие продвинутых решений произ! водственной санитарии и гигиены труда, направленных на минимизацию концентраций вредных веществ в воздухе. Таким образом, заимствование готовых решений из сфе! ры охраны труда, промышленной безопасности и экологии (из которой, кстати говоря, в фармацевтику и пришла мето! дология оценки рисков) значительно обогащает арсенал предотвращения перекрестной контаминации посредством механического и воздушного переноса. Связано это и с тем, что основным принципом указанных дисциплин является ло! кализация источника опасности в месте его возникновения с целью недопущения дальнейшего распространения. Сегодня в мире систем классификаций опасности вред! ных веществ по степени воздействия на организм сущест! вует больше, чем трактовок GMP. Тем не менее, какая бы признанная концепция не была избрана – от профессио! нальных обществ, от специализированных консультантов или от ведущих корпораций – все они позволяют соотнеI сти степень вредности и допустимую концентрацию веI щества в рабочей зоне с конкретными техническими решениями по ее достижению. Уместным техническим средством может стать простая вытяжка для веществ, вызывающих местное раздражение, с уровнем допустимого суточного потребления ADI в несколь! ко миллиграмм и выше. Но на другом краю шкалы опасности единственно пригодным средством защиты могут оказаться лишь изолированные роботы, если речь идет о веществах, вызывающих необратимые изменения и/или канцерогенные, тератогенные, мутагенные и прочие «!генные» эффекты с до! пустимыми поглощениями ADI в сотню нанограмм и ниже (хотя иногда подобными свойствами могут обладать вещест! ва в количествах на 3 порядка больше). К сожалению, подоб! ных решений безнадежно устаревший отечественный стан! дарт по классификации и общим требованиям к безопаснос! ти химических веществ предложить не способен. Несмотря на то, что промышленная гигиена и надлежа! щая производственная практика в рассматриваемом вопросе могут оперировать одинаковыми исходными данными, их приемлемость, применение и интерпретация будут сущест! «Промышленное обозрение», декабрь №6 (17) 2009 GMP Фото 4. Линия для розлива высокоактивных препаратов в изолирующем исполнении Фото 5. Развешивание цитотоксичного действующего вещества в изоляторе венно отличаться при оценке потенциальной угрозы для опе! ратора и для пациента. Тем не менее, дальнейшее проникновение понятий охра! ны труда и окружающей среды в область ответственности GMP представляется неизбежным. Уже сегодня европейские GMP аудиторы в ходе проверок живо интересуются, каким образом инспектируемая фармкомпания защищает работаю! щий персонал и окружающую среду от вредных воздействий выпускаемых препаратов. Существенным подспорьем в организации иерархии кон! троля за перекрестной контаминацией и выработки меро! приятий по ликвидации нестандартной/аварийной ситуации может стать концепция биологической безопасности, адре! сованная практике обращения с микроорганизмами в зави! симости от степени их патогенности и вирулентности. Зачастую сверхлимитные концентрации в воздухе не воспринимаются человеком и не могут быть специально измерены каким!либо сенсором в режиме реального вре! мени. Таким образом, для веществ, обладающих биологи! ческой активностью в ничтожных количествах, задача уп! равления рисками может быть сложнее, чем в ядерной ин! «Промышленное обозрение», декабрь №6 (17) 2009 дустрии, где радиологические вещества по крайней мере могут быть обнаружены on!line! Наконец, строительные нормативы и промышленные нор! мы пожаровзрывобезопасности могут регламентировать бо! лее жесткие требования по разделению/обособлению про! изводств, чем фармацевтические правила надлежащей про! изводственной практики, тем самым делая выбор более од! нозначным. Например, при использовании в технологии оп! ределенных количеств органических растворителей, необхо! димость для обращения с ними однонаправленной вентиля! ции снимет вопросы оснащения рециркуляционной системы средствами защиты от реконтаминации. Не вдаваясь в организационную принадлежность дея! тельности по оценке рисков перекрестной контаминации, очевидно, что полноценной такая оценка может быть только в случае реализации мультидисциплинарного и межфункцио! нального подхода с привлечением экспертов из области раз! работки продукта, обеспечения качества, инжиниринга, про! изводства, охраны труда. Еще одна предпосылка успеха – это правильный выбор методов упорядочивания исходных данных и инструментов формализации оценки риска. И, если на предварительном этапе вполне можно ограничиться эмпирическими методами и базовым инструментарием согласно ICH!Q9, то для состав! ления официального отчета, чтобы «уровень усилий, форма лизации и документирования процесса управления рисками определялся значимостью и сложностью рассматриваемой проблемы», общепринятые инструменты должны быть на! строены под конкретную решаемую задачу. Для типового производственного участка готовых форм количество рассматриваемых факторов перекрестной кон! таминации может составлять несколько сотен. Поэтому для правильного и полного выявления подобных фактоI ров, для их группировки по стадиям и источникам возI никновения, носителям и векторам миграции2 и, нако! нец, для оценки степени их влияния могут понадобиться куда более продвинутые техники организации и представ! ления информации, вплоть до имитационного моделироI вания. При этом, конечно, детальное моделирование про! цессов как на микро! так и на макро! уровне имеет смысл только в случае четкого понимания, какие именно аспекты реальной системы нужно отображать. А отображать в данном случае нужно лишь то, что позво! лит затем сформулировать мероприятия по снижению риска перекрестной контаминации, оценить их эффективность и приемлемость остаточного риска для пациента и для бизнеса. В нашей компании для практической оценки влияния производственных факторов на достижение конечной без! опасности пациента/целевого качества продукта использу! ется трехступенчатый метод 3LICA [Three!Level Impact!Cause Analysis], позволяющий адаптировать общеизвестные мето! ды FMEA [Failure Modes and Effects Analysis] и HACCP [Hazard Analysis and Critical Control Points] под специфику промыш! ленной фармацевтики. Данная методология была разработана на ОАО «Фармак» и применена в ходе реализации Проекта по созданию и запу! ску нового мультиноменклатурного производства ТЛФ в 2005–2007 годах. Это позволило обобщить/выработать тех! нические решения, процедурные мероприятия и необходи! мые средства контроля. 2 Для простейшей классификации источников можно воспользоваться известной методологией 5M, а для описания условий возникновения и перемещения кроссконтаминации – вопросником 5W+1H. 39 GMP Примеры продвинутых/дополнительных практических способов программы минимизации рисков перекрестного загрязнения на совместном/совмещенном производстве (основные меры по предотвращению перепутывания и перекрестного загрязнения перечислены в GMP для ГЛФ) Минимизация рисков перепутывания с чужеродным продуктом/материалом Технические решения Процедурные мероприятия Средства контроля • Системы тотальной компьютеризиро! ванной идентификации и прослежи! ваемости при помощи электронных индикаторов (печати символов, штрих!кода, двухмерного 2!D кода, RFID меток) на этапах приемки, разве! ски, формуляции, дозирования, упа! ковки, отгрузки и т.д. • Видеокамеры наблюдения в критичных местах в дисциплинирующих целях • Системы подтверждения правильного подсоединения продуктоводов с об! ратной связью • Система корпоративной безопасности, предупреждающая умышленную подмену • Сигнальная визуальная идентификация продукта, помеще! ния, оборудования, оснастки, одежды, образцов и т.д. на всех этапах производства, исходя из категории риска пере! крестной контаминации • Использование символьных и цветовых решений в оформ! лении печатных материалов (например, знак – группа пре! паратов; цвет – действующее вещество; насыщенность от! тенка – концентрация) • GAP!анализ достоверности, достаточности, целостности и безопасности информационных потоков, характеризующих состояние отдельных элементов производства • Применение PAT технологий для 100% on! line контроля подлинности • Для ручной идентификации – обеспече! ние двойного сличения • Дискретный учет продукции, сверка ба! ланса «передано – получено» с точностью до единичного объекта • Целевая самоинспекция системы пред! отвращения перепутывания и контами! нации (в т.ч. эффективность контроля) как самостоятельный предмет внутрен! них аудитов • Проведение независимых инвентаризаций Минимизация рисков перекрестной контаминации через остатки предыдущего продукта на контактирующих поверхностях Технические решения Процедурные мероприятия • Полностью выделенная технологическая • Выделение сменной оснастки и схема под отдельные группы продуктов посуды, контактирующих при! • Одноразовые технологии надлежностей • Автоматизация очистки CIP/COP и стирки • Выделенные загрузки для цик! • Выделенная/однонаправленная система личных моек, отработка декон! CIP таминационного рецепта при • Дизайн, конструкция и отделка оборудова! переходе на загрузку, относя! ния согласно ASME BPE для стерильных и щуюся к другому продукту жидких ЛС; 3!A SSI для нестерильных сухих • Использование в моечном ре! ЛС цепте фазы химической инакти! • Частичное уменьшение площади совмест! вации, расщепляющей молекулу ного контакта: субстанции и ведущей к потере ее биологической активности 1. Выделение отдельных трудно отмываемых час! • Установка параметров рабочего тей, например, удерживающие фильтры для технологии получения ТЛФ; моечного цикла не менее зна! 2. Изменение принципа отдельных стадий: на! чений, достигнутых в ходе ис! пример, перистальтическое наполнение ЖЛФ пытания покрытия поверхнос! вместо золотниковых дозаторов; тей с нагрузкой рибофлавином 3. Одноразовые технологии для особых опера! • Разборка узлов для очистки не! ций доступных частей с потенциаль! • Запорные клапана, предусматривающие ной миграцией и депонирова! двойную защиту от моющего агента и об! нием кросс!контаминантов ратного потока в случае выявления подоб! ных рисков по результатам оценки P&ID Средства контроля • Применение продвинутых методов (LC!MS, Large Volume Injection HPLC!UV, IMS, HPLC!ECD, HPLC!fluorescence) и эксклю! зивных методов (HPLC!CAD, RIA, EIA) для повышения чувстви! тельности (до нескольких ppb) и специфичности методики ана! лиза • Оптимизация пробоотбора и пробоподготовки с целью повыше! ния степени извлечения искомого вещества и улучшения соот! ношения сигнал/шум • Программа постоянной и периодической верификации очистки I Постоянная: подтверждение корректности регулируемых параметров и целевых показателей очистки, а также правильности действий пер! сонала; I Периодическая: рутинный контроль остатков • Увеличенное число контрольных точек для валидации и вери! фикации очистки • Двойной контроль визуальных меток статуса чистоты на фор! матных частях, посуде, принадлежностях • Оценка эффективности отмывки от наихудшего высокоактивно! го продукта до начала коммерческих операций: I Для методик очистки и степени нейтрализации действующего вещест! ва инактивирующими агентами (если необходимо): в лаборатории – на прототипе; I Для процедур очистки: на производстве – на модельных остатках, на! носимых искусственным загрязнением рассматриваемого продукта на контактирующие поверхности Минимизация рисков перекрестной контаминации через механический перенос (начало) Технические решения Процедурные мероприятия • Первичная локализация источника эмиссии опасных веществ: • Разделение во времени при помощи органи! зации работы по кампаниям на участке в це! A. Оборудование обеспечения аэродинамического или физического лом: «голова» последующей кампании – на! барьера – вытяжные шкафы/стенды, кабины направленного потока, пример, развеска не войдет на участок, поку! шкафы биологической безопасности, перчаточные камеры, изолято! ры; да не скроется «хвост» предыдущей – напри! B. Устройства интерфейса с локализованной областью экспозиции – мер, фасовка или деконтаминация пассивные/активные передаточные камеры и порты, двойные пер! • Оптимизация/автоматизация производствен! чатки, быстросъемные соединения и гибкие компенсаторы, герме! ных загрузок/расписаний с целью увеличения тичные разгрузочно!загрузочные коннекторы, запорные вентиля с длительности кампаний и снижения числа пе! надувными уплотнениями; реходов C. Закрытый вакуумный, пневматический или комбинированный транс! • Целевой тренинг персонала фер продукта или материала • Ужесточение регламентации маршрутов и от! • Вторичная локализация – производственное окружение: см. слеживание перемещения персонала, матери! раздел посвященный переносу посредством воздуха ала, отходов и т.д., в особенности перехода • Третичная локализация – переходные/деконтаминационные между зонами с различным уровнем риска шлюзы для рабочих центров, оснащенные при необходимости: • Выделение уборочного инвентаря под группы I источником воды, продуктов I обдувочными камерами, I туманным душем, I блокировкой одновременного открытия 40 Средства контроля • Валидация действий в слу! чае аварийных ситуаций • Прямые методы отбора проб и использование экс! пресс анализа (например, IMTS) для контроля остат! ков целевого вещества на персонале и опосредство! ванных поверхностях • Проведение разрешающе! го контроля следовых ко! личеств искомого вещест! ва в последующем препа! рате в случае аварийных ситуаций • Сигнализация и регистра! ция критического падения давления в системе рас! пределения воды фарма! копейной «Промышленное обозрение», декабрь №6 (17) 2009 GMP Минимизация рисков перекрестной контаминации через механический перенос (окончание) Технические решения Процедурные мероприятия Средства контроля • Использование оснащения для деконтаминации механичес! • Анализ процесса и операций: • Выделение лица на произ! ких носителей при выходе за пределы рабочих центров с водстве, ответственного за 1. Отображение технологии в виде карты потока созда! потенциальной экспозицией кросс!контаминанта: постоянную эффективность ния ценности VSM для минимизации потерь и ненуж! комплекса мер по предот! ных действий; I средства вакуумной очистки, 2. Ре!дизайн технологии изготовления с целью миними! вращению перекрестной I липкие коврики, зации открытых операций (в т.ч. пробоотбора для I контейнеры для утилизации контаминации IPC) и прочих рисков кросс!контаминации. Например, • Медицинское обследование • Инжиниринг процесса – системы автоматизированной пе! изменение консистенции обрабатываемого вещества, регрузки и технологической логистики индивидуальной переноси! определение оптимальной последовательности разве! • Электронное ограничение доступа только для квалифици! мости оператора шивания, использование особых технологических рованного персонала; его аутентификация • Внедрение встроенных ин! приемов • Два технологических коридора с однонаправленными чис! струментов неразрушающе! тым и грязным потоками. Система сигнализации/блокиро! • Акцентирование процедур по обслуживанию и ре! го контроля NIR, FTIR для монту, удалению и обращению с отходами и остат! вок для предотвращения одновременного использования анализа образцов ками на предмет предотвращения перекрестной единого коридора. Настенные боксы с элементами защит! контаминации ной одежды для работы в прилегающих помещениях • Выделение прачечной или стиральной машины под одежду • Определение средств и выработка действий быст! рого реагирования на нестандартные и аварийные для разных групп продуктов ситуации; отработка и документирование подоб! • Выделение и изолирование зоны отбора проб входного сы! ных действий. Spill Management рья и зоны подготовки навесок • Организация работы по кампаниям централизованного от! • Использование закрытых технологических костю! мов в рабочей зоне независимо от класса чистоты деления очистки оборудования • Централизованное и обособленное хранение чистого обо! • Использование одноразовой одежды для наибо! лее критичных групп продуктов рудования • Наружное ополаскивание/мойка первичных контейнеров • Выделение одежды для наиболее критичных групп продуктов на выходе из отделения фасовки • Выделенные загрузки для стиральных машин, от! • WIP для изоляторов, зоны таблетирования, прочих опос! работка деконтаминационного рецепта при пере! редственно контактирующих замкнутых поверхностей (тер! ходе на загрузку, относящуюся к другому продукту минальные автоклавы и т.д.) • Система распределения воды фармакопейной, предотвра! щающая образование вакуума в случае интенсивного раз! бора • Замкнутая система дезактивации отходов • Центральная вакуумная система пылеулавливания с ло! кальными отсосами. Вынесение узла пылесбора за пределы здания Минимизация рисков перекрестной контаминации через воздух Процедурные мероприятия Однонаправленная система воздухотехники, • Включение без рециркуляции нейтрализующих Вторичная локализация – производствен! веществ в процедуру ное окружение: уборки при смене кампаний – ручная A. Запирание помещений – рабочих центров – из! обработка или быточным давлением; B. Размещение тонких фильтров, задерживающих автоматизированная пыль у вытяжных каналов помещений дезактивация дисперсной фазой Размещение HEPA фильтров на возврате ре! реагента циркуляционной системы воздухоподготов! ки Размещение потолочных HEPA фильтров для нестерильного производства Резервирование энергоснабжения для обес! печения работы критических вентсистем Повышенная кратность воздухообмена – для разбавления взвешенных рабочих кон! центраций и ускоренной регенерации поме! щений по завершению активности В системах аэродинамической первичной локализации c рециркуляцией воздуха уста! навливать двойную HEPA фильтрацию, ULPA! фильтры, либо применять решения согласно BSC класс 2 тип IIb Безопасная замена отработанных воздуш! ных фильтров (bag!in – bag!out) Конструкционные материалы и качество от! делки внешних поверхностей технологичес! ких помещений обеспечивают очищаемость, износоустойчивость, надежность, электро! проводность и т.д. по аналогии с чистыми помещениями высоких классов Технические решения • • • • • • • • • «Промышленное обозрение», декабрь №6 (17) 2009 Средства контроля • Определение характеристик и реализация комплекса последовательных испытаний в ходе проектирования, изготовления и запуска систем первичной локализации – начиная от имитационных Mock!Up и заканчивая оценкой эффективности удерживания эмиссии в динамическом режиме согласно ISPE! SMEPAC • Определение критерия, способа и периодичности рутинных испытаний на утечки закрытых объектов (изоляторы, реактора) и замены сменных частей (перчатки/рукава, гибкие коннекторы и т.д.) • Автоматическое регулирование и мониторинг (индикация, регистрация, сигнализация) скорости/расходов, дифференциальных давлений, работоспособности СВиК, позиции дверей • Визуализация потоков воздуха для определения наиболее вероятных векторов воздушной контаминации и обнаружения застойных зон • Установление критериев и периодическая ревалидация времени регенерации помещения независимо от класса чистоты • Валидация процедуры перехода/деконтаминации при смене наименований с акцентом на порядок ее документирования: контроль концентраций в воздухе и остаточных содержаний на внешних поверхностях (с использованием флуоресцента, суррогата и наихудшего действующего вещества) • Валидация симуляционного сценария совместного производства с нейтральным веществом!заменителем (например, лактоза) • Обеспечение периодического мониторинга рабочей зоны на содержание активных веществ: I I прямой – при помощи отборника IOM, косвенный – при помощи контроля аэрозоля фотометром – для оценки концентрации; оптическим лазерным счетчиком – для дискретного подсчета частиц • Более частая ре!валидация проектных характеристик производственных помещений и воздухотехники 41 GMP Фото 6. Мультиноменклатурное производство Твердых Лекарственных Форм ОАО «Фармак». Конфигурация участка в виде автономных рабочих центров, запертых повышенным давлением технологического коридора, является ключевым решением, позволяющим организовать параллельное производство различных продуктов Фото 7. Мультиноменклатурное производство Твердых Лекарственных Форм ОАО «Фармак». Для открытых манипуляций с веществами повышенной активности предназначены средства первичной, вторичной и третичной локализации. Дополнительный костюм оператора снимается в переходном шлюзе при выходе в технологический коридор В каждой ячейке способы снижения рисков расстав! лены, как правило, от наиболее эффективных (и, неред! ко, дорогих) – до наименее значимых. Например, одно! направленная система воздухотехники, радикально улучшая ситуацию с перекрестной контаминацией, яв! ляется более затратной в эксплуатации по сравнению с рециркуляционной (в особенности для нагрева и ох! лаждения), несет большую нагрузку на фильтры, веду! щую к их частой замене, более сложна для поддержа! ния целевых параметров чистых помещений и т.д. Способы снижения рисков, будучи упомянуты в таб! лице лишь единожды, тем не менее, могут быть адресо! ваны сразу нескольким носителям перекрестной конта! минации. Разумеется, если применить на одном участке все вышеперечисленные меры, куда дешевле будет по! строить два отдельных. 42 Перегруженность и переусложненность инженер! ных решений в сочетании с ресурсопожирающими ад! министративными мерами приведут к тому, что эконоI мические соображения (первичные инвестиции, экс! плуатационные затраты, удобство пользования) безус! ловно склонят чашу весов в сторону отдельного проI изводства, либо отказа от планов освоения и выпуска высокоактивного продукта. Но все же, вызов для модератора оценки рисков за! ключается в том, чтобы на основании исходных данных, спроектированной конфигурации и описанного режима производства, при помощи адаптированных методик анализа рисков и коммуникативных навыков, выбрать наиболее подходящие, эффективные и, по!возможнос! ти, малозатратные способы снижения рисков. Проверка эффективности мероприятий по реI зультатам их внедрения до начала коммерческого производства выполняется при помощи валидационных испытаний и предпускового GMP аудита. Такая обратная связь позволит сопоставить План минимизации рисков кросс!контаминации и его фактическое выполнение. И все же, подлинным критерием правомочности со! вмещения высокоактивных продуктов на одном произ! водстве будет способность предприятия постоянно поддерживать его в состоянии, достигнутом в начале эксплуатации. А подтверждением такой способности будут периодический и непрерывный мониторинг кри! тических параметров, систематическая ревалидация, регулярные самоинспекции и, самое главное, ответI ственность и компетенция, предусмотренные для анаI лиза полученных результатов и принятия управленI ческих решений. Тем не менее, вся эта выстроенная с большим трудом доказательная конструкция может рухнуть в один мо! мент при внесении неконтролируемых изменений в номенклатуру участка, где высокоактивные продукты производятся по совместной/совмещенной схеме. Поэтому сформированная модель оценки производ! ственных факторов – это не одноразовая акция, а долI госрочный механизм, прогоняя через который разра! батываемый продукт, всегда можно быстро оценить приемлемость последнего для конкретного участка, до! статочность имеющихся способов минимизации рисков или необходимость выработки новых. К особо актив! ным продуктам, безусловно требующим пропускания через подобный риск фильтр, относятся: • вещество, терапевтическая суточная доза которого ниже 10 мг; • вещество, среднесменная предельно допустимая концентрация которого ниже 10 мкг в м3 вдыхаемого воздуха; • вещество, которому присуща высокая селектив! ность, например, способность связываться со специ! фическими рецепторами либо подавлять специфи! ческие ферменты; • вещество, несущее потенциал возникновения рака, мутации, обладающее пренатальным воздействием или репродуктивной токсичностью; • новое соединение с неизвестной активностью или токсичностью; • препарат!реципиент с еще более худшим соотноше! нием размера серии и величиной суточного приема, ведущим к пересмотру MAC и целевых критериев чи! стоты. «Промышленное обозрение», декабрь №6 (17) 2009 GMP Таким образом, целостное и рациональное управлеI ние рисками производства в мультипродуктовой среде позволяет производителю фармпрепаратов: • формализовать программу действий для реализации технических решений, организационных мероприятий и механизмов контроля, направленных на минимиза! цию рисков перекрестной контаминации; • верифицировать совместимость номенклатуры, мо! дель организации и режимы производства на соответ! ствие нормативам прямого действия и имеющимся ре! гуляторным ожиданиям; • определить объем, содержание и формат валидациI онного сопровождения Проекта создания мультино! менклатурного производства; • сформировать пакет документов для проведения экс! пертизы Проекта на соответствие GMP – DQ; • приблизиться к балансу риск – выгода, регулятор! ные требования – операционная гибкость, инвести! ции – окупаемость; • развивать культуру принятия решений на основе оценки рисков и научного подхода; • оценить и транслировать бизнесIриски для возмож! ных финансовых убытков, приостановки поставок про! дукта/бизнес!процесса, подрыва репутации и падения капитализации компании/торговой марки, неэффек! тивного использования ресурсов вследствие выявле! ния на рынке кросс!контаминированного продукта; • и, наконец, обосновать избранные подходы к оргаI низации производства в ходе согласования проекта или проведения официального аудита GMP инспекцией. 5. Многоцелевые производства ГЛФ: для пациента и для бизнеса В общем, создание и эксплуатация мультипродуктовоI го производства является образцом Lean Manufacturing по отношению к производству выделенному. Современ! ная фармацевтика богата примерами, когда монопродукто! вый завод простаивал, ибо препарат не был успешен, или даже не получал регуляторного одобрения. Недавняя история фарминдустрии показывает, что участки, изначально созданные под выпуск одного продук! та, требовали существенной реконструкции для переосна! щения под многономенклатурное производство. Даже на украинском фармацевтическом рынке, с его архаичной структурой, вклад препаратов «серого списка» в суммарные объемы продаж доходит до 20%, львиную до! лю из которых составляют гормоны и антибиотики. Оче! видно, что в совокупном продукте отечественного произ! водителя процент высокоактивных лекарств несколько меньше, так как налаживание выпуска подобной продук! ции требует дополнительных компетенций. Тем не менее, даже для сохранения имеющихся процен! тов, не говоря уже о борьбе за импортозамещение сегмен! та высокоактивных препаратов (как правило, отличающих! ся благоприятной рентабельностью), в свете введения обязательных GMP, большинство постсоветских произво! дителей «серого списка» окажутся перед необходимостью если не полного переоснащения, то хотя бы частичной ре! конструкции. Конечно, выделенное производство всегда проще в ди! зайне, эксплуатации и контроле. На обособленном участке гордиев узел перекрестной контаминации может быть раз! рублен одним махом. Тем не менее, в странах СНГ далеко не все обеспокоенные перевооружением предприятия «Промышленное обозрение», декабрь №6 (17) 2009 Фото 8 и 9. ОАО «Фармак». Асептическое производство, на котором, исходя из специфики и активности препаратов, реализовано разделение по кампаниям, системы автоматизированной очистки, частичное выделение оборудования имеют такую роскошь, как свободная земля с подведенной инфраструктурой, время на согласование в инстанциях проекта зданий и сооружений нового производственного комплекса и т.д. Те же производители антибиотиков, гормонов и прочих «сильнодействующих медикаментов», которые представ! ляют скорее историческую ценность, вероятно уже давно осознали свою непроходимость через игольное ушко GMP без реализации принципиальных технических решений. Какую бы стратегию не выбрал производитель «серо! го списка» – стройку с нуля, комплексное перевооруже! ние или точечную модернизацию – получение отзыва на! циональных GMP органов до начала крупных вложений поможет обрести уверенность в правильности избранных решений. Периодические перестановки регуляторных команд на просторах СНГ, когда позиция последователей может не совпадать с мнением предшественников, а также отсут! ствие единого «канонического» толкования соответствую! щих разделов GMP может обусловить потребность в допол! 43 GMP нительной экспертизе. Поэтому для оценки особо много! обещающих совмещаемых проектов на всякий случай ре! комендуется привлекать также западных партнеров, кон! сультантов и, по возможности, представителей официаль! ных GMP инспекторатов европейского сообщества. Для предприятий, у которых высокопотентных продук! тов в ассортиментном портфеле больше, чем можно произ! вести самостоятельно, либо они не входят в область техно! логической специализации, остается возможность аутсор! синга для организации цепи поставок неупакованного бал! ка или контрактного производства. Мировой финансовый кризис, переизбыток мощностей по выпуску устоявшихся готовых форм, перепрофилирова! ние заводов транснациональных корпораций под конт! рактные производства на фоне бурного роста индийских специализированных подрядчиков заставляет аутсорсеров быть посговорчивее при калькуляции своего гонорара. Лекарства становятся все более активными. Терапевти! ческое действие большинства новых молекулярных соеди! Лекарства становятся все более активными. Терапевтическое действие большинства новых молекулярных соединений проявляется в количествах от считанных нанограмм до десятков микрограмм, что дает им существенные клинические преимущества по сравнению с лекарствами предшествующих классов нений проявляется в количествах от считанных нанограмм до десятков микрограмм, что дает им существенные клини! ческие преимущества по сравнению с лекарствами пред! шествующих классов. Однако промышленные и информационные техноло! гии также неуклонно прогрессируют. Прикладные анали! тические методы бьют все новые рекорды чувствительно! сти. Эволюция регуляторной парадигмы позволяет приме! нить практический риск!менеджмент для подавляющего числа веществ. Поэтому вполне возможно, что с развити! ем фармацевтической науки, техники и производства в бу! дущем даже сенсибилизаторы и инфекционные агенты уже не будут требовать территориально!пространственно! го выделения. Нечувствительного к подобным трендам инспектора вполне можно понять. У него своя правда – на нем лежит огромная ответственность, он рискует своим именем и ре! путацией, если что!то произойдет не так. Насколько он сможет проникнуться – зависит от умения производителя убедить, что используемые им нетрадиционные подходы «гарантируют уровень обеспечения качества по крайней мере эквивалентный установленному в действующем Ру ководстве GMP». Однако реализация концепции совместного/совмещен! ного производства высокоактивных продуктов требует су! щественной концентрации усилий производителя, научно обоснованной оценки рисков, использования проактивных практик бенчмаркеров. И если у компании нет увереннос! ти в подобных компетенциях, лучше избрать консерватив! ный подход. Разумеется, подобный подход потребует суI 44 щественно больше первоначальных вложений, зато по! зволит держать под контролем риски для пациента и риI ски нарушения регуляторных требований, что в послед! нее время становится все более тождественным. Хотя окончательно ставить знак равенства между этими понятиями еще преждевременно! Высокоактивные препа! раты все еще сильно подвержены эмоциональному восI приятию в противовес рациональному взвешиванию. Регулирующие органы по!прежнему опасаются выска! зывать внятное суждение по теме сосуществования на обособленном производстве разнородных высокопо! тентных лекарств. В ужесточении требований к сегрегации производств фармпродуктов может быть заинтересовано лобби транс! национальных гигантов с целью повышения входных баI рьеров для мультидженериковых компаний. Наконец, резонансный отзыв с рынка продукции, выпу! щенной в условиях совмещения и вследствие этого кросс! контаминированной представителями «серого списка», может прекратить дальнейшую полемику о целесообI разности оценки сочетаемости лекарственных средств на основе рисков. На таком фоне предсказать исход борьбы за формули! ровки требований GMP к организации производства высо! коактивных продуктов вряд ли смогут и сами регуляторы. Тем не менее, концентрируясь на жесткой сегрегации на этапах производства готовых форм, регуляторная систе! ма пропускает в свои ворота удар за ударом. Существую! щая регуляторная практика не защищает от перекрестной контаминации даже авторитетных производителей суб! станций (массовые отзывы Viracept по причине чрезмер! ной примеси продуктов разложения). Она не спасает и от перепутывания эксципиентов, для которых GMP пока не стало нормой (множественные летальные случаи по при! чине использования диэтиленгликоля вместо глицерина в производстве сиропов). Самые жесткие технические огра! ничения пока бессильны предотвратить контрафактные подмены на протяжении всей цепочки поставок активных веществ (гиперсульфатированный хондроитин вместо ге! парина!). В конце концов, принимает ли регулятор во внимание, какую вытяжку из антибиотиков, стимуляторов роста, кор! мовых пестицидов поглощает объект их опеки, употребляя типичный куриный бульончик для восстановления сил во время простуды? В обстановке всеобщего расстройства экономики, пост! советские государства более озабочены обузданием цен, нежели повышением качества размещенной на фарма! цевтическом рынке продукции. Законодатели и регуляторы стремятся свести доступность лекарств к цене, которую готово заплатить за них общество. Очевидно, они осозна! ют, что в нынешних условиях подобная цена уже зачастую не может обеспечить качество, к которому приучили по! требителя за годы относительной стабильности. Тем не менее, не компромиссные решения (ибо здоро! вье пациента не допускает компромиссов), но баланс меж! ду рисками и пользой – вот ключевая идея, лежащая в ос! нове передовых практик, рассмотренных в данной статье. Основанный на природе вещества и механизме дей! ствия целостный подход к управлению рисками совмеI стного производства высокоактивных препаратов позво! ляет выработать научно обоснованную стратегию их контроля, экономя время и деньги во благо пациента и общества в целом. «Промышленное обозрение», декабрь №6 (17) 2009