Приготовление растворов флокулянтов и

реклама

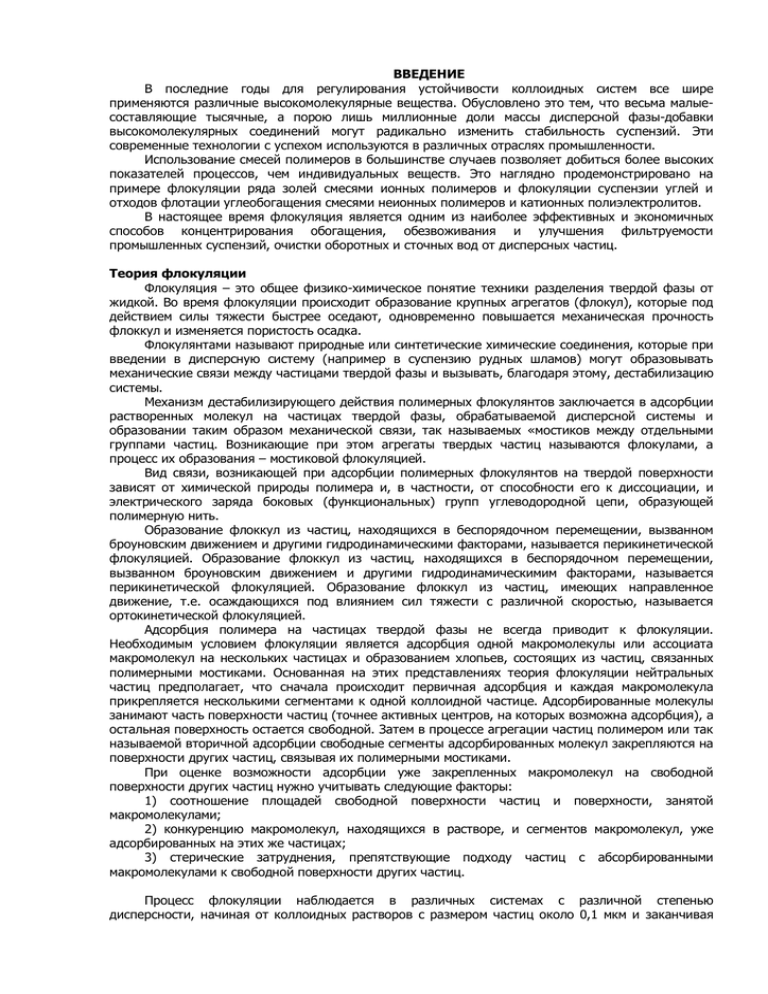

ВВЕДЕНИЕ В последние годы для регулирования устойчивости коллоидных систем все шире применяются различные высокомолекулярные вещества. Обусловлено это тем, что весьма малыесоставляющие тысячные, а порою лишь миллионные доли массы дисперсной фазы-добавки высокомолекулярных соединений могут радикально изменить стабильность суспензий. Эти современные технологии с успехом используются в различных отраслях промышленности. Использование смесей полимеров в большинстве случаев позволяет добиться более высоких показателей процессов, чем индивидуальных веществ. Это наглядно продемонстрировано на примере флокуляции ряда золей смесями ионных полимеров и флокуляции суспензии углей и отходов флотации углеобогащения смесями неионных полимеров и катионных полиэлектролитов. В настоящее время флокуляция является одним из наиболее эффективных и экономичных способов концентрирования обогащения, обезвоживания и улучшения фильтруемости промышленных суспензий, очистки оборотных и сточных вод от дисперсных частиц. Теория флокуляции Флокуляция – это общее физико-химическое понятие техники разделения твердой фазы от жидкой. Во время флокуляции происходит образование крупных агрегатов (флокул), которые под действием силы тяжести быстрее оседают, одновременно повышается механическая прочность флоккул и изменяется пористость осадка. Флокулянтами называют природные или синтетические химические соединения, которые при введении в дисперсную систему (например в суспензию рудных шламов) могут образовывать механические связи между частицами твердой фазы и вызывать, благодаря этому, дестабилизацию системы. Механизм дестабилизирующего действия полимерных флокулянтов заключается в адсорбции растворенных молекул на частицах твердой фазы, обрабатываемой дисперсной системы и образовании таким образом механической связи, так называемых «мостиков между отдельными группами частиц. Возникающие при этом агрегаты твердых частиц называются флокулами, а процесс их образования – мостиковой флокуляцией. Вид связи, возникающей при адсорбции полимерных флокулянтов на твердой поверхности зависят от химической природы полимера и, в частности, от способности его к диссоциации, и электрического заряда боковых (функциональных) групп углеводородной цепи, образующей полимерную нить. Образование флоккул из частиц, находящихся в беспорядочном перемещении, вызванном броуновским движением и другими гидродинамическими факторами, называется перикинетической флокуляцией. Образование флоккул из частиц, находящихся в беспорядочном перемещении, вызванном броуновским движением и другими гидродинамическимим факторами, называется перикинетической флокуляцией. Образование флоккул из частиц, имеющих направленное движение, т.е. осаждающихся под влиянием сил тяжести с различной скоростью, называется ортокинетической флокуляцией. Адсорбция полимера на частицах твердой фазы не всегда приводит к флокуляции. Необходимым условием флокуляции является адсорбция одной макромолекулы или ассоциата макромолекул на нескольких частицах и образованием хлопьев, состоящих из частиц, связанных полимерными мостиками. Основанная на этих представлениях теория флокуляции нейтральных частиц предполагает, что сначала происходит первичная адсорбция и каждая макромолекула прикрепляется несколькими сегментами к одной коллоидной частице. Адсорбированные молекулы занимают часть поверхности частиц (точнее активных центров, на которых возможна адсорбция), а остальная поверхность остается свободной. Затем в процессе агрегации частиц полимером или так называемой вторичной адсорбции свободные сегменты адсорбированных молекул закрепляются на поверхности других частиц, связывая их полимерными мостиками. При оценке возможности адсорбции уже закрепленных макромолекул на свободной поверхности других частиц нужно учитывать следующие факторы: 1) соотношение площадей свободной поверхности частиц и поверхности, занятой макромолекулами; 2) конкуренцию макромолекул, находящихся в растворе, и сегментов макромолекул, уже адсорбированных на этих же частицах; 3) стерические затруднения, препятствующие подходу частиц с абсорбированными макромолекулами к свободной поверхности других частиц. Процесс флокуляции наблюдается в различных системах с различной степенью дисперсности, начиная от коллоидных растворов с размером частиц около 0,1 мкм и заканчивая грубыми суспензиями (до 100 мкм), в широком интервале концентрации твердой фазы. Эффективность выделения твердых частиц из растворов можно значительно улучшить применением синтетических полимерных флокулянтов. Их флокулирующее действие зависит от следующих факторов: 1) природа флокулянта – флокулянтами дисперсий могут служить полимеры с достаточно высокой молекулярной массой, хорошо адсорбируемые частицами и при этом, растворяющиеся в дисперсной среде. Линейные или со слегка изогнутой цепью полимеры являются наилучшими флокулянтами, чем клубкообразные макромолекулы; 2) доза флокулянта – процессы стабилизации и флокуляции дисперсий полимерами взаимосвязаны. Обычно по мере повышения содержания полимера в системе ее устойчивость сначала снижается (флокуляция), а затем возрастает (стабилизация); 3) молекулярная масса флокулянта – флоккулирующая способность неионных полимеров, как правило возрастает с увеличением степени полимеризации. В то же время для полимеров, заряженных противоположно частицами, молекулярная масса играет меньшую роль, эффективность этих веществ зависит от величины заряда; 4) влияние концентраций дисперсной фазы в разбавленных дисперсиях между концентрацией твердой фазы и количеством полимера, вызывающим максимальную флокуляцию, существует прямо-пропорциональная зависимость; 5) влияние условий внесения полимера – улучшается флокуляция при его добавлении в две стадии и практически равными порциями – это связано с тем, что флоккулы, образовавшиеся после первоначального прибавления полимера, флоккулируются макромолекулами, внесенными со второй добавкой, образовавшиеся при этом вторичные флоккулы превосходят по своим размерам первичные и оседают с большей скоростью. Механизм флокуляции При образовании агрегатов минеральных частиц в суспензиях в присутствии водорастворимых полимеров, следует рассматривать несколько основных стадий процесса: а) адсорбция полимера на частицах суспензии; б) образование агрегатов частиц, т.е. собственно коагуляция или флокуляция; в) разрушение образовавшихся флоккул и стабилизация суспензии. Эти элементы единого процесса взаимно связаны между собой и часто наблюдаются одновременно или в несколько иной последовательности, чем они здесь перечислены. Например, первичные агрегаты частиц начинают образовываться при адсорбции первых порций флокулянта, после чего адсорбция полимера происходит на отдельных частицах и на образовавшихся агрегатах, затем единичные частицы исчезают. При подаче чрезмерно большой дозы флокулянта возможна сразу стабилизация суспензии, минуя стадию флокуляции, адсорбция сильных полиэлектролитов на частицах одноименного с ним заряда, как правило, также приводит не к флокуляции, а к стабилизации частиц. В зависимости от способа растворения и разбавления растворов полимеров (интенсивность перемешивания, подогрев, присутствие электролитов) способность их к адсорбции полимера. Однако, общая схема последовательности стадий флокуляции сохраняется. Факторы, влияющие на флокуляцию Можно выделить три основных фактора, определяющие процесс мостиковой флокуляции. Каждый из указанных факторов, в свою очередь, определяется рядом характеристик: 1) Флокулянт – тип флокулянта, его молекулярная масса, раствор флокулянта (концентрация; способ приготовления; продолжительность, условия приготовления рН); 2) Суспензия – твердая фаза (плотность; дисперсность; концентрация; свойства поверхности: потенциал, вещественный состав, степень гидратации); - жидкая фаза (солевой состав, рН, температура, электроприводность, жесткость); 3) Условия контакта флокулянта с суспензией – дозировка, точки подачи, способ подачи, перемешивание (интенсивность и время). Молекулярная масса полимера – одна из важнейших характеристи, определяющих эффективность его действия. При прочих равных условиях максимальные скорости осаждения суспензии возрастают, а соответствующие этим скоростям концентрации флокулянтов снижаются по мере увеличения степени полимеризации флокулянтов. Типы флокулянтов Как и все высокомолекулярные вещества, флокулянты не летучи и неспособны к перегонке. В воде полимерные флокулянты образуют истинные растворы. В макромолекулах полимерных флокулянтов четырехвалентные атомы углерода соединены ковалентными связями под углом 109 28 и образуют зигзагообразные цепи. Цепи имеют ответвления, называемые боковыми или функциональными группами, которыми макромолекула закрепляется на флоккулируемых частицах. Конфигурация полимерных цепей (нитей) в растворах зависит от сочетания ионных характеристик среды и функциональных групп макромолекул. Если в системе происходит диссоциация функциональных групп, то углеводородная цепь выпрямляется и приобретает так называемую фибриллярную форму. При отсутствии электростатического отталкивания между недиссоциированными боковыми группами действуют лишь Ван-дер-ваальсовы силы притяжения и полимерная молекула приобретает форму диффузного клубка (глобулярная форма). Преобладание фибриллярной или глобулярной конфигурации макромолекул в зависимости от сочетания физико-химических характеристик полимера и растворителя подтверждается измерениями вязкости растворов полимерных флокулянтов и прямыми электронно-микроскопическими наблюдениями. Динамичность конфигурации макромолекул полимерных флокулянтов не позволяет точно определить их размеры. В зависимости от характера активных групп флокулянта при диссоциации либо поляризации в воде различают флокулянты-полиэлектолиты (ионогенные), которые в свою очередь подразделяются на анионные, катионные и катионно-анионные полиэлектролиты, и неионные (неионогенные) флокулянты. Анионные полиэлектролиты образуют при диссоциации полимерный органический полианион и простой катион (Na, K, NH4). К анионным флокулянтам относятся полиакрилат и полиметаакрилат натрия, сополимеры с малеиновой кислотой, гидролизованные полиакриламиды, сополимеры винилацетата с акриловой и метакриловой кислотами, сульфированный поливиниловый спирт, сульфированный полистирол и др. Катионные полиэлектролиты образуют при диссоциации органический поликатион и простой анион (Сl, SO4. CH3СOO). К ним относятся винилфениловые эфиры, сополимеры их с дивиниловым эфиром нидрохинона, поливилбензольные, полифениленовые т винилпиридиновые соединения. Катионно-анионовые или амфотерные электролиты имеют функциональные группы кислотного и основного характера, например, карбоксильную (-СООН) и аминную (-NH3). Белковые соединения Rn – NH2 COOH Проявляют амфотерные свойства. Они являются катионами в кислотной среде и анионами в щелочной, теряя заряд в изоэлектрической точке в среде, близкой к нейтральной. К неионогенным флокулянтам относят такие водорастворимые полимеры, как полиоксиэтилен, поливиниловый спирт. Молекулярная масса полимерных флокулянтов (полиакриламид, полиоксиэтилен) колеблется от 50-100 тыс. до 10-12 млн. По молекулярной массе полимерные флокулянты подразделяются на низко- (молекулярная 5 5 6 6 масса (м.м.)< 10 ), средне- (м.м.10 -10 ) и высокомолекулярные (м.м.>10 ). Полиакриламид (ПАА), отвечающий формуле СН2-СН-СО-NН2, является неионогенным флокулянтом. При гидролизе он приобретает анионактивные свойства. Производится анионоактивный ПАА в виде геля 6-10% -ной концентрации или в виде гранул с содержанием 50-60% основного вещества. Относительная молекулярная масса такого полимера 6 равна 10 . Технический полимер представлет собой натриевую соль акриловой кислоты. Его состав можно выразить формулой Такое соединение называют гидролизованным полиакриламидом (ГПАА). Степень гидролиза технического ПАА, выпускаемого химической промышленностью, различна. Она может колебаться от 3% (такой полимер можно отнести к практически негидролизованному) до 13%. Поскольку известно, что большую флоккулирующую способность при осаждении отходов флотации проявляет ПАА, гидролизованный до глубины 14-37%, а иногда 47%, то технический полимер подвергают на ОФ дополнительному гидролизу щёлочью. Более высокая степень гидролиза придает излишнюю жесткость его выпрямленной молекуле, что снижает эффект его использования. ГПАА в отстойниках и сгустителях во многих случаях позволяет сократить его расход по сравнению с расходом негидролизованного полимера. Повышение эффективности действия ПАА с увеличением степени его гидролиза объясняется образованием ассоциатов макромолекул, длина которых больше длины отдельных молекулярных цепей, или гидролизом амидных групп до групп R-COONa, что способствует развертыванию клубкообразных молекул полимера. Приготовление растворов флокулянтов и дозирование в технологическом процессе Растворение флокулянтов происходит, как правило, в две стадии. Вначале гель или порошок (гранулы), растворяются до 1%-ной концентрации. Полученный концентрированный раствор перед использованием разбавляется до 0,05-0,1%-ной концентрации. Исследования показали наличие зависимости технологических свойств флокулянтов, в частности вязкости его растворов, от условий растворения. Чем больше частота вращения ротора мешалки, тем меньше время полного растворения и меньше относительная вязкость раствора. Установлено, что скорость седиментации флокул, образующихся при обработке суспензии полиакриламидом (ПАА), растворенным при частоте вращения ротора мешалки 100 об/мин., в 2-3 раза выше, чем при использовании ПАА, раствор которого приготовлялся при частоте вращения ротора мешалки 1000 об/мин. Поэтому применение центробежных насосов в качестве перемешивающих устройств для приготовления растворов флокулянтов на ОФ нежелательно, так как частота вращения турбинок насосов превышает 1000 об/мин. Более рационально применение пропеллерных мешалок с частотой вращения пропеллера не более 500 об/мин и пневматических устройств. Вторая стадия растворения (разбавление концентрированного раствора флокулянта) осуществляется на ОФ в резервуарах большой вместительности с использованием центробежных насосов для перемешивания раствора путем его многократной циркуляции. В еще большей степени при длительном хранении снижается активность растворов флокулянтов. При использовании (0.1 и 0.05 %)-ных растворов ПАА на 8-13 сутки после его растворения скорость осветления суспензии снижается в 2 раза даже в случаях хранения испытываемых растворов в благоприятных условиях – в темном помещении и при плюсовой температуре. Концентрация водородных ионов (рН среды), при которой производится растворение, выбирается в зависимости от условий применения полимерных флокулянтов. Как правило, на ОФ для растворения используется техническая вода с практически нейтральной средой. Часто применяется также щелочной гидролиз флокулянтов. При гидролизе ПАА щелочь добавляется на первой стадии растворения в количестве 0.0375 кг на 1 кг 8%-ного флокулянта и перемешивается до полного растворения. Полученный раствор выдерживают 16 часов при температуре 50-80 С. Концентрация водородных ионов в оборотных водах ОФ близка к нейтральной, что, как правило, благоприятно для применения полимерных флокулянтов с различной ионной активностью. С повышением степени дисперсности частиц в суспензии, при прочих равных условиях, повышается расход полимерных флокулянтов, необходимый для получения заданного технологического эффекта. Крупность флокулируемых частиц должна учитываться при выборе полимерного флокулянта с молекулярной массой, оптимальной для данных условий. Если размеры твердых частиц и макромолекул сильно различаются между собой, то вслед за адсорбцией последних флоккулы не образуются. Следовательно, для наиболее высокодисперсных частиц эффективными должны быть 5 5 6 полимерные флокулянты с низкой (< 10 ) или средней (10 -10 ) молекулярной массой. 3 Концентрация твердой фазы в обрабатываемых суспензиях изменяется от 20-50 кг/м (отходы флотации, сгущенные перед центрифугированием; флотоконцентраты, направляемые на фильтры). При сгущении шламов в осветительных устройствах, действие которых основано на использовании силы тяжести (сгустители, отстойники), применение флокулянтов оказывается 3 неэффективным, если концентрация твердого превышает в среднем 100 кг/м . В центрифугах, где сфлокулированный осадок уплотняется центробежной силой, содержание твердого в суспензиях, 3 обрабатываемых флокулянтами, может достигнуть 400 кг/м . повышение концентрации суспензии 3 до 500 кг/м и более оказывается целесообразным и при их фильтровании. Свойства поверхности – один из определяющих факторов адсорбции полимеров и мостиковой флокуляции. Электрокинетический потенциал минерализованных шламов имеет всегда отрицательное значение. Величина заряда обычно колеблется в пределах 20-30 мВ. Жидкая фаза суспензий в качестве среды для мостиковой флокуляции характеризуется солевым составом. Наличие неорганических солей повышает эффективность мостиковой флокуляции. Однако, имеют место количественные ограничения: в растворах с содержанием солей более 0,5% положительный эффект исчезает: замедление седиментации флоккул становится особенно заметным при повышенных расходах флокулянта. Следовательно, во флоккулируемой системе может возникнуть сочетание условий, при которых дополнительное «подсаливание» жидкой фазы суспензии является отрицательным фактором. Отрицательно влияет на флокуляцию присутствие в оборотной воде ионов двухвалентного железа. Температура среды, в которой происходит флокуляция, влияет на вязкость жидкой фазы, на ее поверхностное натяжение и условия адсорбции полимеров. Скорость седиментации флоккул отходов флотации при понижении температуры, как показали эксперименты, снижается лишь в незначительной степени, примерно адекватно увеличению вязкости среды. 2 2 Жесткость воды, обусловленная наличием солей Са и Мg , относится к числу факторов, способствующих адсорбции полимеров и их флокурирующему действию. Наряду с физико-химическими характеристиками дисперсной системы и полимера, определяющую роль в процессе флокуляции играют условия их контакта. Дозировка полимерных флокулянтов зависит от технологической операции, для интенсификации которой они используются. А типы самих полимеров, свойств обрабатываемых продуктов и ряда других факторов. Точка подачи флокулянтов выбирается в зависимости от концентрации твердого в суспензии. 3 При обработке суспензий, в которых концентрация твердой фазы более 40-50 кг/м и представлена в основном классами < 60-70 мкм, флокулянт следует вводить на сравнительно не большом удалении – 3- 5 м от обезвоживающего или осветляющего устройства. В более разбавленные и крупнодисперсные суспензии полимерные флокулянты рекомендуется подавать за 8 -10 м от осветлителя (фильтра, центрифуги). Способ подачи, так же как и точки подачи, уточняется эксперимнетально. Наиболее эффективна пульверизация или дробная (несколькими струями) дозировка флокурирующего раствора. Способ смешивания рабочих растворов флокулянтов с суспензией имеет большое значение для достижения максимального технологического эффекта при экономном расходовании полимера. Учитывая, что адсорбция молекул флокулянта происходит практически мгновенно, необходимо обеспечить их равномерное распределение в объеме суспензии в момент поступления. В общих чертах практически все рекомендации относительно способа смешивания заключаются в том, что флокулянт вводится в зону умеренной турбулизации взвесенесущего потока, после чего должно быть обеспечено спокойное (ламинарное) течение флоккул от места смешивания к аппарату или устройству. Объекты и методики исследования 1.Характеристика флокулянтов Объектом исследований являлись продукты фирмы «Ciba» - реагенты Magnafloc, Zetag. Флокулянты типа Magnafloc – водорастворимые высокомолекулярные систетические полимеры. Эти полиэлектролиты изготавливаются на основе акриламида и его сополимеров. Группа Magnafloc включает неионогенные, анионные типы флокулянтов различной молекулярной массы, обеспечивающие оптимальную эффективность для любой суспензии. Отдельные флокулянты типа Magnafloc обеспечивают эффективную флокуляцию в системах с высокой кислотностью, щелочностью или высоким содержанием солей для всех типов частиц при высоких и низких концентрациях. Эффект флокуляции достигается за счет адсорбции молекулы полимера частично на одной твердой частице, частично на другой с образованием связывающего их «мостика». Поскольку реагенты Magnafloc явялются синтетическими продуктами, их состав и размер молекул можно тщательно контролировать и варьировать в процессе производства. Полиэлектролиты Magnafloc выпускаются в виде твердых продуктов и жидких. Твердые продукты – это свободнотекучие белые порошки и обеспыленные микрошарики. Содержание активного вещества составляет 96-98%. Жидкие продукты представлены водными растворами полиэлектролитов с содержанием активного вещества 50%. Применение Magnafloc обеспечивает существенные технико-экономические преимущества для следующих процессов: Седиментации и сгущения в сгустителях, шламонакопителях, гидроотвале Обезвоживания с применением центрифуг, ленточных фильтр-прессов, вакуумфильтров. При обработке суспензий соответствующим видом реагента Magnafloc твердые частицы в процессе седиментации образуют крупные хлопья, которые ьыстро оседают, обеспечивая осветление раствора. Твердые частицы образуют плотный однородный осадок с улучшенными транспортными характеристиками. Осадок легко перекачивается, а эрозия за счет присутствия абразивных частиц снижается, что уменьшает износ насосов и трубопроводов. При фильтрации тонкодисперсные частицы, которые проникают через фильтрующую среду, вызывая помутнение и потускнение жидкости, удаляются с помощью флокулянтов Magnafloc. Флокулянты Magnafloc придают структуре осадка большую пористость, обеспечивая тем самым более высокие скорости фильтрации и более эффективную промывку. Из разработанного спектра синтетических флокулянтов Magnafloc для исследовательской работы использовались катионные флокулянты Zetag 7197, 7504, 7645, 7692, 7664, 7563, 7635, 7633, 7688, 7631, 7502, 747, и анионные – Magnafloc Е-10, 351, 155, 1011, 919, 156, 1017, 366, 525 ,611, 345, 5250Л, 336, Все флокулянты, используемые в промышленности разрешены Госэпидемнадзора Росси и имеют гигиенические сертификаты. 2.Методики исследований 2.1 Методика проведения ситового анализа мокрым способом ГОСТ 2093-82, 17495-80 и 24236-80 При наличии в пробе значительной доли мелкого класса и необходимости повышенной точности анализа, пробу рассеивают мокрым способом. Ее засыпают на сито с отверстиями наименьшего размера и отмывают мельчайшие частицы (шлам) слабой струей воды или погружая сито в бак с водой. Промывку ведут до тех пор, пока промывочная вода не станет прозрачной. Остаток на сите высушивают, взвешивают и отбирают пробу на зольность. Результаты заносят в таблицу. 2.2 Классификация тонкоизмельченнго материала в гидроциклоне. Исходный материал рассеивается на ситах по выбранной шале. Устанавливают на гидроциклоне песковую насадку нужного диаметра – 12мм. Определяют содержание твердого в исходной пульпе и помещают 10 литров в зумпф гидроциклона. Время циклонирования – до окончания подачи питания в гидроциклон. Определяют объемы слива и песков, отбирают пробу на определение плотности продуктов и зольности их. Продукты классификации подвергают мокрому рассеву по той же шкале, что и исходное питание. Определяют массу и выходы продуктов. Результаты заносятся в таблицу. 2.3 Определение зольности продуктов флотации Определение зольности основывается на прокалывании (озолении) навески угля и взвешивании зольного остатка. Для отбора пробы продукт флотации высыпают на чистую разделочную плиту, перемешивают методом кольца и конуса и отбирают представительную пробу. От этой пробы взвешиваются на аналитических весах две навески по 1 г. (с точностью до 0,0001) в предварительно прокаленные и взвешенные лодочки и устанавливают в холодную муфельную печь. (Навеску в лодочке разровняйте, постукивая стеклянной палочкой о борт лодочки, что будет способствовать равномерному и более быстрому озолению). Закрыв дверцу муфеля доводят температуру в нем до 800+25 С. После достижения максимальной температуры образовавшийся зольный остаток прокаливают в закрытом муфеле 2 часа для достижения постоянства его веса. Затем муфель охлаждают. Отсутствие пятен и ровный пепельный цвет золы после охлаждения говорит о полном озолении взятой навески. Остывшие в муфеле лодочки с зольным остатком переносят (шипцами) в эксикатор для последующего охлаждения до комнатной температуры. После этого лодочки ставятся на аналитические весы и взвешивают. Далее производится расчет зольности. Все результаты по определению зольностей продуктов обогащения заносятся в таблицы. 2.4 Приготовление лабораторных растворов флокулянтов при различных лабораторных исследованиях применяют 0,02-0,05%-ные водные растворы по активному веществу. При приготовлении лабораторных растворов различают растворы из твердых полимеров на основе воды. Порошкообразные флокулянты При приготовлении лабораторных растворов Magnafloc в порошкообразной форме важно смачивание частичек при сильном перемешивании, чтобы избежать образования сгустков. Необходимая для раствора доза полимера взвешивается на лабораторных весах. Эта доза осторожно вводится в течении нескольких секунд в половину объема воды, необходимого для приготовления. После 6-секундного интенсивного перемешивания продукт достаточно смачивается в воде. После этого скорость перемешивания уменьшают на 100-200 об/мин. Через 10 минут в раствор добавляется оставшееся количество воды и он снова перемешивается. Через 4 минут подготовки раствор должен быть однородным без твердых веществ. После этого его можно использовать для лабораторных исследований. Срок годности этих лабораторных растворов составляет около суток. Концентрированный раствор с содержанием активного вещества от 1% сохраняет устойчивость много месяцев благ7одаря стабилизации. Доза продукта определяется по формуле: Д=М*К/100, где М – необходимое количество раствора4 К – концентрация раствора. Флокулянт на водной основе Водные растворы продуктов Magnafloc имеют содержание активного вещества между 15 и 50%. При растворении соответствующий продукт разбавляется при перемешивании с водой до соответствующей необходимой концентрации. Время перемешивания при этом не имеет значения. 2.5 Методика флокуляции Этот простой лабораторный тест служит для изучения флокуляции шламов и взвесей. Он ведет к предварительному выбору подходящих флокулянтов для исследования специфических условий применения. При этом изучается структура флоккул, размер, способность отдачи воды, чистота воды, стабильность флокул и процесс перемешивания. Исследование дает также вывод о необходимых дозах флокулянтов. Одно подходящее для всех случаев правило гласит, что неорганические суспензии и шламы, как например, гидросид-шламы, глинистые взвеси, золы, углепромывочные воды, фильтропылевые суспензии, тонкоколлоидальные суспензии из установок промывки гравия, песка и т.п., флоккулируются с анионными или неионогенными флокулянтами. Органические суспензии, шламы коммунальные, сапропель, тонкие глинистые суспензии флоккулируются, как правило, с катионными флокулянтами, а угле-глинистые суспензии совместно катионными и анионными. Приготавливаемые лабораторные растворы применяются при исследовании флокуляции изучаемых шламов и взвесей. Необходимые приборы: мерные стаканы и цилиндры, шприцы различных объемов. Проведение: 100 мл исследуемой пробы замеряются в мерном цилиндре и переносятся в мерный стакан. Во втором таком же стакане пипеткой добавляют по содержанию твердого вещества соответствующую дозу флокулянта. Суспензия вместе со шламом перемешивается благодаря равномерному переливанию с флокулянтом до момента, когда образование флоккул больше не происходит. Благодаря многократному перемешиванию образованные флоккулы разрушают, чтобы определить их стабильность. Для установления необходимо дозы рекомендуется применять продукт из средней ионогенной зоны. Уменьшением или увеличением дозируемого количества устанавливается оптимальная доза. После установления оптимальной дозы по этому методу исследуют все изучаемые продукты. Результаты заносят в таблицу. 2.6 Методика фильтрования Применяется для обезвоживания или сгущения на ленточных фильтр-прессах, ленточных вакуум-фильтрах, барабанных фильтрах, камерных фильтр-прессах и т.д. Для обезвоживания шламов или сгущения суспензий применяются обычно ленточные фильтр-прессы, камерные фильтр-прессы, ленточные вакуум-фильтры, барабанные фильтры или похожие системы. Важным для этих случаев применения является быстрая водоотдача с минимальным содержанием твердого, высокая стабильность флоккул, высокое содержание твердой фазы на выходе, при малой стоимости химикатов. Для выбора продукта исследуется процесс кондиционирования по методу теста на фильтрацию с помощью фильтровальной ленты. Этот метод дает заключения о процессе фильтрации, стабильности осадка, качестве фильтрации и процессе разделения прессуемого через фильтровальную ленту кека. Выбор продукта осуществляется с помощью теста на флокуляцию. Необходимые приборы: прибор проверки на фильтрацию весом 10 кг, мерные цилиндры 500 и 100 мл, мерный стакан 100 мл, секундомер. Проведение 500 мл исследуемого шлама растворяют соответственно подобранному в тесте на флокуляцию полимеру (0,01-0,04% - ный раствор) и перемешивают до полного образования флоккул, благодаря осторожному взбалтыванию. Сгущенный таким образом, шлам дренируется через фильтровальную ленту. Во время фильтрации измеряется время, которое необходимо для 100 мл фильтрата. Кроме того, измеряется вес нетто фильтрата после 60 секунд, т.е. рассчитывается доза раствора, необходимая для флокуляции. (Например, количество фильтрата после 60 секунд равняется брутто 250 мл – 60 мл 0,2% - ного раствора дает 190 мл фильтрата нетто). После 90 секунд центрирующая подушка вынимается и визуально оценивается стабильность образованного кека. После 120 секунд устанавливается второй вес нетто фильтрата. Для опыта по обезвоживанию образованный кек прессуется в течение 180 секунд, грузом 10 кг. Общее количество нетто фильтрата также измеряется. После прессования оценивают процесс разделения с помощью фильтровальной ленты. При сгущении кек не прессуют, а продолжают фильтровать 180 секунд и после определяют общий вес нетто фильтрата. У хорошо обезвоживаемых шламов нужно соответственно уменьшить интервал измерений. При обоих методах тестирования по окончанию опыта устанавливают прозрачность фильтрата (слива) и содержание твердых веществ в них. Быстрая и высокая отдача фильтрата указывает на хороший процесс обезвоживания, который необходим при обезвоживании и сгущении. Оценку проводят в форме таблицы, используя соответствующие протоколы испытаний и графики на их основе. 2.7 Методика седиментации Для статического сгущения органических и неорганических суспензий в сгустителях, вторичной очистке и аналогичных системах. Суспендированные твердые вещества, такие как глинистые взвеси, золы, растворы промывки угля, гидроксид-шламы, взвеси из установок промывки гравия, песка, промывочная жидкость из фильтров, очищенные шламы и т.д. сгущают в современных сгустителях или аналогичных установках. Благодаря применению флокулянтов можно значительно повысить скорость седиментации и, следовательно, эффективность использования продуктов. Для выбора подходящего флокулянта из различных продуктов рекомендуется предварительный выбор по методу флокуляции. После предварительного выбора дозы, исследуется процесс седиментации обрабатываемой суспензии. После этого анализа можно сделать вывод о скорости седиментации, прозрачности слива и процессе сгущения. При точном проведении опыта остается, как правило, два продукта, которые подходят для обезвоживания или сгущения и дают высокие результаты обезвоживания при максимально возможной экономической эффективности. Необходимые приборы: мерный цилиндр, секундомер, пипетки, 0,02%-ный раствор флокулянта. Проведение Мерный цилиндр наполняется 1000 мл однородной пробы и перемешивается с флокулянтом. Мерный цилиндр встряхивается до тех пор, пока не образуются хлопья. Проба выделяется и измеряется объем воды, например после 5, 10, 15, 20, 25, и 30 минут. При высокой скорости седиментации нужно соответственно уменьшить интервалы измерений (например, при неорганических суспензиях в 30-секундных тактах). Уменьшая или увеличивая дозы можно установить оптимальное количество флокулянта. Оценка процесса осуществляется в форме таблицы при применении соответствующих протоколов и на основании этого – графически. 2.8 Методика центрифугирования Шламы и взвеси обезвоживают и сгущают на центрифугах. Поэтому, для этого случая применения устанавливаются экспериментальные требования к применяемым флокулянтам по стабильности флоккул из-за действующих высоких усилий на сдвиг. Подобранные при тесте флокуляции реагенты исследуются по методу проверки на сдвиг на их техническую пригодность. Этот метод исследований дает вывод об ожидаемой стабильности флоккул, что необходимо для механического обезвоживания шлама при помощи центрифуг. Необходимые приборы: оборудование теста на фильтрацию без груза, мерный цилиндр, шприцы разного объема, секундомер, реле времени, миксер, мерные стаканы. Проведение В нижнюю часть миксера дозируется раствор флокулянта (0,1%), который необходим для обработки 200 мл шлама. Этот раствор разбавляется 50 мл воды. Затем добавляется 200 мл исследуемого шлама. После установки перемешивающих ножей и закрывающей крышки прибор готов к работе. Затем при помощи реле времени раствор перемешивается 3 секунды. После удаления из прибора привода, закрывающей крышки, а также перемешивающих ножей образовавшуюся смесь помещают в центральную часть фильтрационного прибора и одновременно включают секундомер. Считанную величину заносят в соответствующую таблицу. Все используемые до этого оборудование промывают водой и готовят для следующего теста. При следующем испытании 3 исходная доза раствора флокулянта увеличивается на 25 грамм на 1м шлама. Следовательно, полученное количество фильтрата будет выше, чем при первом тесте, и в дальнейшем расход 3 флокулянта повышается до тех пор (каждый раз на 25 грамм на 1 м шлама), пока количество фильтрата не будет меньше, чем полученное количество в предыдущем тесте. Если полученное количество фильтрата во втором тесте меньше, чем в первом, то исследование, должно протекать 3 в обратную сторону (уменьшение на 25 г на 1м шлама), до тех пор, пока количество фильтрата в соответствии с предыдущим опытом не будет больше. 2.9 Методика флотации При проведении любого экспериментального исследования рационально в пределах данной серии опытов изменять только один параметр, оставляя, по возможности, неизменными все прочие. К таким неизменным параметрам в данной работе будет отнесена проба флотируемого материала, которая должна быть рассчитана исходя из объема камеры используемой флотомашины, заданной плотностью пульпы Т:Ж и плотности флотируемого материала. Необходимое оборудование: флотационная лабораторная машина (объем камеры – 1 литр), весы с разновесами, секундомер, мерные кружки, лотки, проба. Проведение Подготовленную пульпу заливают в камеру флотомашины, включают импеллер при закрытом кране, т.е. без доступа воздуха, и доводят уровень жидкости в камере ниже сливного порога на 2-3 см, время перемешивания одна минута. Вводят расчетное количество капель реагента-собирателя в делительную воронку, перемешивают 1 минуту и добавляют необходимое количество реагентавспенивателя. Затем открывают кран для подачи воздуха. При поступлении в камеру воздуха будет наблюдаться образование минерализованных пузырьков (пены) на поверхности пульпы, что указывает на начало флотационного процесса. Для съема пены необходимо включить пеносъемник (вращающийся коленчатый валик с пеногонном), который при своем вращении должен снимать пену в лоток. В том случае, если уровень пены низок, необходимо его повысить добавлением чистой воды в камеру, при этом не нарушая пены. Во время съема концентрата необходимо рез0иновой грушей смывать пену со стен и с центральной трубы, в которой вращается вал, с целью лучшего ухода ее в пенный продукт. Окончание флотации определяют по характеру пены: она становиться не минерализованной (крупнопузырьчатой). Для контроля окончания флотации необходимо отобрать немного пены на часовое стекло. По истечении 0,5-1 мин., т.е. после разрушения пены, отсутствие частиц полезного материала на стекле указывает на конец флотации. Полученный флотоконцентрат и флотохвосты отфильтровывают, высушивают, взвешивают и определяют содержание в них золы. Описание продуктов Объектами нашего исследования является Magnafloc. Magnafloc 351 – полиакриламид, неионогенный, молекулярная масса 8-15 млн., рабочий диапазон 1-11 рН. Magnafloc 342 – полиакриламид, молекулярная масса 15-20 млн., рабочий диапазон 5-11 рН. Magnafloc 333 – полиакриламид, неионогенный, молекулярная масса 15-20 млн., рабочий диапазон 1-11 рН. Magnafloc 455 – полиакриламид, катионный, молекулярная масса 15-20 млн., рабочий диапазон 2-9 рН. Magnafloc Е-10 – полиакриламид, анионный, молекулярная масса 15-20 млн., рабочий диапазон 5-11 рН. Magnafloc 338 – полиакриламид, анионный, молекулярная масса 15-20 млн., рабочий лиапазон 5-11 рН Magnafloc 155 – полиакриламид, анионный, молекулярная масса 15-20 млн., рабочий диапазон 5-11 рН. Magnafloc 1011 – полиакриламид, анионный, молекулярная масса 15-20 млн., рабочий диапазон 5-11 рН. Magnafloc – синтетические высокомолекулярные водорастворимые полиэлектролиты на основе акриламида и его сополимеров. Продукты этого класса включают полимеры с широким спектром молекулярных масс и зарядов, что обеспечивает высокую эффективность флокуляции в различных средах. Группа Magnafloc включает неионогенные, анионные и катионные типы флокулянтов с молекулами различных размеров, обеспечивающие оптимальную эффективность в любой суспензии. Отдельные флокулянты группы Magnafloc обеспечивают эффективную флокуляцию в системах с высокой кислотностью, щелочность или высоким содержанием солей для всех типов частиц при высоких и низких концентрациях. Реагенты Magnafloc поставляются в виде белых свободнолетучих порошков, обеспыленных микрошариков или жидких дисперсий, которые дают водные растворы высокой вязкости. Катионные флокулянты Magnafloc Катионные флокулянты Magnafloc особенно эффективны в системах, содержащих органические вещества или имеющих низкий уровень рН. Они часто являются наилучшими флокулянтами для процессов кислотного и водного выщелачивания в металлургии. Неионогенные флокулянты Magnafloc Неионогенные флокулянты Magnafloc универсальны, это флокулянты общего назначения, представляющие собой интерес для горнообрабатывающей и металлургической промышленности. Анионные флокулянты Magnafloc Анионные флокулянты Magnafloc эффективны для большинства суспензий, содержащих минеральные или другие неорганические вещества, особенно в нейтральных и щелочных условиях. При более сложных процессах осветления совместное применение первичного неорганического коагулянта и анионного флокулянта Magnafloc часто дает оптимальный результат. Выбор флокулянта для специфической области применения может определяться многими факторами, например, рН, концентрацией твердых частиц, растворенных веществ и т.д. В идеальном случае должен тщательно изучаться каждый тип флокулянтов Magnafloc. Синтетические флокулянты Magnafloc предназначены для повышения эффективности удаления тонкодисперсных частиц из водной суспензии и их последующей обработки, например, при седиментации и фильтрации. Удаление взвешанных веществ из водных систем является неотъемлемым этапом многих технологических процессов, начиная с добычи ценных минералов и кончая удалением промышленных отходов. Флокуляция- прекрасный способ, улучшающий седиментацию, фильтрацию и центрифугирование. При обработке суспензии соответствующим видом реагента Magnafloc твердые частицы в процессе седиментации образуют крупные хлопья, которые быстро оседают, обеспечивая осветление раствора. Твердые частицы образуют плотный однородный осадок с улучшенными транспортными характеристиками. Осадок легко перекачивается, а эрозия за счет присутствия абразивных частиц снижается, что уменьшает износ насосов и трубопроводов. При фильтрации тонкодисперсные частицы, которые проникают через фильтрующую среду, вызывая помутнение и потускнение жидкости, удаляются с помощью флокулянтов Magnafloc. Флокулянты Magnafloc придают структуре осадка большую пористость, обеспечивая тем самым более высокие скорости фильтрации более эффективную промывку. Кроме уменьшения количества примесей и снижения потерь, флокулянты Magnafloc значительно повышают производительность оборудования, например, оказывают существенное влияние на работу высокопроизводительных сгустителей. Реагенты Magnafloc – водорастворимые высокомолекулярные синтетические полимеры, обладающие высоким сродством к твердым поверхностям. Эффект флокуляции достигается за счет адсорбции длинноцепной молекулы частично на одной твердой частице, частично на другой с образованием связывающего мостика. Поскольку реагенты Magnafloc являются синтетическими продуктами, их состав и размер молекул можно тщательно контролировать и варьировать в процессе производства. Условия мостика в различных системах колеблются в широких пределах, и ни один флокулянт не может обеспечить максимальной эффективности во всех случаях. Разработанный спектр синтетических флокулянтов Magnafloc позволяет удовлетворить требования, предъявляемые всеми технологическими процессами и отраслями промышленности. Реагенты Magnafloc используются в чрезвычайно малых количествах, обладая высоким сродством к твердым поверхностям, они полностью удаляются сфлокулированными твердыми веществами. При правильном использовании они не накапливаются в технологических жидкостях и поэтому не вызывают нежелательных побочных эффектов. Полиэлектролиты Magnafloc имеют следующие формы выпуска: 1.твердые продукты – порошки/гранулы, микрошарики; 2.жидкие продукты – водные растворы полиэлектролитов. Применение Magnafloc обеспечивает существенные технико-экономические преимущества для следующих процессов: СЕДИМЕНТАЦИЯ сгустители, илонакопители СГУЩЕНИЕ гидроотвалы ОБЕЗВОЖИВАНИЕ центрифуги, ленточные фильтр-прессы, камерные фильтр-прессы, вакуумфильтры. Хотя тип оборудования и метод очистки в определенной степени влияют на выбор соответствующих продуктов, всё же определяющими являются вид и состав флокулируемых субстратов. Большое разнообразие встречающихся сред не позволяет выработать подход к выбору продукта, однако существуют некоторые общие принципы, облегчающие решение этой проблемы: Для обеспечения оптимальных условий флокуляции органических соединений обычно требуются катионные полиэлектролиты. Однако предварительная обработка субстратов неорганическими коагулянтами, например, солями алюминия и железа или известью, может резко изменить их состояние. На биологические осадки лучше всего действуют высококатионные полиэлектролиты. Неорганические или минеральные субстраты требуют применения анионных полиэлектролитов, обеспечивающих в этом случае оптимальные условия флокуляции. Применение синтетических полимеров «ТЕХНОФЛОК» на обогатительных фабриках В обогащении и в частности в углеобогащении наибольшую применяемость получили флокулянты и коагулянты «ТЕХНОФЛОК». В настоящее время трудно представить себе нормальную работу современной углеобогатительной фабрики без флокулянтов. До начала 90-х годов прошлого века основной областью применения флокулянтов были фильтрования флотоконцентрата на вакуум – фильтрах и интенсификация процесса сгущения отходов флотации в радиальных сгустителях. Использование флокулянтов в этих процессах не ставило перед персоналом фабрик жестких требований по определению точной дозировки флокулянта и оптимальному подбору его типа. Это объясняется тем, что просчеты в процессе фильтрования флотоконцентрата затем «исправлялись» в процессе термической сушки, а сгущения отходов флотации – в гидроотвале, наличие которого позволяло некоторое время работать даже без флокулянтов. Постепенно ужесточение экологических требований к технологиям углеобогащения привело к появлению замкнутых водно-шламовых схем. Кроме того, эксплуатируемые длительное время гидроотвалы на ряде фабрик заполнились, а их новое строительство экологически и экономически было нецелесообразно. В подобных схемах отходы флотации не сбрасывались в гидроотвал как раньше, а обезвоживались на ленточных фильтр-прессах, с возвратом фильтрата в оборот фабрики. Как правило, применяется комбинация анионный флокулянт – синтетический коагулянт. В углеобогащении рекомендуется применять синтетический флокулянт на основе полиамина типа ТЕХНОФЛОК-TL1597. Он выпускается в виде 50% раствора, хорошо растворимого в воде. Также, в некоторых случаях применяется сухой катионный флокулянт вместо коагулянта. Это определяется различными свойствами флокулянтов и коагулянтов. Коагулянт имеет максимальную катионную активность, низкую молекулярную массу менее 5 тысяч и основной механизм действия – изменение заряда поверхности. У коагулянта отсутствуют длинные молекулярные цепи. Анионный флокулянты имеют массу выше 10 млн, различную ионную активность и отрицательный заряд. Основной механизм действия – мостиковая флокуляция. То же относится к катионному и неионогенному флокулянтам, только у катионного заряд положительный, а у неионогенного – нейтральный. Правильный выбор флокулянта имеет важное значение в технологическом процессе фабрики. Если в воде находится значительное количество растворенных цветных и тяжелых металлов возможна работа одного анионного флокулянта. Нет таких угольно-глинистых дисперсий к которым нельзя было подобрать композицию флокулянтов с получением прозрачного слива и плотного осадка. Если на какой-либо фабрике этого нет, значит, плохо подобран флокулянт или он неправильно используется. Определенную сложность на обогатительных фабриках имеет контроль обезвоживания отходов флотации и процесса седиментации. При обезвоживании отходов флотации необходимо постоянно следить за сливом сгустителя. Если слив чистый – всё нормально. Если грязный не надо торопиться увеличивать расход флокулянта, его может быть как недостаток, так и избыток. И в том и в другом случае флокулянт «работает» не правильно. Но если в первом случае при увеличении расхода слив улучшиться, то во втором улучшения не произойдет. Большое значение играет концентрация флокулянта. Если точка подачи максимально удалена от сгустителя или вакуум-фильтра необходима более высокая концентрация 0,05-0,1. Если подача идет непосредственно в аппарат, для хорошего распределения необходима концентрация 0,010,03. Кроме упомянутых, флокулянты и коагулянты можно использовать в процессах сгущения пульпы перед флотацией, что особенно актуально при гидродобыче и очистке шахтных вод.