Сварочные материалы фирмы ELGA(Швеция)

реклама

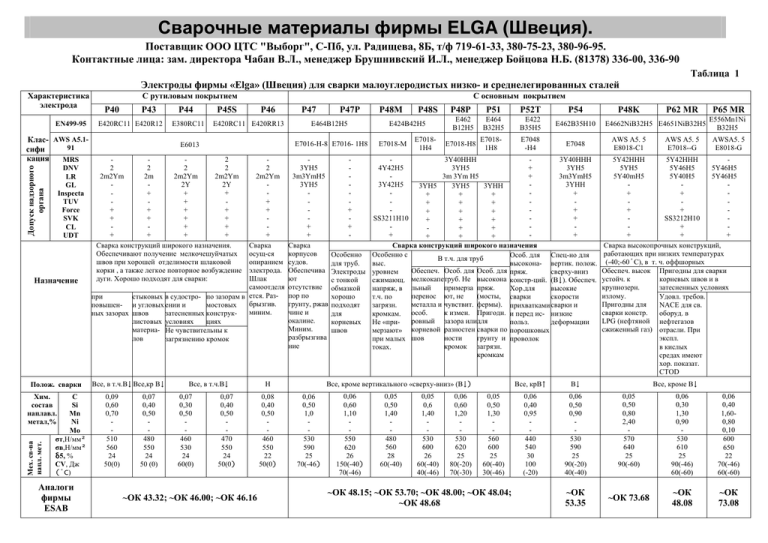

Сварочные материалы фирмы ELGA (Швеция). Поставщик ООО ЦТС "Выборг", С-Пб, ул. Радищева, 8Б, т/ф 719-61-33, 380-75-23, 380-96-95. Контактные лица: зам. директора Чабан В.Л., менеджер Брушнивский И.Л., менеджер Бойцова Н.Б. (81378) 336-00, 336-90 Таблица 1 Электроды фирмы «Elga» (Швеция) для сварки малоуглеродистых низко- и среднелегированных сталей Характеристика электрода EN499-95 Клас- AWS A5.191 сифи кация MRS Допуск надзорного органа DNV LR GL Inspecta TUV Force SVK CL UDT Назначение Полож. сварки C Si Mn Ni Mo σт,Н/мм² σв,Н/мм² δ5, % CV, Дж (˚С) Мех. св-ва напл. мет. Хим. состав наплавл. метал,% Аналоги фирмы ESAB С рутиловым покрытием P40 P43 E420RC11 E420R12 P44 E380RC11 P45S С основным покрытием P46 E420RC11 E420RR13 2 2m2Ym + + + Сварка осущ-ся опиранием электрода. Шлак самоотделя при стыковых в судостро- по зазорам в ется. Разбрызгив. повышен- и угловых ении и мостовых миним. ных зазорах швов затесненных конструклистовых условиях циях материа- Не чувствительны к лов загрязнению кромок 2 2 2 2 2 2m2Ym 2m2Ym 2m 2m2Ym 2Y 2Y + + + + + + + + + + + + + + + + + + Сварка конструкций широкого назначения. Обеспечивают получение мелкочешуйчатых швов при хорошей отделимости шлаковой корки , а также легкое повторное возбуждение дуги. Хорошо подходят для сварки: 0,09 0,60 0,70 510 560 24 50(0) 0,07 0,40 0,50 480 550 24 50 (0) Все, в т.ч.В↓ 0,07 0,30 0,50 460 530 24 60(0) P47P E464B12H5 0,07 0,40 0,50 470 550 24 50(0) ~ОК 43.32; ~ОК 46.00; ~ОК 46.16 3YH5 3m3YmH5 3YH5 + + Сварка корпусов судов. Обеспечива ют отсутствие пор по грунту, ржав чине и окалине. Миним. разбрызгива ние Н 0,08 0,40 0,50 460 550 22 50(0) P48M P48S E424B42H5 E7016-H-8 E7016- 1H8 E6013 Все, в т.ч.В↓ Все,кр В↓ P47 E7018-M E70181H4 P48P E462 B12H5 E7018-H8 P51 P52T E464 B32H5 E422 B35H5 E462B35H10 E7048 -H4 E7048 E70181H8 3Y40HHH 3Y40HHH + 4Y42H5 3YH5 3YH5 + 3m3YmH5 3m 3Ym H5 3Y42H5 3YHH 3YHH 3YH5 3YH5 + + + + + + + + + + + SS3211H10 + + + + + + + + + + + Сварка конструкций широкого назначения Особенно Особенно с Особ. для Спец-но для В т.ч. для труб выс. для труб. высокона- вертик. полож. Обеспеч. Особ. для Особ. для пряж. Электроды уровнем сверху-вниз сжимающ. мелкокапе труб. Не высокона констр-ций. (В↓). Обеспеч. с тонкой примерза пряж. напряж, в льный обмазкой Хор.для высокие (мосты, сварки перенос ют, не т.ч. по хорошо скорости металла и чувствит. фермы). прихватками сварки и загрязн. подходят к измен. Пригодн. и перед ис- низкие кромкам. особ. для ровный зазора илидля Не «прикорневых польз. деформации мерзают» корневой разностен сварки по порошковых швов ности грунту и проволок при малых шов кромок загрязн. токах. кромкам + + - Все, кроме вертикального «сверху-вниз» (В↓) 0,06 0,50 1,0 530 590 25 70(-46) P54 0,06 0,60 1,10 550 620 26 150(-40) 70(-46) 0,05 0,50 1,40 480 560 28 60(-40) 0,05 0,6 1,40 530 600 26 60(-40) 40(-46) 0,06 0,60 1,20 530 620 25 80(-20) 70(-30) 0,05 0,50 1,30 560 600 25 60(-40) 30(-46) ~ОК 48.15; ~ОК 53.70; ~ОК 48.00; ~ОК 48.04; ~ОК 48.68 Все, крВ↑ В↓ 0,06 0,40 0,95 440 540 30 100 (-20) 0,06 0,50 0,90 530 590 25 90(-20) 40(-40) ~ОК 53.35 P48K P62 MR P65 MR E556Mn1Ni E4662NiB32H5 E4651NiB32H5 B32H5 AWS A5. 5 E8018-C1 AWS A5. 5 E7018--G AWSA5. 5 E8018-G 5Y42HHH 5Y42HHH 5Y46H5 5Y46H5 5YH5 5Y46H5 5Y40H5 5Y40mH5 + + + + SS3212H10 + + + + Сварка высокопрочных конструкций, работающих при низких температурах (-40;-60˚С), в т. ч. оффшорных Обеспеч. высок Пригодны для сварки корневых швов и в устойч. к затесненных условиях крупнозерн. излому. Удовл. требов. Пригодны для NACE для св. сварки констр. оборуд. в LPG (нефтяной нефтегазов сжиженный газ) отрасли. При экспл. в кислых средах имеют хор. показат. CTOD Все, кроме В↓ 0,05 0,50 0,80 2,40 570 640 25 90(-60) ~ОК 73.68 0,06 0,30 1,30 0,90 530 610 25 90(-46) 60(-60) 0,06 0,40 1,600,80 0,10 600 650 22 70(-46) 60(-60) ~ОК 48.08 ~ОК 73.08 Таблица 2 Электроды фирмы «Elga» (Швеция) для сварки высокопрочных, закаливающихся, теплоустойчивых сталей и наплавки Характеристика электрода Допуск надзорного органа Классифика ция Электроды для сварки высокопрочных и теплоустойчивых сталей P110MR P4130 P64MR P70 P81CR P83CR P84CR P85CR 430 410NiMo 30 60 100 EN757E696Mn 2NiMoB32H5 AWSA5.5E11018-M AWSA5.5 E10018-D2 AWSA5.5 E8018-C3 EN757E5541Ni MoB32H5 AWSA5.5 E9018-G EN1599EMoB12H5 AWSA5.5 E7015-A1 EN1599ECrMo1B12 H5 AWSA5.5 E8015-B2L EN1599ECrMo2B12 H5 AWSA5.5 E9015-B3L EN1599ECrMo5B12 H5 AWSA5.5 E502-15 EN1600 E17R32 AWSA5.4 E430-26 EN1600 E134B12 AWSA5.4 E410Ni Mo25 DiN8555E1-UM350-P DiN8555E6-UM55PS DiN8555E10-UM-65-Z Нет Нет Нет Нет Нет - DNV LR Inspect TUV Force UDT CL SVK Назначение - Для сварки высокопрочн. закаливающихся сталей с σт = =700Н/мм² судостроительн. констр. ПЛ и констр. (mobile jack-up rigs) Для сварки трубопров. высокого давления и оффшорных констр. из высокопрочных сталей, например AISI 4130 Мех. св-ва напл. мет. Хим. состав напл. мет., % Положение сварки Данных нет 3YH5 3YmH5 + + + Для сварки конструкц. из высокопрочн. закалив. сталей. с требованием по T=-40˚С. Исп. для конструкций, где предвар. подогрев невозможен + + + + + + + + + + + + + + Для сварки теплоустойчивых сталей в трубопроводах пара и горячей воды, в нефтехимическом производстве при температуре эксплуатации до: Для наплавки изделий (зубья экскаватоНапл. мет.-ФМ. Для сварки ст. ров, ролики, дробилки, ножи, скреперы, ASTMCA Для наплавки колеса и пр.) с износостойкой пов-cтью. 6NM(отливок) ст.430 Могут использ. для напл и типа 410, 410S и Выпускается также в качестве самоза550˚С 570˚С 600˚С 650˚С износостойких 405. Обеспеч. хор щитных порошковых проволок Elgaloy Hard R 30, 60 и 100, а Elgaloy Hard 100 уст-ть к SCC и слоев 230-270 кавитационной еще и в качестве трубчатого электрода требуется предварительный подогрев и последующий отпуск HVPG Elgaloy Tube 100 коррозии Твердость наплавок 100-150 и 150-200 и 200-250 и 250-300 и Предварительный подогрев при 30-35 57-60 60-64 620˚С 700˚С 840˚С 150˚С отпуск 760-790˚С; 600690˚С HRC HRC HRC 650˚С Все, кроме вертикального «сверху-вниз» (В↓) C Si Mn Cr Ni Mo 0,05 0,40 1,50 1,80 0,25 σт,Н/мм² σв,Н/мм² δ5, % CV, Дж (˚С) 720 790 24 60 (-60) Аналоги фирмы ESAB Elgaloy Hard-для наплавки износостойких поверхностей Cromarod ~ОК 75.75 0,07 0,60 1,80 0,80 0,40 Данных нет - Нижн. стык., нижн. угловые, горизонтальные Все кроме В↓ Нст., Н углов. 0,05 0,40 1,0 1,0 0,017 0,06 0,40 0,.9 1,0 0,50 0,07 0,40 0,8.5 0,50 0,05 0,30 0,.70 1,2 0,50 0,04 0,30 0,.70 2,3 1,0 0,04 0,40 0,.80 5,0 0,55 0,06 0,70 0,50 15,5 - 0,05 0,50 1,20 12,5 4,50 0,50 0,12 1,0 3,0 - 0,5 3,0 8,5 - 4,5 32 - 540 580 25 170(-20) 140(-40) 70(-60) 570 640 24 95(-40) 420 550 27 90(+20) 470 600 25 90(+20) 540 680 20 ≥70(+20) 460 650 20 70(+20) 400 580 Данных нет 230-270 HV10 750 900 Данных нет Твердость 350-400 HB Твердость57-60 HRC Твердость 60-64 HRC ~ОК 73.08 ~ОК 74.78 ~ОК 74.46 ~ОК 76.18 ~ОК 76.28 ~ОК 76.35 ~ОК 68.15 ~ОК 68.17 ~ОК 83.28 ~ОК 83.50 ~ОК 84.78 Таблица 3 Порошковые проволоки фирмы «Elga» (Швеция) марки «Elgacore-XX» для сварки MIG / MAG малоуглеродистых низколегированных сталей Характеристик а проволоки Классификация EN758-97 Допуск надзорного органа MRS LR GL DNV Рутилового типа Основного Рутилов. типа С металлич. наполнителем DW-50 DWA-50 DWA51B DWX-50 MXX 100 MXX 100T MXA 100 MX 200 T422P C1H5 T422P М1H5 T422В М3H5 T422P C1H5 T422M М1H5 T422M C1H5 T422M M3H5 T420RC3H5 3YS 3YHHS IIIYMS 3S3YSH5 3YSH5 3YMSH5 SGB21M2 1Y4254 E515B(H) SGB1M2 Y4254 42 042 07 - - 51-3 07701 00 + + 51-3 - - - E513M(H + + E70T-1 E512R(H) E70T-1 Pending - 081299 02 - 126499 02 42 042 10 - 3Y40MSHHH 3S,3YS 3YSH10NA 3YS 3YH5S 111YMS IIIYMSH10 Inspect TUV - Force UDT - CL DB - + SGRIM21 Y4633 E513R(H) SGR1M2Y 4643 078399/02 42.042.09 3Y40MSHHH 3Y40MSHНH 2Y40MSHHH 3S 3YS 3S3YS 3Y3YS 2S 2YS 3YS 3YH5S Pending 3YS IIIYMS IIIYMS 3YMSH5 IIYMS Многопрох. Сварка св-ка в конструкций Сварка в СО2 и Ar+CO2 судо-,мосто-, с S от 5мм и более. тяжел. Материа В основном Углекислом Смеси машиностр. Обеспеч. односторон. лов газе (СО2) 80%Ar+ напря-жен. малые катеты тонких и сварка более +20%CО2 конструкций при низких средних тонких Обеспеч. хор. формирован. токах толщин материалов на шва, легкое отделение шлак токе до 50 А. корки, минимальное Можно разбрызгивание, а также сваривать формирование корневых трубы. швов на керамич. подкладке Сварка конструкций широкого назначения в: Назначение Положение сварки Хим. состав напл. мет. % Мех. св-ва напл. мет C Si Mn Ni Cr Mo σт,Н/мм² σв,Н/мм² δ5, % CV,Дж (˚С) Аналоги фирмы ESAB: OK Tubrod Рутилов. Н, Г, В↑ В↓,П 0,06 0,5 1,40 530 590 28 75 (-20) Н, Г, В↑ В↓,П 0,06 0,40 1,20 520 590 28 75 (-20) 15.14 Filarc PZ61 13 Н, Г 0,08 0,50 1,50 490 600 30 100(-20) - Н, Г, В↑ В↓,П 0,06 0,50 1,405 540 600 28 75(-20) 15.14 Filarc PZ 61 13 Н, Г, В↑ В↓,П 0,07 0,50 1,50 450 570 29 90(-20) 60(-29) 14.12 14.13 Н, Г, В↑ В↓,П 0,07 0,50 1,50 450 570 29 90(-20) 60(-29) 14.12 14.13 С мет. наполнит. Рутилового типа DWA 55Ni1 DWA 65L DWA-55E DWA55L DWA55LSR8 MXA 55T T46 6 1Ni P M 2 H5 T 55 4 Z P M 2 H5 T422P М1H5 T4661,5 NiPМ1H5 T4661NiPМ1 H5 T46615NiM М1H5 5Y42S H5 5Y42MS H5 - - 5Y42H5 5YMSH5 - 3S 3Y IIIYMS NV2-4;4-4 - E513R(H) E80T1-K2 - E80T1-K2 1238 9902 - 142599 02 - 110199. 02 - - - 4Y42MSHHH 5Y42MSHHH 3S 4Y40SH5 5Y46H5 6YS IVYMS(H5) IVY40MS NV2-4;4-4 51-5 57-6 SGR1M21Y4655 T424PM1H5 SGR1M2 Y4655 0353 99 02 42 042 06 Сварка в смеси Ar+CO2 Обеспеч. Оффшорных конструкций с требованием наплавл. работы при -60˚С металл с CO2 стык. и Применяются для сварки Ar+CO2 Имеют хорошие показатели по В т. ч. односто0,4%Ni конструкций широкого пригодна для угловых CTOD рон. сварки и удовл. роботизирован соединений, назначения, в т.ч. при Обеспечивают Пригодна для и корневых изготовлении корпусов судов и требов. работы наплавленный сварки труб, и механизир. в т. ч. по швов на загрунтован- буровых платформ. Конструкция при -40˚С. сварки керамич. металл с 1,5% удовлетвор. Рекоменд. для Ni ным к которым предъявляются требов. NACE подкладках и поверхностям требования по работе разрушения сварки констр. для нефтегазов. короткими при -40 и -60 0С. Легирование Ni в металлургии, замыканиями оборудов. обеспечивает высокие значения судостроении на токе ~ и трубных по работе разрушения. 50А констр. Проволоки тестированы по CTOD. Н, Г, В↑ Н, Г, В↑ Н, Г, В↑ Н, Г, В↑ Н, Г Н, Г Все, кроме В↓ В↓,П В↓,П В↓,П В↓,П 0,06 0,06 0,04 0,05 0,05 0,05 0,06 0,03 0,40 0,30 0,30 0,50 0,35 0,30 0,50 0,70 1,40 1,30 1,40 1,30 1,30 1,25 1,60 1,.80 1,70 0,90 1,50 0,40 1,70 0,95 0,15 0,015 0,10 0,01 500 500 550 570 620 550 500 470 580 570 620 630 690 610 580 560 29 30 27 27 25 28 28 31 55(-60) 95(-46) 75(-60) 80(-40) 80(-40) 75(-60) 50(0) 75(-20) 45(-29) Высокопроизводит. сварка 14.11 - Сварка в смеси Ar+CO2 15.17 Filarc PZ 61 38 ~15.26 ~Filarc PZ 61 16S ~15.17 ~15.13S Filarc PZ 61 16S ~15.17; Filarc PZ 61 25 PZ 61 38 Filarc PZ 61 16S Таблица 4 Электроды фирмы «Elga» (Швеция) типа «Cromarod 307B, 308H…» для сварки высоколегированных сталей Классификация Характеристика электрода 19Cr9Ni 6Mn Осн. типа Для сварки сталей19Cr13Ni3,5Mo 18Cr12Ni 3Mo 18Cr 10Ni 0,5Nb Рутилового типа 308H 308L 308L140 308LP 308 LV 316L 316L140 316LP 316LT 316 LV 317L 317L140 317LP 318 347 EN 1600--97 E188 MnB12 E199 R12 E199 LR12 E199 LR53 E199 LR11 E199 LR15 E19123 LR12 E19123 LR53 E1912 3LR11 E1912 3LR12 E1912 3LR15 E19134 NLR12 E19134 NLR53 E19134 NLR11 E19123 NbR12 E199 NLR12 DIN 8556-86 E188Mn B28110 E199 R23 E199 LR23 E199LR 33140 E199 LR23 E199 LR16 E19123 LR23 E19123 LR33140 E19123 LR13 - E19123 LR16 E19134 LR26 E19134 LR26140 - E19123 NbR23 E199 NbR23 - E308H-17 E318-17 E347-17 UDT DB, TUV UDT TUV AWS A5.4-92 Назначение C Si Mn Cr Ni Mo Nb σт,Н/мм² σв,Н/мм² δ5,% CV, Дж (˚С) Сод. фер.,%(FN) E308L-17 E316L-17 UDT Inspekta DB, TUV DNV, CL ABS,SVK Сварка Сварка ст. 18-20 Cr10Ni, в т.ч. стабилиз. Тi и Nb при Т экспл › закалив. 400˚С броневых, С Кл 304, 304L,321, 347, где требуется стойкость 15%Mn, контролир. к общей коррозии и МКК в окисл. кислотах, их разнородных содерж. С растворах и др. (0,04-0,08)и Сварка Для Однопрох трудносва- ст. кл. 321H производит. тонкостенны одная рив. ст. без и 347H труб х метал. сварка сварки в подогрева; стык., угл. нижн. и труб буфер. слой вертик. в вертик. и и нахлест. под положениях потол. швов наплавки положениях DB20.042.01 CL DNV, LR BV,ABSDB,UDTCLSVK TUV, Inspekta, DNV, SVK UDT, TTK DNV SVK TUV CL, UDT Inspekta E317L-17 - - DNV UDT DNV UDT - Для сварки аустенитных сталей, легированных Mo. Окалиностойкость 850˚С Кл.317L, 316L, 316 LN. Эл. Кл. 316L, 316 и стабилизир. Ti и Nb кл. 347, 321 при Тэкспл.≤ Стали, стабилизированные обеспечивают более высокую, чем 400˚С. Для ст. 316 с Тэкспл.›400˚С требует. эл. Cromarod 318 Ti , Nb 316L уст-ть Производит. Сварка тон Отличная Однопрох Кл.318 347,321H к общей коррозии и МКК в органич. сварка костен. лист. коррозионна сварка 347H,321 и неорганич. кисл., питтинг. и щелочн и труб я уст-ть для стык., и напл. на коррозии угл. и условий стабил.ст. нахлест. Хор. устойчивость к общей коррозии UREA Тонкостен. 304, 304L швов и МКК, в горячих кислотах, к лист. и труб Производит. питтинговой коррозии в вертик. и Стойк. к общей коррозии и сварка потолочн. См.гр316 L-316LP положениях МКК при Тэкспл. ›400˚С 0,09 0,50 5,50 18,5 9,3 0,2 440 650 40 80(20) 65(-60) 0,05 0,70 0,80 19,5 10,0 435 585 39 75(20) - 0,02 0,80 0,70 20,0 10,2 450 580 39 60(-20) 35(-196) 0,02 0,80 0,70 19,0 10,4 420 560 42 65(20) - 0,02 0,70 0,60 19,7 9,50 450 580 40 60(0) 50(-60) 0,02 0,80 0,70 19,5 10,3 450 580 39 60(-20) - 0,02 0,80 0,70 18,5 12,0 2,70 490 600 32 55(-20) 45(-120) 0,02 0,80 0,80 18,40 11,80 2,70 490 600 35 60(20) - 0,02 0,70 0,.80 18,3 12,2 2,7 480 580 32 60(20) 35(-120) Все, кроме В↓ 0,02 0,60 2,30 17,20 14,10 2,50 445 560 88(-60) 49(-196) 0 4 5 5 5 5 6 8 4 0 Все, кроме В↓ Полож. сварки Хим. состав напл. мет., % Для сварки сталей 18Cr12Ni2,5Mo 307B Допуск надзорного органа Мех. св-ва напл. мет. Для сварки сталей 18Cr10Ni Н Все,в т.ч.В↓ В↓ Все, кроме В↓ Н Все,в т.ч. В↓ В↓ 0,02 0,70 0,80 18,10 11,8 2,70 490 630 32 60(20) 6 Все, кроме Н В↓ 0,03 0,02 0,80 0,70 0,80 0,80 18,5 18,4 13,5 13,5 3,5 3,7 440 490 590 610 35 36 50(-20) ›50(-20) 4 4 Все,в т.ч.В↓ Все, кроме В↓ 0,02 0,80 0,80 19,0 12,5 3,3 450 600 35 50(-20) - 0,02 0,90 0,70 18,0 12,0 2,7 0,4 480 600 30 70(20) - 0,02 0,90 0,60 19,0 10,2 0,5 460 580 35 40(-60) - 9 5 4 Таблица 5 Электроды фирмы «Elga» (Швеция) типа «Cromarod 2507В, …» для сварки высоколегированных сталей Допуск надзор ного органа Классифи кация Характеристи ка электрода EN 1600-97 DIN 8556-86 AWS A5.4 DNV LR UDT DB CL SVK TUV Inspecta Назначение 25Cr9Ni4Mo 0,25N Осн. типа 2507B 2507R E259 4NLB12 E259 4NLR12 22Cr10 Ni0,17N 23Cr13Ni (кл.309L) 253 309L 309 L-140 E2212 R12 E2312 LR12 E2312 LR54 23Cr12Ni2,5Mo 309LP 309 MоL E2312 LR11 E23122 LR32 Рутилового типа 309 309 MоL-150 MоL-S E23122 LR53 E23122 LR73 - - E2312 LR23 Ст. 316L Жаростойкость на воздухе 1000 ˚С Полож. сварки Хим. состав напл. мет.,% 309 MоLP 312 E23122 LR11 E299 R32 23-24Cr9-10Ni3Mo Duplex Duplex 140 Осн. типа Duplex B Рутил. Duplex LP E2293 NLR12 E2293 NLR53 E2293 NLB22 E2293 NLR12 E23122 E23122 E23122 E23122 E2312 LR26 R36150 R36160 LR26 LR33140 E309L-17 E309MоL-17 E309MоL-26 E309 MоL-17 DNV DNV DNV DNV DNV DNV LR UDT UDT UDT UDT UDT UDT Данных нет DB Данных Данных ДанCL нет нет ных нет SVK TUV Inspecta Сварка Сварка ст. аналогич Сварка корозионностойких сталей с углеродистыми низколегир сталями; наплавка констр. из ного хим. состава в буферного слоя на углеродистых и низколегированных сталях перед наплавкой: оффшорных констр. сталей Электродами 316L, 316L-140; сварка Электродами Cromarod 308L и (ПБУ) трубопроводов. аналогичн. среднелегированных закалив. сталей между собой, 347; сварка сталей типа 309, 410, Устойчивость к хим. состава 430. Сварка плакированных сталей проходы по поверхн. раздела в плакированных сталях питтинговой коррозии, при Тэкспл 316L. Сварка плакированных сталей. и с низколегированными. МКК, коррозионному до 1150˚С растрескив.; Наплавка в два слоя на углеродист. ст. по коррозион. жаростойкость 800˚С стойкости эквивалентна - Ст. 304L Мех. св-ва напл. мет. 29Cr9N i Все, кроме В↓ 0,06 0,02 1,50 0,80 0,50 0,70 22,0 25,0 10,5 9,00 4,00 0,17 0,23 0,02 0,80 0,80 23,0 13,0 - Н 0,02 0,80 0,80 23,5 13,0 - Все,в т.ч.В↓ Все,кроме↓ 0,02 0,02 0,80 0,70 0,80 1,10 22,8 23,5 12,8 12,8 2,40 - Н 0,02 0,80 0,80 22,6 13,8 2,80 - 0,05 0,90 0,70 23,2 12,2 2,30 - E299 E2293 E2293 E2293 E2293 R26 LR26 LR14036 LB26 LR26 E312-17 E2209-17 E2209-15 E2209-17 DNV DNV UDT UDT Данных нет CL SVK SVK TUV Inspecta Сварка дуплексных ст., устойчивых к МКК, к Сварка высокоуглер питтингов. коррозии и коррозионному растрескиванию под напряжением в среде хлоридов инструм. и H2S закал. штампован. Оффшорных Для Эл-ды с Оффшорных высокотемпе констр-ций – производ констр-ций. тонким рат. ст. в трубопрово- ит. трубопроводы, покрытием. т.ч. с нерж. дов сварки Сварка платформы Наплавка труб, поверхн. лучше износа. Хор. корнев. Окалиностойкость уст. к влажн. швов 850˚С кор.до300˚С Все, в т.ч. В↓ Все, кроме В↓ Н Все,кромеВ↓ Все, в т.ч.В↓ 0,02 0,03 0,02 0,02 0,10 0,02 0,80 0,60 0,90 0,90 1,20 0,70 0,80 1,00 0,70 0,70 0,80 1,00 23,2 23,0 23,7 23,5 28,8 23,2 9,20 9,00 9,80 9,50 9.70 13,0 3,00 3,20 3,10 3,00 2,50 0,16 0,17 0,13 0,16 - N 0,03 0,40 1,30 25,0 8,50 3,70 0,23 σт,Н/мм² σв,Н/мм² δ5, % CV, Дж (˚С) 750 900 24 55 (-40) - 700 900 22 35(20) - 540 700 35 55(20) 38(-60) 470 560 34 48(-20) 45(-60) 490 580 33 50(-20) - 500 590 34 55(-20) - 555 680 33 50(-20) - 550 720 33 30(-20) - 530 700 28 - 550 720 33 50(-20) - 590 760 25 - 670 840 25 34(-46) - 640 810 24 50(20) 35(-40) 630 750 26 60(-46) - 680 800 25 32(-46) - 56 57 4 9 12 10 20 16 15 20 50 35 35 39 35 OK 68.55 OK 68.53 - OK 67.60 - OK 67.60 OK 67.70 - - OK 67.70 OK 68.81 OK 67.50 - OK 67.55 OK 67.50 C Si Mn Cr Ni Mo Nb Сод. фер.,%(FN) Аналоги фирмы ESAB Таблица 6 Сварочные электроды «Cromarod 2535, …» и «Elgaloy» фирмы «Elga» (Швеция) для сварки и наплавки высоколегированных сталей и сплавов Характеристика электрода 25Cr35Ni 1Nb0,4C 25Cr 20Ni 26,5Cr20 Ni0,4Mо 0,8Nb 27Cr31Nb 3,5Mo1Cu 20Cr25Ni 4,5MoCu 23Cr 16Mo 2535 310 310 Cb 383 385 59 Основн. EN160097 КласcиDIN8556фикация 86 AWS A5.4-92 DNV Допуск UDT SVK надзорно CL го органа TUV Inspecta Назначение Полож. сварки BS 2926 25.35.H Nb.B Рутилового типа E2520 R12 E2520 R23 E31017 + + + + 2,5Nb 625 625-170 82 Основного типа E20255Cu NLR12 E20255LCu R26 - - - - - Easycrom ElgaloyC Elgaloy Gast-Ni Gast-NiFe Elga Arcair Mix18 Mix29 - - - - Рутилового типа - - - - DiN1736ELNi DIN8573 E299 R26 DIN8573 E1886MnR26 ENiFe1BG23 Mo15Cr15W ENi-BG22 E310 AWSA5.11 AWSA5.11 AWA5.11 AWS A5.11 AWSA5.15 AWSA5.15 E383-17 E385-17 E307-26 E312-17 Cb-17 ENiCrMo13 ENiCrMo-3 ENiCrFe-3 ENiCrMo-5 ENiC1 ENiFeC1 Данных по допускам надзорных органов нет + Дан + + Дан Для Сварка чугуна и Сварка 13%Mn и Сварка Высокопроизво ных ных нет разнородн. ст разнородн дит. наплавка разнородных мет.- чугуна с строжки нет Данных нет углер. ст, нерж. ст, чугуна дефектов, углеродистых, Средне,ст. (угл и типа + + + нерж-AISI HasstelloyC серого и с шаровидным резки нержавеющих высокоугл. 304/316) на C-Mn ст. ковкого, спл. граф. Для пробивки и нерж. ферритн.и Наплавка буферного слоя на Наплавка Хор. св-ва по монель. Элбольших неферрит 13% Mn стали на изнош износостойк, ды устойч. к толщин Сварка стали Св. полн. А ст 310 и Св. полн. А ст. Хор. кор Сварка супер А ст. аналог. хим. состава ных поверхн кор. удару возможен загрязнен. аналог. хим 310Cb, трудносвар. устойч. в неокисл кислотах перед напл. выс. устойчив 254SMO Inconel 625 -600 устойч к гор. без при повышен поверхн. подогрев 150- металлов. состава при cталей, ферритных и устойч. к эл.Elgaloy100 к трещинообр, растрескив. к МКК, кор. Выс. устойч. к питтинг, щелевой. и Использ. горячего температурах подогрев 300˚С. Эл-ды разнородных сталей. питтинг. кор под напряж., коррозии под напряжением Тэкспл.~ Тв наплавки до к окислен. при и охрупчив. обычный растрески Тв. до400HB треб. при менее Хорошая 1000˚С 450HVИмеется высокотемпеσ-фазы при выше, чем у питтинг и при Тэкспл. Св. разнород сплавов ван. чувствит.к гор. источник самозащитнПП рат. обработке S›15м устойчивость к эл-дов 385 щелевая. до450˚С на Ni основе, углер ст. высок. свар. тока растрескив, горячему ElgaloyMix18R поверхностей температуОкалиностойк. чем Gast-Ni 1150˚С До-196˚С рах растрескиванию 1000˚С Все, кроме В↓ 0,10 0,80 2,40 26,6 21,3 410 600 35 60 (-60) C Si Mn Хим. Cr состав Ni наплав. Mo металла Nb % Cu Co Fe W σт,Н/мм² Мех. св-ва σв,Н/мм² напл. мет. δ5, % CV, Дж (˚С) 0,40 0,50 1,50 25,0 35,0 1,10 460 660 32 - Содерж. FN 0 0 - OK 67.15 Аналоги фирмы ESAB - E2731 4Cu LR12 3,4 Nb 6Mn16Cr ост Ni2,2Nb 21-22Cr, 9Mo ост Ni - - Н - Все, кроме В↓ 0,10 0,85 2,20 26,5 20,5 0,35 0,85 455 620 28 - 0,02 0,70 1,00 27,5 31,5 3,80 1,00 400 600 35 55(20) 0,02 0,80 1,10 20,5 25,5 4,20 1,50 380 580 35 55(20) 0 0 0 - - - OK 69.33 - Н 0,01 0,10 0,30 23,0 остальн. 16,0 490 760 35 75(20) 40(-196) 0 0,03 0,40 0,60 22,0 остальн. 9,00 3,40 490 760 35 75(20) 40(-196) 0 - OK 92.45 - - Все, кроме В↓ 0,04 0,60 0,80 21,0 остальн 9,00 2,50 450 780 33 - 0,03 0,50 6,00 16,0 остальн. 2,20 420 650 40 60(-196) 0 0 - OK 92.26 Данных нет Данны х нет - - Н 0,06 15,0 остальн. 16,0 3,00 5,50 3,80 380-430 680-750 8-12 220HB Все, кроме В↓ 1,00 0,50 54,0 94,0 остальн. 2,50 380-480 240-290 10-15 15-20 150-170HV 180-200HV - - - - OK 92.18 OK 92.58 OK 92.60 Н, Г Н Все, кр.В↓ 0,05 0,60 3,60 18,0 9,50 0,60 475 660 40 200HV 0,10 1,30 0,80 29,0 9,70 590 760 25 230HV - - - - ~OK 67.52 ~OK 68.81 ~OK 68.82 Дан ных нет Дан ных нет Таблица 7 Порошковые проволоки фирмы "Elga" (Швеция) для сварки MIG/MAG теплоустойчивых сталей и наплавки поверхностных слоев Характеристика проволоки 110B DW588 Осн. типа Рутил. типа Класси- EN758- 97 фикация AWS E110T5K4 A5.29-95 Допуск надзор. органа TUV Назначение + Сварка высокопроч ных низколегир сталей типа Weldox700, Т1,HY80 в СО2 и Ar+ СО2 с требование м работы при -50˚С T420PC1H5 ~E80T1-W Данных нет С металлическим наполнителем 85CrB R30 Осн. типа "Elgaloy Hard…" R60 R100 R145 Н, Г 0,05 0,40 1,50 0,40 2,20 0,40 - Данных нет T462MoMM1H5 - - E81T1-A1 E81T1-B2 E91T1-B3 E502T-1/ E502T-2 Данных нет + + + Данных нет Данных нет 0,04 0,60 1,20 0,50 0,50 0,40 σт,Н/мм² Мех. σв,Н/мм² св-ва наплавл. δ5, % металла CV, Дж 800 860 17,0 80(-51) 530 610 26,0 40(-30) Все, в т. ч. В↓ 0,06 0,06 0,35 0,40 1,04 1,10 1,20 0,50 0,50 - - 590 645 24,0 85(+20) 0,06 0,35 1,10 2,20 1,00 - Н, Г 0,06 0,45 1,00 5,00 0,50 - "Elgaloy" MIX18R S6R Самозащитные Св. ст. в СО2 Св.в смеси газов 80% Ar + CO2 ст. аналогич. хим. сост. в нефтехим. Наплавка изделий с износостойкой обеспечивает произв. , работающих при воздействии Н2 и сырой нефти при температ. поверхностью (зубья экскаваторов, наплавленный до: ролики, ножи, скрепперы, колеса и др.) металл 0,5Ni; 550˚С 570˚С 600˚С 650˚С 0,5Cr; 0,4Cu, напр. DIN15 Mo3, напр.DIN13 напр.DIN10 CrMo напр.DIN12 устойчивый к BS3059 кл. 243 и CrMo44, BS 910; GSCrMo195; атмосферной ASTM А335 и 3604кл.620, 18CrMo910; GS- BS3604кл.HFS625 и коррозии. Ст., обычн. C-Mn ст., где 621, CS17 CrMoV511 CF625;ASTM A155 сходных с треб. выс. прочность 17CrMo55 BS3604 кл.622 кл.5Cr Cor-Ten, также Требуется предварительный подогрев до темпертуры: противостоит 100-150˚С 150-200˚С 200-250˚С 250-300˚С preferential кор. и последующий отпуск при температуре: в морск. воде 620˚С 690˚С 700˚С 840˚С по функциональным свойствам схожи с проволокой MX100T Положение сварки C Si Хим. Mn состав Cr Ni наплав. Mo металCu ла, % (˚С) Проволока марки "Elgacore" 81CrMC 83CrMC 84CrMC Н, Г 0,12 1,00 3,00 - Все,кр.В↓ 0,50 3,00 8,50 - Тверд. Тверд. 350-400 57-60 НВ HRC Н 4,50 32,0 Тверд. 60-64 HRC Сварка 13%Mn и разнородн. ст угл., нерж. Наплавка буферного слоя на 13%Mn cт. перед наплавкой Elgaloy 100 - Данных нет Данные по Elgaloy Hard R30, R60 и R100 взяты по аналогии как для эл. Elgaloy Hard 30, 60, 100 Данных нет Н 0,05 0,60 3,60 18,0 9,50 0,60 475 660 40 200HV Данных нет - Данных нет Данных нет Таблица 8 Порошковые проволоки фирмы «Elga» ( Швеция) марки «Cromacore» для сварки MIG/MAG высоколегированных сталей Характ-ка проволоки EN Классификация 12073 Допуск надзорного органа AWSA 522-95 DIN 8556-86 LR GL DNV TUV UDT CL CWB Назначение Полож. сварки DW308 H DW308 L DW308 LP DW308 LT ~T199L RC3 E308H TO-1 T199LR M/C3 E308LTO4/-1 T199LP M/C1 E308LT14/-1 ~T199L RC3 E308L TO-1 - 199L - Сварка в СО2 ст. анал. хим. состава с контр. содерж. С 0,04-0,08%, работающ. при Т до 800˚С и ст. 321Н и 347Н, работающ. при Т›400˚С Н, Г, В↑ - Сварка в СО2 ст. в криоген ной технике для в нижнем с хорош. горизонт. и высокопроиз- ударны вертикальн. водит. ми положении сварки в верт. хар. при положении Т до -196˚С + 4550S 4550S 308LMS + 199LR E308LT-1 199L 136599.02 Сварка в СО2 и смеси Ar+ CO2 ст.18%Cr 10Ni и стабилизир. ст.кл.321, 347, работающ. при Т≤400˚С гл. образом хороши DW309 L DW309 LP T2312LR T2312LP M/C3 M/C1 E309LTO- E309LT1 4/-1 -4/-1 - - DW309 MoL DW309 MoLP T23122L RM/C3 E309LMo TO-4/-1 T23122L PM/C1 E309LMoT1 -4/-1 23132 23122 - + 309MoLMS - + Св. А-Ф ст., 29%Cr 9%Ni с содерж. Ф-FN51 Хор. уст. к растворим ости от разнородн .и трудносва р. ст. без гор. растрескивания + + + 4332S 4332S 309MoLMS 309L 309LMS 23132LR 2312LR 23132 E309LT-1 E309LT-1 1319 99 02 - Сварка в СО2 и в смеси Ar+CO2 нерж. ст. типа: 24%Cr13%Ni 24% Cr13%Ni2,5%Mo разнородн. соед. с малоугл. низколегир. ст.; наплавка буферн. слоев на малоугл. и низколегир. ст. перед наплавкой Cromacore DW 308L/LP и DW347 Cromacore DW316L/LP сварка проходов по поверхности раздела на плакированных сталях кл.316L ст. типа 309 и фер.март. ст. Н,Г,В↓ Ø 0,9 Н,Г,В↓ Ø 0,9 Все, в Все, в т. ч. В↓ Н, Г, В↑ Н, Г Ø 1,2 т. ч. В↓ Н, Г Ø 1,2 0,03 0,03 0,025 0,03 0,03 0,70 0,70 0,40 0,70 0,60 1,30 1,40 2,10 1,50 1,80 23,9 24,0 18,5 19,6 19,3 12,5 12,7 10,6 9,90 10,0 460 460 350 400 400 590 590 530 590 570 36 36 44 41 42 38(-20) 38(-20) 37(-196) 40(-20) 43(-20) среднеугл. закал. ст., напр. броневых плит Все, в т. ч. Н, Г В↓ 0,02 0,02 0,70 0,70 1,30 1,30 23,0 23,0 12,9 12,9 2,40 2,40 540 540 710 710 30 30 29(0) 29(0) DW312 DW316L DW316LP DW329A Duplex DW329AP Duplex T299R M/C3 T19123L M/C3 E316LTO -4/-1 T2293N LRM/C3 E2209TO -4/-1 T2293NL PM/C1 E2209T1 -4/-1 2293LR 2293LR E312TO-1 19123L T19123L PM/C1 E316LT1 -4/-1 - + + 4429S 316LMS 316LMS 19123LR E316LT-1 19123L 1064 99.02 Сварка ст. 19%Cr 12% Ni 3% Mo; стабилизир. ст., работающ. при Т< 400˚С гл. образом + + 2293LR 2293LR 1256 99. 02 Св. ст. типа Duplex 23%Cr9%Ni3%Mo с FN40 в нижн., гор. хор. для и гор.-верт. высокопро положении изводит.св. в вертик. положении DW347 MXA 135N T199NbR M/C3 E347TO -4 ~T134 MM3 - - - - - Сварка сталей стабилиз. Ti или Nb и ст. кл. 304, 304L, 321Н, 347Н, работаю щ. при Т›400˚ М. кл. сходных по составу со ст.13% Cr5%Ni. Обеспечив. лучш. уст. против кор. и корроз. растрескив. под напряж. чем матер. с 12%Сr (типа 410). Для больших сечений перед налож. посл. слоя реком. подогрев до 150˚С в нижн., гор. и горизонт.вертик. полож. угл. швов хороша для высокопро изводит. св. в вертик. полож. Все, в т. ч. В↓ 0,03 0,80 1,50 18,6 12,4 2,90 430 600 36 40(-20) Н, Г Г, В↑ ,В ↓,П Н, Г, В↑ Н, Г 0,10 0,50 1,00 28,4 10,2 740 24 - Н,Г,В↓ Ø 0,9 Н, Г Ø 1,2 0,03 0,70 1,20 18,3 12,1 2,80 410 570 44 40(-20) 0,02 0.80 1,30 22,9 9,20 3,00 0,10 610 800 32 35(-20) 0,02 0.80 1,30 22,9 9,20 3,00 0,10 610 800 32 35(-40) 0,03 0,40 1,10 18,5 9,50 415 590 43 49(0) 0,015 0,60 0,30 12,5 5,00 0,027 - Н, Г обеспечивают хор. устойч. к хлоридам, питтинг.корроз. и корроз. растрескив. под напряжением Мех.св-ва σт, Н/мм2 наплавл. σв, Н/мм2 δ5,% металла 0,06 0,35 1,15 18,8 9,60 0,08 395 560 45 69(0) Содерж. (FN),% 5 6 9 2 14 14 22 22 51 9 9 40 40 5 - Аналоги фирмы ESAB: OK Tubrod - 14.30 14.20 - 14.32 1422 14.33 - - 14.31 14.31 14.27 14.27 14.34 - Хим. состав наплавл. металла, % C Si Mn Cr Ni Mo Nb N Таблица 9 Сварочные проволоки фирмы «Elga» (Швеция) типа «Elgamatic» для сварки M IG/MAG сталей нормальной и повышенной прочности и теплоустойчивых сталей Характ-ка проволоки Классификация Допуск надзорного органа AWS A5 28 EN или DIN MRS LR GL DNV Inspecta TUV Force UDT DB CL SVK Назначение Хим. состав проволоки, % C Si Mn Cr Ni Mo Cu Мех.св-ва наплавл. металла σт, Н/мм2 σв, Н/мм2 δ5,% CV, Дж (˚ С) Аналоги фирмы ESAB: OK Autrod 100*) 103 133 AWSA5.18ER70S-6 AWSA5.18ER70S-6 ER90S-G EN440-G42 ER120SG 2(C)MG3Si1 G464MG4Si1 + + + + + + + + + +pending + + + - Сварка конструкционных ст. в СО2 и смеси 80% Ar+20%СО2 . Точная металлургия легирования Si и Mn и поверхностная обработка гарантируют высокое качество шва. ER100S-1 138 ER120S-G 140 ER80S-G 147 ER100S-G - - - - - - + + - +pending - + + - - Данных нет закал. и отпущен. ст. типа Weldox Weldox 700, BSC 900Е и др. сварка в смеси обеспечивает лучшую устойчивость к излому при низких температурах. 0,09 0,90 1,70 - 0,08 0,60 1,80 1,00 0,40 - 470 550 26 85(-29) 50(-29) 510 610 24 60(-40) 690 790 20 55(-40) 12.50 12.51 12.63 12.64 - 0,06 0,85 1,45 - 135 0,10 0,55 1,60 0,35 1,35 0,30 0,10 725 810 20 55(-40) 13.29 0,10 0,65 1,90 0,40 2,10 0,55 - - 162 163 ER80S-G ER90S-G EN440-G46 6MG7 - - - 181CR ER80S-G EN440-G46 2MG9 DIN8575-SGMo + 42 042 04 - 183B2 183Cr 184B3 ER80S-B2 ER80S-B2 ER90S-B3 - DIN8575SGCrMo1 - - + + - - 184CR ER90S-G DIN8575SGCrMo2 - Сварка в СО2 и смеси Ar+СО2 конструкционных среднелегированных сталей сварка для высокопрочндля высокопрочн аналогичного состава, где требуется высокая пластичность и сред, нефтегазов. для сосудов сопротивляемость ползучести, при Т эксплуатации: ст.. для содержащихкранов, и оборудов 550˚С 570˚С 570˚С 600˚С 600˚С соль, серныешахтного работающего трубопровод ст. DIN15Mо3, BS DIN13CrMo44 GS-17Cr DIN10CrMo 910 GS-18Cr Mo ов высокого 3059 кл 243 ASTMAMo55, BS3604 кл.620, 621 910, GS-17Cr MoV511, оборудов., в средах с газы и погодоус экскавато- серой, в т. ч. вдавления. BS3604 кл.622 335 и обыч C-Mn ст. тойчивых. ров, оффшорных для оборудов. исп. в хим. и нефтехим. машиностроении, где треб. устойч. к сталей типа работающихтрубопровокорроз. от серы сырой нефти, воздействия водорода и корроз растрескив. Cor- Ten при низких дах. требуется предварит. подогрев в т. ч. перед наложением последующ. слоя температурах. 100-150˚С 150-200˚С 200-250˚С и последующий отпуск при температуре: 620˚С 690˚С 700˚С 0,08 0,09 0,11 0,07 0,10 0,08 0,09 0,08 0,09 0,60 055 0.65 0,55 0,60 0,60 0,60 0,70 0,70 1,00 0,60 1,00 0,60 1,10 1,10 1,10 1,40 1,30 2,60 2,45 1,20 1,35 0,04 0,50 0,10 0,03 0,05 0,90 0,94 0,50 0,80 1,00 1,05 0,50 0,55 0,50 0,30 0,005 0,25 0,15 0,15 0,04 0,40 930 1050 17 55(-20) 32(-40) 560 620 25 60(-20) 690 750 20 70(-20) 60(-40) 490 600 23 55(-60) 680 730 22 36(-60) 510 620 25 65(-20) 100(+20) - 13.26 13.13 - - 13.09 500 620 20 80(+20) - 540 630 22 80(+20) 13.12 540 630 20 80(+20) 460 630 20 80(+20) - - Таблица 10 Сварочные проволоки фирмы «Elga» (Швеция) марки «Cromamig» для сварки MIG/MAG высоколегированных сталей Характ-ка проволоки Классифика ция AWSA5.9-95 Допуск надзорного органа prEN 12072-95 DIN 8556-86 DNV TUV UDT DB Назначение Хим. состав проволоки % Мех. св-ва наплавл. металла C Si Mn Cr Ni Mo Nb N σт, Н/мм2 σв, Н/мм2 δ5,% CV, Дж (˚С) 307Si 308H 308LSi 309LSi 309MoL 316L 316LSi 317L 318Si 347Si Duplex 312 2507 ER307Si ER308H ER308LSi ER309LSI ER309MoL ER316L ER316LSi ER317L ER318Si ER347Si ER2209 ER312 - G188MnSi G199H G199LSi G2312LSi G19123L G19123LSi G19134L G19123NbSi G199Nbi G2293LN G299 SGX15Cr NiMn188 + + Kennblatt N243 042 05 Св. закал., броневых, 13% Mn ст. буферн. слоев на 13% Mn ст. перед наплавк. и разнородн. ст. Напл. рельсов стрелочн. крестовин и пр. SGX5Cr Ni199 - SGX2Cr Ni19 9 + + 43 042 01 SGX2Cr Ni24 12 - SGX2Cr SGX2CrNi NiMo1912 Mo19 12 + + 43 042 03 - SGX2CrNi SGX10Cr Mo22 9 3 Ni30 9 + + + - 0,08 0,85 7,00 19,0 9,00 380 600 40 100(20) - G23122 - + - SGX5CrNi MoNb19 12 + - SGX5Cr NiNb19 9 + + 43 042 07 310 ER310 385 625 82 ER385 ERNiCrMo 3ERNiCr3 G20 25 5 CuLNi SGX12Cr SGX2CrNi DIN1736DIN1736Ni25 20 MoCuN20 25 SGNiCr21Mo9NbSGNiCr20Nb + + + + - G2594LN G2520 - Св.ст. Св. Св. сплавов «Инконель» и др. Св. ст. Св. ст. Св.Аст. высоко- аналог. типа 310. аналог. спл. на Ni основе аналог. состава. Хор. уст. состава при углер. при 316 L 316 L 317 L Кл.316Cb и 321, 347 и состава. 625 600, 800 304L типа 309L нестабил. Обеспечив. инструм. Корроз. к окисл. и экспл. в Тэкспл . 304 316 316, 304L 316 L,316 316Ti при для широк. диапаз. комбинир. 304, 304L. более высок штамп. и уст. выше,корроз. тяж.неокисл. разнородн. соедин. между до 800˚С LN,когда Т экспл › стабилизир. ст. при средах пруж. ст., чем у при Для конст. прочн, 400˚С. треб. спл. на Ni основе и малоугл., Т экспл<400˚С. стабилизир. сталей разнородных разнор., дуплексн. повыш. (серн., при Т экспл лучшая Хорош. повыш. нерж., плакир., высокопр. ст.; Хорош. устойчив. к 321Н, 321, 347 плакиров. плакир. поверхн. ст. сварка температ. фосфорн., для ст. с 5 и 9% Ni для устойчив.к › 400˚С устойч. к 347Н ст.316 L общей корроз., МКК и уровень орган. кисл.) криоген. техники. Хор. уст. к напл. буф. дуплексн. Св. общей реком.308Н питтинг. Мо. при Т экспл.: ФМ ст. среднеугл. питтинговой коррозии слев. Хор. сталей, броневых, Хор. устойч. общей корроз., МКК, корроз. и Хорош. Хорош. корроз., в среде хлоридов. закал. ст. › 400˚С < 400˚С уст.к влаж оффшор. Ф и к общей устойчив. корроз. устойчив. МКК питтинг., щел. корроз., кор. хорошая наплавка буферных растрескив. корроз. и трубопр., разнор. корроз., к общей к окисл. и к общей растрескив. Окалиност. на устойч. к слоев перед наплавкой: систем ст. Огран. МКК, под напряж. серн. корроз., корроз. при корроз.и возд.1150˚С общей по сравн. с газам при охлажд. устойч. к питтинг. кор Выс. прочн св. на в серном МКК, в повыш. темп МКК MIG/TIG эл. Cromarod коррозии и аустенит. ст. Тэспл до влажн. растреск. хлоридн. Окалиност. провол. 316 L растяжение при ангидриде МКК. 300˚С корроз. (выше,чем у 850˚С (σ и σ до 800˚С, в растворах 850˚С 308 L т вокалиност 304L 316L ) 300 и 400 Н/мм²) серовод. 1100˚С окалиност. 550˚С. 1100˚С 0,015 0,11 0,02 0,10 0,015 0,04 0,04 0,015 0,015 0,015 0,015 0,02 0,02 0,05 0,01 0,01 0,40 0,40 0,30 0,50 0,40 0,80 0,80 0,50 0,85 0,40 0,50 0,80 0,80 0,40 0,10 0,10 2,00 1,60 0,40 1,90 1,80 1,30 1,80 1,80 1,75 1,70 1,50 1,80 1,75 1,80 3,00 0,05 19,5 э25,5 25,0 30,5 22,5 19,5 19,5 20,0 18,5 18,5 22,0 23,5 20,0 20,0 20,0 22,0 25,5 20,5 9,50 9,20 9,00 9,70 11,5 14,5 12,0 12,0 14,50 13,5 10,0 9,50 73,0 64,0 4,50 4,00 3,00 2,70 3,80 2,70 2,60 2,60 9,00 0,50 2,50 3,60 Сu1,50 0,25 0,18 Fe0,50 400 440 360 390 640 600 580 460 400 390 400 420 470 450 400 380 660 760 580 590 850 750 750 630 610 600 600 600 680 650 590 580 35 32 33 40 25 25 30 40 34 40 40 35 30 35 40 35 120(20) 135(20) 170(20) 50(20) 130(20) 110(20) 90(20) 100(20) 120(20) 100(20) 80(20) 130(20) 120(20) 75(20) 55(-196) 70(-196) 50(-196) 60(-40) 60(-196) 65(-30) 60(-196) 40(-120) 45(-105) 50(-196) 50(-196) 60(-120) 50(-196) Сварка сталей аналогичного состава Сварка сталей аналог. состава Св. ст. , стабил. Ti , Nb Содерж. (FN),% - - 4 11 12 5 5 6 9 6 35 40 55 - - - - Аналоги фирмы ESAB: OK Autrod 16.95 - 16.12 16.51 16.54 16.32 16.32 - 16.31 16.11 16.86 16.75 - 16.70 16.55 19.82 19.85 Таблица 11 Сварочные материалы фирмы "Elga" (Швеция) для сварки алюминиевых сплавов Характеристика сварочн. материала AWSA Классифи 510-92 кация DIN17 32-88 Допуск надзорного органа Эл-ды Elgaloy Alu - 99,5 Mg3 ER1100 ER5754 AlSi5 DNV GL DB TUV BV Назначение Проволока для сварки MIG/MAG типа "Alumig" SGAl99,5 SGAl Mg3 Mg3,5 Mn - Данных нет Mg4, 5Mn 95,0 Al Mg Mn 5,00 Si Zn Fe 2 Мех. σт, Н/мм св-ва σв, Н/мм2 наплавл. δ5,% HB4(10-15) ›99,5 0,01 0,06 30,0 100 37,0 Ост. 3,20 0,10 0,25 120 230 22,0 SGAl Mg,45 SGAl Mg5 + + + - 6104201 6104203 + + + - Ост. 3,30 0,40 0,10 0,35 125 240 20,0 Mg5 Mn Si12 Si5 99,5 ER5183 ER5356 ER5556 ER4047 ER4043 ER1100 ER5754 Сварка сплавов Получ. Cварка мет. отливок, аналог.хим.состава шва бо содерж. Si хор. кор. хор. кор. и дефор- стойкость стойкость Данных лее про чный, мир.спла и электро- в морской нет чем с вов при провод- воде 5%Mg не жест- ность ком закре плении Хим. состав наплав. метал, % Mg5 Проволока для сварки TIG типа "Alutig" Mg5 Mg3, Mg4, Si12 Mg5 Mg3 Mn 5Mn 5Mn Ост. 4,90 0,70 0,08 0,20 145 275 24,0 Сварка AMg5, AlMg Si. Высок. прочн. и кор. стойкость. Ост. 5,00 0,15 0,05 0,15 125 255 24,0 - SGAl Si12 Данных нет - SGAl SGAl SGAl99,5 Si5 Mg3 6104205 + - Данных нет ER5183 ER5356 ER5556 SGAl Mg4,5 SGAl Mg5 + - 6104202 6104204 + + + - =Сварка См. См. См. См. Сварка сплавов Alumig Alumig Alumig Alumig констр. AlSi , Mg4,5 Mg5 99,5 Mg3 из Данных Mn сплава Данных AlMgSi Хорош. нет стойк. нет 5083 - Si5 ER4047 ER4043 SGAl Si12 SGAl Si5 Данных нет 6104206 - См. Alumig Si5 См. Alumig Mg5 Mn Сварка сплавов AlSi , Al7Si Mg Ост. 5,30 0,80 0,05 0,15 135 275 15,0 Ост. 0,01 12,0 0,01 0,30 80,0 170 6,00 Ост. 0,01 5,00 0,01 0,20 5,05 140 10,0 - 18.05 18.04 против горячих трещин Ост. 5,30 0,80 0,05 0,15 135 275 15,0 Ост. 0,01 12,0 0,01 0,30 80,0 170 6,00 Ост. 0,01 5,00 0,01 0,20 5,05 140 10,0 ›99,5 0,01 0,06 30,0 100 37,0 Ост. 3,20 0,10 0,25 120 230 22,0 Ост. 3,30 0,40 0,10 0,35 125 240 20,0 Ост. 4,90 0,70 0,08 0,20 145 275 24,0 Ост. 5,00 0,15 0,05 0,15 125 255 24,0 метал. OK Autrod Аналоги ESAB - 18.01 18.13 - 18. 16 OK Tigrod 18. 15 18.20 - 18.04 18.01 - - 18.16 18.15 Таблица 12 Сварочные проволоки фирмы «Elga» (Швеция) типа «Elgatig….» для сварки TIG низко-, среднелегированных сталей и медноникелевых сплавов Характеристика проволоки Класс ифика ция AWS A 5.28 DIN EN Допуск надзорного органа Stamping 100 101 115 135 148К 162 181CR 181D2 183B2 183CR 184CR 184B3 185CR CuNi 70-30 CuNi 90-10 AWSA5.18 ER70S-G 8559-WS G21Y4654 AWSA5.18 ER70S-3 AWSA5.18 ER70S-2 8559WSG-1 ER100SG ER80SNi2 ER80SNi1 ER80S-G ER80SD2 ER80SB2 ER80S-B2 ER90S-G ER90SB3 - - 8575-W SGCrMo1 8575-SG CrMo2 - AWSA5.9 ER502 8575-SG CrMo5Si AWSA5.6 ECuNi 1733-SG CuNi30Fe 1733-SG CuNi10Fe - - 12070WCr Mo1Si 12070-WCr CrMo2Si - 12070-W CrMo5Si - - - - - - - - - - - FSGCrMo2 - ER502 1668-W 462W3Si1 TUV DB UDT FSG-2 1668-W42 2W2Si WSG-1 1668-W42 2W2Ti 1668W46 6W2Ni2 TUV TUV FSG-1 Сварка в Ar конструкционных малоугл., низколегир. ст., успокоенных Si. Назначение Хим. состав прово локи % Мех.св -ва напла вл. метал ла 100SG FNi 2,5 1668W46 6W3Ni1 80S-Ni1 Св. среднелегир. закал. и отпущ. высокопр. Ст. для констр., работ. при отриц. температурах. Реком. для высококач. св. труб и корн. проход. при сварке больших толщин. Weldox 700, BSC 701; N-A XTRA70 и др. 8575SGMo 1668W46 2W2Mo FSG-Mo Сварка в Ar среднелигированных сталей аналогичного хим. состава, где требуется высокое сопротивление ползучести и пластичность при Тэкспл. Для оффшорных трубопр. и в судостр. может Нефтегаз. использ. оборуд. до -800 С при экспл. в кисл. средах. Обеспеч. треб. NACE 0,09 0,1 0,6 0,6 1,07 1,1 0,95 2,4 0,13 0,15 - 550 0С 550 0С DIN15Mo3 BS3059 кл. 243, ASTM A335 гр. Р1 и для обычн. С-Mn ст. 650 0С DIN12CrMo 195 BS3604 кл. HFS 625 CFS625 Содерж. Мо 0,5-1% повыш. устойч. против водородного разруш. в оборудов. нефтехим. пром. При транспорт. сырой нефти, коррозии и корроз. растрескив. В кислых средах. Требуется предварительный подогрев: 100-150 0С 150-200 0С 200-250 0С 250-300 0С и последующий отпуск при температуре 620 0С 690 0С 700 0С 840 0С 0,08 0,11 0,07 0,09 0,1 0,07 0,09 0,6 0,65 0,56 0,65 0,6 0,3 0,55 1,0 1,0 0,60 1,85 1,1 0,6 0,6 2,4 1,2 1,35 5,8 2,45 0,50 0,55 0,53 0,5 0,55 1,05 1,0 - С Si Mn Cr Ni Mo Cu Ti Fe 0,08 0,90 1,5 - 0,09 0,65 1,1 - 0,05 0,60 1,2 - 0,1 0,55 1,65 0,35 1,35 0,25 - σт,Н/мм2 σв,Н/мм2 500 620 26 65(-20) 460 560 26 100(-20) 460 540 26 80(-20) 700 790 20 55(-40) 520 610 28 90(-60) 490 600 26 90(-46) 60(-60) 480 580 24 75(-20) 45(-30) 16.64 - 16.60 - 13.28 - 13.09 δ5,% CV, Дж (оС) Аналоги Фирмы ESAB: OK Tigrod TUV UDT Force FCrMo1 570 0С 570 0С DIN13CrMo44; BS3604 кл 620, 621, GS17CrMo55, в хим. и нефтехим. пром. - Сварка Cu-Ni спл. 70/30 и 90/10. Обеспеч. отличн. корроз. стойк. в морской воде и примен. в cудостр-ии, оффшорных констр. и системах обработки соленой воды. 600 0С 600 0С DIN10CrMo910 BS3604 кл. 622, GS18CrMo910; GS17CrMoV511 0,5 30,0 остальн. 0,4 0,5 0,9 10,5 остальн. 0,4 1,2 >45(-29) 500 610 20 80(20) 520 620 22 80(20) 460 600 22 80(20) 540 630 20 80(20) 460 610 19 80(20) ≥440 20 - >100 >300 >25 - - - 13.12 13.22 13.22 13.35 - - 510 610 22 Таблица 13 Сварочные проволоки фирмы «Elga» (Швеция) марки «Cromatig…» для сварки высоколегированных сталей Характeристика проволоки Классифика ция AWSA5.9-95 EN 12072-95 DIN 8556-86 Допуск надзорного органа Stamping 19Cr9Ni 7Mn 20Cr 10Ni 307Si 308H 308L 308LSi CoreTG X308L 316L 316LSi CoreTGX 316L ER307Si ER308H ER308L ER308LSI AWSA522 R308LTO-5 ER316L ER316LSi AWSA522 R316LTO-5 W188MnSi W199H W199L W199LSi - W19123L W19123LSi - SGX15Cr NiMn188 SGX5Cr Ni199 WSGX2Cr Ni19 9 SGX2Cr Ni199 - TUV, DB UDT - - TUV, DB UDT - 4370 307Si 308H - 18Cr10Ni(304L) 4316 308L 4316 308LSi 19Cr13Ni 18Cr12 3,5Mo Ni3Mo 18Cr12Ni(316,316L) Св. закал., Сварка ст. аналогичного хим. состава броневых, с контрол. с низким С, типа 304L, сердечник с 13% Mn ст. содерж. С порошк. 304 и наполнит. при Тэкспл трудносвар. до 800˚С Св. ст. типа Назначение ст. без 304 и стабил.Ti или Nb сталей подогр, 304Lдля 321, 347 разнор. ст. 321Н,347Н трубопров. буферн. при Т экспл. без примен. слоев на газ. защиты › 400˚С < 400˚С 13% Mn ст.в корня шва Хор. устойч. к общей оборуд. для коррозии и МКК землеройн. работ (экскават.) 0,015 0,02 0,015 0,05 0,08 C 0,80 0,80 0,40 0,40 0,85 Si Хим. 1,65 1,75 1,70 1,80 7,00 Mn состав 20,5 20,0 20,5 20,0 19,0 Cr 10,50 провол 10,0 10,0 9,50 9,00 Ni 0,03 Mo оки% Nb V 0,025 Cu 2 460 400 380 380 320 Мех.св-ва σт, Н/мм 2 630 590 600 580 600 наплавл. σв, Н/мм δ5,% 42 40 35 35 40 металла 120(20) 120(20) 75(20) 100(20) CV, Дж (˚ С) 55(-196) 50(-196) 60(-196) - 317L ER317L 318Si ER318S Электроды для сварки ММА 18Cr10Ni 347 ER347 347Si ER347Si Core Elgaloy TGX347 Tube100 AWSA522 R347TO-5 трубчатый - W19134L W19123NbSi W19 9NbSi W199NbSi - - - SGX5CrNi WSGX5Cr MoNb19 12 NiNb199 WSGX5Cr NiNb199 - - - - - WSGX2CrNiMo1 SGX2CrNi 9 12 Mo19 12 - - DNV TUV, DB UDT - UDT TUV - TUV, DB UDT - 4430 316L 4430316LSi - 317L 4578 318Si 4551 347 4551 347Si - Сварка ст. аналогичного состава Сердечник с 316L 316L 316 стабил. Ti, 304L и 316 порошк. Nb стабил.Ti Nb наполнит. Св.ст.316 и при Т экспл.< 400˚С 316L хор. уст. к общей корроз. и без защиты МКК, питтинг. корроз. обратной в среде хлоридов стороны шва и защитн газа 0,015 0,40 1,70 18,5 12,0 2,60 420 600 35 100(20) 50(-196) 0,015 0,85 1,75 18,5 12,0 2,70 400 600 40 120(20) 50(-196) 0,015 0,90 1,60 19,0 13,0 2,50 0,03 440 590 36 100(0) - Elgaloy S6 Сердечник с Св. ст. , стабил. Ti или Nb порошк. 317L, 316L, ст..316Cb и Кл. 321 и 347, также 316 LN, 316Ti при нестабил. ст. 304, 304L при наполнит. Св. ст. когда треб. Т экспл › Тэксп › 400˚С повыш. 400˚С. Хор. более высокое стабилизир. Ti-321 и Nbуровень Мо устойчив.к содерж. Si Хор. уст. к общей кор. обеспеч. более 347 общей кор. МКК к жидкотекуч. МКК, окисл. и ванну, которая щелевой и корроз. при м.б. питтинг. кор повыш. темп предпочтит. в орган. и Окалиност. для опред неорган. 800˚С видов сварки кислотах (серн) 0,04 0,04 0,04 0,04 0,015 0,70 0,80 0,40 0,80 0,50 1,70 1,80 1,80 1,80 1,80 19,5 19,5 19,5 19,5 20,0 10,0 9,50 9,50 11,5 14,5 0,01 -2,70 3,80 0,50 0,75 460 460 460 400 390 610 630 630 610 600 36 40 40 34 40 120(0) 110(20) 110(20) 90(20) 100(20) 60(-196) 60(-196) 40(-120) 50(-105) Содерж. (FN),% - - 4 4 4 5 5 5 6 9 7 7 7 Аналоги фирмы ESAB: OK Tigrod 16.95 - 16.10 16.12 - 16.30 16.32 - - 16.31 - 16.11 - - - Относится к электродам Elgaloy Hard100 (см. табл.2) Дан-ных нет не относятся к высоколегированным материалам Данных нет Данных нет - - Таблица 14 Сварочные проволоки фирмы «Elga» (Швеция) типа «Cromatig…» для сварки TIG высоколегированных сталей Характeристика проволоки 309L Классифика ция AWSA5.9-95 ER309L DIN 8556-86 EN 12072-95 WSGX2Cr Ni2412 Допуск надзорного органа Stamping Назначение Хим. состав проволоки % C Si Mn Cr Ni Mo Cu N Мех.св-ва σт,Н/мм2 наплавл. σв, Н/мм2 металла δ5,% CV, Дж (˚С) Содерж. (FN),% Аналоги фирмы ESAB: OK Tigrod 23Cr12 23Cr9Ni 25Cr10Ni Ni2,5Mo 3Mo 4Mo 0,25N 24Cr13Ni CoreTG 309LSi 309MoL Duplex X309L AWSA522 ER309LSi R309LTO-5 SGX2Cr Ni2412 ER309LMo WSGX8Cr WSGX2Cr NiMo2313 NiMo2293 W2312L - W2312LSi W2312 2L - - - - 4332309L - Св. ст. 309L Сердечн. с Ф-М, порошк. плакир. и наполн. разнор. Сварка наплавка разнор. ст. – буферн. слоя малоугл. и на низколегир. низколегир. с нержав. ст перед напл. MIG/TIG 308L 0,015 0,40 1,80 23,5 13,5 - 0,02 0,80 1,70 24,0 13,0 0,03 0,02 - 450 650 35 130(20) 11 520 670 34 90(20) 11 16.53 - ER2209 W2293LN DNV ,TUV UDT 4332309LSi 4459309MoL 1 4462 Св. ст. 309L, Св. разнор. ст., плакир. Ф-М, ст.316L, плакир.и разнор. , закал. ст., наплавка напл. буферн. слоя буферн. слоя на на низколегир. низколегир. ст. перед ст. перед напл. напл. Cromarod MIG/TIG 308L 316L Св. ст. аналог. состава. Обесп. выс. прочн., хор. уст. к питтинг. корроз. и коррозии растреск. под напряж. по сравн. с А ст. 25Cr 20Ni 29Cr 9Ni 27Cr31Ni 3,5Mo1Cu 20Cr25Ni 4,5MoCu 2507 310 312 383 385 - ER310 ER312 ER383 ER385 - WSGX12 CrNi2520 WSGX10Cr Ni30,9 SGX2CrNiMo Cu2731 WSGX2CrNi MoCuN2025 AWSA514 ERNiCrMo-3 DIN1736WSGNiCr21Mo9Nb W2594LN W2520 W29 9 W27314CuL W20255CuLN - - - - - UDT UDT 2507 4842 310 Св. ст. анал. сост. Св.ст.310. и станд. дупл. в Хор. устойч. оффшорн. к окислен и трубопровод. корроз. при Обесп. мет шва повыш. Т. супердупл. типа Св. разнор., Кор стойк. выше, броневых и чем у стандарт Ф ст. Уст. к дупл.ст. Хор. влажной кор устойч. к питтинг ограничена кор., кор растрес. Оканостойк. 1150˚С и МКК 20-22Cr; ›50Ni 625 2 4831 NiCrMo-3 Электро ды 82 AWSA514 ERNiCr3 DIN1736WSGNiCr20Nb TUV, UDT 4337 312 4563/383 4515 385 Св. полностью А ст.(20Cr.25Ni 4..5Mo,Cu). Хор. корроз. устойчивость в неокисляющ. кислотах (серн. и фосфорная) Св. полностью А ст. (20Cr.25Ni 4..5Mo, Cu). Экспл. в тяжел. неокислит. средах. Хор. уст. к общей кор., МКК, питтинг. кор. растреск. (выше чем у 304L, 316L) Окалиностойк. 1000˚С 2 4806 NiCr3 0,015 0,15 1,80 27,5 31,0 3,50 1,00 - 0,015 0,40 2,00 19,5 25,0 4,50 1,50 - 0,01 0,10 0,05 22,0 64,5 9,00 - 0,01 0,10 3,00 20,0 73,0 Nb-2,5 Fe-0,5 - 0,015 0,40 1,50 21,5 14,5 2,60 - 0,015 0,40 1,80 22,5 9,00 3,00 0,18 0,015 0,30 0,40 25,0 9,50 4,00 0,25 0,11 0,40 1,60 25,5 20,5 - Св. высокоугл. инструм. штампов. и пружин. ст. разнор. ст., наплавка поверхн. и буферн. слоя. Хор. уст. к влажн. кор. и серн. газам при Т 300˚С Оканостойк. 1100˚С 0,10 0,50 1,90 30,5 9,20 - 450 650 35 130(20) 65(-120) 11 400 600 40 140(20) 12 580 750 30 130(20) 70(-30) 35 640 850 25 135(20) 60(-40) 55 390 590 40 170(20) 60(-196) - 600 750 25 50(20) 40 380 560 34 100(20) - 400 600 35 130(20) 60(-196) - 440 760 32 70(-196) - 400 660 45 60(-196) - 16.51 - 16.86 16.88 16.70 16.75 - 16.55 19.82 19.85 0,02 0,80 1,80 23,5 13,5 0,10 - Elgaloy S21 Св. сплавов «Инконель» и др. спл. на Ni Не относятся к основе высоколегир. материалам 625 600, 800 для шир. диапаз. комбин. разнор. соед. между спл. на Ni основе и малоугл., нерж., плакиров. высокопр. ст.; подходят для св.ст. с 5 и 9% Ni для криоген. техн. Хор. уст. к общей кор., МКК, питтинг., щел. корроз., кор.растрескив. Окалиност. на возд.1150˚С выс. прочн. на растяж. в серн. ангидриде при 850˚С (σт и σв- до 800˚С, сероводороде 300 и 400 Н/мм²) до 550˚С -