ÌÀØÈÍÎÑÒÐÎÅÍÈÅ ÝÔÔÅÊÒÈÂÍÎÑÒÜ ÏÐÈÌÅÍÅÍÈß ÏÐÈÑÏÎÑÎÁËÅÍÈÉ Ñ ÐÀÑ×ÅÒÍÛÌÈ ÏÀÐÀÌÅÒÐÀÌÈ

реклама

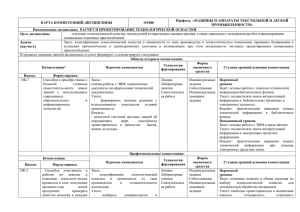

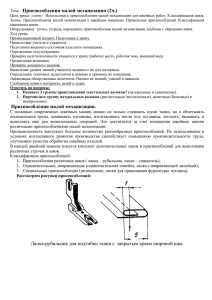

МАШИНОСТРОЕНИЕ ÌÀØÈÍÎÑÒÐÎÅÍÈÅ УДК 621.01.001 В. В. Микитянский, Л. М. Микитянская ÝÔÔÅÊÒÈÂÍÎÑÒÜ ÏÐÈÌÅÍÅÍÈß ÏÐÈÑÏÎÑÎÁËÅÍÈÉ Ñ ÐÀÑ×ÅÒÍÛÌÈ ÏÀÐÀÌÅÒÐÀÌÈ Введение. Производительность и роль приспособлений. Из теории производительности следует, что удельный вес затрат прошлого труда (овеществленный труд на создание оборудования и оснастки) непрерывно повышается, в то время как удельный вес затрат живого труда снижается при общем объеме уменьшения трудовых затрат на единицу продукции. Следовательно, совершенствование методов конструирования оснастки, и в том числе приспособлений, с целью повышения производительности обработки, – закономерный и объективно необходимый процесс. Производительность труда определяется как Α = Qr ⋅ N ∑ Τ i , шт/чел. час, где Qr – годовой выпуск продукции, N – срок службы оборудования и приспособлений, ∑Ti – cуммарные трудовые затраты, необходимые для выпуска продукции. Суммарные затраты составляют: ∑ Τi = ΤΡ + N (Τh + ΤV ), где ТР – единовременные затраты прошлого труда (затраты труда на станки, сооружения и т. д.); ТV – текущие затраты прошлого труда (материалы, оснастка, энергия и т. д.); Тh – затраты живого труда при создании данной продукции. Тогда производительность выразится формулой Α= Qr ⋅ N . Τ Ρ + N (ΤV + Τ h ) Обычно живой труд вводят как меру оценки прошлого труда: k = TP / TV – коэффициент технической вооруженности живого труда; m = TP / TV – коэффициент энергоматериалоемкости и оснащенности труда. С учетом этого Α= Qr ⋅ N . Τ h [k + N (m + 1)] В теории производительности основным показателем при сравнении двух вариантов является рост производительности труда: λ= Α2 ; Α1 3 λ= Q2 Τh1 k1 + N (m1 +1) ⋅ . Q1 Τh2 k2 + N (m2 +1) Если обозначить: φ = Qr1 / Qr2 – коэффициент роста производительности оборудования; ε = Th1 / Th2 – коэффициент сокращения затрат живого труда; σ = TP1 / TP2 – коэффициент повышения роли прошлых затрат труда на оборудование; δ = TV1 / TV2 – коэффициент повышения роли текущих затрат прошлого труда, то рост производительности труда, через показатель базового (исходного) варианта, составит: λ = ϕ⋅ k + N (m +1) . kσ + N mδϕ+ 1 ε ( ) Из последнего выражения вытекают основные пути повышения производительности труда: 1) уменьшение затрат живого труда путем сокращения числа рабочих, непосредственно занятых в производстве (ε > 1); 2) сокращение затрат прошлого труда путем снижения стоимости производства на единицу продукции (σ < 1); 3) сокращение затрат живого и прошлого труда путем сокращения трудовых затрат на единицу изделия (φ > 1); 4) сокращение текущих затрат за счет разработки новых технологических процессов и высокопроизводительной технологической оснастки (δ < 1). Таким образом, развивая и совершенствуя технологическую оснастку, можно существенно способствовать сокращению общих текущих затрат труда на единицу продукции, тем самым повышая производительность. Годовая производительность труда Qr рассматривается как зависящая от длительности рабочего цикла (tP + tx), внецикловых потерь на простои оборудования te, смену и заточку инструмента ∑Ci, т. е. Qr = 1 1 = , шт/мин. (t P + t x ) + (te + ∑ Ci ) T Применение высокопроизводительных приспособлений позволяет сократить основное время работы оборудования (tP), время холостых ходов (tx) и время простоев оборудования (te). В соответствии с решаемой в настоящей работе задачей, повышение динамических характеристик приспособления способствует улучшению динамики всей технологической системы, приводит к сокращению рабочего времени (tР). Кроме того, улучшение динамических характеристик процесса способствует уменьшению простоев оборудования и поломок (затупления) режущего инструмента. Рассмотрим воздействие изменения конструкции приспособления по его динамическим характеристикам на машинное время обработки (tм), что связано с расширением возможностей оборудования и повышением режимных параметров, при этом будет повышаться технологическая производительность Qт = 1/tм. 4 МАШИНОСТРОЕНИЕ Как уже указывалось, улучшение параметров приспособлений может сказаться на повышении общей технической производительности Qтех, так как Qтех = Qт·η·ηтех, где Qт – технологическая производительность, η – коэффициент производительности, учитывающий цикловые потери, ηтех – коэффициент, учитывающий внецикловые потери. Важнейшим критерием выбора режимов обработки технологического процесса является качество продукции и высокая производительность. Повышая режимные параметры, способствуем повышению производительности через безразмерный параметр х: Qт = Qт0·х, где Qт0 – технологическая производительность при заданной скорости резания V0, после изменения до V = V0·х производительность возросла до Qт. Величина может принимать максимально возможное предельное значение для данного процесса: xmax = 1 QT (m − 1) ∑ Ci , 0 где m – безразмерный показатель, определяющий стойкость используемого режущего инструмента: Ci = где T0 = ti , T0 A – начальная стойкость инструмента; Vm ti – время простоев за счет смены инструмента. Путем подбора соответствующего инструмента и его стойкости можно выйти на оптимальное значение коэффициента интенсификации режимов резания: xопт = xmax , (ϕ опт − 1)[QT 0 (t x + t e ) ⋅ xmax + 3] + 1 где φопт = (1,03–1,2) – коэффициент изменения производительности за счет качества инструмента. При повышении общей культуры производства и качества инструмента φ стремится к единице. Значения (tх + tе) имеются в справочниках, так, (tх + tе) = 0,5 мин для токарных станков; tх + tе = (0,7–0,9) мин – для фрезерных станков. Таким образом, зная начальную производительность Qт0 и хmax, можно определять хопт, которое, в свою очередь, позволяет определить по новым режимам обработки и новую производительность. Исследования воздействия приспособления на виброустойчивость технологической системы позволяют перейти на обработку при торцевом фрезеровании с глубиной на 30–40 % выше. Чтобы выявить влияние повышения динамических характеристик на предельные режимы обработки, нами были выполнены практические эксперименты, позволившие построить обобщенную картину зависимости производительности обработки от параметров приспособления (рис.). 5 Зависимость производительности обработки от параметров приспособления: tz' – суммарная ширина среза; t – предельная глубина резания, ограниченная устойчивостью системы; z' – число одновременно режущих зубьев; γ – отношение жесткости приспособления к жесткости станка Анализируя эти графики, можно сделать следующие выводы: 1. С повышением жесткости приспособления и, главным образом, величины λ, область допустимых режимов расширяется. 2. Увеличение жесткости приспособления и повышение значения λ имеет рациональные границы. Так, при λ = 10 дальнейшее увеличение жесткости приспособления практически не оказывает положительного влияния на расширение границ области устойчивого фрезерования, и эту величину (λ = 10) следует считать предельной. Исследования повышения вибростойкости приспособлений и связанного с этим повышения режимов обработки позволяют внести специальный коэффициент γ в расчет оптимальной величины коэффициента интенсивности хопт. Величина γ = tpo/tпр связывает затраты основного времени фрезерования (tpo) по первому варианту и затраты рабочего времени с использованием улучшенного в динамическом отношении приспособления по второму варианту. Тогда: xопт = xопт ⋅ γ , где xопт 0 = t ро tпр (ϕопт − 1)(QT (t x + te ) xmax + 3) + 1 0 6 . МАШИНОСТРОЕНИЕ Введение коэффициента γ позволяет выделить роль приспособления в общем балансе повышения производительности за счет интенсификации режимных параметров. Пределы изменения коэффициента γ колеблются от 1 до 1,3. Большее значение соответствует расчетным фрезерным приспособлениям, обладающим высокой вибростойкостью и динамической жесткостью. Заключение. Экономическая эффективность выбора приспособлений. Выбор приспособлений на начальных стадиях технологической подготовки производства (ТПП) позволяет значительно повысить обоснованность планов работ по проектированию и изготовлению оснастки (на долю которой приходится до 90 % общей длительности цикла, до 80 % трудоемкости и до 85 % затрат ТПП), сократить общие сроки ТПП, повысить эффективность как подготовки производства, так и выпуска изделий. Наши рекомендации дают возможность осуществлять более дифференцированный выбор приспособлений (выбирать в пределах систем конкретные конструкции типовых компоновок приспособлений). Такой выбор рекомендуется осуществлять в два этапа. На первом этапе на базе ИПС подбираются типовые компоновки приспособлений, которые можно использовать при изготовлении деталей вновь осваиваемого изделия. Поскольку сама оснастка отличается большим многообразием (одно и то же изделие можно изготовить, используя оснащение различной степени специализации, механизации и различные конструктивные решения и т. д.), то на втором этапе из множества возможных вариантов оснащения операций выбирается наиболее экономичный для данных условий производства вариант оснащения. Важным вопросом при решении задачи второго этапа является выбор критерия экономической эффективности. Этот критерий должен быть наиболее общим, отражающим все стадии процесса оснащения: проектирование, изготовление и использование оснастки, а также учитывающим основные показатели экономической эффективности. Таким наиболее общим критерием при оценке сравнительной эффективности вариантов объемов оснащения является минимум приведенных затрат. 7