Стратегия технического перевооружения предприятий ракетно

реклама

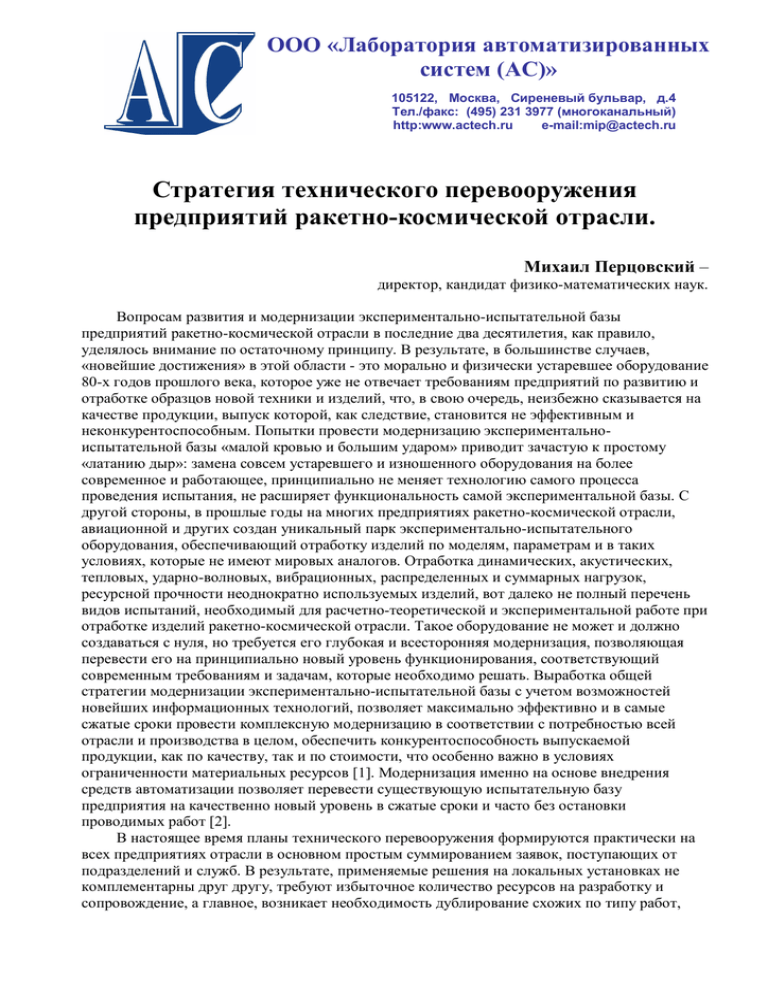

ООО «Лаборатория автоматизированных систем (АС)» 105122, Москва, Сиреневый бульвар, д.4 Тел./факс: (495) 231 3977 (многоканальный) http:www.actech.ru e-mail:mip@actech.ru Стратегия технического перевооружения предприятий ракетно-космической отрасли. Михаил Перцовский – директор, кандидат физико-математических наук. Вопросам развития и модернизации экспериментально-испытательной базы предприятий ракетно-космической отрасли в последние два десятилетия, как правило, уделялось внимание по остаточному принципу. В результате, в большинстве случаев, «новейшие достижения» в этой области - это морально и физически устаревшее оборудование 80-х годов прошлого века, которое уже не отвечает требованиям предприятий по развитию и отработке образцов новой техники и изделий, что, в свою очередь, неизбежно сказывается на качестве продукции, выпуск которой, как следствие, становится не эффективным и неконкурентоспособным. Попытки провести модернизацию экспериментальноиспытательной базы «малой кровью и большим ударом» приводит зачастую к простому «латанию дыр»: замена совсем устаревшего и изношенного оборудования на более современное и работающее, принципиально не меняет технологию самого процесса проведения испытания, не расширяет функциональность самой экспериментальной базы. С другой стороны, в прошлые годы на многих предприятиях ракетно-космической отрасли, авиационной и других создан уникальный парк экспериментально-испытательного оборудования, обеспечивающий отработку изделий по моделям, параметрам и в таких условиях, которые не имеют мировых аналогов. Отработка динамических, акустических, тепловых, ударно-волновых, вибрационных, распределенных и суммарных нагрузок, ресурсной прочности неоднократно используемых изделий, вот далеко не полный перечень видов испытаний, необходимый для расчетно-теоретической и экспериментальной работе при отработке изделий ракетно-космической отрасли. Такое оборудование не может и должно создаваться с нуля, но требуется его глубокая и всесторонняя модернизация, позволяющая перевести его на принципиально новый уровень функционирования, соответствующий современным требованиям и задачам, которые необходимо решать. Выработка общей стратегии модернизации экспериментально-испытательной базы с учетом возможностей новейших информационных технологий, позволяет максимально эффективно и в самые сжатые сроки провести комплексную модернизацию в соответствии с потребностью всей отрасли и производства в целом, обеспечить конкурентоспособность выпускаемой продукции, как по качеству, так и по стоимости, что особенно важно в условиях ограниченности материальных ресурсов [1]. Модернизация именно на основе внедрения средств автоматизации позволяет перевести существующую испытательную базу предприятия на качественно новый уровень в сжатые сроки и часто без остановки проводимых работ [2]. В настоящее время планы технического перевооружения формируются практически на всех предприятиях отрасли в основном простым суммированием заявок, поступающих от подразделений и служб. В результате, применяемые решения на локальных установках не комплементарны друг другу, требуют избыточное количество ресурсов на разработку и сопровождение, а главное, возникает необходимость дублирование схожих по типу работ, проводящихся на различных установках. Возникающий при этом «зоопарк» технических и программных средств и платформ, препятствует созданию единого информационного пространства на предприятии, что является основной проблемой комплексной автоматизации. Реальность такова, что на проведение комплексной автоматизации с самого начала часто не хватает ни материальных, ни людских ресурсов, но даже при локальной модернизации отдельных установок, наличие общего проекта организации сквозной отчетности и обмена данными в рамках корпоративной сети всей испытательной базы предприятия, единой архитектуры построения таких систем позволяет существенно сэкономить в дальнейшем средства и ресурсы при решении локальных задач модернизации испытательных стендов. Другим важным моментом является то, что в отработке и испытаниях изделий ракетнокосмической техники, как правило, задействованы многие предприятия, а сами испытания проводятся на стендах, значительно организационно и территориально удаление друг от друга. Оснащение имеющихся испытательных стендов системами автоматизации, выполненные по единой архитектуре, позволяет легко и быстро решить задачу включения их в единое информационное поле испытательной базы отрасли, совместно вести обработку результатов испытаний на различных удаленных друг от друга стендах в реальном времени, что позволит многократно повысить качество, результативность и эффективность работ, проводимых в отрасли в целом. Разработка и внедрение подобной системы реального времени, начиная от локальных подсистем автоматизации установок, отнесенных друг от друга до 1,5 тыс. км, и объединение их в единую автоматизированную систему оперативнодиспетчерского управления была выполнена «Лабораторий автоматизированных систем (АС)» в 2003 – 2006 г.г. [3]. Ниже рассмотрим технологию построения комплексной автоматизации испытательной базы предприятия, апробированной «Лабораторией автоматизированных систем (АС)» и хорошо зарекомендовавшей себя при решении этой задачи на ряде предприятий. Автоматизация экспериментально-испытательной базы: три составных части (что, из чего и с помощью чего автоматизировать). 1. В условиях необходимости интенсивной модернизации и переоснащения экспериментально-испытательной базы и ограниченности финансовых средств рациональная организация работ по созданию систем автоматизации имеет большое значение: снабжение приборов и оборудования соответствующими средствами существенно упрощает и удешевляет процесс включения их в сложные системы, а сами системы становятся функционально более гибкими и надежными, упрощается работа с ними. При этом основа любой системы автоматизации - это обеспечение выполнения целевых функций технологического процесса испытаний или всего производства изделия в целом. Таким образом, при всей гибкости и возможной универсальности системы автоматизации она должна решать четко определенный круг задач, обеспечивать достижение заданной цели, быть предельно конкретной. Несмотря на несомненную очевидность и тривиальность этого тезиса, именно подмена “автоматизации конкретных задач и оборудования, жестко формализованных алгоритмов” на “автоматизацию вообще”, губит на корню весь эффект от внедрения таких систем. Создание частных систем автоматизации удовлетворяющих требованиям конечных пользователей - основная цель работ в области автоматизации. 2. Организация современных промышленных комплексов в рамках экспериментальноиспытательной базы, включающих средства вычислительной техники и автоматизации, сталкивается с необходимостью стыковки разного, порой уникального оборудования с ЭВМ. При этом должны быть согласованы функциональные и технические возможности самых разнообразных устройств в условиях многообразия и сложности решаемых задач. Задача усложняется существованием множества возможных вариантов состава интерфейсного оборудования, соответствующего разным стандартам. С другой стороны, оператору должна быть предоставлена возможность активно участвовать в процессе работы комплекса, быстро перестраивать структуру его функционирования в соответствии с динамикой самого процесса использования комплекса. При этом процесс общения с оборудованием (и с ЭВМ в том числе), должен быть максимально проблемно-ориентирован, выдвигать минимальные требования к знанию средств вычислительной техники. Из сказанного следует 2 основных направления развития работ [4]: обеспечения решения задач по автоматизации процесса работы комплекса, включая упрощение общения оператора с оборудованием в целом (человеко-машинный интерфейс на уровне пользователя: интерфейс верхнего уровня); обеспечение программно-аппаратных средств сопряжения различного оборудования с ЭВМ, включая диалоговые средства настройки этого интерфейса (человеко-машинный интерфейс системного уровня: интерфейс нижнего уровня). В рамках первого направления, необходимо определить рациональную организацию выполнения задач функционирования комплекса. Для этого необходимо сформулировать требования к функционированию оборудования, на основе которых формировать алгоритм работы программного обеспечения (ПО) его автоматизации. Следовательно, интерфейс верхнего уровня должен содержать в себе средства проведения функциональной спецификации, являющейся основой при генерации ПО интерфейса нижнего уровня. Таким образом, при разработке и применении автоматизированных систем первоочередную роль играет решение задачи синтеза ПО и гибкой перестройки ПО в соответствии с изменениями условий функционирования. Для эффективного решения этой задачи требуется создание инструментальной программной среды, в которой пользователь мог одновременно создавать, перестраивать и непосредственно работать с автоматизированным комплексом. Разработка методов и средств построения инструментальной среды для синтеза систем автоматизации является ключевым вопросом в разрешении проблемы автоматизации в целом. Основная идея построения среды программирования заключается в предоставлении пользователю возможности строить системы автоматизации, оперируя графическими представлениями органов управления и отображения процессов, составляющих работу комплекса в целом. Для пользователя весь процесс работы в основном сводится к возможности задавать режимы измерения или управления работой через исполнительные устройства. При этом им используется информация о ходе работы, представляемая в цифровой или графической форме. Все перечисленные объекты являются элементами панели управления любого технологического комплекса или экспериментальной установки. Инструментальная среда проектирования автоматизированных комплексов предоставляет возможность синтеза на экране дисплея таких панелей, которым ставится в соответствие программы управления исполнительными устройствами автоматизируемых комплексов (таким образом, автоматизированные системы строятся из набора унифицированных модулей). Сама панель, сформированная на экране дисплея, становится панелью управления системы автоматизации конкретного процесса. В отличие от реальной панели управления, такая панель (будем называть ее "виртуальной панелью" управления) не требует дорогих технических средств и может быть многократно реконфигурирована в процессе работы. При этом в комплекс могут быть включены приборы (их принято называть "виртуальные приборы"), которых либо нет в распоряжении пользователя, и они заменяются их компьютерным представлением, либо они вообще физически не существуют, требуются для реализации данного конкретного процесса и их натуральная разработка финансово не оправдана. "Виртуальные панели" для приборов физически присутствующие в установке позволяют организовать управление ими в удобной форме с экрана дисплея, совмещая этап измерения с этапом первичной и вторичной обработки данных, а также представления результатов обработки в графической форме. При использовании графических панелей "устраняются" для пользователя все “посредники” между пользователем и устройством, с которым он работает. Взаимодействие осуществляется активизацией объектов графической панели с помощью "мыши", клавиатуры или событий прикладной программы. Это позволит перевести процесс создания и использования автоматизации на качественно новый уровень для широкого класса систем. Использование “виртуальных” приборов и оборудования в составе промышленной установки дает возможность программным путем синтезировать на экране дисплея ЭВМ графическую панель установки, задавать пределы измерения, режимы работы, совмещать этапы измерения с этапами обработки данных, а также представления результатов в графической форме. Синтезированные таким образом приборы и установки являются общедоступными и легко тиражируемыми, позволяют просто модифицировать их под решение различных задач. Таким образом, частные системы конкретного применения, созданные в инструментальной среде проектирования и включающие в себя элементы адаптации среды их породившей, как правило, являются более технологичными, лучше отвечают требованиям пользователя, быстро перестраиваются. 3. Одним из важных требований, предъявляемым современным системам автоматизации является работа в режиме реального времени. Резкий рост на современном этапе производительности персональных компьютеров делает их привлекательными для решения задач построения систем реального времени. Однако, их применение для автоматизированных промышленных комплексов, как правило, является существенным расширением возможностей этого класса ЭВМ и требует дополнительных программно-аппаратных средств. Разработано большое количество технических средств специального назначения (аналого-цифровые и цифро-аналоговые преобразователи, входные и выходные регистры, счетчики, таймеры и т.д.). Собственно этот набор дополнительных программно-аппаратных средств и является базовым для построения любой конкретной системы автоматизации. Если базовый набор технических средств содержит программные оболочки, поддерживаемые инструментальной средой для синтеза систем автоматизации, то процесс проектирования и развития конкретной системы автоматизации и включение новых технических средств в уже существующие системы достаточно прост и технологичен, а сами создаваемые системы несут в себе “наследственные признаки” инструментальной среды: гибкость и легкоадаптируемость. Единая идеология построения инструментальной среды для синтеза систем автоматизации и набора базовых средств автоматизации обеспечивает наиболее быстрый дешевый и качественный результат при разработке конкретных систем автоматизации. Особенность испытательной базы предприятий ракетно-космической отрасли Испытательная база предприятия ракетно-космической отрасли характеризуется рядом особенностей: наличие испытательных стендов в различных производственных подразделениях; высокая степень самостоятельности производственных подразделений, ориентированных на решение специализированных задач; требование по координации деятельности производственных подразделений для обеспечения основных целевых функций деятельности предприятия. Главной целью комплексной модернизации испытательной базы такого предприятия является создание необходимых условий для перехода к единой технологии организации испытаний, централизации и унификации доступа к данным различных испытаний, проводимых в разное время и, как следствие, повышение качества проводимых работ, конкурентоспособности разрабатываемой продукции, стабилизации деятельности и повышения производительности [5]. Одним из инструментов для этого служит новая концепция автоматизации, которая, базируясь непосредственно на процессах и технологиях испытаний и с учетом перечисленных выше особенностей, предназначена для реализации следующих задач: отслеживание текущего состояния (мониторинг) процессов испытаний изделий в целом; контроль за выполнением решений на каждой стадии процесса проведения испытаний; корректировка ситуации в соответствии с принятым решением; оптимизация процессов испытаний и снижение финансовых затрат на их проведение; повышение качества принятых решений за счет большей объективности и уменьшения влияния человеческого фактора. Для решения этих задач, необходимо создать комплексную систему широкого назначения, охватывающую все отделы предприятия и объединяющую их в единую, постоянно функционирующую систему [6]. Обобщая опыт проведения подобных работ на ряде ведущих предприятий ракетнокосмической отрасли «Лабораторией автоматизированных систем (АС)» сформулированы восемь основных принципов стратегии модернизации экспериментально-испытательной базы, подробно разбиравшиеся в ряде более ранних публикациях (см., например, [2,5,6]), поэтому ограничимся здесь только их перечислением: 1. Модернизацию экспериментальной базы необходимо проводить на основе единой стратегии развития и сквозной технологии построения архитектуры всех испытательных стендов и экспериментальных установок, обеспечивающих возможность включения их в единое информационное пространство экспериментальной базы и единого информационного поля предприятия и отрасли в целом на основе широкого применения сетевых технологий. 2. Техническое и программное обеспечения, применяемые на всех испытательных стендах и экспериментальных установках, должны быть совместимы на уровне форматов обмениваемых данных и управляющих воздействий, программ управления устройствами, включаемых в системы автоматизации стендов и экспериментальных установок. 3. В качестве аппаратных средств систем автоматизации должны использоваться магистрально-модульные интерфейсы, выполненные на основе международных открытых стандартов, поддерживаемых рядом производителей в мире и России [7]. 4. Архитектура системы должна отображать уровни и функции автоматизации, основные компоненты (подсистемы, программы, процессы), точные сопряжения между компонентами и уровнями, функциональную структуру системы в целом. 5. Разработка систем управления должна вестись с соблюдением требований по обеспечению безопасности и надежности с применением и использованием решений, обеспечивающих функционирование в жестком реальном времени, механизмов дублирования, резервирования, наличия систем противоаварийных защит. Системы управления должны быть работоспособны и при отсутствии сигналов от системы измерения. 6. Стандартное и специальное программные обеспечения (ПО) должны: быть выполнены или адаптированы к требованиям технологии построения архитектуры системы автоматизации испытательного стенда; строиться по технологии «открытых систем», дающей возможность сопровождать и развивать его силами программистов предприятия с минимальным привлечением разработчиков ПО, а также проводить настройку режимов и подгонку системы под конкретные условия эксплуатации специалистами по испытаниям, не являющимися профессиональными программистами. 7. Технические решения должны быть унифицированные для построения измерительных каналов физических величин (давления, вибрации и т.д.), и при проектирования соответствующих каналов различных стендов должны в первую очередь рассматриваться эти решения. 8. Разработку проекта модернизации экспериментальной базы целесообразно поручать фирме – системному интегратору, которая будет осуществлять реализацию всего жизненного цикла работ на испытательном стенде, включая проектирование, изготовление, внедрение, монтаж, пуско-наладку и сопровождение системы. При этом, системный интегратор предпочтительно не должен быть дилером, дистрибьютором фирмы-разработчика технических средств или сам быть разработчиком технических средств, используемых в проекте. В этом случае выбор проектных решений будет максимально отвечать требованиям решаемой задачи, а не желанию «продвижения» продаваемой продукции. Архитектура системы автоматизации экспериментальной базы. Из опыта "Лаборатории автоматизированных систем (АС)" организация работ по модернизации испытательной базы чаще всего может проводиться тремя способами [8]: 1. Снизу вверх: Первоначально, локальные системы дооснащаются оборудованием с лучшими характеристиками или с новыми возможностями, но все это в рамках сложившейся архитектуры испытательной системы в целом, как правило, без существенного расширения ее функциональности. Решаются частные задачи и разрабатываются локальные подсистемы. При этом новое оборудование обычно является более информативным по количеству каналов и их скорости, что требует доработки или существенного расширения соответствующих систем автоматизации. Но целевая функция такой доработки целиком подчинена требованиям нового оборудования, а не испытательной установки в целом. Решая каждую задачу в отдельности, мы получаем «зоопарк» платформ и средств автоматизации, что существенно затрудняет и делает громоздким и дорогим их сопровождение, приводит к необходимости начинать все с «нуля» в случае несовместимости платформ и архитектур разных систем при их интеграции. Такой подход позволяет получить быструю отдачу первоначальных капитальных вложений т.к. не требует глубокой и всесторонней проработки общей структуры, позволяет обойтись без разработки комплексного проекта системы, но при переходе на новые уровни, сэкономленные средства отдаются многократно. 2. Сверху вниз: Для испытательной базы предприятия в целом разрабатывается единая архитектура и функциональная структура комплексной модернизации испытательной базы, в рамках которой осуществляется проектирование локальных систем для отдельных испытательных стендов и установок. Этот вариант можно считать идеальным с точки зрения качества проводимой модернизации и оптимальности архитектуры системы автоматизации всей испытательной базы в целом и, в конечном итоге, по затрачиваемым капитальным вложениям. С другой стороны, на практике такой подход реализуем крайне редко по причине необходимости одномоментного выделения больших финансовых средств. Кроме того, актуальность модернизации для разных стендов предприятия, как правило, разнится – не все подразделения «созревают» к ее необходимости одновременно. 3. Сочетание первого и второго в рамках комплексного подхода и единой архитектуры. В "Лаборатории автоматизированных систем (АС)" накоплен опыт и есть ряд готовых решений для проведения именно такой «встречной» (сверху вниз и снизу верх) автоматизации. При проведении модернизации и автоматизации локальных систем, сразу закладывается технология увязки отдельных систем в комплексную автоматизацию и организацию сквозной отчетности в рамках корпоративной информационной сети испытательной базы. Одним из принципиальных моментов является устранение «зоопарка» технических и программных средств, уже имеющихся на испытательных установках, работающих и ставших привычными для обслуживающего персонала. Кроме того, требования задач, которые решает испытательная установка, может привести к необходимости включения в его состав разнопланового приборного и интерфейсного оборудования, работающего в разных стандартах и по разным протоколам. Предлагается технология создания программных оболочек, обеспечивающих универсальное их включение и в инструментальную среду разработки и поддержки частных автоматизированных систем, которые, в свою очередь, будучи порожденными этой инструментальной средой, строятся по единой архитектуре и легко масштабируются и интегрируются. Для уже существующего программного обеспечения также есть технология построения «шлюзов», приводящих их к «единому знаменателю» архитектуры комплексной системы автоматизации. Объединение локальных систем автоматизации (а значит и разноплановых испытательных установок) в комплексную систему осуществляется на следующих уровнях организации комплексной системы автоматизации. Комплексная система автоматизации не является «единым и неделимым монстром». Разработанные в "Лаборатории автоматизированных систем (АС)" и апробированные на самых различных предприятиях методы вертикальной и горизонтальной декомпозиции общей задачи позволяет, оставаясь в рамках комплексного подхода и единой технологии построения архитектуры систем автоматизации, строить локальные системы для отдельных установок или частных задач (см. рис.1). При этом, они, являясь комплементарными друг - другу и отвечая технологии построения общей системы, в итоге и решают задачу комплексной модернизации и автоматизации испытательной базы предприятия. Рис. 1. Вертикальная и горизонтальная декомпозиция общей задачи: любой модуль или любой уровень – это решение частной задачи или построение локальной системы. Все вместе – комплексная автоматизация испытательной базы предприятия. Архитектура системы должна описывать уровни и функции автоматизации и отчетности, разбиение программно-аппаратного обеспечения на основные компоненты (подсистемы, программы, процессы), функции каждого компонента, точные сопряжения между компонентами и уровнями, и функциональная структура системы в целом. Рис.2. Обобщенная архитектура: Источники технологических данных и пользователи Обобщенная архитектура многоуровневой системы автоматизации испытаний, выполненной по технологии открытой системы с основными источниками технологических данных и пользователями, представлена на рис.2 и включает: Уровень 1 - системы локальной автоматизации Данный уровень включает системы автоматизации процессами испытаний: системы управления процессами, в том числе, и распределенные системы управления, системы измерений технических параметров, телеметрические системы основных испытуемых модулей, системы сбора технологических данных с ручным вводом, вспомогательные системы процессов автоматизации и т.д. Прикладное программное обеспечение этого уровня запрашивает технологические данные от испытательных стендов, обеспечивая местные архивы и передавая данные на онлайн сервер технологических данных через различные каналы связи. Именно эта идеология реализована в комплексе автоматизации экспериментальных и технологических установок ACTest [9], разработанного в «Лаборатории автоматизированных систем (АС)». В настоящее время этот комплекс предлагается на рынке как законченный «коробочный» продукт, а также как базовое средство для разработки систем под требования заказчика. ACTest сегодня имеет развитые средства визуализации данных в масштабе реального времени. Кроме традиционных для систем автоматизации средств визуализации, таких, как мнемосхемы с цифровыми элементами, самописцы, табличные элементы, имеются элементы визуализации, реализованные как «виртуальные приборы» (осциллограф, спектроанализатор), предназначенные для представления быстропеременных данных. На базе стандартных устройств сбора данных, используя многофункциональность комплекса ACTest, можно реализовать самые разнообразные комплексы автоматизации испытаний. Кроме того, средства взаимодействия с пользователем ACTest позволяет осуществлять настройку сценариев для выбранного режима проведения испытания, хранение и поиск нужного сценария в БД, проводить измерения в масштабе реального времени с одновременной архивацией и визуализацией данных, просматривать и анализировать результаты. В масштабе реального времени производится первичная математическая обработка и допусковый контроль значений измеряемых параметров. Вся информация сохраняется в формате БД и доступна для последующей обработки и анализа. В состав комплекса входит ПО вторичной обработки и визуализации результатов измерений. Комплекс может функционировать как на одиночном компьютере, так и с использованием клиент-серверных технологий в рамках распределенной системы. Уровень 2 - технологический сервер он-лайн Технологический сервер он-лайн предназначен для сбора и хранения технологических данных и выполняет следующие задачи: сбор и запоминание технологических данных, а также автоматические расчеты технических характеристик и проведение предварительного анализа результатов в реальном времени проведения испытаний в общей базе технологический данных; поддержка основных показателей работы, централизованное управление и диспетчерский контроль технологическими процессами испытаний; ведение оперативного электронного журнала оператора испытаний; визуализация условий проведения испытаний; подготовка оперативных сводок и периодических отчетов, распределение отчетов между отдельными подразделениями и т.д.; оптимизация и повышение эффективности проведения испытаний (общая эффективность эксплуатации оборудования). Кроме того, технологический сервер он-лайн взаимодействует с базой данных предприятия и обеспечивает поддержку автоматизированной системы управления предприятия в целом. Уровень 3 - Автоматизация и сообщение о системных приложениях-клиентах, включая местные и отдаленные операции Клиентские приложения могут функционировать как: центральное диспетчерское приложение, которое, в общем, отображает технологическую информацию в реальном времени, поставляемую отдельными стендами предприятия; автоматизированные административные рабочие станции (генерального конструктора, генерального директора, главного инженера, главного метролога с нормативной документацией, диспетчера предприятия с регулярной отчетностью и т.д.). Уровень 4 - технологический web-портал Основными целями технологического web-портала служат: обеспечение доступа к технологическим данным через Интернет трафик (с обеспечением необходимого уровня защиты данных и конфиденциальности передаваемой информации); ведение библиотеки рабочих окон для различных клиент-приложений. Интеграции различных информационных уровней управления испытательной базой предприятия позволяет решить следующий набор задач: сохранение данных в реальном времени о технологических процессах испытаний, поступающих от различных испытательных стендов; визуализация процесса испытаний, обеспечивающая количественные параметры для всех основных стадий испытания; поддержка интернет-решений для основного и вспомогательных процессов испытаний. На протяжении последних 10 лет «Лаборатория автоматизированных систем (АС)», выполняла работы по модернизации испытательных комплексов с применением описанной выше технологии на многих предприятиях ракетно-космической отрасли. Работы велись как на небольших, локальных установках, так и на распределенных, требующих достаточно сложные сетевые конфигурации. При этом выполнялись все этапы: от выработки требований и разработки проекта до изготовления, монтажа и пуска-наладки на объекте. Комплексная система, объединяющая 1100 установок, разнесенных до 1,5 тыс. км была разработана для газотранспортного предприятия (подробное описание системы дано в [3]). Но отработанные при этом методы и средства, по нашему мнению, вполне соответствуют задачам комплексно автоматизации экспериментальной базы ракетно-космической отрасли. Установкой нижнего уровня этой системы является газоперекачивающий агрегат (ГПА), система контроля которым мало отличается от типичного испытательного стенда. Основные экранные формы автоматизированных рабочих мест (АРМ) операторов представляют собой технологические схемы различного охвата с соответствующим уровнем детализации и набором выводимых параметров. Рис.2. Рабочий экран системы контроля реального времени отдельной установки На рис. 2 приведен рабочий экран системы контроля реального времени отдельной установкой. При необходимости можно подробно отображать любой параметр простым «кликом» мышки (рис.3). Рис.3. Экран отображения выбранного параметра Рис.4. Экран отображения режимов работы и параметры совместно работающих установок Оператор имеют возможность в реальном времени наблюдать за режимом работы и параметрами конкретной установки, совместно работающими установками (рис.4), всех установок предприятия (рис.5), а также смежных предприятий. Рис.5. Экран отображения всех установок отдельного предприятия На рис.6 приводится вид центральной диспетчерской, которая контролирует процессы 35 предприятий. Рис.6. Центральная диспетчерская единой информационно-управляющей системы (35 предприятий, расположенные в разных городах) Для получения целостной картины, а также для обеспечения расчётов, необходим некоторый минимальный набор данных по каждому объекту, поэтому недостающие данные (которые нельзя получить автоматически) вводятся вручную. В случае обеспечения со стороны системы телемеханики, оператор имеет возможность управлять исполнительными механизмами. Все существенные изменения в работе установки, как и аварийные события, записываются в централизованный журнал событий. Для обеспечения необходимого уровня надёжности каждый АРМ установлен на два идентичных, взаимодействующих между собой компьютера. Это обеспечивает возможность проведения регламентных и ремонтных работ на АРМ без прерывания работы системы в целом. Резервирование работает по двум направлениям: перехват передачи данных на верхний уровень пассивным АРМом при отключении активного АРМа, и буферизация данных локально АРМа при отказе связи с верхним уровнем. Верхний уровень хранения и представления данных получает информацию со всех установок по сети передачи данных, охватывающей все предприятия. Основной канал передачи информации — выделенные 64 кбит потоки в радиорелейной системе связи; запасной канал — спутниковый. Заключение Основной целью предлагаемой стратегии развития и модернизации экспериментальноиспытательной базы крупных промышленных предприятий – это реализации концепции комплексной автоматизации и организации сквозной отчетности испытательной базы, в рамках которой создается единая информационная система для быстрого решения производственных задач, а также оперативный контроль текущей ситуации. Предложенная система автоматизации и генерации отчетов предусматривает обеспечение всесторонней информационной поддержки процессов испытания и строится на использовании новейших информационных технологий. Система автоматизации/генерации отчетов предлагает: доступ он-лайн к данным, поступающим в реальном масштабе времени; последние технологии по интеграции данных и систем; открытая и наращиваемая среда; оптимальное соотношение “функциональность/цена”; гибкое решение и современные компоненты интеграции; значительная экономия при реализации, благодаря активному вовлечению специалистов предприятия; получение продукта, соответствующего последним достижениям, который разработан совместно производственными специалистами и специалистами промышленных информационных систем. Концепция комплексной автоматизации и отчетности представляет собой мощный инструмент для всех специалистов предприятия, который помогает решить широкий спектр задач, включая: отслеживание данных с испытательных стендов в удобной форме; доступ и обзор архивных данных для нахождения подобных ситуаций и принятия соответствующих решений; передача достоверных данных внешним системам. В предлагаемой конфигурации система решает задачу комплексной автоматизации и организации сквозной отчетности в рамках корпоративной информационной сети испытательной базы предприятия в целом. При этом она может реализовываться поэтапно с вводом в действие отдельных подсистем, начиная с наиболее «узких мест». Это позволяет начать переход на новые технологии автоматизации испытаний при затруднении с финансированием крупномасштабного проекта. Литература 1. Перминов А.Н., Райкунов Г.Г. О некоторых актуальных направлениях и проблемах развития космической отрасли в современных условиях. // «Полет» 2008, №08. 2. Перцовский М.И. Стратегия развития и модернизации экспериментально-испытательной базы крупных промышленных предприятий // Автоматизация в промышленности, 2009, №6. 3. Перцовский М.И., Маслюк А.В. Комплексная автоматизация предприятий транспорта газа. // Территория "Нефтегаз". 2005. №10. 4. Перцовский М.И. Лабораторная автоматизация: организация современных приборных комплексов, систем проведения экспериментов и испытаний // RMMagazine 2006, № 6. 5. Перцовский М.И. Стратегия технического перевооружения предприятий ракетнокосмической отрасли. //«Аэрокосмический курьер», № 1, 2010. 6. Перцовский М.И. Основные принципы технического перевооружения экспериментальноиспытательной базы предприятий ракетно-космической промышленности. // «Измерения и испытания в ракетно-космической промышленности», М., ФКА, 2009. 7. Зайченко С.Н., Перцовский М.И. Современная архитектура построения интегрированных статодинамических модульных информационно-измерительных систем комплексных испытаний авиационной и ракетно-космической техники. // Информатизация и системы управления в промышленности. 2009, №4. 8. Перцовский М.И. Автоматизация и ИТ – основа модернизации испытательной базы предприятий аэрокосмической отрасли. //«Аэрокосмический курьер», № 5, 2010. 9. Перцовский М.И., Ртищев А.В., Шулик А.С., Яковлев А.В. Программный комплекс ACTest – комплексный подход к автоматизации испытаний и экспериментальных исследований // RMMagazine. 2006, № 5