Организация производства литых прутковых (шихтовых

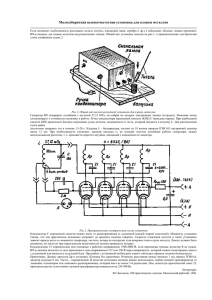

реклама

ВИАМ/2006-204642 Организация производства литых прутковых (шихтовых) заготовок из никелевых литейных жаропрочных сплавов Е.Н. Каблов Е.Г. Шомполов В.В. Сидоров В.Е. Ригин Р.Г. Каюмов Август 2006 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем тридцати научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в четырех филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования журнале «Электрометаллургия», №1, 2007 г. Электронная версия доступна по адресу: www.viam.ru/public в Организация производства литых прутковых (шихтовых) заготовок из никелевых литейных жаропрочных сплавов Е.Н. Каблов, Е.Г. Шомполов, В.В. Сидоров, В.Е. Ригин, Р.Г. Каюмов Всероссийский институт авиационных материалов Развитие авиации и энергетического машиностроения неразрывно связано с созданием современных экономичных и экологичных газотурбинных двигателей с повышенным ресурсом работы и высокой надежностью. Успешное решение этой задачи предполагает использование новых материалов, имеющих более высокие эксплуатационные характеристики. Особо высокие требования предъявляют к жаропрочным сплавам для литья рабочих лопаток газовых турбин, так как эти детали несут наибольшие тепловые и силовые нагрузки. Одной из приоритетных задач, стоящих перед ФГУП ВИАМ, является разработка современных супержаропрочных сплавов, а также промышленной технологии их производства. Высокие требования по уровню эксплуатационных характеристик, которые определяются узкими пределами легирования сплавов, их чистотой по вредным примесям, неметаллическим включениям и газам, предъявляемые к жаропрочным сплавам, подразумевают использование в их производстве наиболее прогрессивных методов и технологий. ФГУП ВИАМ, имея современное экспериментальное (вакуумная индукционная плавильно-разливочная установка ВИАМ-2002) * и промышленное (модернизированная вакуумная индукционная печь ИСВ-0,16) оборудование, создал целый ряд супержаропрочных никелевых сплавов, характеризующихся уникальными свойствами, и разработал технологии их промышленного производства. С целью скорейшей Каблов Е.Н., Сидоров В.В., Николаев В.А., Ригин В.Е., Макеев А.В., Тарараев П.П. // Электрометаллургия. 2004. № 5. С. 24–26. * реализации передовых авиационной приобрел отрасли научных разработок высококачественным современную промышленную и обеспечения металлом вакуумную ФГУП заводов ВИАМ индукционную установку VIM-50 производства фирмы ALD Vacuum Technologies AG с тиглем емкостью 350 кг (рис. 1). Установка позволяет реализовать все новейшие разработки института в области производства жаропрочных сплавов, предназначенных для литья лопаток с равноосной, направленной и монокристаллической структурой. Рисунок 1. Общий вид вакуумной плавильной установки VIM-50 Индукционная установка VIM-50 – периодического действия работает как на свежих шихтовых материалах, включая катодный никель или карбонильную никелевую дробь, так и на 100% литейных отходов моторных заводов. Загрузку основной части шихты проводят на воздухе. Однако оснащение установки достаточно мощными насосами позволяет проводить откачку плавильной камеры до 1,3 Па за 30–40 мин, а высокий тепловой КПД плавильного узла обеспечивает получение жидкой металлической ванны через 35–50 мин после включения печи. Установка оборудована поворотным устройством револьверного типа, на котором размещены: камера загрузки со сменными загрузочными корзинами емкостью до 60 дм3; дозатор на шесть ячеек объемом по 2 дм3; термопара погружения с выводом результатов измерения температуры металла на компьютер. При необходимости каждый из этих узлов устанавливают над загрузочным отверстием, после чего проводят их откачку от общей вакуумной системы. Продолжительность достижения необходимого для открывания затвора вакуума (~2,7 Па) в наиболее объемной камере загрузки не превышает 4–5 мин, что позволяет проводить догрузку основной шихты в период расплавления (особенно при переплаве негабаритных литейных отходов моторных заводов), присадку как крупных (более 2–3% массы шихты), так и мелких (менее 2% массы шихты) легирующих добавок, а также многократные Конструкция измерения установки температуры предусматривает без «затягивания» выполнение плавки. перечисленных операций также и в атмосфере инертного газа, что существенно расширяет использование наиболее прогрессивных технологических приемов. Конструкция и технологические возможности вакуумной индукционной установки VIM-50 предусматривают перегрев расплава до 1700°С и выдержку расплава при этой температуре до 30 мин. Литые прутковые (шихтовые) заготовки из никелевых литейных жаропрочных сплавов поставляют в прутках диаметром 90 мм. Для улучшения поверхности прутковых заготовок, обеспечения их чистоты по неметаллическим и шлаковым включениям и пониженному содержанию газов на установке VIM-50 предусмотрена фильтрация сливаемого металла через пенокерамический фильтр, который размещают в промежуточном ковше (рис. 2). Установка оснащена нагревателем фильтра, который позволяет обеспечить нагрев промежуточного ковша с фильтром до 1000°С. Кроме того, для улучшения поверхности прутковых заготовок, технологичности при их механической обработке и повышения выхода годного металл разливают в калиброванные стальные трубы диаметром 90(±1) мм с утеплительными полуавтоматическом режиме вставками. с Разливка использованием металла в компьютерного программного управления позволяет максимально сократить время ее продолжительности и минимизировать неизбежные потери металла. Использование утеплительных вставок дает возможность получать плотные литые заготовки и существенно сократить объем усадочной раковины. Рисунок 2. Промежуточный ковш с установленным пенокерамическим фильтром Применяемая система отбора проб металла во время плавки позволяет периодически отбирать пробы для анализа на атомно-эмиссионной установке ARL 4460 с целью последующей корректировки состава сплава, что гарантирует стабильно химический состав в узких пределах и, соответственно, высокие свойства сплавов. Конструктивные особенности установки, система вакуумных уплотнений, весьма высокая производительность вакуумных насосов позволяют обеспечить глубину вакуума в плавильной камере до 0,13 Па и величину натекания не более 1,33 мПа⋅м3/с, что способствует получению готового металла с весьма низким содержанием кислорода и азота. Конструкция плавильного тигля установки (отношение глубины ванны к диаметру тигля – 1:1) позволяет проводить эффективное поверхностное рафинирование металла от примесей и газов, а частота питающего тока 1000 Гц – проводить эффективное перемешивание металла в процессе плавки и получать однородные по составу прутки сложнолегированных сплавов с содержанием до 15% тяжелых металлов (W, Re, Та и др.) и до 10% легких металлов (Al, Ti и др.). Параметры технологического процесса фиксируются как в цифровой, так и в графической форме, постоянно отображаются на экране дисплея и записываются на жестком диске компьютера с возможностью последующей распечатки информации на бумажный носитель. Для обеспечения высокого качества поверхности литых прутковых заготовок, поставляемых заводам отрасли, по техническому заданию ФГУП ВИАМ в ОАО НПО «Воронежский станкостроительный завод» был разработан и изготовлен оригинальный обдирочно-шлифовальный станок ВСЗ-4208. Производительность станка в 15 раз выше по сравнению с обработкой на токарных станках, применявшихся ранее при производстве литых прутковых заготовок из жаропрочных сплавов; получаемая при этом поверхность заготовок соответствует классу обработки не хуже R z =40,0 (ГОСТ 2789–73), масса снимаемого металла уменьшается в два раза. Исследования сплава ЖС6У-ВИ серийных; плавок, проведенных на установке VIM-50, показали, что по химическому составу, длительной прочности, механическим свойствам при 20°С все прутки сплава ЖС6У-ВИ полностью удовлетворяют требованиям ОСТ 1 90126–85 (всего проанализировано 33 плавки). Следует отметить стабильный химический состав металла всех плавок по основным легирующим элементам. По содержанию газов (кислорода и азота) сплав ЖС6У-ВИ, полученный на установке VIM-50, значительно чище, чем металл, выплавляемый в вакуумных индукционных печах устаревших конструкций (печи типа ИСВ-0,6), которые работают на заводах качественной металлургии уже более 20 лет (рис. 3). Рисунок 3. Содержание кислорода и азота в сплаве ЖС6У-ВИ, выплавленном в вакуумных индукционных печах VIM-50 (1; 33 плавки) и ИСВ-0,6 (2; 37 плавок) Исследование стабильности химического состава сплава ЖС6У-ВИ, выплавленного на установке VIM-50, проводили на трех прутковых заготовках от одной плавки. Образцы для химического анализа сплава в зоне предполагаемого расположения усадочной рыхлости вырезали из верхней, средней и нижней части прутковых заготовок. Результаты анализа, который проводили на атомно-эмиссионной установке ARL 4460, приведены в таблице. Стабильный химический состав по высоте каждого прутка по всем элементам свидетельствует об отсутствии ликвации как по высоте прутка, так и на отдельно взятых прутках. Содержание легирующих элементов по высоте трех прутков сплава ЖС6У-ВИ Пруток I II III Образец 1 2 3 4 5 6 7 8 9 Место отбора пробы* В С Н В С Н В С Н Значения: максимальные минимальные ∆ Абсолютная ошибка, % при доверительной вероятности 0,95 Паспорт на продукцию ОСТ 1-90126–85 Al 5,72 5,61 5,73 5,54 5,57 5,58 5,51 5,60 5,55 Содержание элементов, % (масс.) Ti Сr Со Nb W 2,56 8,97 10,01 1,08 10,37 2,53 8,96 9,97 1,07 10,35 2,52 8,90 9,91 1,06 10,29 2,52 8,91 9,99 1,10 10,26 2,51 8,93 9,95 1,09 10,16 2,49 8,89 9,89 1,09 10,08 2,49 8,91 9,95 1,09 10,22 2,44 8,91 9,84 1,07 10,10 2,44 8,91 9,86 1,06 10,14 Мо 1,53 1,54 1,51 1,53 1,53 1,52 1,54 1,50 1,49 5,73 5,51 0,22 ±0,2 2,56 2,42 0,14 ±0,1 1,54 1,49 0,05 ±0,07 8,97 8,89 0,08 ±0,2 10,01 9,84 0,17 ±0,2 1,10 1,06 0,04 ±0,12 10,37 10,08 0,29 ±0,2 5,76 2,64 8,83 9,95 0,98 10,20 1,55 5,1–6,0 2,0–2,9 8,0–9,5 9,0–10,5 0,8–1,2 9,5–11,0 1,2–2,4 * В, С, Н – соответственно верх, середина, низ прутка. На вырезанных темплетах проводили металлографическое исследование структуры металла в предполагаемой зоне усадочной рыхлости (в центральной зоне прутков) и по их периферии на наличие окисных плен и включений. Также провели оценку формы карбидов и их размеров на периферии прутка и в его центральной зоне. Исследование проводили на микроскопе Неофот 21 при увеличении ×200 (без травления и с травлением в реактиве Васильева). В зоне расположения усадочной рыхлоты по высоте всех трех прутков окисных плен и прочих неметаллических включений не обнаружили. Микроструктура во всех исследованных образцах была типичной для сплава ЖС6У-ВИ. Различие в размерах дендритов в структуре сплава связано с различными тепловыми условиями кристаллизации расплава в стальной трубе: как правило, в нижней части прутка дендритная структура более мелкая, чем в средней и верхней части, так как трубы устанавливают на массивное основание. При исследовании карбидной фазы установлено, что в центральной части прутка карбиды, как правило, имеют вытянутую форму, часто расположены в виде «китайских иероглифов», в то время как у периферии карбиды более округлой формы. Это можно объяснить различными условиями теплоотвода при кристаллизации расплава в стальной трубе, поскольку в центральной части прутка кристаллизация замедленная. Исследования показали, что на установке VIM-50 можно получать сложнолегированные никелевые жаропрочные сплавы с ультранизким содержанием примесей и газов (химический состав, которых отличается высокой стабильностью).