1 ЛЕКЦИЯ № 11. Методы определения потребности в запасных

реклама

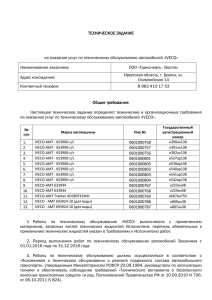

1 ЛЕКЦИЯ № 11. Методы определения потребности в запасных частях ОМСК – 2003 2 Сибирская государственная автомобильно-дорожная академия ___Кафедра «Эксплуатация и ремонт автомобилей»______ УТВЕРЖДАЮ Заведующий кафедрой Н. ПЕВНЕВ «___» _________ 2003 г. ЛЕКЦИЯ №11. Методы определения потребности в запасных частях Разработал доцент кафедры А. БОКАРЕВ «____» ____________2003 г. Обсуждены на заседании кафедры «___» __________ 2003 г. Протокол № ____ ОМСК-2003 3 Содержание Введение…………………………………………………………..4 1 Определение потребности в запасных частях………………..6 2 Нормирование и оценка ресурсов агрегатов и автомобилей..11 3 Применение статистических испытаний при нормировании и обосновании управленческих решений……………………16 Заключение………………………………………………………20 Список использованных источников………………………….21 4 Введение В современных условиях роль автомобильного транспорта в единой транспортной системе страны значительна и она постоянно возрастает. Такое положение объясняется тем, что автомобильный транспорт обладает высокой мобильностью и гибкостью доставки грузов и пассажиров точно в срок. Указанные свойства автомобильного транспорта во многом зависят от мер по обеспечению их технического состояния в процессе эксплуатации. Однако, согласно данным Министерства транспорта РФ автомобильный транспорт еще не в полной мере удовлетворяет потребностям экономики страны и всего населения в перевозках. Например, содержание автомобильного парка страны требует больших затрат связанных с его ТО и ремонтов; ежегодно для поддержания грузовых автомобилей и автобусов в технически исправном состоянии требуется от 1 500 до 3 000 руб.; автомобильный транспорт расходует значительное количество запасных частей, материалов, использует при ТО и ремонте разнообразное технологическое оборудование, приспособление и оснастку; трудоемкость изготовления современного грузового автомобиля средней и большой грузоподъемности равно 120…150 нормо-ч, в то же время как трудоемкость ТО и ремонта может составлять ежегодно от 400…900 норм-ч; на автомобильный транспорт приходится до 40 % выброса вредных веществ в атмосферу; неисправные автомобили являются источниками 5…8 % дорожнотранспортных происшествий;. Следовательно, существует проблема в области деятельности автомобильного транспорта. Проблема заключается в обеспечении эксплуатационной надежности автомобилей. Одним из направлений решения указанной проблемы является дальнейшее совершенствование методов определения потребности в запасных частях в целях поддержания автомобилей в технически исправном состоянии в процессе их эксплуатации. Направление решение проблемы предопределила необходимость решения такой задачи как определения норм потребности в запасных частях. Указанная задача являются одной из задач специалистов ИТС АТП. 5 Актуальность изучения темы «Методы определения потребности в запасных частях» предопределила необходимость решения следующих вопросов: 1 Определение потребности в запасных частях 2 Нормирование и оценка ресурсов агрегатов и автомобилей 3 Применение статистических испытаний при нормировании и обосновании управленческих решений 6 1 Определение потребности в запасных частях 1.1 Назначение и виды норм расхода запасными частями Потребность в запасных частях для ТО и ремонта проявляется в процессе эксплуатации и определяется: 1) надежностью автомобиля; 2) уровнем технической эксплуатации; 3) условиями эксплуатации. Потребность в запасных частях диктует спрос на них, определяет размер запасов на предприятиях, объем и периодичность заказов, определяет финансовые затраты на приобретение и содержание запасных частей, которые, например, при ТР достигают 40 %. Потребность в запасных частях оформляется в виде норм расхода и установлены следующие виды норм расхода запасных частей: 1) финансовая норма расхода запасных частей – средние удельные затраты на запасные части, расходуемые на эксплуатацию, в том числе по видам ТО и ремонта (ТО-1, ТО-2, ТР). Измеряется в руб/1000 км пробега. Данный вид нормы расхода применяется для парка автомобилей при планировании расходов и определяется обобщением опыта, данными по фактическому расходу запасных частей и аналитическим расчетам. 2) номенклатурная норма расхода запасных частей – устанавливает средний расход конкретной детали в штуках на 100 автомобилей в год. Она содержится в каталогах заводов-производителей, номенклатурных тетрадях и у дистрибьюторов и включает от 400 до 800 наименований деталей. 3) индивидуальная норма расхода запасных частей – разрабатывается для конкретного АТП, фирмы, маршрута и учитывает особенности эксплуатации автомобиле. 1.2 Методы определения норм расхода запасных частей В основе методик расчета всех норм расхода запасных частей положены данные по надежности и условиям эксплуатации автомобилей. 7 а) аналитический (точный) метод расчета норм расхода запасных частей Аналитический метод расчета норм (НI) расхода запасных частей использует данные ведущей функции потока отказов или замен (t) (рис. 1.1): Рис. 1.1 – Определение нормы расхода запасных частей по ведущей функции потока отказов (t) Так из рис. 1.1 следует, что норма расхода запасных частей за время t составит: HI = (t ) 100 , t (1.1) где t – срок эксплуатации автомобиля, год За промежуток времени от t2 до t1 норма расхода запасных частей , т.е. за t = t2 - t1 составит: HI = (t 2 ) (t1 ) 100 , t2 t1 (1.2) Пример: (t=10 лет) = 15 деталей, то: HI = (t ) 15 100 100 150 , т.е. 150 деталей на 100 автомобилей в год. t 10 8 б) приближенная оценка нормы (HII ) расхода запасных частей по ресурсу до 1-й замены детали. Можно определить приближенную норму (НII) расхода запасных частей по ресурсу до 1-й замены детали: НII = где LГ 100 , LI (1.3) LГ - средний годовой пробег автомобиля; LI - ресурс до 1-й замены детали; - коэффициент восстановления ресурса. Пример: LГ = 40 тыс. км пробега; LI = 50 тыс. км; = 0,6, то: НII = LГ 40 100 100 133 детали на 100 автомобилей в год, т.е. LI 0,6 50 норма расхода детелей будет занижена на 11 % (( 150-133)100% / 150=11 %) по сравнению с расчетом, полученным аналитическим методом. Если данные по качеству восстановления автомобиля отсутствуют, коэффициент восстановления ресурс принимается равным 1, тогда норма расхода запасных частей определится как: НII = LГ 40 100 100 80 деталей, т.е. норма расхода детелей будет занижена на LI 50 47 % (( 150-80)100% / 150=47 %) по сравнению с расчетом, полученным аналитическим методом . в) определение нормы (НIII ) расхода запасных частей по среднему числу замен деталей за срок службы автомобиля или другую назначенную наработку Среднее число замен данной детали за срок службы одного автомобиля определяется по формуле (рис. 1.2): nз = 1 + Lа LI 1 Lа LI L где Lа = LГ tа – ресурс автомобиля; LI , (1.4) 9 n L= L = LI i – ресурс до n-й замены детали. n 1 Lа - ресурс автомобиля; tа - срок службы автомобиля Рис. 1.2 – Схема замены деталей Тогда получим, что норма расхода запасный частей будет равна: НIII = nЗ 100 ( Lа LI ) 100 100 LГ Lа LI 100 L 1 ( ) ( Г ), tа tа LI tа LI LI tа (1.5) При исходных данных предыдущего примера и tа=10 лет получим: НIII = 100 LГ 1 100 40 1 ( ) ( ) 117 деталей, т.е. норма расхода де 0,6 50 10 LI tа телей будет занижена на 22 % (( 150-117)100 % / 133=22 %) по сравнению с расчетом, полученным аналитическим методом. Таким образом, учет фактических данных по надежности и динамике замен позволяют в сократить норму расхода запасных частей на 11, 22 и 47 %. 10 г) определение средней нормы (НIV) расхода запасных частей методом дополнительного учета вариации ( v ) ресурса деталей Метод основан на использовании ресурса детали, который сопоставимым со среднегодовым пробегом автомобиля LГ, Тогда среднюю норму расхода запасных частей можно определить за полный срок службы, с учетом вариации ресурса детали по формуле: НIV = 100 Lаt а LI v2 ( 0,5( 1) ), tа LI (1.6) Пример: дополнительные данные v =0,2, рассчитаем норму расхода запасных частей по формуле (1.6): НIV = 100 Lаtа LI v2 100 40 10 50 0,04 ( 0,5( 1)) ( 0,5( 1)) 122 детали вместо tа LI 10 0,6 50 0,6 133, 80 и 117. Однако, норма расхода детелей будет занижена на 15 % (( 150122)100 % / 150=15 %) по сравнению с расчетом, полученным аналитическим методом. Если коэффициент вариации увеличить, например до 0,8, то норма НIV расхода деталей возрастет до 126 деталей, т.е. норма расходов увеличится на 8 % по сравнению с НIV =117. Таким образом, наиболее точную оценку нормы расхода запасных частей дает аналитический метод, который основан на использовании данных ведущей функции потока отказов (t). При малых ресурсах деталей расхождение между методами незначительны. Однако, при оценке расхода только по ресурсу до 1-й замены погрешность наибольшая. Учет вариации ресурса детали дает значительное уточнение норм при больших вариациях (v =0,3…0,04) и значительных ресурсах деталей LI>LГ. Из выше сказанного следует, что наличие объективной информации по надежности (, LI , ) и условиям эксплуатации автомобилей (LГ, Lа) позволяет повысить точность определения норм, обеспечить надежную работу автомобилей, сократить затраты на запасные части. 11 При этом на расход запасных частей оказывает влияние следующие основные факторы: - сокращение надежности (ресурса) до 1-ой и последующих замен (качество изготовления детали, проведения ТО и ремонта); - ухудшение качества восстановления (сокращение ); - увеличение вариации ресурса детали (v, ); - увеличение интенсивности эксплуатации (суточного и годового пробега); - увеличение общего срока службы автомобиля tа. 2 Нормирование и оценка ресурсов агрегатов и автомобилей Так как автомобиль и большинство агрегатов являются изделиями, которые могут подвергаться восстановлению многократно, а само восстановление производится по потребности, то нормирование ресурсов является достаточно условным и носящим технико-экономический и расчетный характер. В практике АТП, заводов-производителей и планирующих органов применяются следующие нормы: 1) плановый или фактический ресурс до 1-го и последующих капитальных ремонтов автомобиля (LКа) и агрегатов ( L К аг); 2) ресурс до списания автомобиля и некоторых так называемых номерных агрегатов (кузов, двигатель), который измеряется в километрах пробега (Lа) или годах (tа). Нормативы или фактическое значение ресурсов используются для решения следующих задач: - определение потребности парков в пополнении для компенсации выбытия списанных автомобилей и агрегатов или запланированного роста размера парка и средств для его обновления; - оценка уровня работоспособности автомобилей и парка и их производительности с учетом выбытия автомобилей на капитальный ремонт; 12 - определение и планирование средств, необходимых для капитального ремонта автомобилей и агрегатов; - определение запасов агрегатов, расхода запасных частей и затрат на создание и поддержание этих запасов; - назначение заводами гарантийных ресурсов для новых и капитально отремонтированных изделий и др. Рассмотрим физический и технико-экономические ресурсы. Физический ресурс агрегата – это достижение им предельного состояния, вызванного отказами базовых и основных деталей. При этом в качестве норматива используется средняя наработка на отказ ( х ) и гамма-процентный ресурс ( хγ). При наличии на уровне предприятия достоверных данных по надежности и затратам на ТО и ремонт с использованием экономико-вероятностного метода может быть определена рациональная периодичность предупредительной замены или ремонта агрегата, механизма, системы и назначен внутрихозяйственный норматив технико-экономического ресурса. Предупредительные замены ряда деталей и сборочных единиц рекомендуются в инструкциях по эксплуатации заводов-производителей автомобилей. Ресурсы автомобилей до списания оцениваются и нормируются на макро и микроэкономическом уровне. а) На микроэкономическом уровне такие расчеты и нормативы необходимы при составлении межотраслевого и внутриотраслевого балансов, определении норм амортизационных отчислений, размеров капиталовложений в производство и эксплуатацию автомобилей, оценке масштабов производств и цены нового автомобиля и др. При этом рассматриваются все необходимые затраты и определяется их минимум, соответствующий оптимальному сроку службы данной модели автомобилей при выполнении заданного объема транспортной работы (табл. 2.1) 13 Таблица 2.1 – Оценка влияния сроков службы грузовых автомобилей на необходимый размер парка и его ресурсное обеспечение, % Параметр 1 Необходимый размер парка 2 Среднегодовая производительность автомобиля за срок службы 3 Годовая потребность в капитальном ремонте основных агрегатов 4 Потребность в рабочей силе на ТО и текущий ремонт в АТП 5 Потребность в запасных частях 6 Затраты на запасные части к стоимости поставки новых автомобилей 7 Общие приведенные затраты на перевозки Срок службы автомобиля до списания, лет 7 9 11 3 5 93 113 100 100 109 74 117 71 124 65 44 100 108 115 117 91 100 111 117 131 44 16 100 27 119 37 145 54 142 60 110 100 105 109 120 Из приведенных данных следует, что сокращение сроков службы автомобилей с 10…12 до 5…7 лет позволяет при том же объеме выполненной транспортной работы: - на 20…25 % сократить инвентарный размер парка: - на 8…15 % уменьшить потребности в капитальном ремонте основных агрегатов; - на 25…30 % сократить потребности в рабочей силе на ТО и ТР автомобилей в эксплуатации; - на 23…40 % уменьшить расход запасных частей; - на 14…20 % уменьшить приведенные затраты на перевозки. Оптимальный срок службы автомобилей и сами затраты существенно зависят от условий эксплуатации (рис.2.1) 14 1 – междугородные перевозки по асфальтово-бетонному покрытии; 2 – городские перевозки по асфальтному покрытии; 3 – перевозки по грунтовым дорогам. Рис. 2.1 – Изменение приведенных затрат на грузовые перевозки б) На микроэкономическом уровне (конкретное АТП) владелец изделия после t лет его эксплуатации должен сравнить несколько вариантов дальнейшего поведения: 1 Продолжать эксплуатировать изделие, при этом нести дополнительные и увеличивающиеся издержки на обеспечение работоспособности, но экономить на затратах, связанных с приобретением нового изделия. 2 Продать изделие по текущей рыночной цене (Ц t) и приобрести аналогичное новое изделие по цене Ц. 3 В момент t заменить исходное изделие на более совершенное, но имеющее цену Ц 1 > Ц. В рыночных условиях при определении момента замены применяются ряд следующих методов: 1 Метод сравнения годовых затрат основан на сопоставлении издержек при существующем и предполагаемом к замене оборудовании. При этом годовые затраты складываются из возмещения начальных капиталовложений, воз- 15 мещения определенного процента на вложенный капитал и текущих эксплуатационных расходов. Ежегодные затраты по возмещению капиталовложений исчисляются по следующей формуле: ЗГК (t)= Ц Цt (Ц Цt ) t 1 i ( ) i Цt , t 2 t (2.1) где t- срок службы автомобиля в годах; i- годовая процентная ставка на капитал. Минимальное значение ЗГК (t) соответствует рациональному сроку службы автомобиля ( to ) или рациональному варианту поведения владельца 2 Метод исходной суммы капиталовложений состоит в приведении поступлений и затрат при каждом варианте замены оборудования к исходной сумме капиталовложений, определенной в настоящий момент. Лучшим считается вариант с наиболее низкой приведенной исходной суммой капиталовложений. 3 Метод индекса доходности основывается на определении процентной ставки, по которой должен быть инвестирован капитал, необходимый для закупки нового автомобиля, чтобы обеспечить эффективность, равную доходу от приобретенного оборудования. Например, индекс доходности, равный 12 %, при сроке службы оборудования в 7 лет и первоначальной стоимости Ц означает, что замена автомобиля может принести владельцу столько же чистого дохода, сколько принесет капитал, равный Ц, отданный в рост на 7 лет из расчета 12 % сложных. Если владелец не может инвестировать капитал на таких условиях, то замена автомобиля целесообразна. При наличии помашинного учета в зависимости от его глубины и содержания возможно уточнение срока службы конкретного автомобиля на основе: - сопоставления накопленных с начала эксплуатации расходов на восстановление работоспособности с ценой нового автомобиля; 16 - фиксации момента резкого роста статей себестоимости перевозки конкретного автомобиля, по сравнению с нормативным уровнем или средним значением для группы аналогичных автомобилей; - определение момента обнуления прибыли от транспортной работы конкретного автомобиля в сопоставимых условиях эксплуатации. 3 Применение статистических испытаний при нормировании и обосновании управленческих решений Сложные производственные ситуации, особенно для больших систем, как правило, трудно описать аналитически. Поэтому и последствия принимаемых решений остаются труднопредсказуемыми. Проведение натурных экспериментов требует больших затрат времени, материальных средств. Кроме того, для реального производства трудно обеспечить сопоставимость при проведении натурного эксперимента, так как абсолютно сопоставимые аналоги (другие АТП) отсутствуют. Последовательное сравнение нескольких решений на одном производстве также затруднено из-за неминуемого изменения во времени других факторов, влияющих на показатели эффективности, например, спрос на услуги, цены, условия эксплуатации. В этих условиях при принятии решений целесообразно применять методы исследования и оценки систем на моделях. Модель – это упрощенная форма представления реальных процессов и взаимосвязей в системе, позволяющая изучить, оценить и прогнозировать влияние составляющих элементов (факторов, подсистем) на поведение системы в целом, т.е. на изменение целевых показателей. Модели могут быть физическими, математическими, логическими, имитационными и др. При решении технических, технологических и организационных задач, когда действует много факторов, в том числе и случайных, а информация не полная, используется метод имитационного моделирования. 17 Имитационное моделирование – это процесс конструирования модели реальной системы и постановка эксперимента на этой модели с целью выяснения поведения системы, а также оценки различных стратегий, обеспечивающих ее функционирование без физических экспериментов на реальном объекте. Процесс имитационного моделирования включает следующие основные этапы: 1 Описание системы, т.е. установление внутренних взаимосвязей, границ, ограничений и показателей эффективности системы, подлежащей изучению. 2 Конструирование модели – переход от реальной системы к определенной логической схеме, отражающей процессы, происходящие в системе. 3 Подготовка и отбор данных, необходимых для построения модели. 4 Трансляция модели, включающая описание модели на языке, используемом ЭВМ. 5 Оценка адекватности, позволяющая судить о корректности выводов, полученных на модели, для реальной системы. 6 Планирование экспериментов: объемов, последовательности. 7 Экспериментирование, заключающееся в имитации процессов реальной системы на модели и получение необходимых данных. 8 Интерпретация – получение выводов по результатам моделирования. 9 Реализация – практическое использование модели и результатов моделирования при принятии решения для реальной системы. Рассмотрим процесс имитационного моделирования при определении периодичности ТО по безотказности при условии, что случайной является не только наработка на отказ (хi), но и фактическая периодичность ТО (lj), которая также имеет некоторую вариацию относительно плановой (рис. 3.1). В данном случае моделируется процесс предупреждения отказов элемента автомобиля при условии, что он подвергается профилактическим воздейст виям с нормативной периодичностью l1 , которая фактически имеет некоторую вариацию, характеризуемую законом распределения ƒ(l), l и σ. 18 Рис. 3.1 – Схема процесс имитационного моделирования Модель процесса в данном примере – это формула риска, т.е. вероятность, что в условиях вариации наработки на отказ (хi) и фактической периодичности ТО (l j ) риск отказа будет не больше допустимого (заданного): P (хi < l j ) ≤ Fд Конструирование модели в примере – это создание двух массивов исходных данных (х ) и (l ). Массивы данных могут формироваться на основе информации по соответствующим законам распределения случайной величины или включать фактически данные наблюдений, т.е. наборы х1, х2,…хi и l1, l2,…lj. Реализация – это извлечении из массива данных в случайном процессе и сравнение двух случайных величин - хi и l j. Идентификация события происходит при каждой реализации и сравнении пары случайных величин: при хi < l j фиксируется отказ, а при l j ≤ хi - предупреждение отказа путем выполнения профилактической операции. При многократном повторении определяется число отказов no и профилактики nII и оцениваются с определенной точностью вероятности соответст- 19 вующих событий: отказа (риска) Fф = no /(no + nII) и безотказной работы при выбранной периодичности l1 R = nII /(no + nII). Если фактический риск Fф оказался больше допустимого Fд, то необходимо выбрать новую периодичность l2 < l1 и повторить процесс имитационного моделирования до выполнения условий Fф < Fд. Моделирование может проводится вручную или с использованием ПК. На рис. 3.2 показаны результаты имитационного моделирования, оценивающие влияние периодичности ТО на надежность тормозной системы городского автобуса. Так с увеличением периодичности ТО (l, тыс. км) сокращается вероятность (R) выполнения контрольно-диагностической части операции (I), а вероятность отказа в межконтрольный период возрастает (кривая 4). Вероятность выполнения исполнительной части операции (3) сначала растет с увеличением периодичности ТО до оптимального значения в рассматриваемых условиях (3,5…4 тыс. км), а затем начинает сокращаться. Аналогичным образом изменяется и коэффициент повторяемости исполнительной части операции (2). Таким образом, при оптимальной периодичности ТО соотношение между контрольной и исполнительской частями операции будет также оптимальным. По аналогичной схеме могут изучаться и оцениваться организационнотехнические ситуации, например работа системы массового обслуживания. В простейшем случае сравниваются интервалы и моменты поступления требований и продолжительность их выполнения. Имитационные модели используются при проведении деловых игр. Деловые игры – это метод имитации принятия управленческих решений в различных производственных ситуациях. При этом создается та ил иная производственная ситуация, для которой необходимо найти рациональный выход, т.е. принять решение. Критерием является степень приближения решения к оптимальному и время, затраченное на принятие решения. Деловые игры позволяют также осуществить предварительный отбор персонала, так как при этом можно оценить способности, профессиональные навыки и знания кандидатов на определенные рабочие места и должности. 20 Заключение Итак, подведем некоторые итоги: 1 Потребность в запасных частях для ТО и ремонта проявляется в процессе эксплуатации и определяется надежностью автомобиля, уровнем технической эксплуатации и условиями эксплуатации. Потребность в запасных частях оформляется в виде норм расхода и установлены финансовая, номенклатурная и индивидуальная нормы расхода запасных частей. 2 Для расчета норм расхода запасных частей используются ряд методов, но наиболее точную оценку дает аналитический (точный) метод. При этом, на расход запасных частей оказывают влияние следующие основные факторы: - сокращение надежности (ресурса) до 1-ой и последующих замен (качество изготовления детали, проведения ТО и ремонта); - ухудшение качества восстановления (сокращение ); - увеличение вариации ресурса детали (v, ); - увеличение интенсивности эксплуатации (суточного и годового пробега); - увеличение общего срока службы автомобиля tа. 3 Автомобиль и его агрегаты подвергаются восстановлению и само восстановление производится по потребности, то нормирование ресурсов носит технико-экономический и расчетный характер. В практике АТП, заводовпроизводителей и планирующих органов применяются такие нормы как фактический ресурс до 1-го и последующих капитальных ремонтов автомобиля и агрегатов и ресурс до списания автомобиля и номерных агрегатов (кузов, двигатель). При этом, ресурсы автомобилей до списания оцениваются и нормируются на макро и микроэкономическом уровне. 21 4 При обосновании рациональных норм технической эксплуатации автомобилей широко применяется имитационное моделирование – это процесс конструирования модели реальной системы и постановка эксперимента на этой модели с целью выяснения поведения системы, а также оценки различных стратегий, обеспечивающих ее функционирование без физических экспериментов на реальном объекте. Тема следующего занятия практическое занятие 5 «Определение периодичности ТО экономико-вероятностным методом» и лекция 12 на тему «Закономерности формирования производительности и пропускной способности средств обслуживания». Задание на самостоятельную работу: Изучить и законспектировать: 1 Техническая эксплуатация автомобилей: Учебник для ВУЗов. 4-е изд., перераб. и дополн. /Е.С. Кузнецов, А.П. Болдин, В.Н. Власов и др. – М.: Наука, 2001 – С.93- 102.