013697 Настоящее изобретение относится к способу извлечения диоксида углерода высокой степени... тоты из газообразных источников и его использованию. Более конкретно, настоящее...

реклама

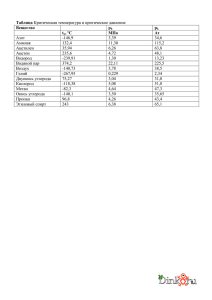

013697 Настоящее изобретение относится к способу извлечения диоксида углерода высокой степени чистоты из газообразных источников и его использованию. Более конкретно, настоящее изобретение относится к производству диоксида углерода высокой степени чистоты, который, по существу, не содержит оксидов азота. Настоящее изобретение также относится к установке для извлечения диоксида углерода высокой степени чистоты из газа. Уровень техники Диоксид углерода - хорошо известный газ, который присутствует в атмосфере. Он в больших количествах выделяется и поступает в атмосферу в результате процессов брожения, кальцинирования известняка и всех видов горения углерода и его соединений. В последние годы на указанные выбросы обращается все больше внимания из-за экологических проблем, связанных с возможным изменением климата, вызванного парниковым эффектом. Поэтому в эти годы была проведена большая работа по созданию процессов извлечения диоксида углерода из газообразных продуктов сгорания. Введение, по возможности, стадии извлечения диоксида углерода может сделать указанные процессы экономически оправданными. Одним из широко используемых способов извлечения диоксида углерода из газообразных источников является поглощение, при котором диоксид углерода поглощают при помощи абсорбента. Если в газообразном источнике присутствуют другие газы, такие как кислород, эти газы также могут подвергаться химической и/или физической абсорбции. Это происходит, если в качестве абсорбента используют алканоламин. Хорошо известно, что когда в содержащем диоксид углерода газообразном источнике присутствует O2, в ходе абсорбции он переходит в содержащий алканоламин абсорбент. Следствием этого является нежелательное разложение алканоламина, а также коррозия, вызываемая присутствием O2. Следовательно, извлечение O2 из абсорбента может повысить эффективность процесса абсорбции. Этой проблеме посвящено много публикаций, отражающих известный уровень техники. В ЕР 1059110 описывается установка по извлечению абсорбата, такого как диоксид углерода, при помощи содержащего алканоламин жидкого абсорбента, при котором перед отделением абсорбата от абсорбента насыщенный абсорбент подвергают двухстадийному нагреванию, при котором после первой стадии и перед второй стадией нагревания из насыщенного абсорбента выделяется кислород. Выделение кислорода осуществляется посредством снижения давления. В ЕР 1061045 описывается установка по извлечению абсорбата, такого как диоксид углерода, из кислородсодержащей смеси, причем диоксид углерода собирают в содержащем алканоламин жидком абсорбенте, кислород отделяют от жидкого абсорбента, а диоксид углерода десорбируют из жидкого абсорбента паром. В этой установке кислород отделяется от жидкого абсорбента при пропускании насыщенного диоксидом углерода абсорбента, содержащего растворенный кислород, противотоком с продувочным газом, отводящим кислород в результате массообмена. В других случаях в газообразном источнике, помимо О2, могут присутствовать оксиды азота (также обозначаемые NOx). Газообразные NOx также подвергаются химической и физической абсорбции, если в качестве абсорбента используется алканоламин. При отделении диоксида углерода от абсорбента в ходе последующей десорбции паром часть поглощенных NOx переходит в газ, выходящий из десорбера, вместе с продуктами разложения, главным образом, ацетальдегидом. Кроме того, газ выходящий из десорбера, после стадии десорбции содержит некоторое количество N2 и O2. При производстве диоксида углерода, применяемого в пищевой промышленности или в других областях, где требуется высокая степень чистоты, эти компоненты необходимо удалить из газа, выходящего из десорбера, на оборудовании, расположенном ниже по ходу технологического потока, чтобы получить нужную степень чистоты. К общепринятым способам, пригодным для удаления NOx относятся промывка, окисление, адсорбция и дистилляция. Из-за существования химического равновесия NO + О2 ↔ NO2, состав NOx (NO, NO2) в ходе очистки при каком-либо изменении температуры, давления и/или концентраций будет изменяться, что затрудняет снижение содержания NOx в конечном продукте. Следовательно, целью настоящего изобретения является обеспечение способа извлечения диоксида углерода высокой степени чистоты, по существу, не содержащего оксидов азота. Авторами настоящего изобретения обнаружено, что путем установки испарительной колонны (колонны однократного испарения для отгонки легких фракций между абсорбционной колонной и десорбером можно заметно снизить содержание NOx в выходящем из десорбера газе. Это объясняется тем, что, когда равновесное состояние жидкости, выходящей из абсорбционной колонны, осторожно изменяют непосредственно перед подачей указанной жидкости в испарительную колонну, создаются условия, при которых указанная жидкость является ненасыщенной по O2 и NOx, следовательно, во время мгновенного испарения в испарительной колонне эти газы будут переходить из жидкой фазы в газовую фазу. Таким образом, из жидкой фазы в испарительной колонне извлекается практически весь O2 и основная часть NOx, которые, таким образом, не попадают в десорбер. На следующей стадии жидкость, вышедшую из испарительной колонны, подают в десорбер, где указанные газы отделяют от абсорбента. Вследствие того, что десорбера достигает очень небольшое ко-1- 013697 личество O2, концентрация O2 в выходящем из десорбера газе будет невелика. Следовательно, в выходящем из десорбера газе химическое равновесие NO + O2 ↔ NO2, будет сильно смещено влево, и присутствующие следовые количества NOx будут представлены, главным образом, NO. Таким образом, дальнейшая очистка, которая нужна для удаления указанных следовых количеств NOx, какой бы степени чистоты ни производился диоксид углерода, будет намного проще и дешевле благодаря управлению указанным химическим равновесием. Описание изобретения С одной стороны, настоящее изобретение относится к способу извлечения диоксида углерода высокой степени чистоты из газообразных источников, причем указанный диоксид углерода высокой степени чистоты, по существу, не содержит оксидов азота. В соответствии с настоящим изобретением, этот способ включает следующие стадии: a) подачу газа, содержащего диоксид углерода, кислород и соединения азота, в абсорбционную колонну; b) абсорбцию подаваемого газа содержащим алканоламин абсорбентом, при которой подаваемый газ разделяется на обедненный диоксидом углерода газ и обогащенную диоксидом углерода жидкость; c) повышение давления и температуры жидкости, полученной на стадии b, с получением нагретой жидкости под давлением; d) разделение путем мгновенного испарения жидкости, полученной на стадии с, на газ, обогащенный NOx и кислородом, и жидкость, обедненную NOx и кислородом, которые выходят из испарительной колонны; e) повышение давления жидкости, выходящей из испарительной колонны на стадии d, с получением жидкости под давлением; f) разделение жидкости, полученной на стадии е, на обогащенный диоксидом углерода газ и обедненную диоксидом углерода жидкость при помощи десорбции; g) очистку газа, полученного на стадии f, с целью получения диоксида углерода высокой степени чистоты, по существу, не содержащего оксидов азота. В принципе, этот способ пригоден для обработки любого газа, содержащего диоксид углерода, кислород и соединения азота. Однако в одном из предпочтительных вариантов осуществления изобретения подаваемый газ представляет собой дымовой газ. На стадии абсорбции (стадии b) применим любой абсорбент, содержащий алканоламин. Предпочтительно, алканоламин, присутствующий в абсорбенте, подбирают из группы, состоящей из моноэтаноламина, диэтаноламина, диизопропаноламина, метилдиэтаноламина и триэтаноламина. Чаще всего, абсорбент представляет собой водный раствор одного из приведенных алканоламинов. Однако в соответствии со способом, являющимся объектом настоящего изобретения, могут быть использованы смеси, состоящие из двух или более перечисленных алканоламинов в любом отношении. Практикующие специалисты в данной области смогут определить оптимальное количество и состав абсорбента для обеспечения надлежащей абсорбции. После того как жидкость выходит из абсорбционной колонны, ее давление и температуру повышают. Выполнение этих операций лежит в сфере компетенции специалистов в данной области. Как разъяснено выше, наличие в способе, являющемся объектом настоящего изобретения, стадии испарения (стадии d) позволяет получить выходящий из десорбера газ, который, по существу, не содержит кислорода, а содержит только следовые количества оксидов азота. Однако для достижения такого положительного результата нужно поддерживать в испарительной колонне более высокие температуру и давление, значения которых выше или близки к параметрам равновесного состояния жидкости, выходящей из абсорбционной колонны. При этих условиях жидкость на входе в испарительную колонну будет ненасыщенной, поэтому возможно выделение соответствующих компонентов. Следовательно, при новых условиях равновесия, по существу, весь O2 и основная часть NOx будут выводиться из испарительной колонны в потоке газа и, таким образом, не будут попадать в десорбер. В одном из предпочтительных вариантов осуществления изобретения температура жидкости, полученной на стадии с, лежит в диапазоне от 70 до 140°С, более предпочтительно от 90 до 120°С, наиболее предпочтительно от 95 до 110°С, а величина давления указанной жидкости лежит в диапазоне от 0,1 бар до 3 бар, более предпочтительно от 0,2 до 2 бар, наиболее предпочтительно от 1 до 2 бар. Специалистам в данной области известно, как осуществить соответствующее повышение давления и температуры. Газ, полученный на стадии d, который помимо кислорода, соединений азота, ацетальдегида и, не обязательно, других летучих органических соединений содержит существенное количество диоксида углерода, может быть рециркулирован в абсорбционную колонну для повторного извлечения диоксида углерода. В качестве альтернативы указанный газ может быть утилизирован. Давление жидкости, выходящей из испарительной колонны, перед ее подачей в десорбер повышают. Специалистам в данной области известно, как осуществить соответствующее повышение давления. В десорбере жидкость, поступившая из испарительной колонны и находящаяся под повышенным давлением, разделяется на обогащенный диоксидом углерода газ и обедненную диоксидом углерода жидкость. Как указывалось выше, благодаря удалению в испарительной колонне кислорода и оксидов -2- 013697 азота, содержание O2 и NOx в отходящем из десорбера газе существенно снижается. В результате уменьшения количества NOx в отходящем из десорбера газе и наличия в нем очень небольшого количества О2, равновесие реакции NO + O2 ↔ NO2, сдвигается влево, в сторону образования, преимущественно, NO. Жидкость, полученная на стадии f, содержащая, главным образом, абсорбент, по выбору - водный раствор абсорбента, может быть рециркулирована и смешана с содержащим алканоламин абсорбентом, используемым для абсорбции газа на стадии b. Однако перед подачей указанной жидкости в абсорбционную колонну может потребоваться регулирование ее температуры и/или давления. В соответствии со способом, являющимся объектом настоящего изобретения, очистка газа на стадии g может быть осуществлена любым известным способом, таким как разделение в инертной среде в расположенном ниже по ходу технологического потока автономном или совмещенном с дистилляционной колонной конденсаторе. Оставшиеся NOx также можно удалить путем абсорбции в жидкой фазе. Специалистам в данной области известно, как подобрать условия очистки и сжижения газов с целью получения наиболее приемлемого сочетания этих процессов. К другим преимуществам, получаемым при использовании испарительной колонны, относится предотвращение попадания в выходящий из десорбера газ продуктов разложения, таких как ацетальдегид, благодаря чему к оборудованию, находящемуся ниже по ходу технологического потока, предъявляются менее жесткие требования по чистоте. Кроме того, поскольку количество инертных компонентов, особенно O2 и N2, уменьшается, можно снизить количество продувочного газа на стадии конденсации. В результате увеличивается возможная общая степень извлечения диоксида углерода, так как уменьшается количество диоксида углерода, используемого при продувке. С другой стороны, настоящее изобретение относится к использованию способа, являющегося объектом настоящего изобретения, для производства диоксида углерода высокой степени чистоты. Степень чистоты получаемого диоксида углерода, предпочтительно, соответствует требованиям пищевой промышленности, следовательно, получаемый продукт пригоден для использования в качестве компонента любых пищевых продуктов. В предпочтительном варианте осуществления настоящего изобретения диоксид углерода, производимый в соответствии со способом, являющимся объектом настоящего изобретения, используют в качестве компонента безалкогольных напитков. Настоящим изобретением предусматривается также установка для извлечения диоксида углерода высокой степени чистоты. Такая установка включает абсорбционную колонну, имеющую отверстия для выхода газа и жидкости, где указанное отверстие для выхода жидкости соединено с испарительной колонной, имеющей отверстия для выхода газа и жидкости, где указанное отверстие для выхода жидкости соединено с десорбером, имеющим отверстия для выхода газа и жидкости, где указанное отверстие для выхода газа соединено с устройством дальнейшей очистки газа, выходящего из десорбера. Используемая абсорбционная колонна может представлять собой любую известную в данной области техники колонну такого типа, пригодную для осуществления абсорбции газообразного диоксида углерода содержащим алканоламин абсорбентом. Примерами пригодных для использования в качестве абсорбционной колонны являются колонны, в которых имеются внутренние элементы или элементы интенсификации массообмена, такие как тарелки, неупорядоченная насадка или структурированная насадка. Испарительная колонна может представлять собой любую известую в данной области техники колонну для однократной равновесной перегонки. Примерами пригодных для использования в качестве испарительной колонны являются колонны, в которых имеются внутренние элементы или элементы интенсификации массообмена, такие как тарелки, неупорядоченная насадка или структурированная насадка. Специалистам в данной области нетрудно определить, требуются ли для получения нужного результата одна или несколько испарительных колонн высокого давления, либо одна или несколько испарительных колонн низкого давления, либо их сочетание. Специалистам также известны методики определения того, можно ли достичь результата при помощи одной, двух или нескольких колонн, соединенных последовательно или параллельно. Используемый в описываемой установке десорбер может представлять собой любую известную насадочную колонну. Примерами пригодных для использования в качестве десорбера являются колонны, в которых имеются внутренние элементы или элементы интенсификации массообмена, такие как тарелки, неупорядоченная насадка или структурированная насадка. Устройство дальнейшей очистки газа, выходящего из десорбера, может представлять собой любое известное устройство данного типа или их сочетание. В предпочтительном варианте осуществления настоящего изобретения отверстие для выхода газа испарительной колонны соединено с абсорбционной колонной. При таком соединении газ, выходящий из испарительной колонны, может быть рециркулирован в абсорбционную колонну. Благоприятный эффект такой рециркуляции заключается в организации второй стадии извлечения диоксида углерода, переходящего при испарении из жидкой фазы в газовую фазу, который иначе был бы потерян. В другом предпочтительном варианте осуществления настоящего изобретения отверстие для выхода жидкости десорбера соединено с абсорбционной колонной, что позволяет рециркулировать выходящую из десорбера жидкость. Благоприятный эффект такой рециркуляции заключается в повторном ис-3- 013697 пользовании абсорбента, который иначе нужно было бы утилизировать. Специалистам известны стандартные методики расчета количества и размеров каждого из упомянутых выше устройств, входящих в описываемую установку, при известных расходе, химическом составе, температуре и давлении каждого из потоков с целью выявления наиболее приемлемого режима работы данной установки. При выборе материалов, пригодных для изготовления каждого из этих устройств, особое внимание следует уделить температуре, давлению, химическим и физическим свойствам обрабатываемых газов и жидкостей. Однако такие соображения не выходят за рамки компетенции специалистов в данной области. Кроме того, специалистам известно, что выбор и регулирование параметров процесса зависит от химического состава газа, подаваемого в установку, а также химического состава и физического состояния газов и жидкостей на каждой стадии данного способа. Специалистам известны стандартные методики расчета количества и параметров теплообменников, позволяющие минимизировать энергопотребление при нагревании и охлаждении. К компетенции специалистов относится также выбор устройств для повышения или снижения давления потоков газов и жидкостей. Далее настоящее изобретение описывается более подробно со ссылкой на наиболее предпочтительный на настоящий момент вариант его осуществления и чертеж. На этом чертеже изображена технологическая схема процесса извлечения CO2 в соответствии с настоящим изобретением. Данные в отношении давления и температуры, а также состава представляющих интерес компонентов приведены в нижеследующей таблице. Указанные величины давления соответствуют полному давлению. Процентное содержание или содержание в частях на миллион дано на основе мольных долей. Таблица. Давление, температура и химический состав потоков некоторых газов и жидкостей n.d. - не поддается обнаружению; ppm - частей на миллион. Газ G1, подаваемый в установку, является дымовым газом, содержащим 11,6% CO2, 3,4% O2, 10 ч./млн NO2 и 100 ч./млн NO. Этот газ поступает в абсорбционную колонну А1 при температуре 42°С и давлении 1,02 бар. Другими основными составляющими подаваемого газа являются 77,3% N2 и 7,7% Н2О. В абсорбционной колонне А1 подаваемый газ G1 смешивается с жидкостью L5, которую рециркулируют из десорбера А2. В качестве абсорбента используется водный раствор моноэтаноламина. Поток газа G2, выходящий из колонны А1, имеет температуру 47°С, давление 1,02 бар и содержит 0,9% СО2, 3,8% О2, 0,1 ч./млн NO2 и 119 ч./млн NO. Другим основным составляющим газа G2 является N2, содержащийся в нем в количестве 85%. Поток жидкости L1, выходящей из абсорбционной колонны А1, содержит водный раствор моноэтаноламина. Содержание в нем O2, NO2 и NO составляет 0,4 ч./млн, 0,7 ч./млн и 0,1 ч./млн, соответственно. На выходе из абсорбционной колонны А1 жидкость L1 имеет температуру 50°С и давление 1,02 бар. Од-4- 013697 нако перед подачей в испарительную колонну в виде жидкости L2 ее температуру увеличивают до 95°С, а давление - до 2 бар. В испарительной колонне A3 жидкость L2 разделяется на поток газа G3 и поток жидкости, которые выходят из испарительной колонны A3 при температуре 91°С и давлении 1,1 бар. Газ G3, вышедший из испарительной колонны A3, содержит 34,8% CO2, 0,42% О2, 107 ч./млн NO и 1 ч./млн NO2. В газе G3 также присутствуют другие компоненты, такие как H2O, ацетальдегид и летучие органические соединения. В конкретном варианте осуществления изобретения, представленном на чертеже, поток газа G3 не рециркулируют в абсорбционную колонну А1. Основным компонентом жидкости, выходящей из испарительной колонны A3, является водный раствор моноэтаноламина. Давление потока жидкости, выходящей из испарительной колонны A3, непосредственно перед подачей в десорбер А2 увеличивают до 3 бар. В десорбере А2 жидкость L3 разделяется на поток газа G4 и поток жидкости. Поток жидкости L4 имеет температуру 112°С, давление 2 бар, наличие в нем CO2, O2, NO2 и NO не поддается обнаружению. В варианте осуществления изобретения, представленном на чертеже, поток жидкости L4 рециркулируют в абсорбционную колонну А1 как поток жидкости L5. Однако перед подачей в абсорбционную колонну А1 температуру потока жидкости L5 понижают до 40°С. Поток газа G4 выходит из десорбера при температуре 45°С и давлении 1,2 бар и содержит 92,9% СО2 и 3 ч./млн O2. Поток газа, выходящий из десорбера А2, затем подают в устройство очистки и сжижения. Поток конечного продукта - диоксида углерода высокой степени чистоты, по существу, не содержащего оксидов азота, покидает установку при температуре -26°С и давлении 16 бар. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения диоксида углерода высокой степени чистоты из газообразных источников, включающий следующие стадии: a) подачу газа (G1), содержащего диоксид углерода, кислород и соединения азота, в абсорбционную колонну (А1); b) абсорбцию подаваемого газа (G1) содержащим алканоламин абсорбентом, при которой подаваемый газ (G1) разделяется на обедненный диоксидом углерода газ (G2) и обогащенную диоксидом углерода жидкость (L1); c) повышение давления и температуры жидкости (L1), полученной на стадии b) с получением жидкости (L2); d) разделение путем мгновенного испарения жидкости (L2), полученной на стадии с), на газ (G3), обогащенный NOx и кислородом, и жидкость, обедненную NOx и кислородом, которые выходят из испарительной колонны (A3); e) повышение давления жидкости, выходящей из испарительной колонны (A3) на стадии d), с получением жидкости (L3); f) разделение жидкости (L3), полученной на стадии е), на обогащенный диоксидом углерода газ (G4) и обедненную диоксидом углерода жидкость (L4) при помощи отгонки; g) очистку газа (G4), полученного на стадии f), с целью получения диоксида углерода высокой степени чистоты, по существу, не содержащего оксидов азота. 2. Способ по п.1, в котором температура жидкости (L2), полученной на стадии с), лежит в диапазоне от 70 до 140°С, более предпочтительно от 90 до 120°С, наиболее предпочтительно от 95 до 110°С, давление указанной жидкости (L2) лежит в диапазоне от 0,1 до 3 бар, более предпочтительно от 0,2 до 2 бар, наиболее предпочтительно от 1 до 2 бар. 3. Способ по п.1 или 2, в котором подаваемый газ (G1) является дымовым газом. 4. Способ по любому из пп.1-3, в котором используемый в качестве абсорбента алканоламин выбирают из группы, состоящей из моноэтаноламина, диэтаноламина, диизопропаноламина, метилдиэтаноламина и триэтаноламина или их смесей. 5. Способ по любому из пп.1-4, в котором жидкость (L4), полученную на стадии f), рециркулируют и смешивают с содержащим алканоламин абсорбентом, используемым для поглощения газа (G1) на стадии b). 6. Способ по любому из пп.1-5, в котором газ (G3), получаемый на стадии d), рециркулируют на стадию абсорбции b). 7. Применение способа по любому из пп.1-6 для производства диоксида углерода высокой степени чистоты. 8. Установка для извлечения диоксида углерода высокой степени чистоты из газообразного источника, содержащего диоксид углерода, кислород и соединения азота, включающая абсорбционную колонну (А1), имеющую отверстия для выхода газа и жидкости, причем указанное отверстие для выхода жидкости соединено с испарительной колонной (A3), имеющей отверстия для выхода газа и жидкости, где указанное отверстие для выхода жидкости соединено с десорбером (А2), имеющим отверстия для выхода -5- 013697 газа и жидкости, где указанное отверстие для выхода газа соединено с устройством дальнейшей очистки газа, выходящего из десорбера (А2). 9. Установка по п.8, в которой отверстие для выхода газа испарительной колонны (A3) соединено с абсорбционной колонной (А1). 10. Установка по п.8 или 9, в которой отверстие для выхода жидкости десорбера (А2) соединено с абсорбционной колонной (А1). Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -6-