Роль водорода в деформируемых магниевых сплавах системы

реклама

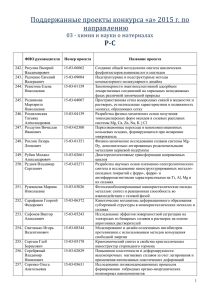

ВИАМ/2007-204932 Роль водорода в деформируемых магниевых сплавах системы Mg–Zn–Zr–РЗМ Е.Ф. Волкова Г.И. Морозова Октябрь 2007 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем тридцати научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в четырех филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Металловедение и термическая обработка металлов», №3, 2008г. Электронная версия доступна по адресу: www.viam.ru/public Роль водорода в деформируемых магниевых сплавах системы Mg–Zn–Zr–РЗМ Е.Ф. Волкова, Г.И. Морозова Всероссийский институт авиационных материалов Представлены результаты исследования содержания газов (в первую очередь, содержание абсорбированного водорода) в сплавах систем Mg–РЗМ, Mg–Zn–Zr–РЗМ и его влияния на механические и коррозионные свойства этих сплавов. В качестве эффективного метода борьбы с повышенным содержанием газов в сложнолегированных сплавах типа ВМД7, ВМД10 рекомендовано применение технологии бесфлюсовой плавки с ультразвуковой обработкой расплава в процессе кристаллизации. Введение В последние годы значительно возрос интерес к магнию и сплавам на его основе как наиболее легким, экономически выгодным конструкционным материалам. На практике расширение применения магниевых сплавов зависит от эффективности использования не только их механических и эксплуатационных характеристик, но также технологических и физических свойств. Деформируемые магниевые сплавы относятся к группе наиболее динамично развивающихся легких материалов. Одним из важных факторов, влияющих на основные эксплуатационные характеристики деформируемых магниевых сплавов, является специфическая природа присутствующих в них примесей, а также характер взаимодействия этих примесей с магниевой матрицей и легирующими компонентами сплавов. Неизбежным примесным элементом в магнии и его сплавах, в первую очередь относящихся к системам Mg–Zr, Mg–РЗМ, является водород. Известно, что магний имеет высокое сродство к водороду. Водород попадает в расплавленный магний из окружающей атмосферы, с шихтовыми материалами, флюсами и легко растворяется в расплаве. Впервые растворимость водорода в магнии была исследована в Германии [1, 2]. Установлено, что в жидком состоянии в техническом магнии растворимость водорода выше, чем в твердом состоянии. Согласно ранее полученным данным, технический магний при температуре плавления поглощает водород в количестве около 26–30 см3/100 г металла. В твердом состоянии растворимость водорода в магнии уменьшается до 20 см3/100 г металла. При затвердевании магния газ активно выделяется, приводя к развитию микро- и макропористости в металле. При последующей деформации литой заготовки сохранившиеся в твердом металле поры служат одной из основных причин брака конечного полуфабриката. Растворимость водорода в чистом алюминии или цинке значительно ниже, в связи с этим легирование указанными элементами способствует некоторому уменьшению содержания водорода в магниевых сплавах, содержащих цинк [2]. Многие отечественные серийные деформируемые магниевые сплавы относятся к системам Mg–Zn–Zr, Mg–Zn–Zr–РЗМ. Поскольку сродство водорода к редкоземельным металлам (РЗМ) и цирконию весьма значительно, исследование содержания газов (или газонасыщенности) в сплавах и взаимодействия водорода с легирующими компонентами является актуальным. Цель настоящей работы – изучение влияния водорода на структуру и фазовый состав, а также на основные механические и коррозионные свойства магниевых сплавов. Методика проведения исследований Исследования проводили на модельных сплавах и сплавах, близких по составу к серийным (типа ВМД7, ВМД10). Модельные сплавы были отлиты в лабораторных условиях с применением покровно-рафинирующего флюса. Масса каждой плавки 10 кг, литье – в стальные изложницы, скорость охлаждения ~3–5°С/с. Сплавы типа ВМД7 (система Mg–Y–Nd–Zn–Zr) и типа ВМД10 (система Mg–Y–Zn–Zr) изготовлены в промышленных условиях с применением защитной атмосферы (бесфлюсовая плавка) и ультразвуковой обработки расплава в процессе кристаллизации. Методом полунепрерывного литья получены плоские слитки сечением 165×550 мм, круглые слитки Литые заготовки сплавов, полученные из плоских ∅118 слитков мм. после соответствующего гомогенизирующего отжига, прокатывали на листы толщиной 2,0 мм. В соответствии с принятой технологией плоские заготовки магниевых сплавов при прокатке подвергали серии операций: нагрев до температур ≥400°С, выдержка, проход в валках стана с определенной степенью деформации. Цикл многократно повторялся до достижения требуемой толщины. Заготовки из круглых слитков были отпрессованы в прутки ∅25 мм на горизонтальном гидравлическом прессе. Содержание газов в сплавах определяли по методу вакуумной экстракции в соответствии с методикой [3]. Состав газовой смеси исследовали с применением масс-спектрометрического метода. Структуру и фазовый состав сплавов изучали металлографическим методом, а также методом физико-химического фазового анализа. Метод основан на химическом изолировании фаз с последующим их рентгеноструктурным и химическим анализом [4]. Фазовый состав сплавов изучали в литом состоянии после длительных стабилизирующих нагревов в течение 24 и 100 ч при температурах на 25–30°С ниже температур солидуса и в состоянии после деформации. Микротвердость измеряли на приборе ПМТ-3. Механические свойства сплавов при растяжении определяли по ГОСТ 1497–84, 11150–84. Коррозионные свойства исследовали в соответствии с требованиями ГОСТ 9.913, ГОСТ 9.019. Результаты исследований и их обсуждение Проведенный газовый анализ дал возможность определить суммарное содержание газов в образцах. Данные по определению состава газовой смеси, абсорбированной сплавами, свидетельствуют о том, что примерно 93–95% приходится на долю водорода, который является основным компонентом газовой смеси, 5–7% составляет азот, содержание прочих газов (включая кислород) – на уровне фона. Кривые зависимости газонасыщенности (абсорбированного водорода) от количества легирующих элементов: иттрия, неодима, цинка построены для литого (рис. 1, кривые 1, 3, 4) и катаного состояния (рис. 1, кривая 2) бинарных сплавов. Анализ характера графических зависимостей свидетельствует о том, что наиболее сильным геттером из исследованных легирующих элементов является иттрий, в наименьшей степени – цинк. С увеличением содержания иттрия в магнии (с 2 до 16%)* количество поглощенных газов в сплавах увеличивается с 22–24 см3/100 г металла до 160–165 см3/100 г (рис. 1, кривая 1). Причем часть поглощенного водорода в сплавах может присутствовать в атомарном виде (протоны), образуя растворы внедрения в магнии. Оставшаяся часть абсорбированного сплавами водорода активно взаимодействует с иттрием, цирконием и неодимом, образуя соответствующие гидриды. Длительные температурные и деформационные воздействия на модельные бинарные сплавы системы Mg–Y при проведении прокатки приводят к значительному росту объема поглощенных газов. В результате, уже при 10% Y содержание газов в листах бинарного сплава достигает 255–260 см3/100 г металла (рис. 1, кривая 2). Рисунок 1. Влияние легирующих элементов (ЛЭ) на содержание абсорбированного водорода в бинарных магниевых сплавах в литом (1, 3, 4) и катаном (2) состоянии: 1, 2 – сплавы системы Mg–Y; 3 – Mg–Nd; 4 – Mg–Zn Легирование магния неодимом менее эффективно повышает содержание газов в бинарных * сплавах (рис. 1, кривая 3). При максимально Здесь и далее по тексту содержание элементов указано в массовых долях, выраженных в %. исследованном содержании неодима (26%) объем поглощенных газов в сплаве составляет ~60 см3/100 г металла. Таким образом, при раздельном легировании иттрий и неодим способствуют увеличению растворимости газов в самом магнии. В первую очередь, эта закономерность характерна для водорода и для незначительного в процентном отношении количества азота. Установлено, что при совместном легировании магния иттрием и неодимом (до 2%) газонасыщенность сплавов в литом состоянии практически идентична газонасыщенности бинарных магниевоиттриевых сплавов. Так, уровень содержания газов в сплаве Mg–2,0% Y–2,0% Nd составляет 25–26 см3/100 г металла, а в сплаве Mg–9,0% Y–2,0% Nd – 85–90 см3/100 г (соответствует данным рис. 1 для бинарных Mg–Y-сплавов). Введение до 2% Zn вызывает некоторое снижение содержания газов в бинарных магниевых сплавах системы Mg–Zn. При содержании в сплавах от 2 до 8% Zn газонасыщенность стабилизируется, а с дальнейшим увеличением содержания цинка до 12% возрастает до 25–26 см3/100 г металла (рис. 1, кривая 4). Усложнение состава и введение 2% Zn в сплав Mg–9% Y вызывает заметное уменьшение содержания газов с 252 до 148 см3/100 г металла, а дополнительное легирование цирконием в количестве 0,4% еще более снижает растворимость газов в сплаве (табл. 1). Фазовый состав этих сплавов стабилен и практически идентичен в исследованных состояниях. Цирконий, содержащийся в сплавах, частично растворяется в основном α-твердом растворе, частично участвует в образовании гидридов δ-ZrH, ε-ZrH 2 . Снижение содержания газов в сплаве при введении циркония связано с его рафинирующим действием. При одновременном легировании сплавов цинком и цирконием последний активно взаимодействует с цинком, как показано нами в предыдущих работах, образуя фазу Лавеса ZrZn 2 и циркониды цинка Zn 2 Zr 3 , ZrZn 2 [5, 6]. Таблица 1. Сплав Н, см /100 г металла 3 Mg–1,5% Y 62 Mg–4,5% Y 115 Mg–6,0% Y 116 Mg–8,4% Y 252 Mg–9,0% Y–2% Zn Mg–9,2% Y–2% Zn–0,35% Zr 148 123 Содержание абсорбированного водорода и механические свойства магниевых сплавов Время до σв σ 0,2 δ, % коррозионного МПа растрескивания (Кр), сутки 171 131 15,1 >360 (не склонен к Кр) 234 165 8,0 >360 (не склонен к Кр) 263 188 6,6 >360 (не склонен к Кр) 296 210 6,0 >360 (не склонен к Кр) 325 235 5,5 218 338 256 4,5 55 Примечание. Приведены усредненные результаты испытаний 4–5 образцов, вырезанных из горячекатаных листов. В фазовом составе сплавов с иттрием может присутствовать гидрид YH 2 , а в сплавах с неодимом – гидрид неодима NdH 2 . Все указанные фазы присутствуют в дисперсном состоянии (≤1–2 мкм) и имеют выраженную геометрическую форму. Цирконий, как известно, оказывает сильное модифицирующее влияние, измельчая зерно сплавов (рис. 2). В результате заметно повышается предел текучести сплавов, как наиболее структурно чувствительная характеристика (табл. 1). В сплавах системы Mg–Zn–Y–Zr при содержании иттрия свыше 4–5% и цинка более 2% образуется фаза (Mg, Zn) 5 Y. Возможно также появление гидрид-нитридов циркония типа ZrN 0,4 H 1,1 и нитрид-оксида иттрия Y 2 (О, N) 3 (в малых количествах). Рисунок 2. Структура сложнолегированных сплавов в катаном состоянии (продольное направление): а – Mg–8,3% Y–0,75% Zn; б – Mg–7,85% Y–2,1% Zn; в – Mg–8,35% Y–1,9% Zn–0,15% Zr; г – Mg–8,7% Y–1,95% Zn–0,55% Zr; д – Mg–8,41% Y–2,1% Zn–1,6% Cd–0,51% Zr Результаты исследований показали, что выделенные фазы обладают высокой микротвердостью: микротвердость гидридов циркония составляет 748–749 HV, фазы (Mg, Zn) 3 Y – ~230 HV, в то же время микротвердость α-твердого раствора колеблется от 35 до 60 HV в зависимости от степени легирования. Таким образом, анализ данных табл. 1 подтверждает, что усложнение химического и фазового состава сплавов одновременно приводит к повышению их прочностных характеристик. В процессе горячей деформации в сплавах наряду с измельчением зерна происходит дробление упрочняющих интерметаллических фаз, которые располагаются достаточно равномерно по телу зерен и вблизи их границ (рис. 2). Это способствует дополнительному повышению прочностных характеристик. Точно так же изменение коррозионного поведения непосредственно связано с изменениями, происходящими в фазовом составе исследуемых сплавов. Ранее нами доказано, что в сплавах системы Mg–Y–Zn при введении ≥2% Zn образуется Х-фаза, которая является эффективным катодом по отношению к α-твердому раствору [7]. В настоящей работе Х-фаза идентифицируется как фаза (Mg, Zn) 5 Y. В процессе испытания сплавов в коррозионной среде при наложении напряжений происходит процесс избирательного растворения цинка из α-твердого раствора на границе с фазой (Mg, Zn) 5 Y. Эта пограничная микрообласть является своего рода концентратором коррозионных напряжений и приводит к зарождению коррозионной трещины. Циркониды цинка и гидриды циркония играют такую же роль, как и фаза (Mg, Zn) 5 Y, в связи с чем склонность к коррозионному растрескиванию сплавов системы Mg–Y–Zn при введении циркония увеличивается. При этом время до коррозионного растрескивания (Кр) уменьшается (табл. 1). При проведении отжига в сплаве происходит значительная релаксация внутренних напряжений, понижается содержание газов, уменьшается разность потенциалов α-твердого раствора и фазы (Mg, Zn) 5 Y [7]. Следствием этого является улучшение сопротивления коррозионному растрескиванию сплавов в отожженном состоянии (рис. 3). Таким образом, повышенное содержание газов (в первую очередь, водорода) в магниевых сплавах, легированных РЗМ и цирконием, может иметь отрицательные последствия для коррозионной стойкости этих сплавов. Рисунок 3. Содержание абсорбированного водорода и свойства опытного сплава Mg–9% Y–2% Zn–0,7% Zr–1% Cd (листы толщиной 2–3 мм) после различной термической обработки: 1 – горячекатаное состояние; 2 – старение при 200°С, 96 ч; 3 – рекристаллизационный отжиг В промышленных условиях проведены эксперименты с целью уменьшения содержания водорода в сложнолегированных сплавах типа ВМД7 и ВМД10 путем применения бесфлюсовой плавки, а также при дополнительном применении ультразвуковой обработки (УЗО) расплава в процессе кристаллизации сплавов (табл. 2). Анализ полученных результатов свидетельствует о высокой эффективности применения бесфлюсовой плавки совместно с УЗО сложнолегированных для уменьшения содержания водорода сплавах системы Mg–Zn–Zr–РЗМ. При в этом прочностные свойства сплавов незначительно снижаются, в то время как сопротивление усталости и ударная вязкость возрастают на 20–25%, что установлено нами для сплавов типа ВМД7 и ВМД10. По-видимому, это объясняется тем, что снижение содержания газов приводит к уменьшению микропористости и, соответственно, к снижению потенциальных концентраторов напряжений, что в итоге повышает соответствующие механические характеристики (ударную вязкость и предел выносливости). Одновременно происходит уменьшение объемной доли высокопрочных частиц гидридов и гидрид-нитридов в фазовом составе исследуемых сплавов. Это, в свою очередь, вызывает некоторое снижение прочностных характеристик сплава. Таблица 2. Содержание абсорбированного водорода и механические свойства магниевых сплавов типа ВМД7 и ВМД10 в зависимости от технологии их плавки Технология проведения плавки Н, см3/100 г σ -1 , МПа КС, кДж/м2 σ в , МПа металла (в (на базе литом N=2⋅107 состоянии) циклов) В лаб. условиях под флюсом 48/66 –/78,5 35–38/– 365/345 В пром. условиях, бесфлюсовая 27/30 –/98 40–44/52–55 385/350 плавка в защитной атмосфере В пром. условиях, бесфлюсовая 8/12,5 –/– –/66–72 –/332 плавка в защитной атмосфере + УЗО Примечание. В числителе приведены данные для прессованных прутков сплава типа ВМД7, в знаменателе – сплава типа ВМД10. Выводы Сплавы системы Mg–Zn–Zr–РЗМ обладают повышенным содержанием газов, причем 93–95% поглощенных газов составляет водород. Наиболее активным геттером водорода в исследованных магниевых сплавах является иттрий. Абсорбированный водород присутствует в сплавах системы Mg–Zn–Zr– РЗМ в атомарном виде и в виде гидридов: δ-ZrH, ε-ZrH 2 , YH 2 ; NdH 2 . Гидриды циркония в виде высокодисперсных частиц располагаются хаотически в структуре сплавов, отличаются высокой микротвердостью (745–750 HV) и способствуют повышению прочностных свойств сплавов. Абсорбированный водород, растворенный в атомарном состоянии в α-твердом растворе, может ухудшать коррозионную стойкость и пластичность сплавов. Эффективным методом борьбы с повышенным содержанием водорода в сложнолегированных сплавах типа ВМД7 и ВМД10 является применение бесфлюсовой плавки с ультразвуковой обработкой расплава. Список литературы: 1. Röntgen P., Winterhager Н. // Aluminium-Arch. 1938. Bd. 12. 2. Рейнор Г.В. Металловедение магния и его сплавов. М.: Металлургия, 1964. 686 с. 3. Сокольская Л.Н. Газы в легких металлах. М.: Металлургиздат, 1969. 115 с. 4. Лашко Н.Ф., Заславская Л.В., Козлова М.Н. и др. Физико-химический фазовый анализ сталей и сплавов. М.: Металлургия, 1978. 336 с. 5. Волкова Е.Ф., Морозова Г.И. Влияние цирконидов цинка на механические и технологические характеристики магниевых сплавов // Технология легких сплавов. 2004. № 5. С. 20–24. 6. Волкова Е.Ф., Морозова Г.И. Структура, фазовый состав и свойства цирконийсодержащего магниевого сплава МА14 // МиТОМ. 2006. № 1. С. 24–28. 7. Волкова Е.Ф., Дьяченко Л.И., Бляблин А.А. О механизме коррозионного растрескивания сплавов системы Mg–Y–Zn // В сб. ст. «Магниевые сплавы для современной техники». М.: Наука, 1992. С. 149–154.