Стопорение резьбовых соединений

реклама

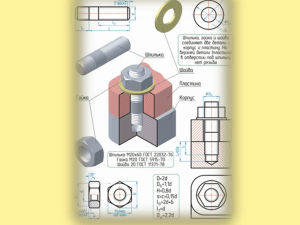

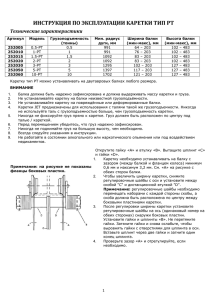

Стопорение резьбовых соединений Крепёжные резьбы (для неподвижных резьбовых соединений чаще всего используют метрическую резьбу с мелким шагом) обладают свойством «самоторможения», т. е. осевая нагрузка не вызывает поворота одной резьбовой детали относительно другой (гайки относительно болта или шпильки, ввертного болта относительно корпуса и т.д.). В случае действия только осевой статической силы этого средства вполне достаточно, поскольку затяжка болтов создаёт моменты трения в резьбе и на торце гайки в несколько раз больше величины отвинчивающего момента, что надежно предохраняет соединение от ослабления. Однако систематические или случайные вибрации, перекосы опорных поверхностей (при монтаже или в эксплуатации вследствие изгиба) приводят к взаимному смещению деталей, к неравномерности упругих и остаточных деформаций, к существенному уменьшению коэффициентов трения в резьбе и на торце гайки (соответственно на 70…85 % и 75…80 %), и, как следствие, к развинчиванию соединения. Таким образом, при вибрациях могут быть кратковременные периоды, когда гайка оказывается почти свободной от осевых сил, и даже незначительные боковые силы могут вызвать ее поворот. Практика показала, что резьбовые соединения могут надежно работать при переменных нагрузках только в застопоренном состоянии. Различают два основных способа стопорения. Позитивное (или жесткое) стопорение – отворачиванию препятствуют специальные детали (шплинты, многолапчатые шайбы и др.) и фрикционное – стопорящие элементы создают дополнительное трение между витками резьбы и/или между гайкой и корпусом (контргайки, пружинные шайбы, самоконтрящиеся гайки и др.). Фрикционное стопорение менее надёжно, поэтому во всех ответственных соединениях (а в авиации других не бывает) и в соединениях, расположенных внутри машины, применяют только позитивное стопорение. Если ослабление соединения не вызовет аварии машины, то может быть использовано фрикционное стопорение с периодической подтяжкой ослабевших соединений. Гайки при стопорении могут удерживаться за резьбу болта или шпильки (фрикционное стопорение), за тело болта или шпильки (позитивное), за корпус (фрикционное и позитивное) или специальный элемент (позитивное). Винты и ввертные болты закрепляют на корпусе, между собой или за специальные детали. Во многих случаях для стопорения используют стандартизованные элементы, с них и начнём. 1 1. Шайбы стопорные многолапчатые по ГОСТ 11872–80 (рис. 1) для гаек по ГОСТ 11871-80 (рис. 1). Применяют для закрепления вращающихся деталей (зубчатые колёса, подшипники, полумуфты и т.п.) на валах. Лапка наружная Лапка внутренняя Шайба шлицы Гайка паз Рис. 1 Работает соединение так: на валу делают паз, в который входит внутренняя лапка многолапчатой шайбы, затем по резьбе накручивают шлицевую гайку, затягивают до момента, указанного в технических требованиях на сборочном чертеже, и загибают одну из наружных лапок в ближайший шлиц на гайке. Все элементы – резьба, паз, гайка и шайба – стандартизованы и согласованы между собой (их размеры в зависимости от посадочного диаметра зажимаемой детали d см. [Курмаз, стр. 434435]). В библиотеке КОМПАСа они тоже есть. 2 2. Обвязочная проволока по ГОСТ 3282–74. Применяют, как правило, для стопорения болтов, винтов и гаек (рис. 2), у которых предусмотрены соответствующие отверстия. Проволоку пропускают через эти отверстия, а затем концы проволоки скручивают плоскогубцами. Иногда используют отверстие в какой-нибудь близлежащей детали или в специально установленном элементе (винт, штифт и т.п.). Рис. 2 Для перевязки применяют стальную проволоку с диаметром d = 0,5…4 мм (рис. 3). Наиболее употребительные диаметры проволоки 0,8; 1,2 и 1,6 мм. При стопорении следует соблюдать правильное направление перевязки: чтобы натяжение, возникающее при скручивании концов проволоки, создавало момент, препятствующий отворачиванию стопоримого элемента (см. рис. 3). Рис. 3 3 3. Шайбы стопорные с лапкой по ГОСТ 13463-77 (рис. 4) обычно применяют для фиксации ввертных болтов и гаек на шпильках с диаметром d = 3…48 мм, расположенных на фланцах и рядом с ребром одной из соединяемых деталей (например, крышки – рис. 5). При стопорении гаек, навертываемых на болты, необходима фиксация головки болта от поворота. Рис. 4 Рис. 5 4 4. Шплинты по ГОСТ 397–79 с d = 0,6…20 и l = 4…280 (рис. 6) применяют для одиночных болтов в сочетании с корончатыми гайками различных ГОСТов. Шплинт пропускают сквозь отверстие в болте и пазы на гайке, затем концы шплинта отгибают либо на грань гайки и торец болта, либо оба конца – на грань гайки. Рис. 6 5 Из нестандартных (в том смысле, что элементы не стандартизованы), но широко распространённых упомянем метод, используемый для фиксации гаек в корпусе (рис. 7). Рис. 7 Суть в следующем: на внешней цилиндрической поверхности гайки, в которой расположены подшипник и уплотнение, выполнены резьба и центрующий поясок. На торцевой поверхности прорезаны шлицы, используемые для завинчивания и 6 стопорения гайки. Её фиксируют изогнутой кольцом проволокой, которая отогнутым концом входит в шлиц и специальное отверстие в корпусе. Кольцевую часть проволоки укладывают в проточку на гайке (при внутреннем расположении проволоки) или на корпусе (при наружном расположении). При сборке гайку с помощью шлицов закручивают в корпус и регулируют зазор в подшипнике. Затем совмещают ближайший шлиц с отверстием на корпусе и пропускают через них проволоку. И ещё отметим широко распространённый для стационарных агрегатов способ: пружинные шайбы по ГОСТ 6402-70 (рис. 8). Их ещё называют шайбой Гровера или просто «гровером». Стопорящий эффект состоит в упругом поджатии гайки (создании таким образом дополнительной силы трения между витками винта и гайки) и проникновении острых кромок в тела гайки и корпуса. Последнее свойство несколько ограничивает сферу применения этих шайб диапазоном твёрдости поверхностей 100…300 НВ, поскольку в более твёрдый металл не вонзишься, а менее твёрдом острые кромки делают глубокие канавки. Таким образом, эти шайбы нежелательно использовать на деталях из алюминиевых и магниевых сплавов, из которых в основном изготавливают корпуса самолётных агрегатов малой и средней мощности. Кроме того, гровер нагружает болт дополнительным изгибающим моментом, что тоже нежелательно. Рис. 8 Обзор, конечно, кратчайший, а способов гораздо больше. Тем, кому надо или хочется больше, рекомендую книгу: Орлов П.И. Основы конструирования. М.: Машиностроение. 1988 (в 2-х томах). Есть в библиотеке и в электронном виде. 7