70 Осесимметричные тонкостенные оболочки – элемент колеса

реклама

Осесимметричные тонкостенные оболочки – элемент колеса

транспортного средства

Басюк С.Т.

ЗАО «Диск БС»

1. Типы колес (оболочек).

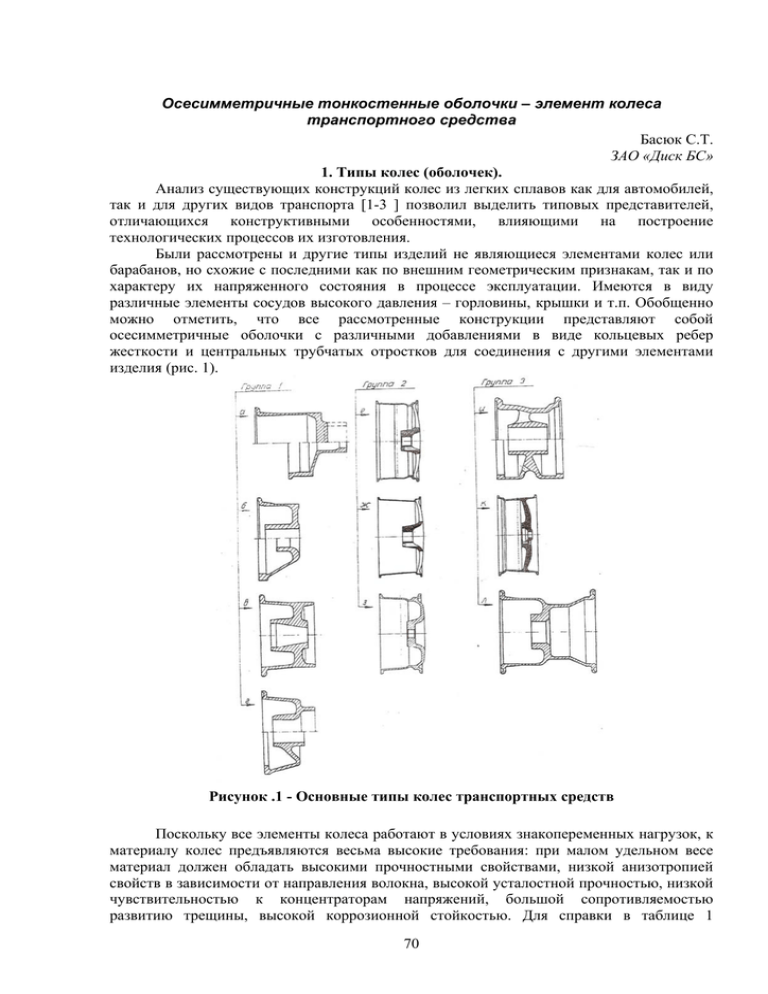

Анализ существующих конструкций колес из легких сплавов как для автомобилей,

так и для других видов транспорта [1-3 ] позволил выделить типовых представителей,

отличающихся конструктивными особенностями, влияющими на построение

технологических процессов их изготовления.

Были рассмотрены и другие типы изделий не являющиеся элементами колес или

барабанов, но схожие с последними как по внешним геометрическим признакам, так и по

характеру их напряженного состояния в процессе эксплуатации. Имеются в виду

различные элементы сосудов высокого давления – горловины, крышки и т.п. Обобщенно

можно отметить, что все рассмотренные конструкции представляют собой

осесимметричные оболочки с различными добавлениями в виде кольцевых ребер

жесткости и центральных трубчатых отростков для соединения с другими элементами

изделия (рис. 1).

Рисунок .1 - Основные типы колес транспортных средств

Поскольку все элементы колеса работают в условиях знакопеременных нагрузок, к

материалу колес предъявляются весьма высокие требования: при малом удельном весе

материал должен обладать высокими прочностными свойствами, низкой анизотропией

свойств в зависимости от направления волокна, высокой усталостной прочностью, низкой

чувствительностью к концентраторам напряжений, большой сопротивляемостью

развитию трещины, высокой коррозионной стойкостью. Для справки в таблице 1

70

приведены отечественные и зарубежные алюминиевые деформируемые сплавы, которые

в той или иной степени использовались для исследований.

Таблица 1 - Отечественные и зарубежные марки сплавов на основе алюминия

Переходные

металлы

Марки сплавов

Система

АМг2 - АМгб

AI - Mg - Mn

АДЗЗ, АД35, АВ, АКб, АК8, АК4-Г

Al-Cu-Mg-Si-Mn

Mn

Д1, Д16, В95, ВД17, Д19, ВАД1

Al-Cu-Mg-Mn

Mn

1911, 1915, 1925

Al-Mg-Zn-Mn

Mn,Cr,Zr

В95, В96Ц

Al-Cu-Mg-Zn

Mn, Zr, Cr

1200,1201

Al-Cu-Mn

Mn, Zr,V,Ti

1420

Al-Mg-Li-Zr

Zr

5051-5283

Al-Mg-Mn

Al-Mg-Cr

Mn

Cr

6002-6351

Al-Mg-Si

Al-Mg-Si-Cu

Al-Mg-Si-Pb-Bi

.Mn, Cr, Zr, V

7001-7475

Al-Cu-Mg-Zn

Mn, Cr, Zr

2001-2324

Al-Cu

Al-Cu-Mg

Al-Cu-Mn

Al-Cu-Mg-Pb

Mn, Cr, Zr

3003-3307

Al- Mn

Al- Mn-Cu

Al- Mn-Mg

Mn, Cr, Zr

Примечание

Mn, Ti

Отечественные

Зарубежные

Сравнительную оценку несущей способности оболочек из разных сплавов можно

провести используя результаты ранее проведенных исследований и эксплуатационных

испытаний упомянутых выше оболочек (колес) из алюминиевых сплавов В96Ц, 1420 [23] проведенных, в том числе, совместно с И.Н.Фридляндером и О.Е.Грушко [1984}, а

также оболочек из алюминиевых сплавов АК6, 1420, АВТ1 (6061), проведенных

совместно с С.С.Кокониным и В.Н.Шкробом {1985}.

Эти работы позволяют провести сравнительную оценку несущей способности

оболочек (обод колеса), используя также результаты исследований и испытаний, в том

числе эксплуатационных, кованых колес из двух магниевых и четырех алюминиевых

сплавов для спортивных автомобилей серий «Формула-1», «Формула-3». Конструкция

71

подобных колес в общем виде приведена на рис. 1л.

За базу были приняты характеристики колеса «Формула-1» производства ОАО

ВИЛС, 1997 г.

Размер колеса…………………… …13,7х13″

Сплав (основа магний)…………… ...МА2-1

Толщина стенки обода δ, мм………..3,5

Удельная плотность γ, г/cм3…

…1,78

Общая масса, кг………………………3,730

В соответствии с уровнем фактических характеристик материала кованых колес

толщина стенок обода из условий равнопрочности для каждого сплава была установлена

индивидуально, т.е. произведение значения прочности при растяжении на толщину и

единицу ширины стенки (bδσв) было принято для колес из рассматриваемых сплавов

постоянным и составляло 91кг при значении b= 1мм, как и для оболочки из сплава МА2-1

(базовое колесо «Формулы-1»), что позволило, на наш взгляд, оценить влияние

применяемого сплава на конструкцию колеса (оболочки).

Сравнивали следующие показатели:

σв– прочность при растяжении;

δ – толщина стенки обода;

γ – плотность материала;

Е – модуль упругости материала.

Оценка проводилась по следующим показателям;

bδσв – предельная нагрузка на миллиметр ширины оболочки;

bγδ – масса миллиметра ширины оболочки;

σb/ γ – удельная прочность материала;

Е/ γ – удельный модуль упругости материала.

Для большей наглядности оцениваемые показатели представлены в виде графиков

(рис.2), на которых сплавы размещены в порядке нарастающей величины удельной

плотности.

Рисунок 2 - Сравнение геометрических и массовых показателей оболочек

72

Примечания.

1. Химический состав магниевого сплава AZ80A в %(факт)

Si-0,01; Fe-0,005; Cu-0,01; Mn-0,23; Zn-0,54; Al-8,8.

Механические свойства в штампованном полуфабрикате (факт)- σВ=320МПа,

σ02=237МПа, δ=9%

2. Чертежи для изготовления образцов переднего и заднего колеса спроектированы

и расчетами проверены на такие нагрузки:

• вертикальная нагрузка- 3,92кН(400кгс)

• изгибающий момент при вращении- 1,96кН٠м(200кгс٠м

Приведенные графики позволили сделать некоторые выводы.

1.Оболочки (колеса) из перечисленных сплавов по характеристикам могут быть

условно разделены на две группы: -толстостенные – из магниевых сплавов; -тонкостенные

– из алюминиевых сплавов; при этом различие в толщине стенки составляет в среднем 200

%.

2.Геометрические и прочностные характеристики влияют как на массу оболочки,

так и на ее жесткость, которая при одинаковых диаметрах сравниваемых оболочек

зависит от их толщины.

Таким образом, у конструктора появляется выбор:

• если требуется жесткая оболочка – применяется магниевый сплав;

• если нужна упругая оболочка, работающая на растяжение,

выбирается

высокопрочный алюминиевый сплав;

• если оболочка представляет такую сложную конструкцию как колесо, то

максимальную упругость при весе, сопоставимом с магниевыми сплавами, может

дать сплав системы Al – Li (1420).

Это справедливо если, конечно, условия эксплуатации одинаково приемлемы для

рассмотренных сплавов.

Можно также отметить, что сравнительные исследования колес из магниевых

сплавов и сплавов системы Mg-Li, проведенные совместно с G.Muffatto, G.Fogolari,

R.Miorin [“Speedline”,1993,Italy], а впоследствии и с C.Bernoni, L.Lucaora [“OZ”,1994,Italy] показали, что для достижения максимального эффекта использования

сплава системы

Mg-Li,

колеса из этого сплава могут иметь определенные

конструктивные особенности.

Одним из примеров проектирования новых типов колес из легких сплавов по

системе - металл – конструкция – дизайн -, можно считать реально изготавливаемые

колеса для внедорожников размером 9,5х22” (конструкция показана на рис.1к)

73

Рисунок 3 - Колесо серии «Dream Star», масса 18 кг., допустимая статич. нагрузка

1200 кгс

Рисунок 4 - Колесо серии «Illusion», масса 14 кг., допустимая статич. нагрузка 1200

кгс..

Заканчивая это краткое сообщение, несколько слов о перспективах.

Если вчера для колес применялись среднелегированные легкие сплавы, то сегодня

колеса начинают изготавливать из высокопрочных сплавов, легированных, в том числе и

литием. Ну а завтра ?

Завтра? Разработанные новые технологические процессы с применением

интенсивной пластической деформации (ИПД) позволяют создавать объемные

металлические композиции, в которых возможно чередование слоев высокопрочного

металла (сплава) со слоями (прослойками) из высокопластичного металла (сплава). Такие

демпфирующие слои могут в определенной степени перераспределять напряжения,

возникающие в объеме изделия при эксплуатации и локализовывать зарождающиеся

трещины.

74

Рисунок 5 - Внешний вид колеса из слоистого полуфабриката после его

механической обработки и цветного анодирования. Композиция: 6061Т1 (силовые

слои) – АД1(прослойки)

Завтра: металлические композиции

вес – 90%

ресурс - 250%

Сегодня: новые сплавы системы Al-Li

вес – 91%

ресурс – 125%

Вчера:среднелегированные сплавы

вес = 100%

ресурс – 100%

Литература.

1. Микляев П.Г. Механические свойства легких сплавов при температурах и

скоростях обработки металлов давлением. Москва. Металлургия. 1994. 290

с.

2. Басюк С.Т. Осесимметричные оболочки. Технология легких сплавов. 2007.

№ 4.

3. Басюк С.Т.

Объемная штамповка заготовок из легких сплавов на

гидравлических прессах. Москва. Изд-во ХХI век. 2007. 192 с.

4. Патент РФ №2087585, 1996г., публ. 20.08.97. Бюл.№23.

5. Патент РФ №2274508, 2004г., пубд. 20.04.06. Бюл.№11.

6. Патент РФ № 2137613, публ. 20.09.99.Бюл №26,

7. Патент РФ № 2268153, публ 20.01.06.Бюл.№02,.

8. Патент РФ № 2270761, публ. 27.02.06. Бюл.№6

75