термохимическая конверсия биомассы в

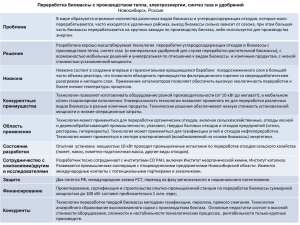

реклама

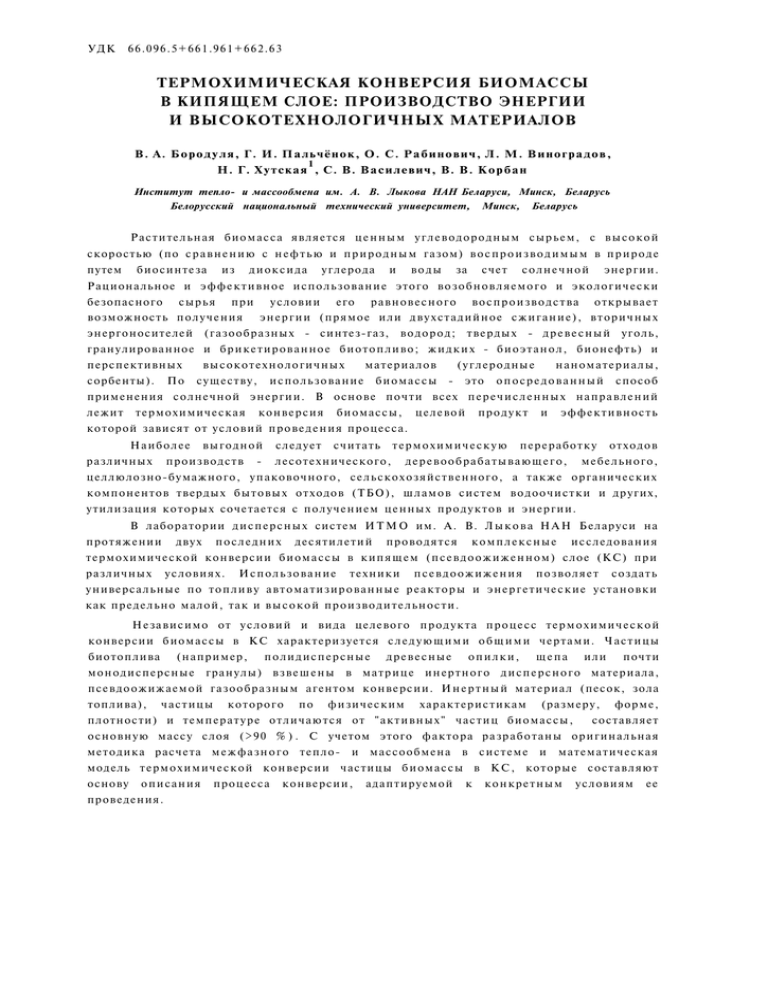

УДК 66.096.5+661.961+662.63 ТЕРМОХИМИЧЕСКАЯ КОНВЕРСИЯ БИОМАССЫ В КИПЯЩЕМ СЛОЕ: ПРОИЗВОДСТВО ЭНЕРГИИ И ВЫСОКОТЕХНОЛОГИЧНЫХ МАТЕРИАЛОВ В. А. Бородуля, Г. И. Пальчёнок, О. С. Рабинович, Л. М. Виноградов, 1 Н. Г. Хутская , С. В. Василевич, В. В. К о р б а н Институт тепло- и массообмена им. А. В. Лыкова НАН Беларуси, Минск, Беларусь Белорусский национальный технический университет, Минск, Беларусь Растительная биомасса является ц е н н ы м углеводородным сырьем, с высокой скоростью (по с р а в н е н и ю с н е ф т ь ю и п р и р о д н ы м газом) в о с п р о и з в о д и м ы м в природе путем биосинтеза из диоксида углерода и воды за счет солнечной энергии. Рациональное и эффективное использование этого возобновляемого и экологически безопасного сырья при условии его равновесного воспроизводства открывает возможность получения энергии (прямое или двухстадийное сжигание), вторичных энергоносителей (газообразных - синтез-газ, водород; твердых - д р е в е с н ы й уголь, гранулированное и брикетированное биотопливо; ж и д к и х - биоэтанол, бионефть) и перспективных сорбенты). По высокотехнологичных существу, материалов использование (углеродные биомассы - это наноматериалы, опосредованный способ применения солнечной энергии. В основе почти всех перечисленных направлений лежит термохимическая конверсия биомассы, целевой продукт и эффективность которой зависят от условий проведения процесса. Наиболее различных выгодной производств следует - считать термохимическую лесотехнического, переработку деревообрабатывающего, отходов мебельного, целлюлозно-бумажного, упаковочного, сельскохозяйственного, а также органических компонентов твердых бытовых отходов (ТБО), шламов систем водоочистки и других, утилизация которых сочетается с получением ценных продуктов и энергии. В лаборатории дисперсных систем И Т М О им. А. В. Л ы к о в а Н А Н Беларуси на протяжении двух последних десятилетий проводятся комплексные исследования термохимической конверсии биомассы в кипящем (псевдоожиженном) слое (КС) при различных условиях. Использование техники псевдоожижения позволяет создать универсальные по топливу автоматизированные реакторы и энергетические установки как предельно малой, так и высокой производительности. Независимо от условий и вида целевого продукта процесс термохимической конверсии биомассы в КС характеризуется с л е д у ю щ и м и о б щ и м и чертами. Частицы биотоплива (например, полидисперсные древесные опилки, щепа или почти монодисперсные гранулы) взвешены в матрице инертного дисперсного материала, псевдоожижаемой газообразным агентом конверсии. И н е р т н ы й материал (песок, зола топлива), частицы которого по физическим характеристикам (размеру, плотности) и температуре отличаются от "активных" частиц биомассы, форме, составляет основную массу слоя (>90 % ) . С учетом этого фактора разработаны оригинальная методика расчета м е ж ф а з н о г о тепло- и массообмена в системе и математическая модель термохимической конверсии частицы биомассы в К С , которые составляют основу описания проведения. процесса конверсии, адаптируемой к конкретным условиям ее Сжигание лабораторном биомассы реакторе с исследовалось теоретически псевдоожиженным воздухом и экспериментально слоем инертного и в (или) каталитического дисперсного материала в диапазоне температур 4 0 0 - 8 0 0 °С. Получены закономерности макрокинетики горения в КС ряда наиболее перспективных местных натуральных и гранулированных биотоплив (древесины, гидролизного лигнина, Т Б О , шламов сточных вод), а также торфа, бурых углей и горючих сланцев. Показана возможность с н и ж е н и я температурного уровня процесса при обеспечении полного выгорания летучих за счет введения в слой алюмооксидных катализаторов. Разработана одномерная стационарная модель топочного процесса, учитывающая различие механизмов и пространственное разделение процессов горения летучих и коксового остатка. Для учета д в у м е р н ы х эффектов (неравномерности распределения горючих и окислителя по поперечному с е ч е н и ю топки) предложен метод, основанный на теории подобия. Результаты исследования использованы при разработке совместно с О А О ГСКБ (г. Брест) серии водогрейных и паровых котлов с топками КС м о щ н о с т ь ю 0,4-4,0 МВт, способных э ф ф е к т и в н о работать на низкосортных углях, торфе и биотопливе. П а р о в а я и С 0 2 - г а з и ф и к а ц и я древесной биомассы в КС осуществляется с целью обеспечения максимального выхода н е к о н д е н с и р у ю щ и х с я горючих газов (H2, СО, СН4) при м и н и м а л ь н о м образовании тяжелых к о н д е н с и р у ю щ и х с я углеводородов (смолы). В п р о в е д е н н ы х экспериментальных исследованиях процесса установлено, что при температуре 6 5 0 - 8 0 0 °C введение в КС белорусского д о л о м и т а и дисперсного Al/Cu/Cr-содержащего катализатора приводит к с н и ж е н и ю выхода с м о л ы на 70-80 %. Концентрация водорода в сухом газе при паровой газификации и температуре > 700 °С достигает 55-60 % в з а в и с и м о с т и от концентрации катализатора в К С . Использование в качестве агента г а з и ф и к а ц и и СО2 позволяет получить синтез-газ с н и з к и м отношением Н2/СО и высокой т е п л о т в о р н о й способностью. П о в ы ш е н и е влажности древесины с 8 до 45 % при обоих типах газового дутья приводи т к с н и ж е н и ю выхода смолы и увеличению к о н ц е н т р а ц и и водорода, что дает возможность снизить температуру слоя, концентрацию катализатора и у м е н ь ш и т ь расход пара на п с е в д о о ж и ж е н и е . Полученные данные легли в основу метода расчета бескислородной газификации биомассы с непрямым подводом тепла, осуществляемым за счет циркуляции материала слоя между реакторами К С , в одном из которых проводится газификация, а во втором - сжигание части биомассы. Такая схема позволяет избежать разбавления синтез-газа азотом воздуха-окислителя без применения кислородного дутья. Введением в состав циркулирующего материала доломита, являющегося как катализатором конверсии, так и сорбентом опытная СО2, повышается концентрация водорода до 70 % и более. Создана установка производительностью 10 кВт для получения обогащенного водородом синтез-газа из биомассы в К С . Быстрый пиролиз биомассы осуществляется в кипящем слое инертного материала при температуре 4 5 0 - 6 0 0 °С и быстром охлаждении продуктов конверсии с противоположной летучих, при целью - достижение конденсации которых максимального получается жидкое в ы х о д а тяжелых биотопливо фракций (бионефть). Разработана математическая модель процесса на уровне конверсии одиночной частицы. Модель учитывает кинетику независимо пр отек ающи х р е а к ц и й пиролиза основных компонентов д р е в е с и н ы - целлюлозы, гемицеллюлозы и лигнина, а также вторичной деструкции продуктов пиролиза - смолы. На основе модели проведена численная оптимизация процесса, результаты которой указывают на его кинетическую природу. Термокаталитический предлагается в качестве синтез второй углеродных стадии нанотрубок переработки продуктов (УНТ) в КС термохимической конверсии биомассы. Разработан и изготовлен двухступенчатый лабораторный реактор кипящего слоя, предназначенный для экспериментального исследования и оптимизации процесса. Известен зарубежный опыт реализации синтеза У Н Т в КС из непредельных углеводородов на Fe/Mo-содержащих катализаторах при температуре 500-700 °С. Ц е л ь ю н а с т о я щ е й работы является создание таких условий конверсии биомассы на первой стадии процесса, которые обеспечат оптимальный состав продуктов для синтеза. П р о в е д е н н ы е оценки указывают на в о з м о ж н о с т ь массового производства У Н Т (~ 1 кг/ч) из дешевого возобновляемого сырья.