Н.В. Павлов, А.В. Крюков, Е.А. Зернин, А.А. Зеленковский

реклама

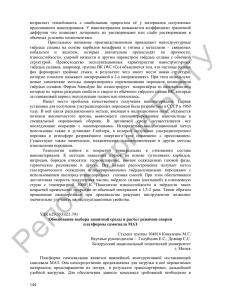

© Н.В. Павлов, А.В. Крюков, Е.А. Зернин, А.А. Зеленковский, 2010 УДК 621.791.03 Н.В. Павлов, А.В. Крюков, Е.А. Зернин, А.А. Зеленковский ВЛИЯНИЕ ПРОЦЕССА СВАРКИ С ИМПУЛЬСНОЙ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ НА ХИМИЧЕСКИЙ СОСТАВ СВАРНОГО СОЕДИНЕНИЯ Для оценки влияния состава защитной газовой среды при сварке с импульсной подачей электродной проволоки в смеси газов, на химический состав сварного шва был произведен ряд экспериментов. В результате чего был сделан вывод, использование сварки с импульсной подачей электродной проволоки в смеси газов, приводит повышению механических свойств из-за меньшего тепловложения в каплю электродного металла, без снижения содержания углерода. Ключевые слова: сварка, смесь газов, импульсная подача, химический состав, тепловложение, каплеперенос. дним из способов осуществления управляемого переноса электродного металла, является использование устройства с импульсной подачей электродной проволоки (ИПЭП) [1]. В основу процесса дуговой сварки с ИПЭП, положено использование дополнительной силы (силы инерции, действующей в период торможения электрода), которая прикладываясь к капле, резко изменяет характер плавления и переноса электродного металла аналогично импульсу электродинамической силы при импульсно дуговом процессе [2]. Одним из путей повышения эффективности применения данного способа сварки является использование смеси газов (Ar+CO2). Это обеспечивает лучшее формирование шва и меньшую величину разбрызгивания электродного металла, чем при сварке в чистом углекислом газе [3]. На основе проведенных экспериментов было установлено, что рационально использовать для сварки с ИПЭП смесь газов Ar(70%)+СО2(30%), т.к. данное процентное соотношение смеси обеспечивает минимальные потери металла на угар и разбрызгивание при стабильном управляемом процессе каплепереноса [4]. Так как при сварке с использованием инертных газов имеют место процессы окисления, азотирования, наводороживания, а также растворения газов и вредных примесей в сварочной ванне [5]. О 312 Это связано с несовершенством газовой защитной зоны сварки и проникновением в нее атмосферного воздуха. Кроме того, неизбежное присутствие даже небольших концентраций вредных примесей в инертных газах, наличие окисленных поверхностных слоев на кромках металла и сварочной проволоки способствуют образованию оксидов, нитридов и других веществ, заметно ухудшаюРис. 1. Точки замеров для исследования щих физико-механические химического состава свойства сварных соединений. В свою очередь кремний, растворяясь в феррите. Повышает предел текучести и уменьшает склонность к хладноломкости, марганец же образует твердый раствор с железом и немного повышает твердость и прочность. Для оценки влияния состава защитной газовой среды при сварке с ИПЭП на химический состав сварного шва был произведен ряд экспериментов. Сварку производили следующими способами: - механизированная сварка с постоянной подачей сварочной проволоки в СО2; -механизированная сварка с постоянной подачей проволоки в смеси газов Ar(70%)+СО2(30%); - сварка с импульсной подачей сварочной проволоки в СО2; - сварка с импульсной подачей сварочной проволоки в смеси газов Ar(70%)+СО2(30%); В состав экспериментальной установки входили: автоматическая сварочная головка ГСП-2, укомплектованная механизмом импульсной подачи электродной проволоки [6], источник 313 100 А 1,8 1,6 Содержание, % 1,4 1,2 1 0,8 0,6 0,4 0,2 0 марганец кремний углерод хром Химические элементы постоянная в СО2 постоянная 70-30 импульсная В СО2 импульсная 70-30 основной металл а) 120 А 1,8 1,6 Содержание, % 1,4 1,2 1 0,8 0,6 0,4 0,2 0 марганец кремний углерод хром Химические элементы постоянная в СО2 постоянная 70-30 импульсная в СО2 импульсная 70-30 основной металл б) питания ВСЖ-303, смесительная оборудование, состоящее из трех ротаметров и смесительной камеры. Для исследования, использовались пластины, из стали Ст3пс (толщиной 6 мм). Сварка проводилась проволокой Св-08ГСМТ-О (диаметром 1,2 мм). В процессе варьировался сварочный ток, для сварки с ИПЭП (от 100А до 140А), а для механизированной сварки с 314 140 А 1,8 1,6 1,4 Содержание, % 1,2 1 0,8 0,6 0,4 0,2 0 марганец кремний углерод хром Химические элементы постоянная в СО2 постоянная 70-30 импульсная в СО2 импульсная 70-30 основной металл в) Рис. 2. Содержание химических элементов в сварном шве: а) I = 100 A; б) а) I = 120 A; в) I = 140 A постоянной подачей сварочной проволоки (от 120 А до 170 А), так как для достижения одного типоразмера сварного соединения энергетические параметры режима при сварке с импульсной подачей электродной проволоки ниже в среднем на 25…30% по сравнению с процессом с постоянной подачей [7]. Выбор данного диапазона позволяет обеспечивать управляемый процесс каплепереноса электродного металла в сварочную ванну [4]. Оценка химического состава сварного шва проводилась с использованием последовательного рентгенофлуоресцентного спектрометра LabCenter XRF-1800. Пробы для исследования производились в двух точках в основном металле и металле шва (рис. 1). Величина точек равна 3 мм. В результате проведенных исследований по полученным результатам были построены гистограммы процентного содержания элементов в металле шва для различных величин сварочного тока (рис. 2, а, б, в). Как видно из полученных гистограмм содержание легирующих элементов (марганца и кремния), с повышением величины тока, превышает содержание относительно основного металла на 40315 60% для всех способов сварки. Это объясняется тем, что при сварке, элементы Mn и Si, участвующие в раскисление, при их достаточной концентрации в электродном металле, также частично усваиваются, переходя в сварной шов. Однако стоит отметить, что только при использовании сварки с ИПЭП в смеси газов химический состав сварного шва одинаков на всем диапазоне токов. Так же при сварке с ИПЭП происходит меньшее выгорание Mn и Si относительно сварки с постоянной подачей на 10-20%, что приводит к повышению механических свойств из-за меньшего тепловложения в каплю электродного металла. Это объясняется тем, что эффективная тепловая мощность сварочной дуги различна, как из режимов сварки (силы тока и напряжения), так и из-за значения эффективного нагрева изделий. При использовании сварки с ИПЭП в смеси газов позволяет предотвратить выгорание углерода, что позволяет сделать вывод о том, что металл шва и основной металл схожи по твердости и пластичности (равнопрочное сварное соединение). Содержание хрома в свою очередь для всех способ сварки относительно основного металла снижается на 30-40%. Вывод Использование сварки с ИПЭП в смеси газов, приводит повышению механических свойств из-за меньшего тепловложения в каплю электродного металла, без снижения содержания углерода. СПИСОК ЛИТЕРАТУРЫ 1. Федько В.Т., Брунов О.Г. Солодский С.А., Крюков А.В., Соколов П.Д. Методы борьбы с разбрызгиванием при сварке в углекислом газе // Технология машиностроения. – 2005.– №5. – С.24 – 30. 2. Федько В.Т., Брунов О.Г., Соколов П.Д. Сварка с импульсной подачей сварочной проволоки как частный случай импульсно-дуговой сварки // Сварочное производство. – 2006.– №7. – С. 6 – 8. 3. Языков Ю.Ф.. Алексина И.В. Преимущества сварки в защитных газовых смесях // Сварочное производство. – 2008.– №9. – С. 29 – 30. 4. Павлов Н.В., Крюков А.В., Зернин Е.А. Сварка с импульсной подачей электродной проволоки в смеси газов // Труды международной школы-семинар для магистрантов, аспирантов и молодых ученых, посвященной памяти профессора Хорста Герольда «новые технологии, материалы и инновации в производстве». – Усть-Каменогорск, Казахстан, 2009. - С. 124-125. 5. Теория сварочных процессов: Учебник для вузов / под ред. В.М. Неровного. – М.: Изд-во МГТУ им. Н.Э. Баумана. 2007. – 752с.: ил. 316 6. Патент РФ на изобретение №2254969 Механизм импульсной подачи сварочной проволоки/ Брунов О.Г., Федько В.Т., Крюков А.В. и др. Опуб. 27.06.2005. Бюл. №18. 7. Крюков А.В. Повышение эффективности механизированной сварки в СО2 за счет применения импульсной подачи электродной проволоки. Автореферат. – Барнаул, 2008, с. 15. Коротко об авторах Павлов Н.В. – инженер, Крюков А.В. – к.т.н., Зернин Е.А – к.т.н., Зеленковский А.А. – инженер, Юргинский технологический институт Томского политехнического университета, E-mail: yuti_sp@bk.ru. 317