7-40 В.А. Скачков, В.И. Иванов, Ю.И. Усенко, В.П. Грицай

реклама

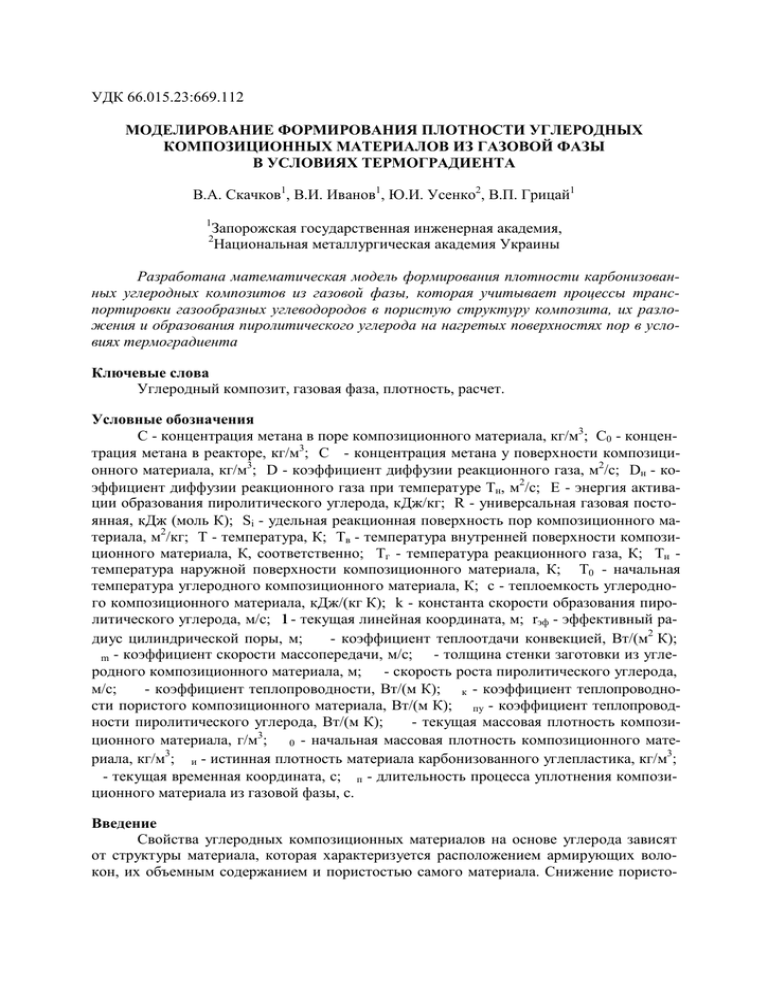

УДК 66.015.23:669.112 МОДЕЛИРОВАНИЕ ФОРМИРОВАНИЯ ПЛОТНОСТИ УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ ГАЗОВОЙ ФАЗЫ В УСЛОВИЯХ ТЕРМОГРАДИЕНТА В.А. Скачков1, В.И. Иванов1, Ю.И. Усенко2, В.П. Грицай1 1 Запорожская государственная инженерная академия, Национальная металлургическая академия Украины 2 Разработана математическая модель формирования плотности карбонизованных углеродных композитов из газовой фазы, которая учитывает процессы транспортировки газообразных углеводородов в пористую структуру композита, их разложения и образования пиролитического углерода на нагретых поверхностях пор в условиях термоградиента Ключевые слова Углеродный композит, газовая фаза, плотность, расчет. Условные обозначения С - концентрация метана в поре композиционного материала, кг/м3; С0 - концентрация метана в реакторе, кг/м3; С - концентрация метана у поверхности композиционного материала, кг/м3; D - коэффициент диффузии реакционного газа, м2/с; Dн - коэффициент диффузии реакционного газа при температуре Тн, м2/с; Е - энергия активации образования пиролитического углерода, кДж/кг; R - универсальная газовая постоянная, кДж (моль К); Si - удельная реакционная поверхность пор композиционного материала, м2/кг; T - температура, К; Тв - температура внутренней поверхности композиционного материала, К, соответственно; Тг - температура реакционного газа, К; Tн температура наружной поверхности композиционного материала, К; Т0 - начальная температура углеродного композиционного материала, К; с - теплоемкость углеродного композиционного материала, кДж/(кг К); k - константа скорости образования пиролитического углерода, м/с; l - текущая линейная координата, м; rэф - эффективный радиус цилиндрической поры, м; - коэффициент теплоотдачи конвекцией, Вт/(м2 К); - толщина стенки заготовки из углеm - коэффициент скорости массопередачи, м/с; родного композиционного материала, м; - скорость роста пиролитического углерода, м/с; - коэффициент теплопроводности, Вт/(м К); к - коэффициент теплопроводности пористого композиционного материала, Вт/(м К); пу - коэффициент теплопроводности пиролитического углерода, Вт/(м К); - текущая массовая плотность компози3 ционного материала, г/м ; 0 - начальная массовая плотность композиционного материала, кг/м3; и - истинная плотность материала карбонизованного углепластика, кг/м3; - текущая временная координата, с; п - длительность процесса уплотнения композиционного материала из газовой фазы, с. Введение Свойства углеродных композиционных материалов на основе углерода зависят от структуры материала, которая характеризуется расположением армирующих волокон, их объемным содержанием и пористостью самого материала. Снижение пористо- сти данных композиционных материалов достигается путем реализации процесса заполнения пористой структуры углеродом с применением методов жидко- или газофазного уплотнения. К числу газофазных методов относится газотермическое или термоградиентное уплотнение [1,2]. В работе [1] рассмотрен механизм термоградиентного уплотнения пористых материалов, а в работе [2] проведен общий анализ газофазных методов уплотнения. Актуальным является вопрос изменения плотности композиционного материала по толщине в условиях газофазного уплотнения. В работе [3] изучено формирования плотности углеродных композиционных материалов из газовой фазы в условиях изотермического нагрева. Однако изотермические методы применимы для уплотнения тонкостенных изделий при двухстороннем подводе реакционного газа. Для толстостенных изделий предпочтителен термоградиентный способ газофазного уплотнения, который характеризуется переменным полем температуры по толщине композиционного материала, обусловленным изменением коэффициентов теплопроводности пористого композиционного материала и пиролитического углерода, вызванным изменением пористой структуры. 1. Постановка задачи Рассматривается модель углеродного композиционного материала в виде пластины толщиной , которая имеет цилиндрические поры, перпендикулярные к поверхности, с эффективным радиусом rэф и пористостью . Поверхность с координатой l = 0 нагрета до температуры ТВ, а поверхность с координатой l = омывается реакционным газом с температурой Тг. Распределение температуры по толщине модельной среды описывается дифференциальным уравнением теплопроводности [4] T с . l (1) Для уравнения (1) выполняются краевые условия l ; T ll T ( 0, l) (T (2) н Tг ) ; (3) T0 . (4) В уравнении (1) не учтен сток теплоты, обусловленный прохождением экзотермических реакций разложения реакционных газов. Коэффициент теплопроводности композиционного материала, зависящий от изменения его пористости с учетом результатов работы [5], запишется в виде к 0 пу 1 0 . Уравнение (1) с учетом соотношения (5) имеет вид (5) с T 0 к l 2 2 l , (6) где к пу 1 . 0 При реализации термоградиентного метода уплотнения температура реакционного газа в объеме реактора значительно ниже порогового значения, характеризующего начало протекания гомогенных процессов [6]. Объем природного газа, диффундирующего в пористую структуру композиционного материала, достаточно мал, поэтому гомогенными процессами в отдельной поре также можно пренебречь. В этих условиях уравнение диффузии природного газа в пору с учетом его разложения на ее поверхности для рассматриваемого метода уплотнения можно представить как 2 1 D l C l 2 2k exp K exp ( ) C 0, (7) эф где K E ; R T н ,15 1 ; ln TВ ; Tн ,15 T D н . Tн Для уравнения (7) краевые условия можно записать в виде С l (8) Сп ; С l 0) D Сп ; C 0m l ( СП ) C (9) . (10) Изменение плотности по толщине углеродного композиционного материала описывается уравнением d C kS dl (11) i с граничным условием 0. l (12) Удельная реакционная поверхность пор определяется соотношением Si 2( и rэф ) . (13) и После подстановки выражения (13) в уравнение (11) получим d (2 dl rэф и ) C k . (14) и Система уравнений (6), (7) и (14) с краевыми условиями (2)…(4), (8)…(10) и (12) описывает процессы распределения температуры по толщине уплотняемого углеродного композиционного материала с учетом диффузии реакционного газа в пористую структуру материала и осаждение на стенках пор пиролитического углерода, который обуславливает снижение пористости и увеличение плотности данного материала. 2. Численное моделирование Решение предложенной системы дифференциальных уравнений, реализовано численными методами. Алгоритм расчета обеспечивает определение распределения температуры по толщине уплотняемого углеродного композиционного материала, изменения концентрации и скорости разложения реакционного газа по толщине стенки данного материала, а также изменения его плотности. 0 4 1,4 1,3 1,2 3 2 1,1 1 0 0 0,2 0,4 0,6 0,8 l/ Распределение плотности углеродного композиционного материала по толщине в процессе уплотнения в среде природного газа: 1 - 0,1 п; 2 - 0,3 п; 3 - 0,5 п; 4 - п Расчетные исследования проводили для природного газа, состоящего из 96,30% СН4; 0,50% С2Н6; 0,35% С3Н8; 0,05% С4Н10; 2,0% Н2; 0,80% N2. Температура внутренней стенки ТВ составляла 1100 0С, начальная плотность 0 карбонизованного углеродного материала - 1,09 г/см3. Результаты вычислений представлены на рисунке. 3. Обсуждение результатов Характерным является тот факт, что плотность уплотненного углеродного композиционного материала в центре заготовки на 3-4 % ниже, чем в области обеих поверхностей. Представленные на рисунке зависимости распределения плотности по толщине уплотненного композиционного материала соответствуют выводам работы [1]. Полученное решение позволяет задавать технологические параметры процесса уплотнения углеродных композиционных материалов из газовой фазы в условиях термоградиента. Результаты экспериментальных исследований процесса уплотнения карбонизованных композиционных материалов в среде природного газа подтвердили достаточную точность разработанной модели. Выводы Проведенное исследование подтверждает достоверность предложенной модели формирования плотности углеродных композиционных материалов из газовой фазы и ее применимость для количественной оценки распределения плотности материала по толщине стенки заготовки при ее уплотнении в условиях термоградиента. Литература 1. Гурин В.А., Гурин И.В., Фурсов С.Г. Исследование газофазного уплотнения пироуглеродом пористых сред методом радиально движущейся зоны пиролиза // Вопросы атомной науки и техники. 1999. Вып. 4 (76). С. 32-45. 2. Скачков В.А. Анализ методов газофазного уплотнения пористых углерод-углеродных композиционных материалов // Металлургия. Труды ЗГИА. Запорожье: РИО ЗГИА, 2003. Вып. 7. С. 70-77. 3. Скачков В.А., Иванов В.И., Карпенко А.В., Шаповалов Р.А. Формирование плотности углеродных композитов при изотермическом уплотнении из газовой фазы // Металлургия. Труды ЗГИА. Запорожье: ЗГИА, 2001. Вып. 4. С. 74-78. 4. Волков С.Д., Ставров В.П. Статистическая механика композитных материалов. Минск, БГУ, 1978. 206 с. 5. Лыков А.В. Тепломассообмен. М.: Энергия, 1972. 554 с. 6. Скачков В.А., Иванов В.И., Середич В.И. и др. Моделирование процесса разложения углеводородов в термохимических реакторах проточного типа // Известия Вузов. Черная металлургия. 1991. № 12. С. 33-35.