регулирование гранулометрического состава шихты порошковой проволо

реклама

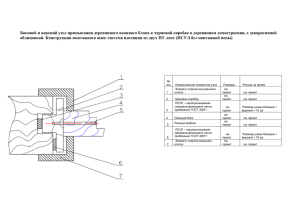

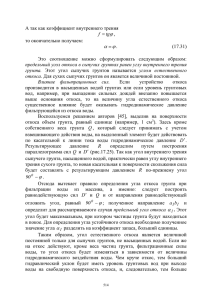

РЕГУЛИРОВАНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ШИХТЫ ПОРОШКОВОЙ ПРОВОЛОКИ И СНИЖЕНИЕ БРАКА ВЫПУСКАЕМОЙ ПРОДУКЦИИ Табатчиков П.А. (ФГАОУ ВПО «УрФУ», г. Екатеринбург, Россия) Порошковая проволока состоит из оболочки и шихты, представляющей собой многокомпонентную смесь порошков. Технология изготовления порошковой проволоки включает, в частности, два основных процесса: перемешивание шихты и последующий ее выпуск из бункера при заполнении внутреннего объема проволоки. На первом этапе необходимо получить однородную по химическому и гранулометрическому составам смесь, а на втором − не ухудшить ее качество за счет сегрегации и расслаивания или зависания и пульсаций. Качество порошковой проволоки определяется, при прочих равных условиях однородностью шихты, заполняющий ее внутренний объем. Состояние неоднородности шихты может быть достигнуто двумя путями: низким качеством перемешивания шихты, либо расслаиванием частиц компонентов качественно перемешанной шихты при энергетическом воздействии на нее в процессе хранения, транспортировки или переработки. Такими воздействиями могут выступать вибрация технологического оборудования, многократная пересыпка и т.п. Известны различные классификационные признаки, в той или иной степени отражающие физическую природу сыпучих материалов. В настоящее время имеются классификационные таблицы сыпучих материалов по гранулометрическому составу, объемной плотности, сыпучести, аэрируемости и способности образовывать устойчивые сводные структуры. В работе [1] принято разделение материалов на классы и группы. К классу несвязных отнесены материалы, силы сцепления между частицами которых меньше их веса. В этом случае частицы, если они обладают свободной потенциальной энергией и находятся в состоянии неустойчивого равновесия, способны перемещаться относительно друг друга под действием гравитационных сил. Несвязные материалы обладают сыпучестью, образуют насыпь под углом естественного откоса, способны к истечению через небольшие отверстия. В связных материалах силы сцепления значительно превосходят вес частиц. Относительное взаимное перемещение отдельных частиц в поле гравитационных сил в таком материале невозможно. Разрушение материала при достижении состояния предельного равновесия происходит по плоскостям сдвига между агрегатами. Связная среда образует вертикальные откосы, имеет склонность к свободообразованию, комкуется, проявляет адгезионные свойства. Связно-текучие материалы относятся к переходному классу. В зависимости от плотности укладки частиц они могут проявлять как свойства хорошо сыпучего, так и связного материала. К физико-механическим характеристикам сыпучего материала можно отнести гранулометрический состав, плотность, влажность, гигроскопичность, угол естественного откоса, твердость частиц, когезионные и адгезионные показатели, способность к вибрационному уплотнению, коэффициенты трения, сыпучесть, текучесть и др. Результаты измерений угла естественного откоса легко интерпретируются для практического приложения. Распространенность этой характеристики объясняется с одной стороны простотой и наглядностью измерений, с другой – комплексным характером этой величины. Угол естественного откоса связан одновременно с аутогезией, внутренним трением и плотностью частиц порошка. Он дает непосредственное представление о текучести порошка в состоянии свободной насыпки. Углом естественного откоса называют угол β, образуемый линией естественного откоса (отвала) сыпучего материала с горизонтальной плоскостью (рисунок 1). Величина угла естественного откоса зависит от сил трения, возникающих при перемещении частиц сыпучего материала относительно друг друга, и сил сцепления между ними [2]. Рис. 1 Конус сыпучего материала и его естественный угол откоса β Угол β определяет подвижность сыпучего материала, его необходимо учитывать при конструировании выпускных конических частей бункеров. Следует принимать угол наклона поверхностей к горизонту, по которым стекает сыпучий материал, превосходящим по величине его угол естественного откоса. Способность образовывать естественную насыпь – одно из характерных свойств сыпучих материалов. Угол β изменяется в широких пределах: от 25-35° для хорошо сыпучих до 60-70° и более для связных материалов 3]. Предложено большое число различных измерительных приспособлений и проведены исследования методического характера. Наиболее строго постоянство условий формирования порошкового конуса соблюдается при следующей методике [3]. Воронку опускают до касания с плоскостью. И засыпают в нее исследуемый материал. Затем воронку постепенно поднимают. Высыпающийся порошок образует конус. При такой методике скорость поступления частиц на откос порошкового тела минимальна. Расход порошка регулируется скоростью подъема воронки. Если сформированный порошковый конус имеет скругленную вершину, то необходимо экстраполировать образующую к вершине для определения высоты конуса. Обычно объем материала, необходимый для определения угла откоса, составляет в зависимости от вида порошка (50-100 см3). Точность определения для порошков с углами откоса не более 45-48º составляет около ±1º. Вычисляют угол β, измерив высоту и диаметр основания конуса. Угол естественного откоса служит одним из основных показателей подвижности материала. Наибольшая подвижность частиц сыпучего материала соответствует минимальному углу естественного откоса, по мере увеличения этого угла подвижность частиц уменьшается. Сыпучесть материала – один из основных факторов, влияющих на точность дозирования. Сыпучестью называют такое состояние материала, при котором между его частицами отсутствует сплошная материальная связь. Количественно сыпучесть определяют коэффициентом сыпучести m (подвижности), который характеризует способность составляющих сыпучий материал частиц к относительной подвижности [2]: m = (1 – sinβ)/( 1 + sinβ), (1) где β - угол естественного откоса. С увеличением значения m сыпучесть порошкового материала возрастает. При заполнении гранулометрическому емкости составу, материалом, наблюдается имеющим явление широкий сегрегации диапазон частиц по материала. Загруженный материал располагается в бункере конусообразно (под углом естественного откоса), причем крупные тяжелые фракции скатываются к стенкам бункера, а мелкие частицы сосредоточиваются в зоне канала истечения. Из отверстия бункера уходят преимущественно мелкие фракции. Поэтому материал, засыпаемый в бункер, отличается от выпускаемого из него фракционным составом. В случае заполнения емкости сыпучим материалом, который является смесью различных фракций, борьба с сегрегацией частиц является постоянной проблемой. Сегрегацию следует считать динамическим фактором, возникающим при свободном падении частиц [2,5]. Решающее значение в производстве качественной порошковой проволоки имеет процесс получения однородной по объему шихты. Перемешивание порошковых материалов, включающих различные компоненты, является одной из основных технологических операций подготовки шихты и должно обеспечивать однородность смеси по химическому и гранулометрическому составам. В работах И.К. Походни отмечается, что для получения наиболее однородного порошкового материала при перемешивании различных компонентов необходимо стремиться к тому, чтобы сыпучесть каждого из них была примерно одинаковая. Изменением гранулометрического состава порошков отдельных компонентов можно регулировать сыпучесть данного компонента, что определяется изменением угла естественного откоса β. Например, увеличивая количество мелкой фракции в порошковом материале, можно увеличить угол β и тем самым понизить сыпучесть компонента. Подобрав необходимый угол естественного откоса для каждого из компонентов шихты, можно обеспечить ее однородность по химическому и гранулометрическому составам. Если построить графики зависимости угла естественного откоса от номера сита, определяющего размер фракции компонентов шихты, то можно определить «рабочее поле», определяющее однородный состав шихты порошковой проволоки. Эта зависимость изображена на рисунке 2. На рисунке 2 обозначена область, в которой угол β изменяется в пределах 28–35° – «рабочая область» для данной шихты. Для хорошо сыпучих материалов угол естественного откоса изменяется в еще более широких пределах (25–35°) [1]. Хорошо сыпучими называют материалы, силы сцепления между частицами которых намного меньше сил трения [4]. Все компоненты данной шихты, попавшие в «рабочую область», хорошо сыпучи. Рис. 2 Зависимости угла естественного откоса от номера сита, определяющего размер фракции компонентов шихты Обобщая полученные результаты, нами предложено еще 2 состава шихты порошковой проволоки марки ПП-СП-10 с различным гранулометрическим составом компонентов для их исследования на склонность к сепарации. Состав № 1 изготовлен из компонентов шихты, имеющих исходную грануляцию, то есть соответствуют технологической инструкции ТИ ММК-МЕТИЗ ПП1-2006. Углы естественного откоса β лежат в интервале 30,01-44,33 градуса, а коэффициент сыпучести m принимает значение от 0,18 до 0,33. Состав № 2 получен за счет ограничения содержания крупных и мелких фракций компонентов. Их гранулометрический состав подобран таким образом, чтобы углы естественного откоса β для большинства компонентов не превышали 35°, а коэффициент сыпучести m был не ниже 0,24. Состав № 3 получен за счет отсеивания пылевых фракций и подбора определенного количества остальных фракций. Угол естественного откоса β этих компонентов практически не превышает 35°, а коэффициент сыпучести m не принимает значений ниже 0,26. Значения расчетного угла естественного откоса β приведены в таблице 1. Таблица 1 Результаты расчета угла β и коэффициента сыпучести m Состав шихты Исходный Состав Состав (№1) №2 №3 Расчетный угол естественного откоса β, град 35,93 34,33 33,28 Коэффициент сыпучести m, ед. 0,26 0,28 0,29 Из таблицы 1 видно, наименьший угол естественного откоса и наибольшую сыпучесть имеет шихта состава № 3, шихта состава № 2 занимает среднее положение. Состав № 3 обладает лучшими показателями, но его изготовление трудоемко, так как технологически полностью исключить крупную и пылевую фракции практически невозможно. Состав № 2 оптимален по критериям сыпучести и трудоемкости изготовления. Существующие операции контроля качества продукции (по коэффициенту заполнения и массе отрезка проволоки определенной длины) не чувствительны к неоднородностям шихты по длине проволоки, а значит, допускают брак в виде дефектов сварных соединений при производстве сварных конструкций. Оптимизация гранулометрического состава по критерию сыпучести позволит снизить брак выпускаемой продукции, а значит и дефекты при производстве сварных конструкций. Список литературы 1. Каталымов, А.В., Любартович, В.А. Дозирование сыпучих и вязких материалов/ А.В. Каталымов − Л.: Химия, 1990. – 240 с. 2. Рогинский, Г.А. Дозирование сыпучих материалов/ Г.А. Рогинский − М.: Химия, 1978. – 176 с. 3. Андрианов, Е.И. Методы определения структурно-механических характеристик порошкообразных материалов/ Е.И. Андрианов − М.: Химия, 1978. – 176 с. 4. Зимон А.Д., Андрианов Е.И. Аутогезия сыпучих материалов/ А.Д. Зимон − М: Металлургия, 1978 − 288 с. 5. Дженике, Э.В. Складирование и выпуск сыпучих материалов: Пер. с англ. /Под ред. М.И. Агошкова − М: Мир, 1968 − 164 с.