Типы производства – это комплексная характеристика

реклама

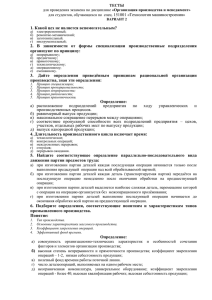

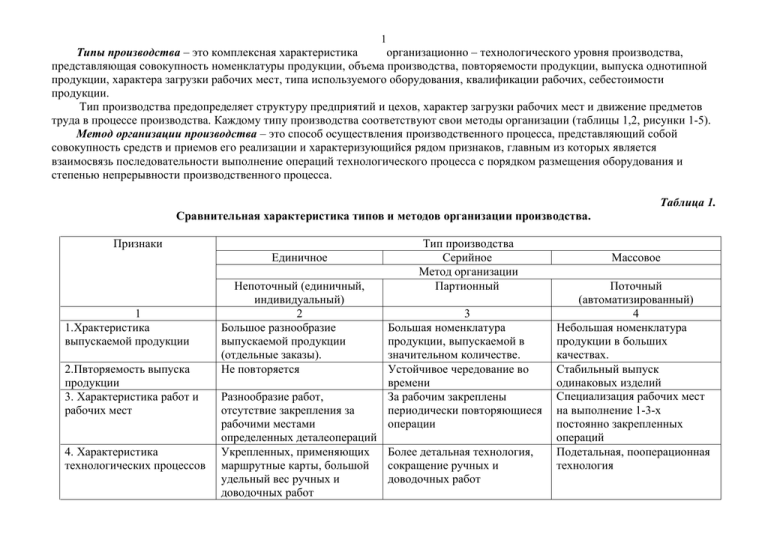

1 Типы производства – это комплексная характеристика организационно – технологического уровня производства, представляющая совокупность номенклатуры продукции, объема производства, повторяемости продукции, выпуска однотипной продукции, характера загрузки рабочих мест, типа используемого оборудования, квалификации рабочих, себестоимости продукции. Тип производства предопределяет структуру предприятий и цехов, характер загрузки рабочих мест и движение предметов труда в процессе производства. Каждому типу производства соответствуют свои методы организации (таблицы 1,2, рисунки 1-5). Метод организации производства – это способ осуществления производственного процесса, представляющий собой совокупность средств и приемов его реализации и характеризующийся рядом признаков, главным из которых является взаимосвязь последовательности выполнение операций технологического процесса с порядком размещения оборудования и степенью непрерывности производственного процесса. Таблица 1. Сравнительная характеристика типов и методов организации производства. Признаки Единичное 1 1.Храктеристика выпускаемой продукции 2.Пвторяемость выпуска продукции 3. Характеристика работ и рабочих мест 4. Характеристика технологических процессов Непоточный (единичный, индивидуальный) 2 Большое разнообразие выпускаемой продукции (отдельные заказы). Не повторяется Тип производства Серийное Метод организации Партионный 3 Большая номенклатура продукции, выпускаемой в значительном количестве. Устойчивое чередование во времени За рабочим закреплены периодически повторяющиеся операции Разнообразие работ, отсутствие закрепления за рабочими местами определенных деталеопераций Укрепленных, применяющих Более детальная технология, маршрутные карты, большой сокращение ручных и удельный вес ручных и доводочных работ доводочных работ Массовое Поточный (автоматизированный) 4 Небольшая номенклатура продукции в больших качествах. Стабильный выпуск одинаковых изделий Специализация рабочих мест на выполнение 1-3-х постоянно закрепленных операций Подетальная, пооперационная технология 2 5.Характеристика оборудования 6.Характеристика деталей Универсальная (для широкого перечня деталей) Оригинальное 7.Харктеристика производственного цикла 8.Квалификация рабочих Большая длительность 9.Характеристика производительности труда 10.Вид движения предметов труда по операциям 11.Себестоимость единицы продукции 12.Соответствие запросам потребителя Наряду с универсальным – специализированным Увеличение удельного веса стандартных деталей Сокращение длительности Специализированное оборудование и оснастка Унифицированные взаимозаменяемые детали Длительность минимальная Высокая, рабочие – универсалы Низкая Средняя Низкая (средняя) Средняя Высокая Низкая Средняя Высокая Высокая Средняя Низкая Высокое Среднее Низкое Рис.1. Признаки непоточного производства. 3 Запуск в производство изделий партиями Обработка одновременно продукции нескольких наименований Закрепление за рабочим местом выполнения нескольких операций Признаки партионного производства Широкое применение универсального оборудования, наряду со специализированным Использование кадров средней (высокой) квалификации, широкой специализации Рис. 2. Признаки партионного производства. Преимущественное расположение оборудования по группам однотипных станков Разделение производственного процесса на отдельные операции и длительное их закрепление за определенным рабочим местом Признаки поточного производства Специализация каждого рабочего места на выполнении определенной операции с постоянным закреплением количества технологически сходных предметов труда Согласование и ритмичное выполнение всех операций на основе единичного расчетного такта (ритма) поточной линии Размещение рабочих мест в строгом соответствии с последовательностью технологического процесса Рис. 3. Признаки поточного производства. Передача обрабатываемых деталей с операции на операцию с минимальным перерывом и при помощи специальных транспортных устройств 4 Таблица 7. Классификация поточных линий. Признаки классификации 1.Номенклатура изготовляемых изделий 2.организация транспортировки предметов труда от операции к операции 3.Уровень непрерывности процесса 4.Уровень механизации и автоматизации 5.Условие наладки оборудования 6.Характер ритма 7.Размещение линии в пространстве 8.Характер перемещения изделий и рабочих 9.Оснащение транспортными средствами Характеристика видов поточных линий Многопредметные Однопредметные Пачками Поштучно Прерывно – поточное Немеханизированные Механизированные Непрерывно Непрерывно – поточное Автоматизированные С переналадкой Без переналадки Со свободным ритмом С полусвободным ритмом С регламентированным ритмом Прямые Замкнутые Неподвижный объект Подвижный объект Комбинация перехода рабочих и перемещение объекта Периодического действия Непрерывного действия 5 Рис. 4. Схема поточной линии. V Готовая продукция сырье В A ,Б l L=n*1 А, Б, В, Г – группы оборудования или рабочие места, м; l – Шаг поточной линии, м; L – Длина поточной линии, м; V – Скорость движения конвейера, м/мин. Г 6 Внедрение полуавтоматических и автоматических станков Создание комплексных систем машин с автоматизацией всех звеньев производственного процесса Основные направление и признаки автоматизации производства Конструирование и производство промышленных роботов, выполняющих в производственном процессе функции, подобные человеку. Развитие компьютеризации, гибких производственных систем, компьютерно – интегрированных производств Рис.5. Основные направления и признаки автоматизированного производства Коэффициент серийности производства определяется по формуле Кс = Nd Pob где Кс – коэффициент серийности производства; Nd – общие число деталеопераций в цехе; Pob – число единиц оборудования, действующих в цехе. Расчет показателей серийности и эффективности организации производства производится с использованием следующей информации: Единичной kc>40 ед.; Мелкосерийное kc=20-40 ед.; Серийность Среднесерийное kc=5-20 ед.; Крупносерийное kc=3-5 ед.; Массовое kc=1 ед.; Фактическая производительность поточной линии рассчитывается по следующей формуле: Пф = ПВ Т где ПФ – фактическая производительность поточной линии, шт.; ПВ – программа выпуска продукции, ед.; Т – основное и вспомогательное время обработки изделия, ч. Такт поточной линии определяется следующим образом: r= Фд N где r – такт поточной линии, мин; Фд – действительный фонд времени работы поточной линии за вычетом регламентированных перерывов, мин; N – Программа выпуска изделий в натуральном выражении за это же времени, шт. 7 Темп поточной линии в единицу времени r¢ = 1 ¸ r рассчитывается где r ¢ - такт поточной линии, шт./мин; r – такт поточной линии; l – за единицу принимается 1 ч (60 мин). Общая длина поточной линии определяется L = l ×n по по формуле следующей формуле: где L – общая длина поточной линии, м; l – Величина шага, м; n – Число рабочих мест на линии. Скорость движения поточной линии определяется следующим образом: V = l r где V – скорость движения поточной линии, м/мин. Длительность цикла поточной линии определяется по формуле где Тц – длительность цикла поточной линии, мин. Tц = r × n