Эксперименты по технологии отливок для дизайна ювелирных

реклама

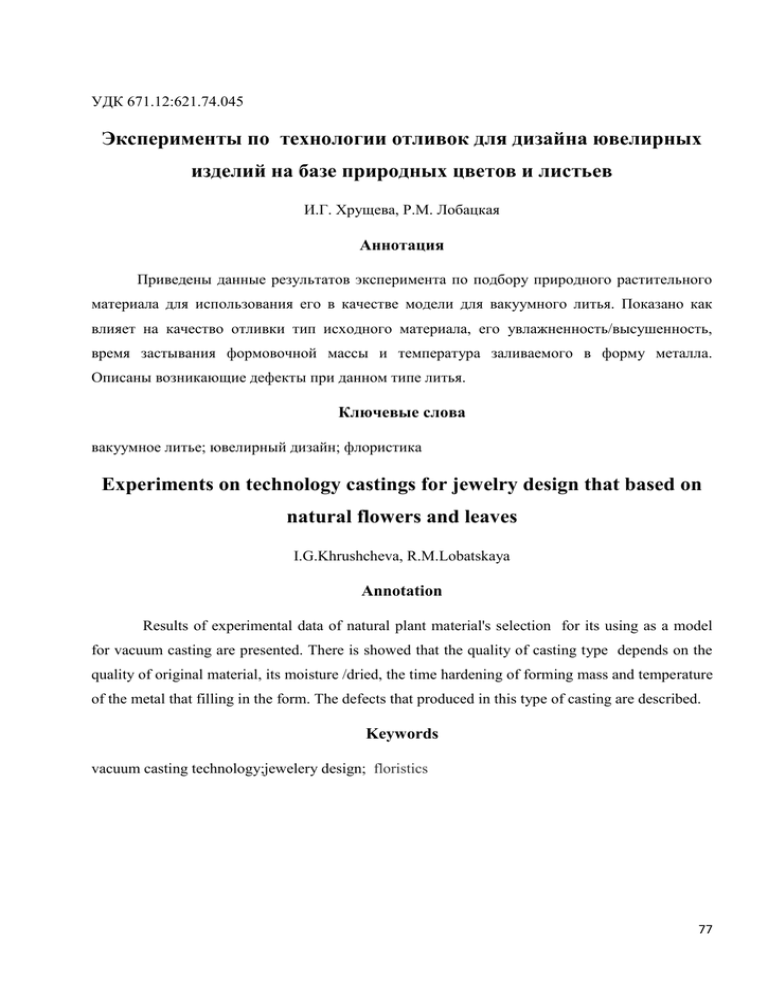

УДК 671.12:621.74.045 Эксперименты по технологии отливок для дизайна ювелирных изделий на базе природных цветов и листьев И.Г. Хрущева, Р.М. Лобацкая Аннотация Приведены данные результатов эксперимента по подбору природного растительного материала для использования его в качестве модели для вакуумного литья. Показано как влияет на качество отливки тип исходного материала, его увлажненность/высушенность, время застывания формовочной массы и температура заливаемого в форму металла. Описаны возникающие дефекты при данном типе литья. Ключевые слова вакуумное литье; ювелирный дизайн; флористика Experiments on technology castings for jewelry design that based on natural flowers and leaves I.G.Khrushcheva, R.M.Lobatskaya Annotation Results of experimental data of natural plant material's selection for its using as a model for vacuum casting are presented. There is showed that the quality of casting type depends on the quality of original material, its moisture /dried, the time hardening of forming mass and temperature of the metal that filling in the form. The defects that produced in this type of casting are described. Keywords vacuum casting technology; jewelery design; floristics 77 Предпосылки постановки эксперимента Цветочные орнаменты – популярный мотив ювелирных изделий со времен античности до наших дней. Воссоздать форму цветов или листьев можно различными способами, используя широкий спектр материалов. В изготовлении чаще всего используются следующие технологии: ковка, ганутель, керамическая флористика, резьба по камню, эмалирование, литье по восковым моделям. Каждая из перечисленных технологий позволяет добиться особых эстетических эффектов, но при этом обладает и рядом недостатков. Так, ковка позволяет при стилизации растительных мотивов добиваться в процессе формообразования эффекта уникальности, самобытности посредством нарочитой «грубости» и «мятости» изделий. При использовании этой технологии, в сравнении с литьем, металл обретает более высокие механические свойства, но процесс изготовления изделий отнимает много времени и усилий. Ганутель является эксклюзивным мальтийским рукоделием, в основу которого положен принцип кругового расположения проволочек, предварительно скрученных с красивой нитью, за счет чего получаются изящные, очень легкие на вес, блестящие цветы. Так же цветы можно изготовить из полимерной глины, из камня, используя различные технологии, вырезая их из воска для последующей отливки в металле, дополняя их фактуру и цвет различными эмалями. Перечисленный ряд ювелирных технологий позволяет создавать оригинальные ювелирные изделия, но тем не менее мастера пытаются найти методы которые позволяют сохранить неповторимость творений природы в ювелирном материале. Одна из наиболее распространенных технологий – гальванопластика, открывающая возможности сохранять природную основу — растения и цветы (флористика), покрывая их слоем металла за счет электролитического осаждения из водного раствора солей [2,4]. На Гаити широко используют технологию гальванопластики, при которой нежнейшие цветы орхидей покрывают тонким слоем золота, сохраняя их естественные окраски и формы. В Таиланде те же цветы орхидей покрывают специальными смолами, также сохраняя природную форму, цвет и структуру живого цветка, который «запаковывается» в полимер [5]. В результате изучения описанных технологий появилась идея воссоздания формы цветка в металле путем литья, используя в качестве основы не восковую, а природную модель. Идея базировалась на предположении, что эта, широко распространенная в ювелирном производстве технология, позволит создавать тонкие и легкие части ювелирных изделий со множеством мельчайших деталей при сохранении природных растительных 78 форм и их специфических особенностей, всякий раз придавая неповторимость изделиям мелкосерийного производства. Поиски литературы по технологиям литья с использованием природных моделей, показали чрезвычайную ограниченность опубликованных данных. близкой к задуманной авторами методикой пользуется На сегодняшний день американский дизайнер Майкл Мишо. Его «растительная бижутерия» выполнена из бронзы, серебра 925-й пробы или золота, а также натуральных камней, жемчуга и кораллов. Майкл Мишо, согласно упоминаниям в каталогах выставок, создает свои украшения с помощью использования усовершенствованного, почти забытого метода «бросания в воск». Ювелирные украшения с деталями из природных элементов выполненных по данной технологии выставляются в Национальной Галерее Искусства в Вашингтоне, а так же в Лондоне, в Музее Современного Искусства, и других галереях Европы. Более подробной информации о производстве подобных изделий найти не удалось. Нет данных о том, как природный материал должен быть подготовлен к отливке, каково его предпочтительное состояние (степень высушенности/увлажненности) для получения наилучшего результата, стоит ли использовать стандартные технологии литейного производства или же нужно что-то в них предварительно изменить. Эти и многие другие возникшие вопросы привели к необходимости проведения ряда экспериментов. Первый эксперимент, рассмотрению которого посвящена данная статья, был посвящен изучению и подбору состояния материала для отливок. Подготовка и проведение эксперимента Известно и широко освещено в литературе множество разновидностей литья – это литье в песчаные, в стержневые, в оболочковые формы, в кокиль, литье по выплавляемым моделям, центробежное, вакуумное и многие другие. Из множества литейных возможностей для проведения эксперимента по созданию ювелирного украшения с использованием природной флористической модели нами, исходя из специфики растительного материала, было выбрано вакуумное литье по выжигаемым моделям. Другим аргументом явилось то, что вакуумное литье представляет собой один из наиболее прогрессивных методов в ювелирном деле, позволяющим сокращать потерю драгоценных металлов, ускорить и упростить сам процесс изготовления изделий. Этот достаточно широко распространенный метод литья основан на использовании пониженного давления, за счет 79 которого сквозь пористую формовочную смесь расплавленный металл втягивается в литейную полость [6]. Сам эксперимент состоял из нескольких этапов: сбор и подготовка растительного материала; формирование литниковой системы; заливка модели формовочной массой; сушка опоки на открытом воздухе; прокаливание опоки в муфельной печи; и, собственно, заливка расплавленного металла в форму. На первом этапе собрался природный материал, наиболее подходящий для использования в качестве моделей для литья. Критериями отбора служили: небольшие размеры цветов; их относительно высокая прочность и плотность, позволяющая без деформации выдержать наносимое на них покрытие; отчетливая узнаваемость отдельных частей растения; природная уникальность фактуры и формы. Для использования в эксперименте часть собранных растений была заформована непосредственно после сбора в свежем виде, другая часть высушена в разной степени. Перед тем как крепить литники, модель для литья проходила необходимую подготовку. Прежде всего каждая модель утолщалась с внутренней стороны материалом, способным впоследствии выгореть. Для этой операции в целом может использоваться воск, аэрозольный лак или краска. В данном эксперименте в качестве армирующего материала использовался воск, который наносился на растение в расплавленном состоянии с помощью термошпателя слоем толщиной около 1 мм. Затем к обработанным листьям прикреплялись литники и готовая модель установливалась на литниковой основе. Между моделью и стенками опоки, а так же до резинового основания выдерживалось достаточное пространство, составляющее около 7 мм по краям и 12 мм от верха модели до верха формовочной смеси. Следующий этап эксперимента соответствовал традиционному способу литья и был связан с изготовлением формы. Сухая формомасса смешивалась с водой до образования так называемого шликера, густота которого доводилась до средней густотой сметаны, и заливалась в опоку. Чтобы удалить пузырьки воздуха, затворенная формовочная смесь помещалась под купол и вокруг нее создавался вакуум. Для улучшения эффекта однородности смеси вакуумирование проводилось на вибрационном столике. На этом этапе важнейшее значение имеет учет времени, потраченного на работу с формовочной смесью. Наиболее хорошего результата можно добиться, если этот процесс 80 занимает 9,5 минут, плюс-минус 30 секунд. Когда уходило времени больше указанного, формовочная смесь начинала затвердевать (схватываться) раньше, чем была способна полностью окутать модель, что в большинстве случаев приводило к возникновению заливов из-за мелких трещин и разрывов, появляющихся в форме. В тех случаях, когда времени тратилось меньше, чем требуется, формовочная смесь нередко отделялась от воды, которая поднимаясь вверх, оставляла на поверхности отливки вытянутые следы в виде приподнятых ручейков. Распределение времени на каждую из операций, связанных с вакуумированием опоки показано в таблице 1. Таблица 1 Время, затрачиваемое на операции с формовочной смесью (минуты) Перемешивание Вакуумирование формомассы и воды чаши с формомассой 3,5 2,5 Заливка Вакуумирование Вибрация опоки опоки опоки 1,0 1,5 1,0 После вакуумирования заформованная опока высушивалась и прокаливалась. В ходе эксперимента время на высушивание варьировалось от 3 до 20 часов на открытом воздухе, после чего опока ставилась на решетку в муфельной печи воронкой вниз. Температура в печи постепенно поднималась до отметки 720°С и держалась на этой отметке до тех пор, пока весь воск не вытекал и остатки модели не прогорали. Режим обжига представляет собой постепенное повышение температуры в печи: первый час – 200°С, в это время воск расплавляется и вытекает через отверстие в опоке; второй час – 380°С, остатки воска и модели начинают прогорать; с третьего по пятый час – температура поднимается до 720°С, в это время остатки модели, сажа и пары воска удаляются из формы в виде углекислого газа, а опоке придаются огнеупорные свойства. После выжигания температура сбрасывалась до 680°С и оставалась такой, пока все опоки не были вынуты из печи. Далее следовал этап заливки металла в форму. Для этого неостывшая опока плотно вставлялась, воронкой вверх, в отверстие с подведенным снизу шлангом воздушного насоса. Металл плавился в плавильной печи до температуры 975°С и заливался в форму. При более низкой температуре металл затвердевает на воздухе и в форму не проливается. Когда 81 опока немного остывала, ее погружали в холодную воду для того чтобы формомасса растрескалась при перепаде температур и отстала от металла. Остатки формомассы удалялись при помещении отливки в ультразвуковую ванну. Последний этап также мало отличался от традиционных технологий. На этом этапе производилась запиловка мест подвода литников и осуществлялись финишные операции, такие как шлифовка и полировка. Затем отливка отбеливалась в 10 % растворе соляной кислоты и на шлиф-машине при помощи различных полировальных паст получившемуся при отливке изделию придавался эстетичный вид. Обсуждение результатов эксперимента В ходе эксперимента было выполнено 9 моделей из разных типов флористического материала. Для нахождения лучших параметров литья по природным моделям варьировалась температура заливаемого в форму сплава, время застывания формомассы, а так же тип исходного материала и его состояние. Температура, время и режим обжига опоки в муфельной печи не менялись и соответствовали технологии вакуумного литья по выплавляемым моделям. Мы посчитали возможным на этом этапе эксперимента применить их выжигаемым моделям, хотя для технологии литья по в следующих экспериментах планируется затронуть так же и режим обжига. Как показали данные эксперимента, варьирование времени застывания опоки от трех – четырех до двадцати часов на результат не влияет. За меньший промежуток времени опока не успевает высохнуть до необходимого состояния (формовочная смесь не успевает затвердеть), а в большем количестве часов нет необходимости. Металл, заливаемый в форму, был всегда одинаков – серебро 925 пробы. Этот сплав является сравнительно недорогим из ряда драгоценных металлов, прост в обработке и по своим свойствам хорошо подходит для литья ювелирных изделий. В ходе эксперимента варьировалась температура заливаемого сплава. Изменение температур показало, что при 1000°С - 975°С металл хорошо проливается во все тонкие части модели, при более низких температурах этот процесс затрудняется и при 800°С металл заполняет только литники. Использованный природный материал в качестве модели для литья находился в двух разных состояниях: в сыром и сухом виде. Высушивание проводилось в течении месяца. 82 Цветы и листья помещались между двумя плотно прижатыми пластинами влаговпитывающей плотной бумаги. Сравнение использованного материала показало, что при отливке по сырой модели полностью сохраняется форма живого растения со всеми его природными особенностями: рельефной поверхностью, загибами, неровностями. В то же время, отливка по сухой модели имеет почти ровную плоскую форму, рельеф заметно снижен , индивидуальные особенности снивелированы. Покрытие наносилось, насколько было возможно при ручной проработке, одинаковой толщины, составлявшей около 1 мм. На сухих цветах и листьях покрытие получилось заметно более тонким и одновременно более хрупким, чем на сырых. Тип растения не сильно влиял на результат эксперимента. Очень тонкие веточки, соединяющие мелкие части листа в один, сложно обрабатывать воском, вследствие чего они плохо проливаются и при финишных операциях обретают излишнюю ломкость. Дефекты проявлялись соразмерно объему и толщине природной модели. У большого листа с толстым стеблем наблюдаются множественные трещины и сквозные отверстия, а так же отсутствует значительная часть отливки. Подобные дефекты получаются, как показал анализ результатов, за счет не полностью прогоревшей модели и, следовательно, остатков золы в форме. Главным из выявленных в результате эксперимента дефектом при литье по природным моделям является нарушение сплошности отливки. Среди полученных изделий обнаружены следующие типы дефектов: трещины различных размеров, поры и мелкие сквозные отверстия, не пролитые тонкие острые края растений, не пролитые части растений. Типы дефектов показаны на рисунке 1. 83 Рисунок 1. Типы дефектов, появившихся в ходе эксперимента по подбору материала для отливок деталей ювелирных украшений с элементами флористики. Исходный материал и его состояние на момент эксперимента: а) лист войлочной вишни, «сухой»; б) лист клубники, «сырой»; в) лист лобазника, «сырой» (вставка из чароитового кабошона); г) лист костяники, «сухой»; д) лист полыни, «сухой»; е) лист лапчатки гусиной, «сухой». 84 По результатам проведенного эксперимента можно сделать следующие выводы: 1. При литье по природным моделям стоит обратить внимание на разницу получаемых отливок при использовании в качестве модели для литья «сырых» и «сухих» растений. Из «сухих» получаются более тонкие и гибкие детали, но в то же время и более отдаленные по форме и фактуре от исходного вида растения. Свежесорванные листья, еще не успевшие завянуть, сохраняют после отливки свою привлекательность и «живость». 2. Дефекты, полученные в ходе эксперимента и связанные с недостаточно отработанной технологией, можно использовать в качестве элемента дизайна будущего ювелирного украшения. Например, небольшие сквозные отверстия и трещины в готовом изделии подчеркивают его природное происхождение и придают изделию некоторую «небрежность», которая обычно свойственна натуральным растениям. 3. Очень крупные дефекты, такие как отсутствие части отливки, гораздо проще замаскировать в изделии, чем множество мелких. Так, с помощью различных компонентов дизайна, например, вставкой из цветного ювелирного камня, можно закрыть хорошо видимый дефект , как это сделано на рисунке 1в, что всякий раз будет придавать изделию индивидуальный облик, поскольку дефекты не повторяются по форме и размерам. 4. Проведенный эксперимент является лишь первым пробным шагом на пути отработки новой технологии получения ювелирных изделий по природным флористическим моделям, который дал ряд обнадеживающих результатов, позволяющих положительно оценить его перспективы, расширить и углубить задачи экспериментальных исследований для совершенствования предлагаемой технологии. Библиографический список 1. Бреполь, Э. Теория и практика ювелирного дела [Текст] / Э. Бреполь. - С-Пб.: Соло. 2000. – 528с. 2. Зубрилина, С.Н. Справочник по ювелирному делу [Текст] / С.Н. Зубрилина. – Изд. 3-е. – Ростов н/Д: Феникс, 2006. – 347 с.: ил. 3. Калленберг, Л. Моделирование из воска для ювелиров и скульпторов [Текст] / Л.Калленберг; пер. с англ. – Омск: Издательский Дом «Дедал-Пресс», 2006. – 256 с.: ил. 85 4. Мак Крайт, Т. Полное руководство по обработке металлов для ювелиров. Иллюстрированный справочник [Текст]/ Тим МакКрайт; пер. с англ. – Омск: Издательский Дом «Дедал-Пресс», 2006. – 206с., с ил., 90 – 108 с. 5. Хрущева И.Г., Лобацкая Р.М. Технологии литья в изготовлении ювелирных украшений с элементами флористики//Материалы XI Всероссийской конференции с международным участием,16-20 мая 2011 — Архангельск, «Северный (Арктический) Федеральный университет С(А)ФУ», 2011 — с. 209—211. 6. Мак Крайт, Т. Практическое литье. Руководство для мастерской [Текст] / Тим Мак Крайт; пер. с англ. – Перераб. изд. – Омск: Издательский Дом «Дедал-Пресс», 2005. – 164 с.: ил. 86 Сведения об авторах Хрущева Ирина Геннадьевна Место работы: НИ ИрГТУ (Национальный исследовательский Иркутский государственный технический университет) Должность: аспирант кафедры геммологии E-mail: xi05@mail.ru Рабочий адрес: 664074, г.Иркутск, ул.Лермонтова, 83, НИ ИрГТУ, Телефон: (3952)40-52-33 Лобацкая Раиса Моисеевна Место работы: НИ ИрГТУ (Национальный исследовательский Иркутский государственный технический университет) Должность: заведующий кафедрой геммологии Ученое звание, степень: доктор геолого-минералогических наук, профессор E-mail: lobatskaya@gmail.com Рабочий адрес: 664074, г.Иркутск, ул.Лермонтова, 83, НИ ИрГТУ, Телефон: (3952)40-52-33 87