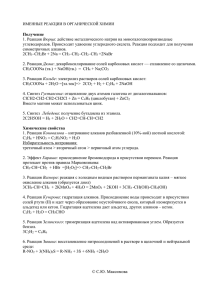

"Электронное издание "Химия диэлектриков"

реклама