ОглаВление

реклама

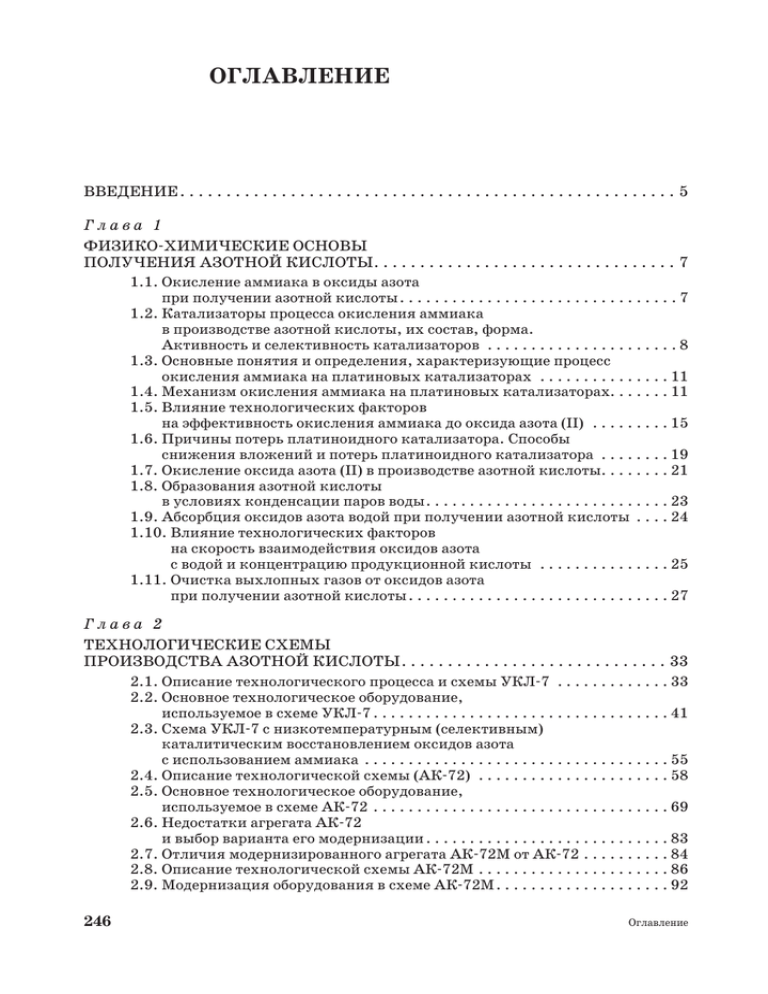

ОглаВление ВВЕДЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 Глава 1 ФИЗИКО­ХИМИЧЕСКИЕ ОСНОВы ПОЛУЧЕНИЯ АЗОТНОй КИСЛОТы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 1.1. Окисление аммиака в оксиды азота при получении азотной кислоты . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 1.2. Катализаторы процесса окисления аммиака в производстве азотной кислоты, их состав, форма. Активность и селективность катализаторов . . . . . . . . . . . . . . . . . . . . . . 8 1.3. Основные понятия и определения, характеризующие процесс окисления аммиака на платиновых катализаторах . . . . . . . . . . . . . . . 11 1.4. Механизм окисления аммиака на платиновых катализаторах. . . . . . . 11 1.5. Влияние технологических факторов на эффективность окисления аммиака до оксида азота (II) . . . . . . . . . 15 1.6. Причины потерь платиноидного катализатора. Способы снижения вложений и потерь платиноидного катализатора . . . . . . . . 19 1.7. Окисление оксида азота (II) в производстве азотной кислоты. . . . . . . . 21 1.8. Образования азотной кислоты в условиях конденсации паров воды . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23 1.9. Абсорбция оксидов азота водой при получении азотной кислоты . . . . 24 1.10. Влияние технологических факторов на скорость взаимодействия оксидов азота с водой и концентрацию продукционной кислоты . . . . . . . . . . . . . . . 25 1.11. Очистка выхлопных газов от оксидов азота при получении азотной кислоты . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 Глава 2 ТЕХНОЛОГИЧЕСКИЕ СХЕМы ПРОИЗВОДСТВА АЗОТНОй КИСЛОТы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33 2.1. Описание технологического процесса и схемы УКЛ­7 . . . . . . . . . . . . . 33 2.2. Основное технологическое оборудование, используемое в схеме УКЛ­7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41 2.3. Схема УКЛ­7 с низкотемпературным (селективным) каталитическим восстановлением оксидов азота с использованием аммиака . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55 2.4. Описание технологической схемы (АК­72) . . . . . . . . . . . . . . . . . . . . . . 58 2.5. Основное технологическое оборудование, используемое в схеме АК­72 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69 2.6. Недостатки агрегата АК­72 и выбор варианта его модернизации . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83 2.7. Отличия модернизированного агрегата АК­72М от АК­72 . . . . . . . . . . 84 2.8. Описание технологической схемы АК­72М . . . . . . . . . . . . . . . . . . . . . . 86 2.9. Модернизация оборудования в схеме АК­72М . . . . . . . . . . . . . . . . . . . . 92 246 Оглавление Глава 3 РАСЧЕТы МАТЕРИАЛьНыХ И ТЕПЛОВыХ БАЛАНСОВ ОСНОВНыХ СТАДИй ПОЛУЧЕНИЯ АЗОТНОй КИСЛОТы ПО СХЕМЕ УКЛ­7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97 3.1. Материальный и тепловой балансы процесса окисления аммиака кислородом воздуха . . . . . . . . . . . . . . . . 97 3.2. Материальный и тепловой расчеты котла­утилизатора . . . . . . . . . . . 114 3.3. Материальный и тепловой расчеты окислителя . . . . . . . . . . . . . . . . . 125 3.4. Материальный и тепловой расчеты подогревателя воздуха . . . . . . . . 131 3.5. Материальный и тепловой расчеты подогревателя хвостовых газов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144 3.6. Материальный и тепловой расчеты холодильника­конденсатора . . . 153 3.7. Материальный и тепловой расчеты абсорбционной колонны . . . . . . . 165 3.8. Материальный и тепловой расчеты высокотемпературной каталитической очистки хвостовых газов . . . . . . . . . . . . . . . . . . . . . . 186 3.8.1. Расчеты камеры сгорания реактора . . . . . . . . . . . . . . . . . . . . . . 186 3.8.2. Расчет реактора каталитической очистки . . . . . . . . . . . . . . . . . 198 Глава 4 СОВЕРШЕНСТВОВАНИЕ ПРОИЗВОДСТВА АЗОТНОй КИСЛОТы . . . . . 207 4.1. Катализаторные сетки для окисления аммиака . . . . . . . . . . . . . . . . . 207 4.2. Двухступенчатая система окисления аммиака в производстве азотной кислоты . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 215 4.3. Снижение выбросов оксида азота (I) на установках по производству азотной кислоты . . . . . . . . . . . . . . . . 218 4.4. Гетерогенное окисление молекулярного азота нитрозных газов . . . . 220 КОНТРОЛьНыЕ ЗАДАНИЯ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 225 ПРИЛОЖЕНИЯ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 234 СПИСОК ЛИТЕРАТУРы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 243 Оглавление 247 ВВедение Области применения азотной кислоты весьма разнообраз­ ны. Бóльшая часть ее расходуется на производство азотных и комплексных минеральных удобрений и разнообразных нитратов. Кроме того, она потреб­ ляется производством красителей, органическим синтезом и цветной метал­ лургией. На предприятиях по производству минеральных удобрений связанный азот получают в виде аммиака. Начальной стадией этого процесса является паровая конверсия метана на никелевых катализаторах: СН4 + Н2О = СО + 3Н2. Далее СО подвергается паровой конверсии на железохромовых и медьсо­ держащих катализаторах: СО + Н2О = СО2 + Н2. При взаимодействии водорода с азотом воздуха образуется аммиак: 3Н2 + N2 = 2NH3. При каталитическом окислении аммиака кислородом воздуха: 4NH3 + 5О2 = 4NO + 6H2O с последующим гомогенным окислением монооксида азота: NO + 0,5O2 = NO2 и абсорбцией диоксида азота водой: 3NO2 + H2O = 2HNO3 + NO получают азотную кислоту. С использованием азотной кислоты производят как простые азотные удо­ брения (аммиачная селитра): NH3 + HNO3 = NH4NO3, Введение 5 так и комплексные. Например, путем азотнокислотного разложения апатита: Са5(РО4)3F + 10хНNО3 → 5Са(NО3)2 + 3Н3РО4 + хНNО3 + НF с последующей корректировкой состава азотнокислотной вытяжки, ее аммо­ низацией НNО3 + NН3 = NН4NО3, Н3РО4 + NН3 = NН4Н2РО4, Н3РО4 + 2NН3 = (NН4)2НРО4, Са(NО3)2 + 2Н3РО4 + 2NН3 = NН4NО3 + Са(Н2РО4)2, упариванием, смешением с хлористым калием или сульфатом калия и грану­ лированием получают нитроаммофоску. 6 Введение •низкую температуру зажигания (150–180°С); •хорошую пластичность, ковкость и тягучесть, что позволяет получать на ее основе катализаторы в виде тонких нитей. Недостатками платины являются [16], [26]: •склонность к разрушению в окислительной среде при температурах кон­ версии; •подверженность влиянию большого количества ядов. Поэтому в промышленности применяют ее сплавы с другими металлами. Наибольшее распространение получили Pd и Rh, реже применяют Ru. Метал­ лы платиновой группы наиболее близки по свойствам к платине и улучшают ее активность, селективность и механические свойства. Они легко поддаются механической обработке и ковке, а также характеризуются [1], [16], [26]: •высокой температурой плавления (более 1500°С); •устойчивостью к действию кислот; •Ru, Rh — высокой твердостью; •Pt и Pd легко поддаются сварке. По устойчивости к окислению эти металлы располагаются в ряд: родий, платина, палладий, рутений [16], [26]. Однако в чистом виде эти металлы как катализаторы окисления аммиака не применяются, поскольку [16]: •Pd быстро разрушается; •Rh малоактивен; •Ru легко окисляется и летуч при температурах конверсии; обладая высо­ кой твердостью, он является очень хрупким. Все упомянутые металлы образуют хорошие сплавы с платиной в виде ряда твердых растворов, обладающих специфическими свойствами. Введение в сплав Rh [16], [26]: •повышает температуру плавления сплава; •делает его более стойким в условиях эксплуатации; •повышает на 3–5% селективность катализатора. При содержании родия от 5 до 10 мас.% выход NО при 900°С превыша­ ет 99%. При дальнейшем увеличении добавки родия выход NО изменяется не­ значительно. Исходя из этого, содержание его в сплаве с платиной ограничено 7–10 мас. % [16]. Таким образом, с точки зрения влияния металлов платино­ вой группы на выход NO в сплавах с Pt их можно расположить в последователь­ ности Rh > Pd. Добавление к платине Ru и Rh резко изменяет механические свойства спла­ ва, причем введение до 1,0 мас.% рутения увеличивает прочность сплава в два раза. Для получения аналогичного эффекта требуется ввести около 7,0 мас.% родия [16]. Таким образом, металлы платиновой группы с точки зрения их влияния на прочность сплавов с Pt можно расположить в последовательности Ru > Rh > Pd. Анализ механических свойств рассмотренных выше систем привел к необ­ ходимости разработки тройного сплава Pt–Rh–Pd, в котором могли проявиться механические и каталитические свойства родия, палладия и платины. Ниже приведен состав разработанных сплавов (в мас.%) [16]. 1.2. Катализаторы процесса окисления аммиака в производстве азотной кислоты 9 сплав Pt Pd Rh №1 №5 Ru 92,5 4,0 3,5 — 81,0 15,0 3,5 0,5 Эти сплавы по механическим свойствам превосходят чистую платину и сплавы с Rh. Они отличаются высоким пределом прочности; относительное удлинение сплавов при высоких температурах отжига составляло 15–20%, что может свидетельствовать о достаточной пластичности и технологичности разработанных сплавов. К отрицательным явлениям, связанным с введением больших количеств палладия в сплав № 5, следует отнести затруднения при розжиге новых (не бывших в работе) сеток, возникающие при работе под давле­ нием, а также появление хрупкости при работе сеток в этих условиях в течение времени сверх нормативного срока эксплуатации [16]. Ранее платиноидные катализаторы процесса окисления аммиака выпуска­ лись в виде сеток с диаметром проволоки 0,092 мм, размером стороны ячей­ ки 0,22 мм, числом ячеек 1024 шт./см2 (ГОСТ 3193­74). Масса 1 м2 сетки — 876 г/м2 для сплава № 1 и 823 г/м2 — для сплава № 5 (рис. 1). рис. 1 Катализаторы для окисления аммиака в виде сеток [1], [16] Расчетная масса комплекта катализаторных сеток для схемы УКЛ­7: 876 ⋅ 3,14 ⋅ 1, 62 ⋅ 12 = 21,125 êã; 1000 ⋅ 4 823 ⋅ 3,14 ⋅ 1, 62 ⋅ 12 ÓÊл-7 = 19,847 êã. mñïëàâ ¹5 = 1000 ⋅ 4 Масса комплекта катализаторных сеток для схемы АК­72: ÓÊл-7 mñïëàâ ¹1 = аÊ-72 mñïëàâ ¹1 = 876 ⋅ 3,14 ⋅ 3, 8702 ⋅ 7 ⋅ 2 = 144,186 êã (72,093 êã äëÿ 1 àïïàðàòà); 1 000 ⋅ 4 аÊ-72 mñïëàâ ¹5 = 823 ⋅ 3,14 ⋅ 3, 8702 ⋅ 7 ⋅ 2 = 135,462 êã (67,731 êã äëÿ 1 àïïàðàòà). 1 000 ⋅ 4 В настоящее время разработаны вязаные катализаторы с более сложным плетением (глава 4). С целью восстановления активности катализаторных сеток последние че­ рез 1400–3000 ч работы (2–4 месяца) подвергаются регенерации. Регенерация 10 Глава 1. Физико­химические основы получения азотной кислоты платиновых сеток производится промывкой дистиллированной водой в кварце­ вых ваннах, оснащенных водяной рубашкой. После промывки дистиллирован­ ной водой производится обезжиривание платиновых сеток этиловым спиртом с последующей прокалкой в пламени азотоводородной смеси или водорода. 1.3. ОснОВные пОнятия и Определения, характеризующие прОцесс Окисления аммиака на платинОВых катализатОрах Для оценки процесса окисления аммиака на платиновых катализаторах приняты следующие понятия [1], [16], [26], [29]. Нагрузка — выражается в м3 аммиачно­воздушной смеси или в кг NH3, по­ ступающих в контактный аппарат в единицу времени. Напряженность катализатора — определяется количеством NH3, окис­ ленного на 1 м2 активной поверхности сетки в единицу времени или отнесенно­ го к 1 г катализатора в единицу времени (м3/(м2⋅сут), м3/(г⋅с)). Пробег — или время работы сеток — характеризует действительный срок эксплуатации катализатора от момента загрузки новых сеток до их выгрузки и измеряется в часах. Вложение платиноидных металлов — масса металлов в граммах, отнесен­ ная к суточной производительности агрегата или к количеству кислоты, вы­ работанному за пробег катализатора (последнюю называют нормой вложения платиноидов). 1.4. механизм Окисления аммиака на платинОВых катализатОрах Для осуществления реакции необходимо, чтобы реагирующая система про­ шла через состояние с повышенной энергией, т. е. через энергетический ба­ рьер, определяемый энергией активации. Энергетическое состояние экзотер­ мической реакции окисления NH3 определяется соотношением, приведенным на рисунке 2 [1]. рис. 2 Энергетическое состояние экзотермической реакции окисления аммиака: 1 и 2 — исходное и конечное состояния; К — катализатор; E1, E2, Е3 — энергии актива­ ции исходных, промежуточных и конечных продуктов; U1 и U2 — внутренняя энергия в начальном и конечном состояниях; Q — тепловой эффект реакции (кривая а соответ­ ствует процессу гомогенного окисления ам­ миака, кривая б — процессу гетерогенного окисления). 1.4. Механизм окисления аммиака на платиновых катализаторах 11 В общем случае каталитический процесс представляет собой совокупность каталитических реакций на поверхности катализатора с процессами подвода реагентов в зону реакции и отвода продуктов реакции. Катализ на твердых по­ ристых катализаторах складывается из следующих элементарных стадий [22]: 1) эффективной внешней диффузии реагирующих веществ из ядра потока к поверхности зерен катализатора; 2) эффективной внутренней диффузии в порах зернá катализатора; 3) активированной (химической) адсорбции одного или нескольких реа­ гирующих компонентов на поверхности катализатора с образованием поверх­ ностного химического соединения; 4) перегруппировки атомов с образованием поверхностных комплексов продукт — катализатор; 5) десорбции продукта катализа (регенерации активного центра катализа­ тора); 6) диффузии продукта в порах зерна катализатора; 7) диффузии продукта от поверхности зерна. Каждая из стадий каталитического процесса должна обладать энергией ак­ тивации е значительно меньшей, чем энергия активации гомогенной реакции Eгом. В противном случае протекание процесса каталитическим путем может оказаться энергетически невыгодным [22]. Общая скорость гетерогенного каталитического процесса определяется от­ носительными скоростями отдельных стадий и может лимитироваться наибо­ лее медленной из них. Иногда скорость всего процесса определяют химические превращения (стадии 3, 4, 5) на поверхности катализатора, а иногда — диффу­ зионные переносы веществ. Говоря о стадии, лимитирующей процесс, мы пред­ полагаем, что остальные стадии протекают настолько быстро, что в каждой из них практически достигается равновесие; следовательно, полное изменение энергии Гиббса в них должно быть близко к нулю. Скорости отдельных стадий определяются параметрами технологического режима. По механизму процесса в целом, включая собственно каталитическую ре­ акцию и диффузионные стадии переноса вещества, различают процессы, про­ ходящие в кинетической, внешнедиффузионной и внутридиффузионной обла­ стях [21], [22]. Для реакции синтеза, которая без катализатора протекает по уравнению А + В = АВ* = D, где A и B — исходные вещества; АВ* — гомогенный активированный компонент; D — продукт реакции, на твердом катализаторе возможны два механизма [22]: 1) по модели Ленгмюра — Хиншельвуда — в стадии 3 (активированной (хи­ мической) адсорбции реагирующих компонентов на поверхности катализато­ ра с образованием поверхностного химического соединения) адсорбируются А и В, а затем происходит реакция между адсорбированными компонентами; 2) по модели Ридила адсорбируется один компонент (например, А), причем нарушаются связи атомов в молекуле и налетающие из газовой (или жидкой) фазы молекулы реагента В сорбируются на катализаторе через молекулу (ради­ кал) А (ударный механизм). 12 Глава 1. Физико­химические основы получения азотной кислоты