МОДИФИКАЦИЯ ДРЕВЕСНО-УГОЛЬНЫХ МАТЕРИАЛОВ

реклама

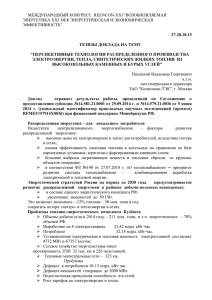

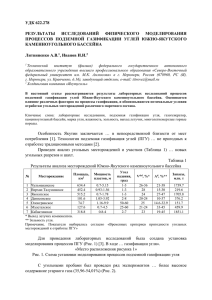

Химия растительного сырья. 2003. №2. С. 69–72 УДК 630.283 МОДИФИКАЦИЯ ДРЕВЕСНО-УГОЛЬНЫХ МАТЕРИАЛОВ Е.В. Мазурова, В.С. Петров*, Н.С. Епифанцева Сибирский государственный технологический университет, пр. Мира, 82, Красноярск, 660049 (Россия) e-mail: re@sibstu.kts.ru Установлено, что древесина, пораженная сибирским шелкопрядом, является полноценным сырьем для получения активных углей с ионообменными свойствами. Результат достигнут за счет применения процесса озонолиза. Установлены условия, при которых получены активные угли-ионообменники. Введение Ионообменные и сорбционные методы находят все большее применение в химической практике для очистки различных веществ от микропримесей. Для выбора рациональных методик очистки компонентов важное значение имеет знание особенностей ионного обмена микроколичеств при высоких концентрациях основного вещества. Состав и концентрация поверхностных групп предопределяют ионообменные свойства пористых углеродных материалов и влияют на адсорбцию склонных к специфическому воздействию молекул. Экспериментальная часть и обсуждение результатов Реакционноспособные кислородсодержащие группы могут быть получены в больших концентрациях и на поверхности углей из древесины пихты, пораженной сибирским шелкопрядом, подвергнутых специальной активирующей обработке кислородом. В процессе активации угля поглощаемый кислород находится на поверхности в виде функциональных групп. Поэтому, кроме сорбционных свойств активных, были исследованы природа и количество поверхностных кислородсодержащих групп, образовавшихся в процессе активации. Высокотемпературная активация водяным паром на установке СибГТУ привела к образованию на поверхности активных углей кислородсодержащих функциональных групп основного характера. Показатель сорбционной обменной емкости (далее – СОЕ), определяемый по HCl, для всех образцов активных углей составил 0,9 мг*экв/г. Эти группы характерны для активных углей. Структура групп основного характера до сих пор полностью не раскрыта. Кислородсодержащие функциональные группы кислотного характера, определяемые с помощью NaOH, на поверхности активного угля не обнаружены. Количество групп основного характера, образовавшихся в процессе активации, недостаточно для высокоэффективного использования данного активного угля в качестве анионообменника. Поэтому было сделано предположение, что применение предварительной обработки химическим реагентом и использование процесса озонолиза сможет повысить содержание групп основного и кислотного характера. В процессе активации изменяется структура сорбента, от степени упорядоченности которой зависит возможность придания активным и модифицированным углям свойств избирательных сорбентов и ионообменников. Окисляются главным образом наименее упорядоченные участки углеродных материалов. Кроме того, по мере воздействия кислорода воздуха происходит дополнительная активация угля, в * Автор, с которым следует вести переписку. 70 Е.В. МАЗУРОВА, В.С. ПЕТРОВ, Н.С. ЕПИФАНЦЕВА результате чего увеличивается его удельная поверхность, растут общий объем сорбционного пространства, объемы микро- и мезопор. Существует ряд методов получения модификации углей с ионообменными свойствами, в основном на примере березовых активных углей и фенолформальдегидных смол. Известны упоминания об использовании в качестве окислителя озона, который при различной продолжительности процесса может увеличивать обменную емкость. В данной работе эксперименты проводили на новом виде сырья – активных углях, полученных из древесины пихты, пораженной сибирским шелкопрядом. Была поставлена задача – придать им ионообменные свойства с помощью озонолиза, в том числе с применением химических агентов. Предварительно были проведены опыты по возможному применению в качестве окислителей фосфорной и борной кислот, пероксодисульфата аммония, пероксодисульфата аммония в сочетании с бикарбонатом натрия, перекиси водорода, перекиси водорода в сочетании с вольфраматом натрия. После обработки различными методами углей фосфорной и борной кислотами, пероксодисульфата аммония в сочетании с бикарбонатом натрия не было обнаружено наличия поверхностных кислородсодержащих групп. При обработке активного угля перекисью водорода на поверхности образуются кислородсодержащие функциональные группы кислотного характера, определяемые по NaOH, и основного, определяемого по HCl. Однако при разложении перекиси водорода в присутствии вольфрамата натрия, который, очевидно, проявляет себя как катализатор, на поверхности сорбента были определены функциональные группы лишь основного характера и альдегидные. Поэтому можно предположить, что применение перекиси водорода в присутствии вольфрамата натрия приводит к протеканию других реакций. Перекись водорода разлагается на воду и атомарный кислород. Поэтому из химических реагентов, используемых для предварительной обработки, при получении углей с ионообменными свойствами по экологически чистому и безопасному способу выбор был сделан в пользу перекиси водорода, представляющей собой нетоксичное вещество. Ионообменные свойства углей в значительной мере зависят от природы исходного сырья и способа окисления. Так, при модификации поверхности углеграфитовых материалов в более мягких условиях предложено использовать озон. В интервале температур от 0 до 100 °С наиболее характерна физическая адсорбция, при которой кислород связывается на поверхности в виде непрочных окислов. В этих условиях возможно связать от 2 до 3% кислорода, которые удаляются с поверхности при температуре выше 100 °С в виде оксида и диоксида углерода. В интервале температур от 100 до 200 °С озон разлагается с высокой скоростью. Поэтому интерес представляли температуры, превышающие 100 °С. Для первоначального поиска условий озонирования углей была выбрана температура немного превышающая 100 °С, а именно 110, 120 и 130 °С. Полученные результаты таблицы указывают на то, что при температуре 120 °С зафиксировано наилучшее значение СОЕ. При расходе воздуха, поступающего в озонатор, 1,5 л/мин достигнуто значение СОЕ 1,8 мг⋅экв/г. Для проведения эксперимента был использован озонатор с максимальной подачей воздуха – 1,5 л/мин. Расход воздуха, подаваемого через прибор, был принят максимально возможным для прибора, т.е. 1,5 л/мин. С учетом этого обстоятельства процесс обработки образцов углей проводили при регулируемом количестве образующегося озона, то есть при расходах, уменьшенных от максимального. Озонолиз углей с принудительной подачей озоно-воздушной смеси проводили на специально изготовленной экспериментальной установке, главными элементами которой являются греющая камера с электрообогревом, стеклянная камера (кювета), осушительная колонка, озонатор. В кювету загружали 4 г активного угля. Расход воздуха регулировали ротаметром. Были получены и исследованы образцы углей. Результаты представлены в таблице 1. При указанных условиях озонирования без предварительной обработки активных углей перекисью водорода наличия поверхностных функциональных кислородсодержащих групп кислотного характера, определяемых по NaOH, не обнаружено. Установлено влияние продолжительности процесса на значение СОЕ углей. При изменении продолжительности обработки и расхода воздуха, подаваемого в озонатор, было установлено наибольшее для данных условий значение сорбционной обменной емкости углей. МОДИФИКАЦИЯ ДРЕВЕСНО-УГОЛЬНЫХ МАТЕРИАЛОВ … 71 Таблица 1. СОЕ углей, обработанных с принудительной подачей озоно-воздушной смеси процесса, °С Продолжительность обработки, ч Расход воздуха, подаваемого в озонатор, л/мин 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 4 8 12 16 20 4 8 12 16 20 4 8 12 16 20 4 12 16 20 1,5 1,5 1,5 1,5 1,5 1,0 1,0 1,0 1,0 1,0 0,5 0,5 0,5 0,5 0,5 0,25 0,25 0,25 0,25 Температура СОЕ по NaOH с предварительной обработкой перекисью водорода, мг⋅экв/г 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 СОЕ по HCl , мг⋅экв/г обработка в установке с предварительной обработкой перекисью водорода 1,0 1,2 1,4 1,6 1,8 1,2 1,4 1,6 1,8 1,8 4,0 4,0 4,0 4,0 4,0 3,0 3,0 3,0 3,0 1.4 1,4 1,5 1,6 1,6 1,2 1,3 1,5 1,6 1,6 1,6 1,6 1,6 1,6 1,6 1,5 1,5 1,5 1,5 Процесс образования ионообменных групп стабилизируется при 20 часовой продолжительности с наибольшим значением, так как в дополнительно поставленном опыте при температуре 120 °С, расходе воздуха 1,5 л/мин, но 24 ч обработки, также было получено значение СОЕ 1,8 мг⋅экв/г. Величина сорбционной обменной емкости свидетельствует о том, что при обработке максимальным количеством озона (расход воздуха, поступающего в озонатор, составил 1,5 л/мин), вопреки ожиданиям, значение СОЕ оказалось невелико. Ступенчатое уменьшение расхода воздуха через озонатор привело к увеличению значения сорбционной обменной емкости. При расходе 1,0 л/мин стабилизация СОЕ с таким же значением 1,8 мг⋅экв/г достигнута при 16 часовой обработке. При расходе воздуха 0,5 л/мин уже через 4 ч показатель СОЕ стабилизируется со значением 4,0 мг*экв/г. При расходе воздуха 0,25 л/мин показатель СОЕ стабилизируется со значением 3,0 мг*экв/г также через 4 ч. При таких условиях обработки углей образуются кислородсодержащие группы основного характера и альдегидные. При расходе воздуха 0,5 л/мин и продолжительности обработки 3 ч показатель СОЕ составил 3,0 мг*экв/г, что меньше показателя при 4 ч обработке. Поэтому, в дальнейшем минимальное значение продолжительности процесса было принято равным 4 ч. Наилучший результат СОЕ в исследуемом диапазоне получен при расходе воздуха 0,5 л/мин. Известно, что замедление процесса окисления веществ озоном наблюдается при введении карбоксильных, карбонильных и нитрогрупп, например, в жидких веществах ароматической природы. Наличие гидроксильной группы в ароматическом ядре повышает химическую активность. Активные угли также содержат гидроксильные группы. Поэтому было сделано предположение, что при их наличии на поверхности угля, обработка озоном будет протекать быстрее. Было интересно установить влияние целенаправленного введения карбоксильных, карбонильных групп при предварительной обработке активного угля перекисью водорода. Результаты, представленные в таблице 1, указывают на то, что введение этих групп замедляет процесс специфического воздействия озона на угли. Предварительная обработка активных углей, полученных из древесины, пораженной сибирским шелкопрядом, снижает показатель сорбционной обменной емкости по HCl в сравнении с углями без предварительной обработки перекисью водорода, но подвергнутым озонолизу. Смолы-анионообменники, применяемые в промышленности, имеют показатель СОЕ: марка «ЭДЭ– 10П» – 1,7 мг⋅экв/г; марка «АВ-17» – 1,4 мг⋅экв/г. Е.В. МАЗУРОВА, В.С. ПЕТРОВ, Н.С. ЕПИФАНЦЕВА 72 Последствия возможного нарушения технологического режима за счет ошибки персонала или сбоя технических средств в реальном производстве могут привести к снижению качества вырабатываемой продукции или ее выбраковыванию. В результате проведенного эксперимента можно предположить, как скажется на качестве товарной продукции увеличение расхода воздуха, подаваемого в озонатор, или продолжительность процесса. Результаты исследований показали возможность применения процесса озонолиза для образования на поверхности древесно-угольных материалов кислородсодержащих групп и придания этим углям ионообменных свойств. Эксперимент показал, что древесина пихты, пораженная сибирским шелкопрядом, – полноценное сырье для выработки активных углей с ионообменными свойствами. Одним из эффективных способов образования на поверхности этих групп может быть признан процесс озонолиза. Список литературы 1. 2. 3. 4. 5. Фенелонов В.Б. Пористый углерод. Новосибирск, 1995. 518 с. Трофимов С.Ф., Атякшеева А.Ф., Тарасевич Б.Н. и др. Окисление активированного угля озоном // Вестн. МГУ. Химия. 1978. Т. 19. №2. С. 151–155. Прокудина С.А., Ткаченок С.В., Васильева В.С. и др. Получение модифицированных ионообменных материалов на основе активированных углей с помощью озона // Ресурсосберегающие и экологически чистые технологии: Тез. докл. 2-й науч.-техн. конф., Гродно, 1996. С. 227. Тарковская И.А. Окисленный уголь. Киев, 1981. 197 с. Тарковская И.А., Горбенко Ф.П., Шевченко С.И. Очистка реактивов высокоизбирательным катионообменным окисленным углем // Методы анализа хим. реактивов и препаратов. 1967. Вып. 14. С. 28–33. Поступило в редакцию 23 июня 2003 г.