технологическая наследственность и ее зависимость от

реклама

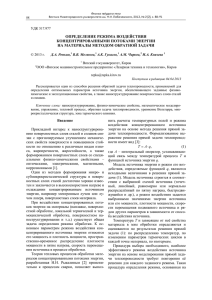

25 Технология производства летательных аппаратов УДК 620.178.152.341.4 + 621.941.01 + 621.923.3 А.П. ПЕТРЕНКО Национальный аэрокосмический университет им. Н.Е. Жуковского «ХАИ», Украина ТЕХНОЛОГИЧЕСКАЯ НАСЛЕДСТВЕННОСТЬ И ЕЕ ЗАВИСИМОСТЬ ОТ РАСПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПОВЕРХНОСТНОГО СЛОЯ НЕКОТОРЫХ СТАЛЕЙ И СПЛАВОВ ПРИ ТОЧЕНИИ И ШЛИФОВАНИИ Приведены результаты исследования микротвердости методом наклонных шлифов поверхностного слоя сталей 12Х18Н9Т, 40Х и сплавов Д16Т, ВТ3-1 после точения и шлифования. Экспериментально установлена глубина и степень наклепа поверхностного слоя сталей 12Х18Н9Т, 40Х и сплавов Д16Т, ВТ3-1. технологическая наследственность, поверхностный слой, режимы обработки, микротвердость, наклёп, степень наклёпа, глубина наклёпа, измерения, наклонный шлиф, шероховатость, точение, шлифование Стремление получить поверхностный слой с сти. Физико-механические свойства поверхностного наилучшими эксплуатационными характеристиками слоя характеризуются структурно-фазовыми пре- привело к применению различных технологических вращениями, эпюрами микротвердости и распреде- процессов финишной обработки. При этом на ления остаточных напряжений по глубине. Однако строение поверхностного слоя и его геометрические вопросу определения оптимальных характеристик и физические параметры оказывает влияние не физико-механических свойств поверхностного слоя только вид технологического процесса окончатель- деталей машин в зависимости от режимов обработ- ной обработки, но и режимы обработки, обусловли- ки уделяется еще недостаточное внимание. вающие сложные процессы формирования микро- Задачей данного исследования было определение рельефа, твердости, остаточных напряжений по- микротвердости и наклёпа поверхностного слоя деталей верхностного слоя. авиационных двигателей в зависимости от различных Формированию необходимого качества поверх- методов механической обработки. Согласно заданным ностного слоя детали в ходе технологического про- условиям образцы в виде втулок изготавливались точе- цесса ее изготовления различными методами обра- нием на токарном станке 16К20 и шлифованием на ботки посвящены работы [1 – 8] и др. шлифовальном станке 3151. Режимы обработки приведены в табл. 1. Таблица 1 к установлению прямых зависимостей между режимами обработки и основными характеристиками Марка ма- микрорельефа и состояния металла поверхностного териала об- слоя. Установленные зависимости хорошо объясня- разцов обработки на эксплуатационные свойства деталей машин и являются основой учения о технологической наследственности. В ходе технологического процесса происходит не только образование необходимой формы, но и изменение свойств материала тела у его поверхно- Шлиф-е механической Точение ют известные факты влияния методов и режимов Д16Т ВТ3-1 40Х 12Х18Н9Т Д16Т ВТ3-1 40Х 12Х18Н9Т 1000 315 630 315 1000 630 630 630 188,5 59,4 118,8 59,4 Подача, мм/об Режимы обработки Частота вращения, об/мин Скорость, м/мин Развитие учения о качестве поверхности привело 0,15 0,14 0,1 0,12 0,07 0,07 0,07 0,07 Глубина резания, мм 1,5…2,0 1,5…2,0 1,0…1,5 1,0…1,5 1,5…2,0 0,15…0,2 0,3…0,5 0,15…0,2 А.П. Петренко АВИАЦИОННО-КОСМИЧЕСКАЯ ТЕХНИКА И ТЕХНОЛОГИЯ, 2007, № 8 (44) 26 Технология производства летательных аппаратов В результате механической обработки была по- Нм20, МПа 1100 лучена шероховатость поверхности образцов Rz 20, Rz 10, Ra 0,32 (ГОСТ 2789-73). Шероховатость поверхности определялась на профилографе № 296. 900 Глубина возникающего при механической обработке упрочнения и наклепа металла после различных ре- 700 жимов обработки определялась путем измерения микротвердости на косых шлифах на приборе ПМТ-3. Представленные значения микротвердости каж- 500 дого образца являются среднеарифметической величиной пяти отпечатков для каждого слоя (4-6 слоев 300 по мере удаления от края образца). Микротвердость 0 2 4 6 8 10 12 14 Глубина, мкм измерялась на пяти образцах для каждого режима точения и шлифования. Изменения диаметра отпечатка, а, следовательно, микротвердости при удалении от края микрошлифа Рис. 3. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 10 Нм 20, МПа на образцах из сплава Д16Т показаны на рис. 1. 900 700 500 Рис. 1. Образец 123В × 150 300 Распределение микротвердости по глубине образцов для сплава Д16Т показано на рис. 2, 3 и 4. 0 2 4 6 8 10 12 14 Глубина, мкм Рис. 4. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Ra 0,32 Нм 20, МПа Измерение микротвердости на образцах из спла2000 ва Д16Т показало, что микротвердость увеличивается к поверхности образца относительно сердцевины 1600 на всех образцах для всех режимов резания в пределах от Hм20 = 340 МПа до Hм20 = 1284…2157 МПа. 1200 Максимальное увеличение микротвердости при различных видах механической обработки происхо- 800 дит на глубине от 0,784 до 3,136 мкм. Глубина распространения наклёпа и степень наклёпа на образцах из сплава Д16Т показана соответ- 400 0 2 4 6 8 10 12 14 Глубина, мкм Рис. 2. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 20 ственно на рис 5, 6. На образцах из титанового сплава ВТ3-1 при точении до Rz 20 и Rz 10 максимальная твердость на- 27 Технология производства летательных аппаратов блюдается на глубине 1,569 мкм от поверхности (Hм50 =3620…3840 МПа). Твердость сердцевины составляет Hм50 =3260…3480 МПа. (рис. 7, 8). Нм 50, МПа 4000 3800 Степень наклепа после различных видов обработки титанового сплава представлена на рис. 10. hн , мкм 12 3400 10,98 10,98 9,41 10 3600 9,41 7,85 8 3200 6,28 6 3000 4 0 2 4 6 8 10 2 0 Rz 20 Rz 10 1 Ra 0,32 2 Рис. 5. Глубина распространения наклепа: 1 – на наружной поверхности; 2 – на внутренней поверхности Uн, % 300 12 14 Глубина, мкм Рис. 8. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 10 Нм 50, МПа 3900 3700 261 200 146 121 3500 120 90 100 109 3300 0 Rz 20 Rz 10 1 Ra 0,32 2 3100 0 Рис. 6. Степень наклепа для сплава Д16Т: 1 – на наружной поверхности; 2 – на внутренней поверхности Нм 50, МПа 4000 2 4 6 8 10 12 14 Глубина, мкм Рис. 9. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Ra 0,32 Uн , % 25 20 3800 19 20 17 14 15 14 11 10 3600 5 3400 0 R z 20 Rz 10 1 Ra 0,32 2 3200 3000 0 2 4 6 8 10 12 14 Глубина, мкм Рис. 7. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 20 Рис. 10. Степень наклепа для сплава ВТ3-1: 1 – на наружной поверхности; 2 – на внутренней поверхности При шлифовании титанового сплава ВТ3-1 заметно смещение максимальной твердости на глуби- 28 Технология производства летательных аппаратов ну 2,3 мкм (Hм50 =3740…3810 МПа) (рис. 9) по сравнению с точением, где максимальная твердость Uн, % 20 16,8 наблюдается на глубине 1,569 мкм от поверхности 16 (Hм50 =3620…3840 МПа) 12 По результатам измерения микротвердости построены графики (рис. 11, 12, 14) в линейных коор- 13,1 11,6 9,9 8 4 динатах: расстояние от обработанной поверхности – 0 микротвердость. Rz 20 Rz 10 1 Нм 50, МПа 3500 2 Рис. 13. Степень наклепа для стали 40Х: 1 – на наружной поверхности; 2 – на внутренней поверхности 3300 Нм50, МПа 3100 3100 2900 2900 0 2 4 6 8 10 12 14 Глубина, мкм 2700 Рис. 11. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 20 2500 Н м50, МПа 3500 0 2 4 6 8 10 12 14 Глубина, мкм Рис. 14. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Ra 0,32 3300 Характер изменения микротвердости неоднозначный: черновое точение наружной поверхности приводит к получению максимальной микротвердо- 3100 сти на глубине 2,353 мкм, для остальных образцов максимум микротвердости находится на глубине 1,57 мкм. 2900 0 2 4 6 8 10 12 14 Глубина, мкм На образцах, изготовленных из стали 12Х18Н9Т, наблюдается увеличение микротвердости на глуби- Рис. 12. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 10 Механическая обработка образцов, изготовленных из стали 40Х, вызывает следующее упрочнение поверхностного слоя (рис. 13). не 0,78…1,57 мкм, затем идет снижение микротвердости ниже уровня микротвердости сердцевины на глубине от 1,57 мкм до 6,28 мкм и далее повышение до уровня значений сердцевины (рис. 15, 16, 17). 29 Технология производства летательных аппаратов Твердость сердцевины в среднем равна Hм50 = 2260 МПа. Нм 50, МПа 2600 Нм50, МПа 2800 2600 2400 2400 2200 2200 2000 2000 1800 0 2 4 6 8 10 12 14 Глубина, мкм 1800 0 2 4 6 8 10 12 14 Глубина, мкм Рис. 17. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Ra 0,32 Рис. 15. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 20 Степень наклепа, определяемая процентным отношением изменения микротвердости, к стабильной Нм50, МПа 2800 микротвердости сердцевины представлена на рис. 18. 2600 Uн , % 40 2400 30 38 25 25 20 19 20 2200 11 10 0 2000 0 2 4 6 8 10 12 14 Глубина, мкм Рис. 16. Распределение микротвердости поверхностного слоя по его глубине для шероховатости Rz 10 Rz 20 Rz 10 1 Ra 0,32 2 Рис. 18. Степень наклепа для стали 12Х18Н9Т: 1 – на наружной поверхности; 2 – на внутренней поверхности Глубина распространения наклепа составляет: – на наружной поверхности – от 0,784 мкм до 1,57 мкм (в отдельных случаях до 4,7 мкм); – на внутренней поверхности – от 0,784 мкм до 1,57 мкм (в отдельных случаях до10,98 мкм). Выводы 1. Исследование микротвердости поверхностных слоев показало, что практически после всех видов точения в приповерхностных слоях сталей и сплавов 30 Технология производства летательных аппаратов наблюдается бóльшая микротвердость, чем в серд- ционных качеств деталей машин технологическими цевине образца, что объясняется упрочнением его методами в самом процессе изготовления деталей при пластической деформации. авиационных двигателей. 2. При наклепе приповерхностный слой в резуль- Литература тате механической обработки сталей и сплавов упрочняется неодинаково. Так для сплава Д16Т степень упрочнения составляет 8 – 161%. Для ВТ3-1 эта величина составляет 5,2 – 16%. Сталь 12Х18Н9Т 1. Алексеев П.Г. Машинам быть долговечны- ми. – Тула: Приокское кн. изд-во, 1973. – 136 с. 2. Дальский А.М. Технологическое обеспече- поверхностно упрочняется на 3 – 35%; 40Х – 3,5 – ние надежности высокоточных деталей машин. – 4,6%, что связано с химическим составом исследуе- М.: Машиностроение, 1975. – 224 с. мых материалов. 3. Маталин А.А. Влияние механической обра- 3. Результаты измерения микротвердости позво- ботки на износоустойчивость стальных деталей ма- лили установить глубину наклепанного слоя раз- шин // Вестник машиностроения. – 1954. – № 10. – личных сталей и сплавов. Для ВТ3-1 и 40Х она со- С. 57-62. ставляет 12 мкм; для Д16Т и 12Х18Н9Т – от 0,784 до 10,98 мкм. 4. Рыжов Э.В., Суслов А.Г., Федоров В.П. Технологическое 4. Разница в значениях микротвердости образцов и степени наклепа для одной марки материала и одной шероховатости поверхности объясняется тем, обеспечение эксплуатационных свойств деталей машин. – М.: Машиностроение, 1979. – 176 с. 5. Сулима А.М., Евстигнеев М.И. Качество что подготовка микрошлифов производилась меха- поверхностного слоя и усталостная прочность дета- ническим путем, в результате чего возникает вто- лей из жаропрочных и титановых сплавов. – М.: ричный поверхностный наклеп на поверхности мик- Машиностроение, 1974. – 256 с. рошлифа. 6. Сулима А.М., Шулов В.А., Ягодкин Ю.Д. 5. Для определения оптимальных характеристик Поверхностный слой и эксплуатационные свойства физико-механических свойств поверхностного слоя деталей машин. – М.: Машиностроение, 1988. – 240 с. деталей авиационных двигателей целесообразно проводить также исследования структурно- фазовых превращений после различных видов механической обработки, так как, например, при 7. Ящерицын П.И., Рыжов Э.В., Аверченко В.И. Технологическая наследственность в машиностроении. – Минск: Наука и техника, 1977. – 255 с. 8. Ящерицын П. И. Технологическая наслед- шлифовании титановых сплавов наблюдается аль- ственность и эксплуатационные свойства шлифо- фирование поверхностного слоя, в результате чего ванных деталей. – Минск: Наука и техника, 1971. – он приобретает излишнюю хрупкость, а при шли- 210 с. фовании дюралуминов наблюдаются случаи поверхностного разупрочнения. 6. Разработка проблемы технологической на- Поступила в редакцию 30.05.2007 следственности является основой нового научного и практического направления в технологии машиностроения, имеющего целью приведение эксплуата- Рецензент: д-р техн. наук, проф. В.К. Борисевич, Национальный аэрокосмический университет им. Н.Е. Жуковского «ХАИ», Харьков.