механические свойства и состав поверхности титанового сплава

реклама

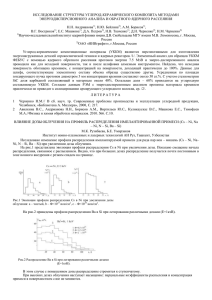

МЕХАНИЧЕСКИЕ СВОЙСТВА И СОСТАВ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА В ЗАВИСИМОСТИ ОТ ДОЗЫ ОБЛУЧЕНИЯ ИОНАМИ Si+ И Ar+ П.В. Быков, Ф.З. Гильмутдинов, А.А. Колотов, Н.А. Орлова, В.Я. Баянкин Физико-технический институт УрО РАН, г.Ижевск Методами масс-спектрометрии вторичных ионов (ВИМС), растровой электронной микроскопии (РЭМ), тестов на микротвердость и усталостных испытаний проведено сравнительное исследование механических свойств и химического состава поверхностных слоев титанового сплава Ti – 2,2Al – 0,6Mn после облучения ионами Si+ и Ar+ (40 кэВ) в диапазоне доз 1015 – 5·1016 ион/см2. Показаны увеличение усталостной прочности, зависимость микротвердости от типа и дозы внедряемых ионов и перераспределение компонентов сплава в поверхностных слоях под действием ионной имплантации и пластической деформации. Введение Ионная имплантация является одним из методов, способствующих изменению физико-механических свойств металлов и сплавов [1-3]. Одним из конструкционных материалов, с точки зрения улучшения его эксплуатационных свойств, является титан и его сплавы, поскольку он применяется в тех областях техники, где требуется прочность, легкость, коррозионная стойкость, пластичность и т.п. В работах [4,5] показано, что при имплантации ионов C+ и N+ на поверхности образуются карбиды и нитриды титана, обладающие большой твердостью (18003000 кг/мм2), т.е. значительно улучшается поверхностная прочность и износостойкость, кроме того, изменение механических свойств наблюдается и при использовании ионов инертных газов (Ar+) [6]. Однако в литературе не встречаются упоминания о модификации свойств титановых сплавов облучением ионами кремния. Хотя анализ термодинамических и прочностных характеристик соединений титана с различными химически активными элементами показывает, что при имплантации ионов кремния возможно образование силицидов титана, обладающих высокой твердостью и прочностью [7]. Целью данной работы является сравнительное исследование влияния дозы облучения ионами Si+ и Ar+ на изменение механических свойств и состава поверхностных слоев титанового сплава. Методы исследования Образцы представляют собой пластины длиной 55 мм и сечением 9×2 мм2, вырезанные из листа в состоянии поставки, электроискровой резкой. Состав образцов в исходном состоянии (масс.%): Al – 2.2, Mn – 0.6, Si – 0.06, Fe – 0.06, остальное Ti. Образцы предварительно полировались. После этого часть образцов подверглась облучению ионами Si+, а другая часть — ионами Ar+ (энергия ионов 119 40 кэВ, плотность тока 10 мкА/см2) до интегральной дозы 1015 – 5·1016 ион/см2, на ионно-лучевой установке типа ИЛУ. Деформирование образцов осуществлялось на стенде для испытания на усталостную прочность до разрушения. Максимальное знакопеременное изгибающее напряжение по сечению образца равнялось 24 – 45 кгс/мм2 при частоте 22.5 Гц. Распределение элементов по глубине исследовалось методом ВИМС на массспектрометре МС-7101М. Распыление поверхности осуществлялось ионами аргона с энергией 4.5 кэВ при плотности тока 50 мкА/см2. Расчетная скорость травления 3 нм/мин. Относительная ошибка не более 5%. Фрактографический анализ проводился на растровом электронном микроскопе РЭМ – 200. Микротвердость поверхностных слоев измеряли методом вдавливания алмазного индентора на приборе ПМТ-3 при нагрузке 20 и 100 г. Дополнительно проводили рентгеноструктурный анализ, исследование электронной структуры методом рентгеновской фотоэлектронной спектроскопии и изучение микроструктуры. Результаты и обсуждение Согласно литературным источникам [8], титановый сплав такого состава относится к классу псевдо-α-сплавов. Исследование фазового состава образцов в исходном состоянии показало, что они состоят из α-фазы и небольшого количества β-фазы, причем частицы β-фазы располагаются по границам зерен α-фазы. Размер зерен в объеме образцов составляет 10 – 16 мкм. Значение микротвердости по длине исходных образцов - примерно равное и лежит в пределах погрешности – 220 - 230 кгс/мм2. Микротвердость образцов, облученных как ионами кремния, так и ионами аргона, увеличивается на 10-30 % по сравнению с исходным значением, что согласуется с представлением об упрочняющем воздействии ионно-лучевой обработки на поверхностный слой [3]. На рис. 1 представлена зависимость микротвердости от дозы имплантированных ионов. Видно, что максимальное увеличение микротвердости (нагрузка на индентор 20 г.) достигается при дозе 1016 ион/см2 после облучения как кремнием, так и аргоном. Предполагается, что увеличение микротвердости при облучении связано с интенсивным образованием радиационных дефектов, особенно при облучении тяжелыми ионами Ar+, и, как следствие, - возникновение энергетического барьера, закрепляющего дислокации. Кроме того, при облучении ионами Si+ упрочнение сплава может происходить за счет образования соединений кремния с титаном, что подтверждается наличием на рентгеноэлектронных Si 2p-спектрах кремния пика с энергией связи меньше 99 эВ. Поведение микротвердости, измеренной при нагрузке на индентор 100 г в зависимости от дозы внедренных ионов кремния, имеет обратную картину (минимум при 2·1016 ион/см2). Подобное поведение микротвердости наблюдали при имплантации ионов углерода в железо [3]. 120 а) б) Рис. 1. Зависимость микротвердости титанового сплава от дозы имплантированных ионов кремния (а) и аргона (б) Усталостные испытания показали, что образцы, облученные кремнием и аргоном (доза 1016 – 3·1016 ион/см2), выдержали большее количество циклов до разрушения по сравнению с исходными образцами при равных напряжениях по сечению. Максимальное увеличение усталостной прочности происходит при дозе 1016 ион/см2, так же как и увеличение микротвердости. При дозе облучения ионами Ar+, составляющей 1015 ион/см2, происходит преждевременное разрушение образца. Результаты рентгеноструктурного анализа не выявили изменения структурно-фазового состояния в объеме образцов, облученных ионами Si+ и Ar+, по сравнению с исходными образцами. Следовательно, увеличение усталостной прочности облученных образцов обусловлено изменениями структуры и состава поверхностных слоев, что согласуется с литературными данными [5]. 121 Рис. 2. Поверхность усталостного излома образца, облученного ионами кремния (доза 5·1016 ион/см2): а) область с усталостными бороздками и вторичными трещинами; б) зона долома Рис. 3. Поверхность усталостного излома образца, облученного ионами аргона (доза 5·1016 ион/см2): а) область с усталостными бороздками и микровыделениями; б) ямки. Рис. 4. Профиль распределения компонентов по глубине на поверхности излома образца, облученного ионами кремния (доза 5·1016 ион/см2) Тi, 122 Al, Mn, Si 123 124 Зарождение магистральной трещины начинается с необлученной стороны. На поверхности усталостного излома (рис. 2, 3) наблюдаются области с усталостными бороздками, вторичными трещинами, трещинами по границам зерен, выделения размером примерно 1 мкм и ямки, совпадающие с размером зерна (10 мкм). Разрушение в зоне долома носит вязкий характер. На поверхности излома обнаружены легирующие компоненты Al до 64ат.%, Si до 18ат.%, Mn до 18ат.% и лишь следы титана (рис. 4). О возможности подобного насыщения материала легирующими элементами перед вершиной трещины в пределах зоны пластической деформации говорится в работе [9]. Под действием пластической деформации происходит не только выделение легирующих элементов в зоне разрушения, но и перераспределение компонентов сплава в поверхностных слоях образцов. В образцах, облученных ионами Si+ (рис. 5), происходит обогащение поверхности атомами алюминия (до 7 – 46 ат.%), марганца (до 3 – 62 ат.%) и кремния (до 3 – 19 ат.%). В образцах после имплантации ионов Ar+ (рис. 6) при малых дозах наблюдается обогащение поверхностного слоя атомами марганца (до 20 – 50 ат.%) и алюминия (8 – 21 ат.%). С увеличением дозы картина меняется на противоположную, поверхностные слои обогащаются атомами алюминия в большей степени (33 - 46 ат.%), чем атомами марганца (10 – 34 ат.%). Можно предположить следующий механизм перераспределения компонентов сплава: при облучении твердого тела, состоящего из атомов с различающимися массами. В процессе облучения инициируется каскад столкновений, импульс и энергия передаются атомам каждого из компонентов по-разному, что приводит к различиям в вероятности вылета атомов [10]. В общем случае это приводит к обогащению поверхности более тяжелым элементом, что мы и наблюдаем в эксперименте, поверхность обогащена атомами марганца. Циклическая деформация приводит к сегрегации атомов алюминия в поверхностных слоях сплава, т.к. коэффициент поверхностного натяжения алюминия (860 мН/м) меньше, чем марганца (1090 мН/м) и титана (1558 мН/м) [11]. Выводы Обнаружена зависимость микротвердости от дозы внедренных атомов, микротвердость достигает максимума при дозе 1016 ион/см2. Выявлено увеличение усталостной прочности образцов титанового сплава после имплантации ионов Si+ и Ar+ при незначительном влиянии типа ионов. Увеличение усталостной прочности исследованного сплава обусловлено изменением состава и структуры поверхностных слоев при ионной имплантации. Остается невыясненными преобладающие механизмы повышения усталостной прочности сплава после имплантации ионов инертных газов и химически активных элементов. Работа выполнена при финансовой поддержке РФФИ (проект № 02-02-16670) Литература 1. Dearnaley G. //Mater. Sci. Eng. 1985.V. 69. P.139-147 2. Алов Н.В., Петров Г.Б., Григорьев Г.А.// Поверхность. 1987. №3. С.100-104. 125 3. Комаров Ф.Ф. Ионная имплантация в металлы. М.: Металлургия, 1990. 216 с. 4. Диденко А.Н., Шулов В.А., Ремнев Г.Е., Стрыгин А.Э. и др. //Физика и химия обработки материалов. 1991. №5. С. 14-23 5. Гусева М.И., Гордеева Г.М., Мартыненко Ю.М., Атаманов М.В. и др.//Физика и химия обработки материалов. 1999. №2. С.11-16 6. Раджабов Т.Д., Багдасарян А.С. //Поверхность. 1986. №11. С.104-111 7. Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения (справочник). М.: Металлургия, 1976. 560 с. 8. Коллингз Е.В. Физическое металловедение титановых сплавов. М.: Металлургия, 1988. 224 с. 9. Шанявский А.А. //Металлы. 1996. №6. С.83-92 10. Васильев М.А., Шалаев А.М.//Металлофизика. 1988. Т.10, №2. С.64-77 11. Физическая химия неорганических материалов. Поверхностное натяжение и термодинамика металлических расплавов./ Под. ред. В.Н. Еременко Киев: Наукова думка, 1988. Т.2, 192 с. 126