Возможности применения клиньев-отклонителей для забуривания боковых стволов скважин

реклама

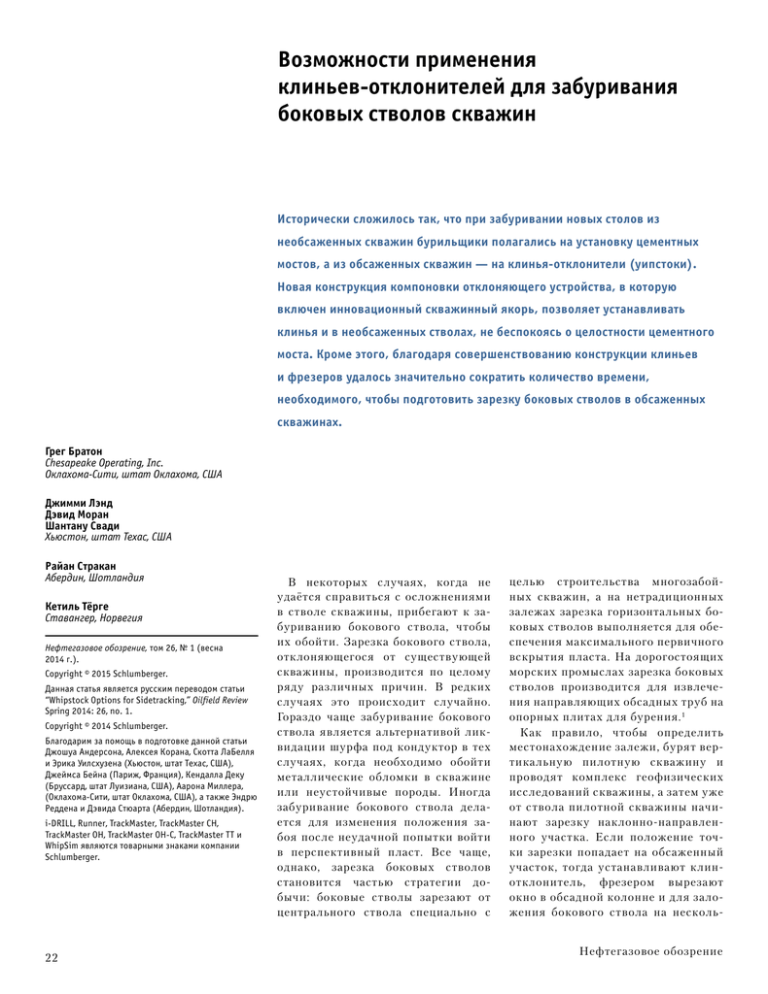

Возможности применения клиньев-отклонителей для забуривания боковых стволов скважин Исторически сложилось так, что при забуривании новых столов из необсаженных скважин бурильщики полагались на установку цементных мостов, а из обсаженных скважин — на клинья-отклонители (уипстоки). Новая конструкция компоновки отклоняющего устройства, в которую включен инновационный скважинный якорь, позволяет устанавливать клинья и в необсаженных стволах, не беспокоясь о целостности цементного моста. Кроме этого, благодаря совершенствованию конструкции клиньев и фрезеров удалось значительно сократить количество времени, необходимого, чтобы подготовить зарезку боковых стволов в обсаженных скважинах. Грег Братон Chesapeake Operating, Inc. Оклахома-Сити, штат Оклахома, США Джимми Лэнд Дэвид Моран Шантану Свади Хьюстон, штат Техас, США Райан Стракан Абердин, Шотландия Кетиль Тёрге Ставангер, Норвегия Нефтегазовое обозрение, том 26, № 1 (весна 2014 г.). Copyright © 2015 Schlumberger. Данная статья является русским переводом статьи “Whipstock Options for Sidetracking,” Oilfield Review Spring 2014: 26, no. 1. Copyright © 2014 Schlumberger. Благодарим за помощь в подготовке данной статьи Джошуа Андерсона, Алексея Корана, Скотта ЛаБелля и Эрика Уилсхузена (Хьюстон, штат Техас, США), Джеймса Бейна (Париж, Франция), Кендалла Деку (Бруссард, штат Луизиана, США), Аарона Миллера, (Оклахома-Сити, штат Оклахома, США), а также Эндрю Реддена и Дэвида Стюарта (Абердин, Шотландия). i-DRILL, Runner, TrackMaster, TrackMaster CH, TrackMaster OH, TrackMaster OH-C, TrackMaster TT и WhipSim являются товарными знаками компании Schlumberger. 22 В некоторых случаях, когда не удаётся справиться с осложнениями в стволе скважины, прибегают к забуриванию бокового ствола, чтобы их обойти. Зарезка бокового ствола, отклоняющегося от существующей скважины, производится по целому ряду различных причин. В редких случаях это происходит случайно. Гораздо чаще забуривание бокового ствола является альтернативой ликвидации шурфа под кондуктор в тех случаях, когда необходимо обойти металлические обломки в скважине или неустойчивые породы. Иногда забуривание бокового ствола делается для изменения положения забоя после неудачной попытки войти в перспективный пласт. Все чаще, однако, зарезка боковых стволов становится частью стратегии добычи: боковые стволы зарезают от центрального ствола специально с целью строительства многозабойных скважин, а на нетрадиционных залежах зарезка горизонтальных боковых стволов выполняется для обеспечения максимального первичного вскрытия пласта. На дорогостоящих морских промыслах зарезка боковых стволов производится для извлечения направляющих обсадных труб на опорных плитах для бурения. 1 Как правило, чтобы определить местонахождение залежи, бурят вертикальную пилотную скважину и проводят комплекс геофизических исследований скважины, а затем уже от ствола пилотной скважины начинают зарезку наклонно-направленного участка. Если положение точки зарезки попадает на обсаженный участок, тогда устанавливают клинотклонитель, фрезером вырезают окно в обсадной колонне и для заложения бокового ствола на нескольНефтегазовое обозрение ко футов вглубь бурят пилотную часть. После замены компоновки низа бурильной колонны (КНБК) на компоновку для наклонно-направленного бурения продолжают бурение бокового ствола. Если положение точки зарезки попадает на необсаженный участок, клин устанавливают в необсаженный ствол, и сразу после этого можно начинать бурение бокового ствола с помощью компоновки для наклонно-направленного бурения. Значение указанных стратегий зарезки бокового ствола становится особенно важным по мере роста числа проектов бурения в сложных условиях, в особенности, проектов бурения на перспективные объекты в глубоководных условиях, для коЛето 2012 торых необходимо бурение стволов с большими отходами от вертикали, чтобы достичь нескольких целевых горизонтов и перспективных объектов, поскольку их оценка возможна только вскрытием пластов твёрдых и абразивных пород. В подобных условиях создаётся настоятельная потребность в унифицированной и надежной технологии забуривания боковых стволов. В некоторых режимах зарезки боковых стволов с надежностью могут возникнуть проблемы. В большинстве случаев зарезку боковых стволов в необсаженной скважине проводят с цементного моста. Для этого бурят пилотный ствол, а затем устанавливают цементный мост, который должен выступать на несколько 1. Опорная плита для бурения представляет собой направляющее приспособление из металла, предназначенное для бурения нескольких стволов из одного места на устье. На опорной плите имеется несколько вырезов, которые служат для ориентировки направляющей обсадной трубы или буровой колонны при бурении шурфа под кондуктор. Когда добыча из скважины становится нерентабельной, бурильщик при желании может извлечь направляющую обсадную трубу, установить цементный мост на основном стволе и забурить новый ствол. Для извлечения направляющей обычно требуется извлечь из скважины секцию обсадной трубы, после чего произвести забуривание бокового ствола из необсаженного ствола или вырезать окно в обсадной колонне фрезером с применением клина-отклонителя. Подробнее об извлечении направляющей cм.: Abshire LW, Desai P, Mueller D, Paulsen WB, Robertson RDB and Solheim T: “Offshore Permanent Well Abandonment,” Oilfield Review 24, no. 1 (Spring 2012): 42–50. В русском переводе: Л. И. Эбшайер, П. Десай, Д. Мюллер, У. Б. Полсен, Р. Д. Б. Робертсон и Т. Солхейм: «Окончательная ликвидация морских скважин», Нефтегазовое обозрение, том 24, № 1 (весна 2012 г.): 54–66. 23 метров выше и ниже точки зарезки бокового ствола. После схватывания цементного раствора с помощью компоновки для наклонно-направленного бурения проводят отклонение траектории скважины. Успех забуривания бокового ствола почти целиком зависит от целостности цементного моста, что, в свою очередь, зависит от предела прочности пласта при сжатии, качества цемента, закачиваемого в скважину, а также количества времени, выделенного на отверждение цемента, — в большинстве случаев, не менее 24 часов. На основе опыта буровых работ был установлен целый ряд факторов, способных вызвать повреждение или разрушение цементного моста: • Промывочная жидкость может вызвать загрязнение цементного раствора. • Остатки бурового раствора или нефтяная пленка могут препятствовать сцеплению цемента со стенками скважины. • Объёмы закачки цемента в скважину могут быть недостаточными. • Из-за недостаточного времени ожидания затвёрдевания цемента прочность камня при сжатии может не достичь уровня, необходимого для удерживания моста. • При несоблюдении рецептуры схватывание цемента может произойти вне предусмотренных для этого временных рамок. Также было отмечено большое число иных причин. 2 В целостности цемента обычно убеждаются при помощи долота при попытке начать зарезку бокового ствола с цементного моста. При 2. Fuller GA and Edwards J: “Key Factors to Consider for Sidetrack Success in Deepwater Operations Using Synthetic Based Muds,” paper OTC 23663, presented at the Offshore Technology Conference, Houston, April 30–May 3, 2012. 3. Медленное бурение — процесс, при котором необходима крайне низкая скорость проходки, иногда менее 1 м/ч (3 фут/ч). 4. Обычно пилотную часть бокового ствола забуривают в пласт всего на несколько метров, после чего фрезер поднимают из скважины, и затем проводят смену компоновки на КНБК для наклонно-направленного бурения и возобновляют бурение бокового ствола. 24 наличии какого-либо повреждения моста бурильщику приходится повторять всю процедуру занова: разбуривать стакан, поднимать инструмент из скважины, готовить материалы и делать новый замес, устанавливать новый мост, ожидать затвёрдевания и проводить новую попытку зарезки бокового ствола — все это связано с существенными дополнительными затратами. Даже при успешной установке цементного моста затраты на него могут быть достаточно высокими. Цемент необходимо доставить на буровую, затворить, а затем закачать в скважину, где во время схватывания он должен выдерживаться под давлением. Затем необходимо спустить в скважину долото и разбурить цементный стакан до необходимой глубины точки зарезки. При разбуривании стакана нагрузка на долото должна быть небольшой, а скорость проходки — низкой. Соблюдение указанных мер предосторожности позволяет избежать прихватов долота при внезапном выходе на участки с неполностью затвёрдевшим цементом. При достижении точки зарезки инструмент поднимают из скважины и заменяют компоновку на КНБК для наклонно-направленного бурения. Для изменения направления скважины следует первые несколько метров работать в режиме медленного бурения, чтобы облегчить процесс набора скважиной новой траектории. 3 Наряду с большими временными затратами дополнительные сложности могут возникать при создании точки зарезки в интервалах с высоким давлением или в стволах с большими отходами от вертикали. В условиях глубоководья с повышенными значениями температуры и давления прочность цементного камня, как правило, не выше прочности породы пласта. Буровое долото выбуривает материал с наименьшей сопротивляемостью, т.е. в данном случае, цемент, а не породу пласта. В скважинах с большими отходами от вертикали цементные мосты могут быть вытянуты во всю длину наклона ствола; иногда движение цемента в скважину проис- ходит по нижней стороне наклоннонаправленного ствола или вниз по спирали в вертикальных скважинах. В некоторых случаях до получения цементного моста, достаточного для выполнения зарезки бокового ствола, требуется установить несколько цементных мостов. С целью решения вышеуказанных проблем была разработана новая отклоняющая система. Система TrackMaster OH для зарезки бокового ствола на необсаженных участках с клином-отклонителем позволяет бурильщику, закрепив скважинный якорь на месте, установить надежную точку зарезки на чётко выверенной необходимой глубине и с необходимой ориентировкой, зачастую всего за один рейс инструмента. Для зарезки бокового ствола из обсаженной скважины по аналогичной процедуре предусмотрена система TrackMaster CH для обсаженных участков с клином-отклонителем. Надежность и точность работы указанной выше комплексной системы с отклоняющим устройством была доказана на примере забуривания боковых стволов из обсаженных и необсаженных участков скважин на промыслах в США и Северном море. Варианты исполнения системы Клинья-отклонители уже несколько десятилетий успешно применяют для зарезки боковых стволов из обсаженных участков скважин. Серия систем TrackMaster с отклоняющими устройствами была разработана для решения проблем забуривания боковых стволов из обсаженных и необсаженных участков скважин. В системе для необсаженной скважины предусматривается два возможных варианта установки клина, которые зависят от того, нужен ли доступ в интервал скважины ниже точки зарезки, или этот участок должен отсекаться. Конструкция системы для обсаженной скважины предусматривает вырезание фрезером аккуратного окна в обсадной колонне перед дальнейшим бурением пород пласта. Конструкция системы TrackMaster OH для необсаженных участков с клином-отклонителем рассчитана на Нефтегазовое обозрение Цемент Обсадная колонна Верх окна Якорь Зачистная фреза Цемент Рис. 1. Зарезка бокового ствола после закачки цемента. — При закрепленном якоре система TrackMaster OH-C позволяет проводить зарезку боковых стволов без ожидания затвёрдевания цемента. Ведомая фреза зарезку боковых стволов в тех случаях, когда изоляция нижней зоны не требуется. Система предусматривает проведение зарезки бокового ствола за один рейс без неопределённостей, связанных с установкой стандартного цементного моста. Для выполнения задач отхода от забоя систему можно расположить в любом месте по стволу вне зависимости от профиля скважины и состава пород пласта. В конструкции системы предусмотрен внутренний замок, удерживающий её на месте после установки якоря. Данный вариант обеспечивает точный контроль глубины и направления зарезки без затрат времени на ожидание застывания цементного моста. В некоторых режимах при зарезке боковых стволов из необсаженных участков для изоляции участка ствола ниже точки зарезки требуется установка цементного моста. В подобных случаях предусматривается применение системы TrackMaster OH-C для необсаженных участков с клином-отклонителем, которая поВесна 2014 зволяет проводить цементирование (рис. 1). Данная система позволяет за один рейс установить клин, а под ним — цементный мост. Поскольку клин остается закреплённым на месте при помощи якоря, у бурильщика есть возможность проводить забуривание бокового ствола без ожидания застывания цемента. Систему TrackMaster CH для зарезки бокового ствола из обсаженных участков с клином применяют для вырезки полноразмерных окон в обсадных трубах, изготовленных из высококачественной стали и хрома (рис. 2). Данная система позволяет вырезать фрезером окна в нескольких обсадных колоннах, а затем на несколько метров углубляться в пласт для начала зарезки бокового ствола. 4 Аналогичная система была разработана для применения при бурении через насосно-компрессорные трубы (НКТ). Система TrackMaster TT для зарезки боковых стволов через НКТ с клином-отклонителем позволяет вырезать окно через стандартную Ведущая фреза Низ окна Рис. 2. Вырезание окна фрезером. — В конструкции системы TrackMaster CH с клином-отклонителем применяются специально разработанные фрезы для вырезания окна в обсадной колонне. После прохода последней фрезы через окно, вырезанное в колонне, фрезы обычно поднимают из скважины, и в неё спускают на проектную глубину компоновку для наклонно-направленного бурения. 25 Перепускной клапан Спускной инструмент Расширяющийся якорь Долото, прикрепленное к клину Клин Расширяющийся якорь Рис. 3. Система TrackMaster OH. — Эта система с клином-отклонителем состоит из пяти узлов. Спуск всех узлов в скважину осуществляется одной длинной колонной. Однако после установки якоря происходит срезание долота с клина с тем, чтобы дать возможность трем верхним узлам действовать независимо от двух нижних. Рис. 4. Гидравлически расширяемый якорь. — Стальные шлипсы этого якоря способны выдвигаться в трёх направлениях, занимая до 150% от своего первоначального внешнего диаметра, чтобы обеспечить жесткую фиксацию на целом диапазоне диаметров ствола. стальную обсадную колонну ниже лифтовой НКТ, а затем забуривать в пласт пилотный участок на 1—4,5 м (3—15 футов) для закладки бокового ствола. Система рассчитана на проход через НКТ, а затем закрепление якорем внутри хвостовика для вырезания окна в обсадной колонне. Подобное решение может служить экономически выгодной альтернативой подъёму подвески НКТ из действующих скважин перед зарезкой бокового ствола. Вариации на тему Системы серии TrackMaster с клиньями-отклонителями состоят из базовых узлов с возможными вариациями от моделей для открытых стволов до моделей для обсаженных стволов. Каждый узел представляет собой неотъемлемую составную часть всей системы и играет важную роль в обеспечении эксплуатационной надежности в работе всей системы. Система для необсаженных стволов состоит из пяти узлов (рис. 3): • многократный перепускной клапан, который позволяет проводить в процессе бурения телеметрию данных о траектории скважины для азимутального ориентирования клина-отклонителя • спускной инструмент для установки якоря • буровое долото для забуривания бокового ствола • стальной клин-отклонитель для установления точки зарезки • скважинный якорь для крепления клина-отклонителя неподвижно на месте. В ы шеук а з а нны е к омпо нент ы, а та к же уз ел хвос товика до ст авл яют в с к ва жи ну цем ент иро во чно й 5. Вращение клина может быть спровоцировано передачей скручивающего момента от буровой колонны или самопроизвольной стабилизацией его положения под действием силы тяжести, как реакция на искривление ствола. 26 Нефтегазовое обозрение системо й д ля н е о бс а ж е н н ы х скв а ж ин. П о с ле зак ач к и це м е н т а уз е л хвосто ви к а м ож е т бы т ь и з в л е ч ё н из скваж и н ы. В со ст а в с и ст е м ы для об с аж е н н ых с т в о л о в в х о д ят от двух д о ч е тыр ё х ф ре з д л я в ы резани я ок н а в о б с а д н о й ко л о н н е и забури ван и я вг лу б ь пл а с т а . Н и ж е приво д я тс я о с н о вны е х а ра кт е ри стик и к аж д ог о у зла . В отк р ытых с к ва ж и н а х д л я н е подвиж н ог о к р е п ле н и я си с т е м ы с к лин ом - отк лон и те л е м и с по л ь з ую т ра сш и р я ющи й с я я ко рь ( ри с. 4). Як орь и м е е т г и д ро при в о д , ус т а н ав ливае тс я н и ж е кл и н а по с т в о л у, может с п у с к ать с я н а н уж н ую г л убину и п р и во д и ть с я в д е й с т в и е з а один р е й с . С ц е п ле ни е с о ст е н ка м и A ст в о л а вы полня етс я тр ем я с та льн ы м и ш ли пс а м и , бла года р я к р епл е н и ю я к ор я обес печ и ва етс я цент ра л и з а ци я и с опр оти вля емос ть о с е в ы м на гр уз к а м и с к р уч и ва ющем у м о м енту. 5 П ос ле а к ти ва ци и я к оря з а щ и та от с луч а й ного с жа ти я ш л и псов ос ущес твля етс я к онтр г а й ко й меха ни ч ес к ого дей с тви я , н а х о д ящей с я внутр и я к ор я , бла г о д а ря ч ем у с охр а ня етс я точ нос ть г л уб и н ы и на пр а влени я з а р ез к и б о ко в о го с твола . В с и с теме для обса ж е н н ы х с тволов пр едус ма тр и ва е т с я ч еты р е воз м ожны х ва р и а нта кре пл е ни я к ли на (р и с . 5 ). С т а л ь ной к ли н-отк лони тель пр и м е н яе т с я для отк лонени я долота и л и ф рез ы в на пр а влени и с тенк и Б Рис. 5. Четыре возможных варианта крепления клина в обсаженном стволе. — Расширяющийся скважинный якорь с гидроприводом (А) обеспечивает гибкость решений для целого спектра диаметров обсадных труб и применяется в тех случаях, когда разобщения участков ствола пакерующим элементом не требуется. Извлекаемый якорь (Б) устанавливается гидравлическим способом. Извлекаемый якорь с блоком пакера (В) Весна 2014 В с твола для на ч а ла з а резки бо ко во го с твола . П о м ер е движения до л о та и ли фр ез ы по ук лону о т кл о нителя на ч и на етс я вр ез ание в ст енку с твола . К онс тр ук ци я о т кл о нит ел я и гр а ет оч ень ва жную ро л ь в но рм а льной р а боте доло т а ил и фрез ы пр и з а р ез к е бок ово го ст во л а и, в к онеч ном и тоге, в резу л ьт ат ах вс ей опер а ци и по бур ению бо ко во го с твола . К ли н с ер и и TrackMast er точ но с оответс твует размеру шар ошк и и ли поли к р и ст ал л ических а лм а з ны х вс та вок (P DC) до л о т а, ч то с пос обс твует оптимизации работы долота во вр емя зарезки бо к ового с твола и з нео бсаженно го уч а с тк а . Для пр оведения цемент ир ова ни я в необс а женно м ст во л е в Г также устанавливается гидравлическим способом и может использоваться при необходимости разобщения участков ствола пакерующим элементом. Якорь с неизвлекаемым пакером (Г) применяется при необходимости установки в скважине постоянного разобщающего барьера; как следует из названия, данный пакер не подлежит извлечению из скважины. 27 Вид сбоку Верх Цементировочный хвостовик Вид спереди Отклонитель с клиновым вырезом Полноразмерная секция Средний отклонитель Выпускной отклонитель Рис. 6. Клин-отклонитель с цементировочным каналом. — В составе системы TrackMaster OH-C с клином-отклонителем и возможностью цементировки для необсаженных стволов предусмотрен съемный цементировочный хвостовик, позволяющий производить закачку цемента после установки якоря клина. После закачки цемента хвостовик подают вверх, так что он освобождается от клина, а затем поднимают на устье, что дает возможность продолжения работ по забуриванию бокового ствола. Нижняя часть отклонителя Основание 6. Интенсивность искривления ствола обычно выражается в градусах на 30 м (градусах на 100 футов) длины ствола. 28 Рис. 7. Профиль клина-отклонителя. — Клин-отклонитель серии TrackMaster разделяется на чёткие секции по величине угла наклона. Нефтегазовое обозрение клине имеется канал, в который помещается съёмный цементирующий хвостовик (рис. 6). Благодаря применению фиксирующего патрона, расположенного ниже цементирующего хвостовика, обеспечивается удержание увеличенной длины трубы-хвостовика ниже якоря, что позволяет проводить селективное размещение цементного моста. После закачки цемента цементирующий хвостовик поднимают из скважины, и в неё сразу же опускают компоновку для наклонно-направленного бурения, чтобы начать зарезку бокового ствола с клина. В обсаженных стволах предусматривается применение специальной конструкции клина, которая способствует лучшему заходу режущей кромки на стенку обсадной колонны и позволяет снизить интенсивность искривления ствола. 6 Такой клин делится на несколько секций в зависимости от угла наклона (рис. 7): • Отклонитель с клиновым вырезом, расположенный в верхней части клина, обеспечивает угол отклонения, необходимый для начала резки стенки обсадной трубы. В него также помещается фреза для предохранения во время спуска компоновки в скважину. • С помощью полноразмерной секции окну, вырезаемому в обсадной колонне, удаётся придать вытянутую форму, что помогает минимизировать интенсивность искривления ствола. • Задача среднего отклонителя состоит в ускорении бокового движения ведущей фрезы после прохождения центральной точки отклонителя с целью снижения риска зарезания отверстия в кончике фрезы, а также для более полного захода фрезы в породу пласта, чтобы обеспечить вырезание окна и пилотной части ствола за один спуск компоновки (рис. 8). • Задача выпускного отклонителя состоит в придании инструменту необходимого угла для надежного окончательного ухода фрезы с клина. Эта секция способствует минимизации возможности возврата фрезы в основной ствол. Весна 2014 Цемент Обсадная колонна Клин К Ведомая фреза Ведущая фреза Якорь Рис. 8. Зарезание отверстия в кончике фрезы. — Происходит из-за вдавливания края стенки обсадной трубы в кончик работающей фрезы, что приводит к образованию отверстия по центру фрезы (обведено кружком на фотографии). По мере прохода центра ведущей фрезы через стенку обсадной трубы (слева на рис.) кончик фрезы может подвергаться очень сильному износу, что, в свою очередь, негативно влияет на эффективность работы фрезера. Точка зарезки и пилотная часть нового ствола закладываются буровыми долотами или фрезами. В состав системы серии TrackMaster может включаться широкий спектр различных долот и фрез — от шарошечных конических долот до долот с поликристаллическими алмазными резцами (PDC), долот с твёрдосплавными резцами из карбида вольфрама и фрез, импрегнированных алмазами (рис. 9). Специалисты по эксплуатации серии TrackMaster используют программу динамического моделирования, которая помогает бурильщикам сделать оптимальный выбор конфигурации долота или фрезы для выполнения своих задач. Для необсаженных стволов программа может применяться с целью изучения возможного воздействия компоновок для наклонно-направленного бурения, таких как роторные управляемые системы, гидравлические забойные двигатели или турбобуры, на забуривание бокового ствола. При выполнении работ в обсаженных стволах в стандартный комплект фрезера входит ведущая, ведомая и зачистная фрезы (рис. 10). Геометрическая форма ведущей фрезы соответствует отклоняющим углам клина серии TrackMaster, что позволяет максимально увеличить заход вооружения фрезы на стенку обсадной колонны при минимизации нагрузки на скошенную поверхность клина. Благодаря этому удаётся перенаправить бóльшую часть усилия фрезы на стенку обсадной колонны, а не на клин. В наличии 29 A Б В Рис. 9. Варианты использования коронок и фрез. — Перед спуском в скважину коронка или фреза крепится на верху клина. В компоновках для необсаженных стволов долото крепится на клине с помощью срезных штифтов. В состав компоновки для необсаженных стволов может включаться долото с поликристаллическими алмазными резцами (PDC) (А), шарошечное коническое долото (Б) или долото, импрегнированное имеется целый диапазон вооружения для ведущих фрез, которое способно обеспечить оптимальную работу оборудования при выполнении широкого спектра задач зарезки боковых стволов. Функция ведомой фрезы состоит в удлинении окна. Зачистная фреза используется для дальнейшей зачистки оконного выреза, чтобы обеспечить свободный проход через него последующих компоновок. В некоторых случаях зачистная фреза не входит в конструкцию, и тогда используется двухфрезовая компоновка. Спускной инструмент, который выполняет важную функцию установки клина в заданное положение, размещается над долотом или фрезером. Он состоит из заполненной жидкостью камеры с плавающим поршнем для компенсации измене- 30 Г алмазами (В). Фрезы, входящие в комплект компоновок для обсаженных стволов, (Г) крепятся наверху клина с помощью разрывного (срезного) пальца. После ориентирования клина и установки якоря происходит отделение долота или фрезера от клина путём приложения усилия вверх или вниз для срезания точек крепления. ний давления по мере увеличения температуры и гидростатического давления с глубиной. В спускном инструменте предусмотрена подача чистой нефти или воды для приведения в действие гидравлической системы срабатывания якоря или пакера на клине. Для предотвращения загрязнения обрезками, стружкой или частицами бурового раствора применяется только чистая жидкость, поскольку указанные частицы могут забить линию управления, по которой подается гидравлическое давление, необходимое для срабатывания якоря. После спуска клина на заданную глубину и его ориентирования производится повышение давления нагнетания на устье для установки якоря. Давление подается на плавающий поршень, который по мере по- падания жидкости в якорь движется вниз и вколачивает шлипсы в стенку обсадной колонны. После установки якоря производится срезание долота или фрезера с клина. В этот момент происходит сброс всего объёма чистой жидкости, попавшей между спускным инструментом и головкой фрезы, в затрубное пространство, что помогает поршню достигнуть забоя. Когда поршень находится на забое, это уже не мешает промывочной жидкости попасть в затрубное пространство и позволяет начать работу фрезы. Во время спуска системы с клином в скважину и ориентирования клина промывка скважины регулируется многократным перепускным клапаном. Этот клапан также используется при проведении измерений в процессе бурения и гироскоНефтегазовое обозрение пии, когда требуется прокачивать раствор по замкнутой системе или подавать в гидроимпульсном режиме перед установкой якоря. Гидроимпульсный режим подачи жидкости применяется для телеметрии в процессе бурения на участке между скважинным азимутальным датчиком и устьем. Клапан настроен на циклические прогоны жидкости при каждом включении насосов и предусматривает возможность проведения пяти циклов, а затем, на шестом, — закрытия. Таким образом, у бурильщика имеется пять попыток, чтобы сориентировать клапан; чаще всего, всё заканчивается успехом уже на второй попытке. При закрытом клапане подаётся давление для срабатывания якоря. Проектирование и моделирование работы системы В работе систем серии TrackMaster активно применяются передовые методы динамического моделирования для проектирования процедуры зарезки боковых стволов в соответствии с техническими условиями заказчика. В обсаженных стволах для моделирования фрезеровочных операций и определения итоговой геометрической формы вырезанного окна используется программа моделирования работы клина WhipSim (рис. 11). Она также применяется для тестирования проходных параметров компоновок для наклоннонаправленного бурения и колонн заканчивания, что предусматривает проверку диаметра и интенсивно- Рис. 10. Экспертиза. — Перед спуском в скважину проводятся измерения внешней поверхности и внутренних полостей всех узлов и деталей. После подъёма из скважины фрезерной компоновки проводится экспертиза степени износа каждой фрезы. Ведущая фреза (на переднем плане рис.) предназначена для Весна 2014 сти искривления бокового ствола на предмет прохода через него эксплуатационного оборудования. Программа анализа буровых колонн Runner позволяет перед спуском в скважину осуществить анализ напряжений при продольном изгибе, а также скручивающих и осевых нагрузок, которые испытывает рабочая колонна во время работ по зарезке бокового ствола. После начала работ программа Runner может использоваться для проведения в режиме реального времени анализа фактических скважинных параметров для сравнения их со смоделированными параметрами. В технологии проектирования работы буровой системы i-DRILL для оценки режимов работы КНБК начала врезки и выреза окна по мере движения вниз по клину. Ею же забуривают пилотную часть нового ствола. Ведомая фреза (в центре рис.) заходит на обсадную трубу и удлиняет вырез окна. При помощи зачистной фрезы (на заднем плане рис.) удаляются зазубрины вокруг выреза. 31 Side view Front view Рис. 11. Моделирование выреза окна в обсадной колонне с помощью программы WhipSim. — Вид сбоку и вид спереди показывают внешний (зеленая линия) и внутренний (красная линия) диаметры обсадной колонны. Благодаря работе нескольких фрез вырез окна выступает на 42,4 дюйма (108 см) выше и на 318,1 дюйма (808 см) ниже верха клина (синяя линия слева на рис.), что в итоге дает окно общим размером 360,5 дюйма (916 см). С помощью программы WhipSim моделируют форму пилотной части бокового ствола (серая ли- применяется прогнозное моделирование. Опираясь на данные из соседних скважин, а также результаты измерений на устье и внутри скважины, системой i-DRILL создаётся виртуальная буровая среда, которая позволяет провести оценку работы различных компонентов КНБК, а затем отобрать элементы, наиболее пригодные для уникальных условий конкретной скважины. Проверка на практике К наиболее сложным сценариям наклонно-направленного бурения относятся случаи, когда бурение круто наклонных стволов приходится проводить в свитах с быстро и нерегулярно меняющимися характеристиками. Со многими из таких проблем 32 ния), которая забуривается ведущей фрезой, и рассчитывают итоговый диаметр необсаженного ствола (красные стрелки). Кроме этого, моделируется траектория (красная осевая линия), по которой будет следовать фрезерная компоновка (фиолетовый контур) в своем движении. Для отслеживания процесса вырезания окна и забуривания пилотной части нового ствола внизу (синим цветом) предусмотрен ползунок (индикатор хода процесса), который позволяет проигрывать процесс моделирования и просматривать его развитие на различных этапах. можно столкнуться при бурении свиты Гранит-Уош (Granite Wash) в западной Оклахоме и северном Техасе, США. Эта свита занимает площадь почти 500 кв. миль (1300 км 2 ) и представлена крайне изменчивыми сочетаниями песков и галечника, которые образовались на месте древнего межбассейнового поднятия Уичита—Амарилло (Wichita–Amarillo) и отложились в соседнем бассейне. Свита сложена твёрдыми и абразивными породами с широким спектром минералогических характеристик, что делает прогноз возможных свойств пород от скважины к скважине весьма затруднительным. В течение десятков лет проводилась добыча из многочисленных продуктивных пластов в вертикаль- ных скважинах; в настоящее время наблюдается увеличение числа горизонтальных скважин, пробуренных на залежь. Бурение горизонтальных скважин, в особенности при попытках набора угла кривизны, может представлять определённые сложности. Учитывая неоднородный характер данной свиты, спрогнозировать производительность компоновки для управляемого бурения не представляется возможным, что зачастую приводит к многочисленным рейсам в скважину для достижения желаемых темпов набора кривизны. По причине изменчивости состава свиты также сложно подобрать и нужное долото, основываясь на результатах бурения в соседних скважинах; распространенным осНефтегазовое обозрение ложнением стал преждевременный износ коронок долота. Сочетание факторов низкой производительности управляемого бурения и многочисленных рейсов долота в скважину приводит к увеличению времени простоя и дополнительным затратам на оборудование. На этой залежи активно бурит скважины компания Chesapeake Operating, Inc. Скважины, в которых зарезку бокового ствола планировали из пилотных стволов, обычно бурили до нужной глубины, а затем проводили комплекс геофизических исследований скважин. После определения целевого интервала на точке зарезки устанавливали клин и блок скважинного якоря, затем инструмент поднимали из скважины, и в скважину опускали компоновку для наклонно-направленного бурения, которой выбуривали кривой участок до точки посадки. Компания искала возможность избежать рейса, который делался для установки в буровую колонну компоновки для наклонно-направленного бурения. Кроме этого, желанием оператора было создание устойчивой конструкции для зарезки бокового ствола и забуривание искривленного участка без дополнительных резких изгибов, способных помешать свободному проходу КНБК или оборудования заканчивания. В округе Бекхэм, штат Оклахома, США, компания планировала пробурить пилотную скважину на глубину 13 400 футов (4080 м) через свиту Гранит-Уош, затем поставить клин и провести зарезку бокового ствола с темпом набора кривизны 14°/100 футов (14°/30 м). 7 После достижения целевого горизонта планировали пройти бурением ещё почти 4000 футов (1220 м) до проектной глубины забоя. По программе бурения предусматривался один рейс для установки клина, забуривания искривленного участка и добуривания максимально близко к точке посадки. По достижении точки посадки планировали подъём КНБК из скважины и спуск в нее компоновки для наклонно-направленного бурения до забоя (рис. 12). Компания, однако, сделала выбор в пользу Весна 2014 Обсадная колонна диаметром 95/8 дюймов до глубины 1500 футов Обсадная колонна диаметром 7 дюймов до глубины 12 489 футов Точка зарезки на глубине 12 520 футов Конечный забой на глубине 17 679 футов по стволу Клин с якорем Пилотный ствол диаметром 61/8 дюймов Боковой ствол диаметром 61/8 дюймов Конечный забой на глубине 13 400 футов Точка посадки на глубине 13 236 футов по стволу Рис. 12. Конфигурация ствола скважины. — После бурения пилотного ствола проводился каротаж скважины для определения глубины целевого горизонта. Точка зарезки была принята на глубине 12 520 футов (3816 м), а темп набора кривизны наклонного ствола брали равным 14°/100 футов (14°/30 м), в связи с чем точка посадки компоновки для наклонно-направленного бурения имела место на глубине 13 236 футов (4034 м). (Bruton et al., сноска 7.) 7. Bruton GA, Talkington J, Desai P, Swadi S and Kelley J: “Innovative Drilling System with a Built-In Kick-Off Ramp Allows Dependable Curve Building in Granite Wash Formation,” paper SPE/IADC 163534, presented at the SPE/IADC Drilling Conference and Exhibition, Amsterdam, March 5–7, 2013. 33 забуривания нового ствола с помощью системы серии TrackMaster, для чего был выбран турбобур двухколенной конфигурации с долотом с коронками, импрегнированными алмазами, способный обеспечить высокий темп набора кривизны. После бурения пилотного ствола производили подъём инструмента из скважины и спуск в неё системы с клином, буровой компоновки и приборов скважинной телеметрии. По достижении бурением точки зарезки для азимутального ориентирования клина применяли гироскоп, а затем гидравлическим способом приводили в действие якорь для необсаженных стволов. После отцепления буровой компоновки от клина была произведена зарезка бокового ствола, и удалось набрать угол кривизны 73°, затем бурение было остановлено, а долото было поднято с забоя после того, как стало наблюдаться заметное снижение скорости проходки. После проходки бурением 600 футов (183 м) был отмечен износ долота, что не редкость при забуривании боковых стволов в свите Гранит-Уош. Подъём инструмента из скважины и спуск в неё новой КНБК прошел без особых проблем. Благодаря новой компоновке удалось достичь проектной точки посадки, а затем и успешно добурить скважину до проектной глубины забоя. Свободный проход инструмента при спускоподъёмных операциях свидетельствовал о том, что забуривание бокового ствола прошло благополучно без резких перегибов, что освобождало оператора от необходимости повторного спуска инструмента и проработки ствола. Кроме того, что удалось спустить клин и буровую систему всего за один рейс, компания смогла избежать неопределённостей и сопутствующих затрат, связанных с необходимостью отдельных спусков в скважину для установки цементного моста. 34 Зарезка боковых стволов на освоенных месторождениях В 1970 году компанией ВР было открыто месторождение Фортиз (Forties), которое является одним из крупнейших в британском секторе Северного моря. Месторождение Фортиз находится приблизительно в 170 км (105 милях) к востоку от Абердина на глубине 125 м (410 футов) под водой. Добыча ведется с пяти платформ, а запасы месторождения оцениваются около 397 млн м 3 (2,5 млрд барр.) нефти. В 2003 году, когда Apache Corporation приобрела контрольную долю участия, добыча на месторождении велась уже из 45 скважин. К 2011 году было пробурено ещё 32 скважины и намечен целый ряд новых объектов бурения для последующей разработки. Поскольку месторождение находилось уже на поздней стадии разработки, корпорации пришлось заниматься теми запасами, которые находились дальше от существующих платформ. Для достижения удаленных объектов бурили круто наклонные стволы, которые зарезали из существующих скважин. В процессе бурения пришлось столкнуться с проблемами неустойчивости ствола, которые приписывали падению пластового давления и анизотропным свойствам покрывающих сланцев. 8 На месторождении Фортиз стандартные операции по вырезке окон в верхней стороне обсадной колонны осложнялись проблемами неустойчивости ствола при выходе за колонну. В месте стыковки основного ствола и новых боковых стволов зачастую возникали определённые трудности. Несмотря на то что во многих боковых стволах при первоначальном спуске для вырезания окна в обсадной колонне проблем неустойчивости не наблюдалось, при последующих рейсах в скважину буровой компоновки произошло закупоривание ствола в районе окна из-за обвалов сланцевых пород вокруг КНБК. Попытки освободить компоновку иногда приводили к повреждению выреза окна, что в свою очередь влекло дополнительный спуск в скважину фрезера для зачистки оконного выреза. В некоторых случаях выше по основному стволу приходилось бурить новый боковой ствол. В стволах со значительным углом наклона вырезка окон в верхней стороне обсадной колонны может создать дополнительные проблемы бурильщику. Зачастую при выходе фрезеровочной компоновки наружу она продолжает двигаться вдоль стенки обсадной колонны вместо следования по нужной горизонтальной траектории (рис. 13). Подобная тенденция усиливается, когда пустоты в затрубном пространстве образуют своего рода канал с наименьшим сопротивлением, по которому и стремится идти фрезер. Для решения таких проблем инженерами была предложена вырезка окон в нижней стороне обсадной колонны. При использовании стандартных компоновок с клином вырезка даже таких окон может оказаться проблематичной, поскольку при запуске фрезеровочной компоновки с клина и падении клина на нижнюю сторону ствола может произойти перекрытие доступа в нижнюю часть ствола. Тем не менее, чтобы скомпенсировать действие силы тяжести, инженеры произвели модификацию компоновки, благодаря которой, после установки якоря, на верхушку клина начинает действовать усилие, направленное вверх. Вырезка окон в нижней стороне обсадной колонны позволяет минимизировать проблему движения фрезеровочной компоновки вдоль внешней стенки обсадной трубы, поскольку действие силы тяжести в большинстве случаев при заходе ведущей фрезы в породы пласта за- 8. Finlay A, Bain J, Fairweather A and Ford J: “Innovative Whipstock Technology/Procedures Successfully Complete Challenging Low-Side, Uncemented Casing Exits: UK North Sea,” paper SPE 149625, presented at the SPE Deepwater Drilling and Completions Conference, Galveston, Texas, USA, June 20–21, 2012. Нефтегазовое обозрение Вырезка окна в верхней стороне обсадной колонны Зачистная фреза Цемент Ведомая фреза Ведущая фреза Обсадная колонна Отклонитель клина Якорь Вырезка окна в нижней стороне обсадной колонны Зачистная фреза Ведомая фреза Ведущая фреза Рис. 13. Вырезка окон в обсадных колоннах. — При определённых значениях наклона ствола, ориентировки окна и параметров пласта при вырезке некоторых окон в верхней стороне обсадной колонны фрезер может при выходе за колонну ставляет КНБК опускаться вниз, увеличивая угол отклонения. Окна в нижней стороне обсадной колонны получаются отчасти защищенными от неустойчивости пласта самой обсадной колонной, которая обеспечивает «крышу» над окном. На сегодняшний день на месторождении Фортиз вырезано уже 22 окна в нижней стороне обсадной колонны. Весна 2014 двигаться вдоль внешней стенки обсадной колонны. Вырезке окон в нижней стенке обсадной колонны способствует сила тяжести, отклоняя фрезеровочную компоновку от внешней стенки обсадной колонны. Эксплуатационная гибкость для операторов Извлечение использованных буровых направляющих, бурение многоствольных скважин, обход боковым стволом металлических обломков на забое и бурение скважин с большими отходами от вертикали — вот неполный перечень технических проблем, которые могут ещё больше осложняться проблемами зарезки боковых стволов. Вместо того чтобы устанавливать клин только на 30° справа или слева к верхней стороне ствола (распространенная практика во многих операциях с применением клиньев), система с клином TrackMaster обеспечивает необходимую гибкость для надежной зарезки боковых стволов при любой ориентации и при любом угле наклона ствола. Это даёт прямой путь доступа к объекту, при котором отпадает необходимость забуривания ориентированного нового ствола в верхней стороне основного ствола. Операторам уже не нужно обуривать вбок и вниз для достижения объекта, что позволяет сократить время бурения. Теперь вместо обхода проблем боковым стволом операторы направляют боковой ствол прямо к их решению. —М.В. 35