1 004289 2 Изобретение относится к деревообрабаты

реклама

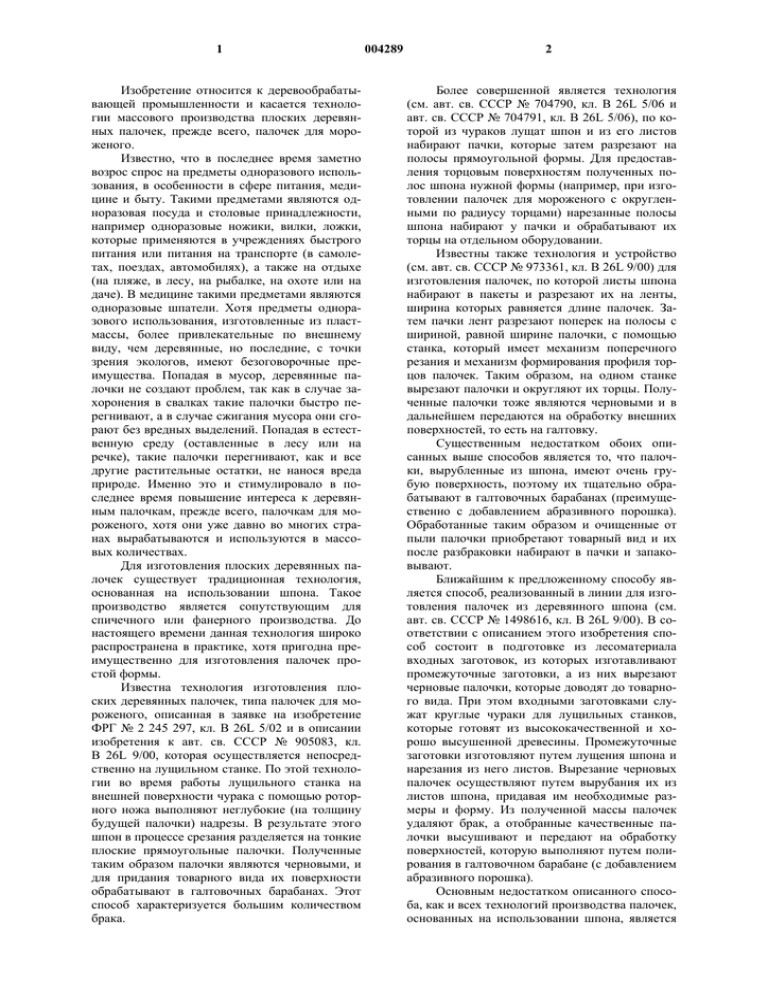

1 Изобретение относится к деревообрабатывающей промышленности и касается технологии массового производства плоских деревянных палочек, прежде всего, палочек для мороженого. Известно, что в последнее время заметно возрос спрос на предметы одноразового использования, в особенности в сфере питания, медицине и быту. Такими предметами являются одноразовая посуда и столовые принадлежности, например одноразовые ножики, вилки, ложки, которые применяются в учреждениях быстрого питания или питания на транспорте (в самолетах, поездах, автомобилях), а также на отдыхе (на пляже, в лесу, на рыбалке, на охоте или на даче). В медицине такими предметами являются одноразовые шпатели. Хотя предметы одноразового использования, изготовленные из пластмассы, более привлекательные по внешнему виду, чем деревянные, но последние, с точки зрения экологов, имеют безоговорочные преимущества. Попадая в мусор, деревянные палочки не создают проблем, так как в случае захоронения в свалках такие палочки быстро перегнивают, а в случае сжигания мусора они сгорают без вредных выделений. Попадая в естественную среду (оставленные в лесу или на речке), такие палочки перегнивают, как и все другие растительные остатки, не нанося вреда природе. Именно это и стимулировало в последнее время повышение интереса к деревянным палочкам, прежде всего, палочкам для мороженого, хотя они уже давно во многих странах вырабатываются и используются в массовых количествах. Для изготовления плоских деревянных палочек существует традиционная технология, основанная на использовании шпона. Такое производство является сопутствующим для спичечного или фанерного производства. До настоящего времени данная технология широко распространена в практике, хотя пригодна преимущественно для изготовления палочек простой формы. Известна технология изготовления плоских деревянных палочек, типа палочек для мороженого, описанная в заявке на изобретение ФРГ № 2 245 297, кл. B 26L 5/02 и в описании изобретения к авт. св. СССР № 905083, кл. B 26L 9/00, которая осуществляется непосредственно на лущильном станке. По этой технологии во время работы лущильного станка на внешней поверхности чурака с помощью роторного ножа выполняют неглубокие (на толщину будущей палочки) надрезы. В результате этого шпон в процессе срезания разделяется на тонкие плоские прямоугольные палочки. Полученные таким образом палочки являются черновыми, и для придания товарного вида их поверхности обрабатывают в галтовочных барабанах. Этот способ характеризуется большим количеством брака. 004289 2 Более совершенной является технология (см. авт. св. СССР № 704790, кл. B 26L 5/06 и авт. св. СССР № 704791, кл. B 26L 5/06), по которой из чураков лущат шпон и из его листов набирают пачки, которые затем разрезают на полосы прямоугольной формы. Для предоставления торцовым поверхностям полученных полос шпона нужной формы (например, при изготовлении палочек для мороженого с округленными по радиусу торцами) нарезанные полосы шпона набирают у пачки и обрабатывают их торцы на отдельном оборудовании. Известны также технология и устройство (см. авт. св. СССР № 973361, кл. B 26L 9/00) для изготовления палочек, по которой листы шпона набирают в пакеты и разрезают их на ленты, ширина которых равняется длине палочек. Затем пачки лент разрезают поперек на полосы с шириной, равной ширине палочки, с помощью станка, который имеет механизм поперечного резания и механизм формирования профиля торцов палочек. Таким образом, на одном станке вырезают палочки и округляют их торцы. Полученные палочки тоже являются черновыми и в дальнейшем передаются на обработку внешних поверхностей, то есть на галтовку. Существенным недостатком обоих описанных выше способов является то, что палочки, вырубленные из шпона, имеют очень грубую поверхность, поэтому их тщательно обрабатывают в галтовочных барабанах (преимущественно с добавлением абразивного порошка). Обработанные таким образом и очищенные от пыли палочки приобретают товарный вид и их после разбраковки набирают в пачки и запаковывают. Ближайшим к предложенному способу является способ, реализованный в линии для изготовления палочек из деревянного шпона (см. авт. св. СССР № 1498616, кл. B 26L 9/00). В соответствии с описанием этого изобретения способ состоит в подготовке из лесоматериала входных заготовок, из которых изготавливают промежуточные заготовки, а из них вырезают черновые палочки, которые доводят до товарного вида. При этом входными заготовками служат круглые чураки для лущильных станков, которые готовят из высококачественной и хорошо высушенной древесины. Промежуточные заготовки изготовляют путем лущения шпона и нарезания из него листов. Вырезание черновых палочек осуществляют путем вырубания их из листов шпона, придавая им необходимые размеры и форму. Из полученной массы палочек удаляют брак, а отобранные качественные палочки высушивают и передают на обработку поверхностей, которую выполняют путем полирования в галтовочном барабане (с добавлением абразивного порошка). Основным недостатком описанного способа, как и всех технологий производства палочек, основанных на использовании шпона, является 3 ограниченная сырьевая база и высокая стоимость продукции, поскольку для лущения шпона пригодна только высококачественная древесина (ровная, без сучков и трещин) и хорошо высушенная при стандартных режимах. Кроме этого, данная технология не обеспечивает получения современного ассортимента палочек потому, что при вырубывании палочек невозможно обеспечить им современный сложный профиль, типа "магнум", или профиль вилки. Важным недостатком является и то, что черновые палочки после вырубывания имеют очень грубую, шершавую поверхность, которая требует в дальнейшем очень длительной и тщательной обработки в галтовочных барабанах с добавлением абразивного порошка, а это, в свою очередь, создает дополнительную проблему с очисткой палочек от частиц абразива, так как они вредно влияют на оборудование следующих операций и не допустимы в готовой продукции. В основу изобретения положена задача усовершенствования известного способа изготовления плоских деревянных палочек, преимущественно для мороженого, в котором путем изменения формы выполнения операций изготовления входных и промежуточных заготовок, а также операции вырезания черновых палочек обеспечена возможность использования некачественной древесины с получением широкого ассортимента продукции при невысокой стоимости. Поставленная задача решается за счет того, что в известном способе изготовления плоских деревянных палочек, который состоит в подготовке из лесоматериала входных заготовок, изготовлении из них промежуточных заготовок, вырезании черновых палочек из промежуточных заготовок, обработке их поверхностей с последующими сортировкой и упаковкой, предложено входные заготовки изготавливать путем продольного раскроя лесоматериала на рейки, промежуточные заготовки вырезать из реек путем их поперечного перерезания с последующим высушиванием, а вырезание черновых палочек выполнять путем фрезерования промежуточных заготовок поперек волокон с получением профиля палочки и последующего роспуска их в продольном направлении. Существенными признаками предложенного способа, общими с прототипом, являются такие: способ изготовления плоских деревянных палочек, преимущественно для мороженого, подготовка из лесоматериала входных заготовок, изготовление промежуточных заготовок, вырезание черновых палочек из промежуточных заготовок, обработка поверхностей черновых палочек, сортировка и упаковка. 004289 4 К новым признакам изобретения следует отнести продольный роспуск лесоматериала на рейки, вырезание промежуточных заготовок поперечным перерезанием реек, высушивание промежуточных заготовок, фрезерование промежуточных заготовок поперек волокон с получением профиля палочки, роспуск промежуточных заготовок в продольном направлении. Технический результат, который достигнут благодаря предложенным усовершенствованиям, состоит в следующем. Во-первых, входной заготовкой для данного способа является рейка, которую можно получать выпиливанием из некачественной влажной древесины. Во-вторых, при вырезании промежуточных заготовок из реек вырезаются и удаляются в отходы участки реек, которые имеют дефекты (сучки, трещины и др.), то есть на начальных операциях удаляется практически вся бракованная древесина. Очень важным результатом является то, что по данной технологии сушат промежуточные заготовки, что обеспечивает экономию энергии и времени и не создает угрозы появления трещин и внутренних напряжений в материале. Кроме этого, операция фрезерования промежуточных заготовок дает возможность придать палочкам любой из современных профилей, а операция продольного роспуска дает возможность получить поверхности черновых палочек, которые не требуют длительной и тщательной обработки в галтовочном барабане, и полностью исключает применение абразивного порошка. Суть изобретения иллюстрируется чертежами. На фиг. 1 изображен исходный лесоматериал (бревно); на фиг. 2 изображены входные заготовки (рейки); на фиг. 3 изображены промежуточные заготовки (отрезки); на фиг. 4 изображены палочки для мороженого с простой формой; на фиг. 5 то же с формой «магнум»; на фиг. 6 изображены варианты палочки в качестве столовых принадлежностей. Для осуществления предложенного способа в качестве сырья может использоваться древесина разнообразных пород низкого качества с транспортной влажностью, которая не пригодна для изготовления более качественной продукции. Это может быть тонкомер, короткие бревна, чураки после лущения шпона, некондиционный пиломатериал и даже дрова. По предложенной технологии из древесины (1) путем продольного распиливания получают рейки (2), толщина которых (Н) равняется ширине будущих черновых палочек (или шири- 5 не товарных палочек с припуском на обработку боковых поверхностей). Ширину (Р) реек выбирают, исходя из количества и толщины черновых палочек, которые предполагается изготовлять из них, а также учитывая ширину пропилов на операции роспуска заготовок. Длина реек в дальнейшем не имеет значения. Из полученных таким образом реек, путем их поперечного перерезания, вырезают промежуточные заготовки в виде отрезков (3), длина (L) которых равняется длине черновых палочек. При этом участки реек, которые содержат дефекты (сучки, трещины и др.) удаляют в отходы. Далее промежуточные заготовки высушивают до эксплуатационной влажности и передают на операцию фрезерования профиля палочки. В случае изготовления палочек для мороженого возможны две формы профиля. Первой и наиболее распространенной является "традиционная" форма профиля (4). Такая палочка имеет вид прямоугольной деревянной полосы с закругленными по радиусу концами. Второй является так называемая форма "магнум" (5), которая распространилась в последние годы, по которой палочка представляет собой полосу с закругленными концами и "талией" в средней части. Простую, т.е. традиционную форму, имеют и одноразовые медицинские шпателя. Если изготовляются палочки другого назначения, например одноразовые столовые принадлежности (ножи, вилки), то профиль палочки имеет более сложную форму. В этом случае один конец палочки округленный, а второй имеет форму лезвия (6) ножа или два (7) либо три (8) штыря, как у вилки. Исходя из профиля конкретного изделия, выбирают технологию фрезерования, то есть двухстороннее фрезерование торцов для простых или четырехстороннее фрезерование для сложных форм. При простой форме палочки оба торца промежуточных заготовок округляют, а при сложной форме - одну торцовую поверхность заготовки округляют, а второй придают форму, соответствующую форме будущего изделия. Исходя из этого, выбирают необходимую форму фрез. При изготовлении палочек с профилем "магнум" фрезеруют еще и боковые поверхности заготовок для формирования так называемой "талии". После придания заготовкам необходимой формы их распускают в продольном направлении с помощью дисковых пил. Полученную массу палочек обрабатывают в галтовочных барабанах, где в условиях их интенсивного перемешивания поверхности становятся гладкими. В дальнейшем, в зависимости от конкретных требований заказчика, палочки могут быть пропитаны антибактерицидным раствором, на их поверхности могут изображаться надписи и пометки, например товарные знаки. Палочки могут снаряжаться парафиновым покрытием. Готовые товарные палочки сортируют, набирают в пачки, пересчитывают и упаковывают для передачи заказчику. 004289 6 Примеры осуществления способа По предложенной технологии из березового короткомера с качеством древесины "дрова" транспортной влажности (в диапазоне 50-60%) в количестве 4 м3 были вырезаны рейки путем продольного роспуска на круглопильных станках с шириной 63 мм и толщиной 13 мм. После выбраковки реек пригодным для дальнейшего использования осталось 70% от общего начального объема древесины. Затем на торцовочном станке путем поперечного перерезания из реек были вырезаны промежуточные заготовки длиной 90 мм. При этом из реек вырезались и выбраковывались в отходы участки, которые имели дефекты (сучки, трещины и др.). Пригодным для использования осталось 70% от начального объема реек. В конечном итоге, из начальных 4 м3 было получено 2,1 м3 промежуточных заготовок. Далее промежуточные заготовки были высушены в сушильном барабане типа "пьяная бочка" до влажности 10-12%. При этом было установлено, что продолжительность сушки промежуточных заготовок и затраты энергии существенно зависят от влажности входной древесины, что иллюстрируется нижеприведенной таблицей. Влажность входной 60 50 40 30 20 12* древесины, % Продолжительность 8 6 5 4 2 0* сушки, ч Удельная затрата 6 4 2 1,6 1,4 0* энергии, кВт⋅ч/г3 Как видно из таблицы, уменьшение влажности входной древесины уменьшает затраты времени и энергии на сушку промежуточных заготовок. Максимальная продолжительность сушки достигла 8 ч при влажности входной древесины 60%, а удельные затраты энергии составили 6,0 кВт⋅ч на 1 м3 заготовок. При сушке промежуточных заготовок не наблюдалось появления трещин или деформаций даже при максимальной их влажности. В таблице знаком (*) отмечен вариант сушки, когда влажность входной древесины составляет 12%, то есть входная древесина уже полностью высушена. Поэтому затраты энергии и продолжительность сушки указаны нулевыми (0*), поскольку сушка не проводилась. Перед фрезерованием полученный объем промежуточных заготовок разделили на три отдельные партии по 0,7 м3. Каждую из партий промежуточных заготовок отдельно переработали в черновые палочки. Первая партия была переработана в черновые палочки простой формы, вторая - в палочки с формой "магнум", а третья - в палочки с формой вилки с двумя штырями. Для фрезерования использовались фрезерные двух- и четырехсторонние станки с соответствующей формой фрез. Фрезерование осуществлялось поперек волокон. После прида- 7 ния промежуточным заготовкам нужной формы их распустили дисковыми пилами в продольном направлении на черновые палочки толщиной 2 мм. При этом из каждой заготовки получили 13 качественных палочек, а одна крайняя попадала в брак, так как она была тоньше или толще от номинального размера. Количество некачественных палочек во всех полученных партиях черновых палочек было практически одинаковой и составляло 0,5%. Затем черновые палочки были обработаны в галтовочном барабане на протяжении 0,5 ч. При галтовке брака практически не возникло. Практическое использование предложенного способа показало, что основное количество отходов появляется при изготовление реек и при вырезании промежуточных заготовок и общее их количество превышает 50% от начального количества древесины, а на дальнейших операциях отходов практически не возникает. Внесенные усовершенствования придали способу новые значительные преимущества перед способом-прототипом. Во-первых, предложенный способ имеет широкую сырьевую базу, поскольку сырьем может служить древесина разных пород, низкого качества (тонкомер, короткомер, отходы лесопильного производства, комлевые отрезки и даже чураки после лущения шпона). Во-вторых, влажность входной древесины не влияет на ход начальных операций, но отражается на качестве конечной продукции, поэтому сушат не входную древесину, а промежуточные заготовки. Таким образом, сушат существенно меньшие объемы, которые составляют 5045% от начального объема древесины. Кроме этого, небольшие по размерам промежуточные заготовки высыхают быстро и позволяют использовать эффективные сушилки и интенсивные скоростные режимы сушки без угрозы появления в заготовках трещин и внутренних напряжений. Таким образом, удельные затраты энергии на единицу продукции в процессе сушки значительно ниже, чем у способа-прототипа. Кроме этого, предложенный способ дает возможность вырабатывать палочки сложных профилей (например, "магнум" и вилки), которые невозможно получить вырубанием из шпона. Поверхности черновых палочек, полученных по предложенной технологии, намного чище поверхностей палочек, изготовленных по способу-прототипу, так как пиленые поверхности Фиг. 1 004289 8 чище не только боковых поверхностей палочек (по линиям вырубания), но и поверхности самого шпона. Это обуславливает значительное сокращение времени обработки палочек в галтовочном барабане и исключает необходимость в использовании абразива. Пиленые палочки имеют правильную плоскую форму, в отличие от палочек из шпона, которые могут деформироваться, что создает проблемы с прохождением их на последующих операциях. Деформация палочек, изготовленных из шпона, может проявляться даже при их хранении и транспортировании. Предложенная технология полностью свободна от такого недостатка способапрототипа, как непрорубы, которые не только являются браком, но и вызывают проблемы на последующих операциях способа. Предложенный способ дает возможность не просто использовать отходы деревообработки и некачественную древесину по общеизвестным технологиям (переработка на опилки, стружки или щепу) или использовать как топливо, а изготавливать товарную продукцию с высокими потребительскими свойствами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления плоских деревянных палочек, преимущественно для мороженого, заключающийся в подготовке из лесоматериала входных заготовок, изготовлении из них промежуточных заготовок, вырезании черновых палочек из промежуточных заготовок, обработке их поверхностей с последующими сортировкой и упаковкой, отличающийся тем, что входные заготовки изготавливают путем продольного разрезания лесоматериала на рейки толщиной, равной толщине черновых палочек, промежуточные заготовки изготавливают длиной, равной длине черновых палочек, путем поперечного перерезания реек с последующим высушиванием, а вырезание черновых палочек выполняют фрезерованием промежуточных заготовок поперек волокон с получением профиля палочки и последующим роспуском их в продольном направлении. 2. Способ по п.1, отличающийся тем, что высушивание промежуточных заготовок осуществляют в сушилке типа "пьяная бочка". 3. Способ по п.1, отличающийся тем, что при вырезании промежуточных заготовок удаляют бракованные участки реек. Фиг. 2 9 004289 10 Фиг. 5 Фиг. 3 Фиг. 6 Фиг. 4 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6