4.5. ИДЕНТИФИКАЦИОННЫЕ ПРИЗНАКИ, ИСПОЛЬЗУЕМЫЕ В

реклама

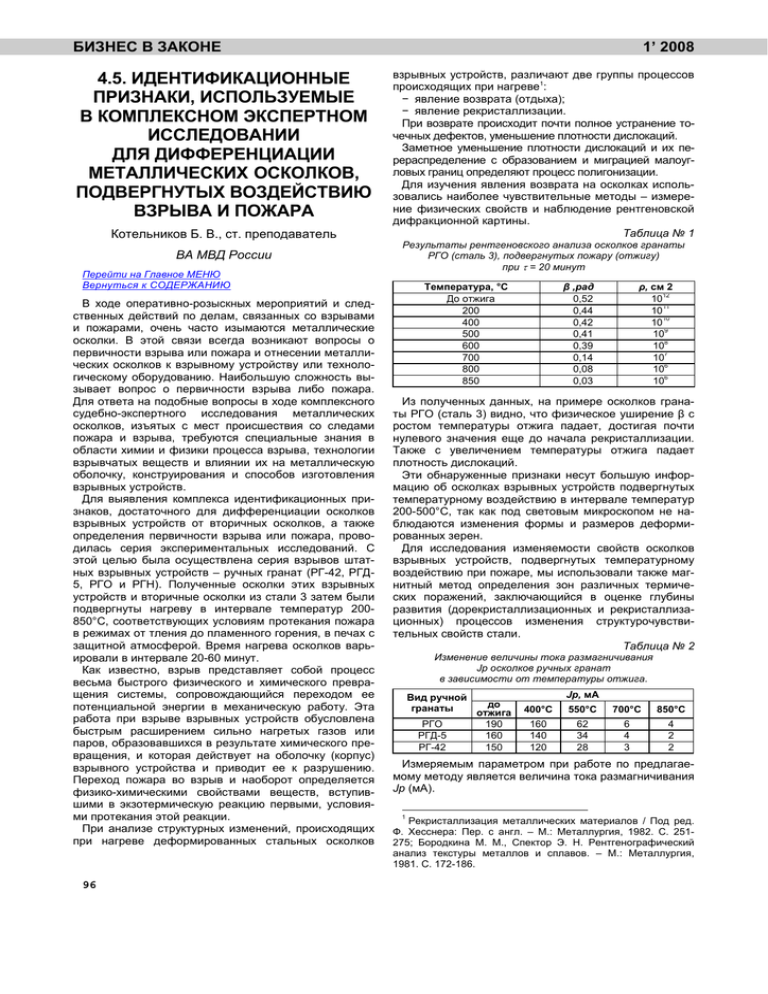

БИЗНЕС В ЗАКОНЕ 4.5. ИДЕНТИФИКАЦИОННЫЕ ПРИЗНАКИ, ИСПОЛЬЗУЕМЫЕ В КОМПЛЕКСНОМ ЭКСПЕРТНОМ ИССЛЕДОВАНИИ ДЛЯ ДИФФЕРЕНЦИАЦИИ МЕТАЛЛИЧЕСКИХ ОСКОЛКОВ, ПОДВЕРГНУТЫХ ВОЗДЕЙСТВИЮ ВЗРЫВА И ПОЖАРА Котельников Б. В., ст. преподаватель ВА МВД России Перейти на Главное МЕНЮ Вернуться к СОДЕРЖАНИЮ В ходе оперативно-розыскных мероприятий и следственных действий по делам, связанных со взрывами и пожарами, очень часто изымаются металлические осколки. В этой связи всегда возникают вопросы о первичности взрыва или пожара и отнесении металлических осколков к взрывному устройству или технологическому оборудованию. Наибольшую сложность вызывает вопрос о первичности взрыва либо пожара. Для ответа на подобные вопросы в ходе комплексного судебно-экспертного исследования металлических осколков, изъятых с мест происшествия со следами пожара и взрыва, требуются специальные знания в области химии и физики процесса взрыва, технологии взрывчатых веществ и влиянии их на металлическую оболочку, конструирования и способов изготовления взрывных устройств. Для выявления комплекса идентификационных признаков, достаточного для дифференциации осколков взрывных устройств от вторичных осколков, а также определения первичности взрыва или пожара, проводилась серия экспериментальных исследований. С этой целью была осуществлена серия взрывов штатных взрывных устройств – ручных гранат (РГ-42, РГД5, РГО и РГН). Полученные осколки этих взрывных устройств и вторичные осколки из стали 3 затем были подвергнуты нагреву в интервале температур 200850°С, соответствующих условиям протекания пожара в режимах от тления до пламенного горения, в печах с защитной атмосферой. Время нагрева осколков варьировали в интервале 20-60 минут. Как известно, взрыв представляет собой процесс весьма быстрого физического и химического превращения системы, сопровождающийся переходом ее потенциальной энергии в механическую работу. Эта работа при взрыве взрывных устройств обусловлена быстрым расширением сильно нагретых газов или паров, образовавшихся в результате химического превращения, и которая действует на оболочку (корпус) взрывного устройства и приводит ее к разрушению. Переход пожара во взрыв и наоборот определяется физико-химическими свойствами веществ, вступившими в экзотермическую реакцию первыми, условиями протекания этой реакции. При анализе структурных изменений, происходящих при нагреве деформированных стальных осколков 96 1’ 2008 взрывных устройств, различают две группы процессов происходящих при нагреве1: − явление возврата (отдыха); − явление рекристаллизации. При возврате происходит почти полное устранение точечных дефектов, уменьшение плотности дислокаций. Заметное уменьшение плотности дислокаций и их перераспределение с образованием и миграцией малоугловых границ определяют процесс полигонизации. Для изучения явления возврата на осколках использовались наиболее чувствительные методы – измерение физических свойств и наблюдение рентгеновской дифракционной картины. Таблица № 1 Результаты рентгеновского анализа осколков гранаты РГО (сталь 3), подвергнутых пожару (отжигу) при τ = 20 минут Температура, °С До отжига 200 400 500 600 700 800 850 β ,рад 0,52 0,44 0,42 0,41 0,39 0,14 0,08 0,03 ρ, см 2 12 10 11 10 10 10 9 10 8 10 7 10 6 10 6 10 Из полученных данных, на примере осколков гранаты РГО (сталь 3) видно, что физическое уширение β с ростом температуры отжига падает, достигая почти нулевого значения еще до начала рекристаллизации. Также с увеличением температуры отжига падает плотность дислокаций. Эти обнаруженные признаки несут большую информацию об осколках взрывных устройств подвергнутых температурному воздействию в интервале температур 200-500°С, так как под световым микроскопом не наблюдаются изменения формы и размеров деформированных зерен. Для исследования изменяемости свойств осколков взрывных устройств, подвергнутых температурному воздействию при пожаре, мы использовали также магнитный метод определения зон различных термических поражений, заключающийся в оценке глубины развития (дорекристаллизационных и рекристаллизационных) процессов изменения структурочувствительных свойств стали. Таблица № 2 Изменение величины тока размагничивания Jp осколков ручных гранат в зависимости от температуры отжига. Вид ручной до гранаты отжига РГО 190 РГД-5 160 РГ-42 150 Jp, мА 400°С 550°С 700°С 850°С 160 140 120 62 34 28 6 4 3 4 2 2 Измеряемым параметром при работе по предлагаемому методу является величина тока размагничивания Jp (мА). 1 Рекристаллизация металлических материалов / Под ред. Ф. Хесснера: Пер. с англ. – М.: Металлургия, 1982. С. 251275; Бородкина М. М., Спектор Э. Н. Рентгенографический анализ текстуры металлов и сплавов. – М.: Металлургия, 1981. С. 172-186. Котельников Б. В. ИССЛЕДОВАНИЕ МЕТАЛЛИЧЕСКИХ ОСКОЛКОВ По изменениям величины тока размагничивания осколков ручных гранат в зависимости от температуры отжига видно, что процессы, происходящие при возврате и рекристаллизации, способствуют уменьшению величины тока размагничивания. Нахождение осколка в зоне теплового воздействия при температуре 700°С характеризуется экстремально низкой величиной тока размагничивания, так как наступает процесс рекристаллизации. Происходит зарождение новых ферритных зерен. Заметное падение намагниченности Jp при температуре 700°С означает начало процесса рекристаллизации. Относительная магнитная проницаемость феррита невелика, так как он является диэлектриком. Изменения, происходящие на осколках взрывных устройств, подвергнутых нагреву, наблюдаются также при измерении микротвердости. Таблица № 3 Результат исследований микротвердости (МПа) осколков гранаты РГО (сталь 3) после отжига (на глубине 0,2 мм) τ, мин Температура, °С 400 500 600 700 850 20 до отжига 2200 2150 2100 2050 1900 1750 40 2200 2150 2050 2000 1850 1750 60 2200 2150 2000 1950 1780 1750 Из приведенных данных видно, что наибольшее падение твердости наблюдается при температуре 700°С, особенно с увеличением времени отжига с 20 до 60 минут. Это падение твердости обусловлено интенсивно развивающимися процессами рекристаллизации деформированных зон осколков взрывных устройств. Незначительное падение твердости наблюдается при температурах 400-500°С, обусловленные протеканием процессов возврата на деформированных осколках. Результаты полученных исследований микроструктуры осколков ручных гранат, подвергнутых температурному воздействию при 400-850°С, приведены в таблице № 4. Таблица № 4 Результаты исследований рекристаллизационных процессов на осколках ручных гранат РГО Параметры температурного воздействия Зона τ , мин Т,°С вытянутых зерен 400 500 700 850 20 40 60 20 40 60 20 40 60 20 40 60 зи них значительных локальных искажений. В поверхностной зоне осколков взрывных устройств, подвергнутых нагреву до температуры 550°С при выдержках 20-60 минут, структурных изменений не наблюдается. Начиная с температуры отжига осколков взрывных устройств при температуре 700°С, в поверхностной зоне наряду с вытянутыми деформированными зернами, образуются новые, более или менее равноосные рекристаллизованные зерна. В переходной зоне осколков продолжается образование и рост рекристаллизованных зерен. С увеличением температуры отжига осколков до 850°С, а также увеличения времени отжига от 20 до 40 минут, площадь шлифа, занятая новыми зернами, возрастает, а старые деформированные зерна постепенно исчезают. Происходит полная рекристаллизация деформированной зоны осколков взрывных устройств. В поверхностных зонах внешних поверхностей осколков взрывных устройствах структурных изменений при нагреве 400-850°С не происходит. На вторичных осколках из стали 3 структурных изменений при нагреве 400-850°С не наблюдалось, что позволяет отличить их от осколков взрывных устройств. Рентгеноструктурным анализом осколков взрывных устройств, подвергнутых рекристаллизации, установлено, что равноосные зерна отличаются от старых деформированных не только формой и величиной, но и пониженной плотностью дислокаций (Табл. № 1). Рентгеноструктурный анализ осколков взрывных устройств показал, что в ходе собирательной рекристаллизации одни, вновь образовавшиеся зерна, растут за счет других. Общее число зерен в образце при этом уменьшается, а их средний размер увеличивается. Таким образом, на основании проведенных исследований осколков штатных взрывных устройств - ручных гранат РГ-42, РГД, РГО и РГН, подвергнутых температурному воздействию, соответствующему пожару в режимах от тления до пламенного горения (200850°С), установлен комплекс идентификационных признаков, позволяющий решать вопросы о первичности пожара или взрыва, отличать осколки взрывных устройств от вторичных и других осколков технологического оборудования. Микроструктура Зона двойников Исходная структура Не изменилось Не изменилось Феррито-перлитная Не изменилось На двойниках зарождаются ферритные зерна Феррито-перлитная Новые ферритные зерна На двойниках зарождаются ферритные зерна Феррито-перлитная Полная рекристаллизация Полная рекристаллизация, рост рекристаллизованных зерен Феррито-перлитная При температуре отжига 400°С структурных изменений в поверхностной и переходной зоне не наблюдается. Начиная с температуры 550°С на осколках в переходной зоне на двойниках зарождаются новые ферритные зерна. Двойниковые границы, возникающие на осколках взрывных устройств, способствуют возникновению вбли- В частности, в интервале температур 200-500°С такими признаками могут быть падение физического уширения β, плотности дислокаций ρ, тока размагничивания (Jp), микротвердости (HV). Наряду с вышеотмеченными идентификационными признаками, начиная с температуры отжига 550°С, в 97 БИЗНЕС В ЗАКОНЕ переходной зоне (зоне двойников) осколков начинается образование новых рекристаллизованных зерен, а при температуре 700°С в поверхностной зоне со стороны внутренней поверхности наряду с вытянутыми деформированными зернами появляются новые, более или менее равноосные рекристаллизованные зерна. Начиная с температуры отжига 850°С деформационная зона осколков взрывных устройств претерпевает полную рекристаллизацию. В целях отличия металлических осколков первичных от вторичных (из стали 3), которые подвергались на- 1’ 2008 греву в интервале температур 200-850°С, развития процессов возврата и рекристаллизации не выявлено. Итак, проведенные экспериментальные исследования металлических осколков, подвергнутых взрывному нагружению с последующим пожаром дают достаточный комплекс признаков, позволяющий успешно решать вопросы о дифференциации осколков взрывных устройств и вторичных металлических осколков и технологического оборудования, а также точно судить о первичности пожара или взрыва. Перейти на Главное МЕНЮ Вернуться к СОДЕРЖАНИЮ 98