магнезиальное сырье: история, мировой потенциал и ресурсы

реклама

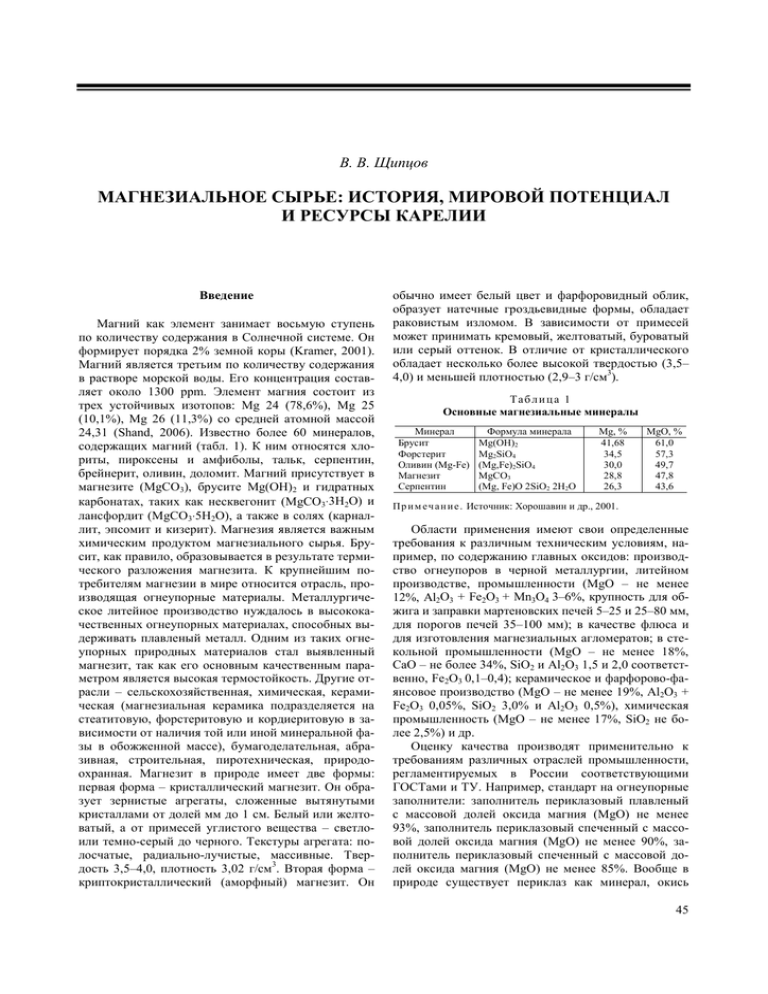

В. В. Щипцов МАГНЕЗИАЛЬНОЕ СЫРЬЕ: ИСТОРИЯ, МИРОВОЙ ПОТЕНЦИАЛ И РЕСУРСЫ КАРЕЛИИ Введение Магний как элемент занимает восьмую ступень по количеству содержания в Солнечной системе. Он формирует порядка 2% земной коры (Kramer, 2001). Магний является третьим по количеству содержания в растворе морской воды. Его концентрация составляет около 1300 ppm. Элемент магния состоит из трех устойчивых изотопов: Mg 24 (78,6%), Mg 25 (10,1%), Mg 26 (11,3%) со средней атомной массой 24,31 (Shand, 2006). Известно более 60 минералов, содержащих магний (табл. 1). К ним относятся хлориты, пироксены и амфиболы, тальк, серпентин, брейнерит, оливин, доломит. Магний присутствует в магнезите (MgCO3), брусите Mg(OH)2 и гидратных карбонатах, таких как несквегонит (MgCO3⋅3H2О) и лансфордит (MgCO3⋅5H2O), а также в солях (карналлит, эпсомит и кизерит). Магнезия является важным химическим продуктом магнезиального сырья. Брусит, как правило, образовывается в результате термического разложения магнезита. К крупнейшим потребителям магнезии в мире относится отрасль, производящая огнеупорные материалы. Металлургическое литейное производство нуждалось в высококачественных огнеупорных материалах, способных выдерживать плавленый металл. Одним из таких огнеупорных природных материалов стал выявленный магнезит, так как его основным качественным параметром является высокая термостойкость. Другие отрасли – сельскохозяйственная, химическая, керамическая (магнезиальная керамика подразделяется на стеатитовую, форстеритовую и кордиеритовую в зависимости от наличия той или иной минеральной фазы в обожженной массе), бумагоделательная, абразивная, строительная, пиротехническая, природоохранная. Магнезит в природе имеет две формы: первая форма – кристаллический магнезит. Он образует зернистые агрегаты, сложенные вытянутыми кристаллами от долей мм до 1 см. Белый или желтоватый, а от примесей углистого вещества – светлоили темно-серый до черного. Текстуры агрегата: полосчатые, радиально-лучистые, массивные. Твердость 3,5–4,0, плотность 3,02 г/см3. Вторая форма – криптокристаллический (аморфный) магнезит. Он обычно имеет белый цвет и фарфоровидный облик, образует натечные гроздьевидные формы, обладает раковистым изломом. В зависимости от примесей может принимать кремовый, желтоватый, буроватый или серый оттенок. В отличие от кристаллического обладает несколько более высокой твердостью (3,5– 4,0) и меньшей плотностью (2,9–3 г/cм3). Таблица 1 Основные магнезиальные минералы Минерал Брусит Форстерит Оливин (Mg-Fe) Магнезит Серпентин Формула минерала Mg(OH)2 Mg2SiO4 (Mg,Fe)2SiO4 MgCO3 (Mg, Fe)O 2SiO2 2H2O Mg, % 41,68 34,5 30,0 28,8 26,3 MgO, % 61,0 57,3 49,7 47,8 43,6 П р и м е ч а н и е . Источник: Хорошавин и др., 2001. Области применения имеют свои определенные требования к различным техническим условиям, например, по содержанию главных оксидов: производство огнеупоров в черной металлургии, литейном производстве, промышленности (MgO – не менее 12%, Al2O3 + Fe2O3 + Mn3O4 3–6%, крупность для обжига и заправки мартеновских печей 5–25 и 25–80 мм, для порогов печей 35–100 мм); в качестве флюса и для изготовления магнезиальных агломератов; в стекольной промышленности (MgO – не менее 18%, СаО – не более 34%, SiO2 и Al2O3 1,5 и 2,0 соответственно, Fe2O3 0,1–0,4); керамическое и фарфорово-фаянсовое производство (MgO – не менее 19%, Al2O3 + Fe2O3 0,05%, SiO2 3,0% и Al2O3 0,5%), химическая промышленность (MgO – не менее 17%, SiO2 не более 2,5%) и др. Оценку качества производят применительно к требованиям различных отраслей промышленности, регламентируемых в России соответствующими ГОСТами и ТУ. Например, стандарт на огнеупорные заполнители: заполнитель периклазовый плавленый с массовой долей оксида магния (MgO) не менее 93%, заполнитель периклазовый спеченный с массовой долей оксида магния (MgO) не менее 90%, заполнитель периклазовый спеченный с массовой долей оксида магния (MgO) не менее 85%. Вообще в природе существует периклаз как минерал, окись 45 магния MgO, иногда с примесью FeO, MnO и ZnO. Кристаллизуется в кубической системе, образуя кубические, октаэдрические кристаллы и неправильной формы зерна. Спайность – совершенная по кубу. Кристаллическая структура типа каменной соли. Характерный минерал метаморфизованных известняков и доломитов. При выветривании переходит в брусит и гидромагнезит. Искусственный периклаз, получаемый обычно путем обжига до спекания при температуре выше 1500 °С или электроплавкой природного магнезита, является важной составной частью магнезитовых и доломитовых огнеупоров (табл. 2). Таблица 2 Свойства магния и его соединений Магний Магнезит Гидрат хлорида магния (MgCl2⋅6H2O) Хлорид магния (MgCl2) Гидрат магния Mg(OH)2 Окись магния (магнезия) (MgO) Сульфат магния (MgSO4) Кизерит (MgSO4⋅H2O) Эпсомит (MgSO4⋅7H2O) Атомный вес Температура плавления, °С 24,31 84,31 650 990 Плотность при Т 20°, г/см3 1,738 3,05 95,22 708 2,333 203,31 *116–118 1,585 58,32 *350 2,36 40,304 2827 ± 30 3,581 120,37 1127 2,66 138,38 *150 2,571 246,48 *150 1,678 П р и м е ч а н и е . Источник: CRC Handbook of Chemistry and Physics, 2001; * – растворение. Магнезия является обобщением понятия оксида магния, который может быть получен как из природного магнезита, брейнерита, брусита, так и из соленой воды. Оксид магния подразделяется на ряд категорий – это слабо обожженный (температурный интервал 815–900 °С), или каустический кальцинированный MgO, с наивысшей реакционной способностью и наибольшой площадью удельной поверхности; сильно обожженный MgO (при температурах 1300–1500 °С) с пониженной реакционной способностью и меньшей площадью удельной поверхности; MgO мертвого обжига, или периклаз (выше 1500 °С), без реакционной способности; плавкая магнезия (выше 1500 °С) с наименьшей реакционной способностью (Shand, 2006). При температуре выше 2800 °С образуется плавленый периклаз, который применяется в производстве особо ответственных огнеупоров, а также в качестве электроизоляционного материала для трубчатых электронагревательных элементов (ТЭНов). Из каустического магнезита получают металлический магний. Магнезитовое сырье используется преимущественно в подготовленном виде. Технология обогаще46 ния предусматривает ряд операций по переработке исходных руд дроблением, обогащением в тяжелых средах, радиометрической сепарацией, промывкой, флотацией, а также глубоким обогащением с применением гидрометаллургической технологии. Гравитационное обогащение отечественных магнезитовых руд обеспечивает содержание MgO в концентратах около 46%, а с применением флотации и обжига содержание MgO повышается в обожженном продукте до 94,5%. Вместе с этим способы механического обогащения не позволяют получить высшие сорта оксида магния с содержанием его более 98%. Для производства таких продуктов за рубежом используют два способа химического обогащения, позволяющие получить практически химически чистый оксид магния: соляно-кислотный и аммонийнокарбонатный. Определенные требования промышленности к магнезиальному сырью, включая дуниты, оливиниты, серпентиниты, тальковые породы, доломиты, приведены в технической документации и открытых публикациях (Количественная и геолого-экономическая…, 2007; Ильина и др., 2011). История Соединения магния были известны человеку с давних пор. Magnesia Alba, известная алхимикам как белая магнезия или мягкая магнезиальная земля, сегодня именуется как магнезит, или карбонат магния MgCO3. В терминах алхимии магнезия обозначала «камень, сияющий как серебро», и считалась одним из компонентов философского камня. В 1618 г. английский фермер обратил внимание, что его коровы не стали пить воду из колодца Эпсомского источника, так как эта вода обладала горьковатым привкусом, но одновременно он установил исцеляющее действие этой воды при смачивании ссадин и царапин. Данный факт принес определенную известность эпсомским солям. В далекие от нас времена была сплошная путаница в терминологии. В XVII в. начался новый период в истории химической науки. Именно в это время произошло открытие, в значительной степени предвосхитившее открытие элемента магния. В 1695 г. Н. Гро, выпаривая минерализованную воду Эпсомского источника, получил соль, обладавшую горьким вкусом и слабительным действием, а главный солесодержащий минерал был назван именно эпсомитом (водный сульфат магния). Спустя несколько лет выяснилось, что при взаимодействии с «постоянной щелочью» (так в те времена называли соду и поташ) эта соль образует белый рыхлый порошок. Точно такой же порошок получался при прокаливании минерала, найденного в окрестностях греческого города Магнезии префектуры в Фессалии. За это сходство эпсомская соль получила название белой магнезии. Ф. Гофман (Hoffman, 1729) был первым, кто осознал разницу между магнезией и известью, в 1754 г. Джозеф Блэк также нашел отличия магнезии от извести. Он стал первым ученым, назвавшим магний химическим элементом (Shand, 2006). Так постепенно шаг за шагом решались загадки природы. В дальнейшем в 1808 г. Х. Дэви (Davy, 1808) при электролизе увлажненной белой магнезии с окисью ртути получил амальгаму нового металла. Металл был выделен из амальгамы, и он доказал, что магнезия является оксидом металла, который был назван magnium (о чистоте металла в то время речь не шла). И только в 1829 г. А. Бюсси получил чистый магний. М. Фарадей получил металл магния в 1833 г. при помощи электролиза расплавленного безводного хлорида магния (Shand, 2006). В минералогическом отношении под магнезитом в определенный период принималась серия магниевых солей (карбонаты, сульфаты, хлориды, нитраты), упоминаемых в работе Я. Даламефрие (Delamethrie, 1795), затем А. Бронгниар (Brongniart, 1807) предложил относить магнезит к группе магниевых карбонатов и силикатов, и, наконец, в Моравии (Чехия) были обнаружены месторождения магнезита, упоминаемые в одной из работ В. А. Лампадиуса (Lampadius, 1800). После этого магнезит стал принадлежать только к группе карбонатов. Открытие месторождений, начало разработок, мировые запасы Во второй половине XIX в. были найдены месторождения магнезита в Австрии и Греции. Параллельно в это же время в Канаде стали разрабатывать магнезитовое месторождение. В 1886 г. в Калифорнии открыли магнезитовые руды. Там же было организовано их освоение в период с 1900 по 1913 г. Начало Первой мировой войны явилось толчком для развития магниевого производства в США в силу блокады горных предприятий Австрии и Греции. В 1916 г. обнаруживаются залежи средних по запасам и низкокачественных магнезитов в округе Стевенс штата Вашингтон. Там приступают к их освоению уже в 1917 г. При освоении магнезитовых месторождений в районах Портерсвилле и Ливерморе (Калифорния) начала применяться технологическая переработка магнезиального сырья – механическое обогащение, кальцинирование магнезита, получение чистой продукции в барабанных печах. Впервые в США в двадцатые годы была применена пенная флотация, что позволило резко сократить содержание в готовом продукте кремния и извести (Bradley, 1925). В 1931–1933 гг. американские геологи резко активизировали поисково-съемочные работы на магнезит. Конечным результатом стало выявление в недрах 71 млн т магнезитовой и бруситовой руды. Создается центр минерально-сырьевой базы магнезита и его переработки, который представляли две компании – Basic Ores, Inc. и Sierra Magnesite Co. К этому периоду относится становление цементной промышленности с использованием добавок магнезита, т. е. возвращение к старым историческим фактам применения магнезита при строительной каменной кладке и добавкам при производстве кирпича. Таким примером является состав некоторых сортов роман-цемента. Например, в США в строительстве Бруклинского моста использовалась смесь окиси кальция и окиси магния, именованная как Rosendale Natural Cement – единственный природный неогнестойкий цемент, производимый в США. Естественно здесь приводится лишь общая линия по становлению магнезитового производства (Harben, Bates, 1984). Во время Второй мировой войны магнезитовое месторождение в Габбсе (США) служило источником руды для одного из крупнейших мировых металлургических предприятий. В период с сентября 1942 по ноябрь 1944 г. было произведено 74 тыс. т металла магния из 835 тыс. т руды. Металлургическое литейное производство России нуждалось в высококачественных огнеупорных материалах, способных выдерживать плавленый металл. Одним из таких огнеупорных природных материалов стал магнезит, выявленный на Урале, где было обнаружено Саткинское месторождение магнезита, а в 1901 г. началась его разработка. Магнезит стал использоваться на всех литейных металлургических заводах Урала и России. Общие ресурсы магнезита разных промышленных типов составляют почти 8,5 млрд т (табл. 3), в том числе подтвержденные – 2,7 млрд т, а с учетом России – 3,6 млрд т (табл. 3). Таблица 3 Мировые запасы магнезита, млн т Страна США Австралия Австрия Бразилия Китай Греция Индия Северная Корея Россия Словакия Испания Турция Другие Запасы 9 91 14 41 345 27 13 408 589 37 9 59 354 Резервная база 13,6 109 18 59 780 27 50 680 622 289 27 145 399 П р и м е ч а н и е . Адаптировано из: Kramer, 2001. Наиболее крупными разведанными запасами магнезита обладают Китай, КНДР, Россия, Словакия, Турция и Австралия (рис. 1). На долю этих стран приходится более 90% от общих мировых разведанных запасов. Месторождения брусита намного более редки по сравнению с месторождениями магнезита. В мире известно всего несколько крупных месторождений этого минерала, одно из них – Кульдурское (Хабаровский край, Россия). Балансовые запасы этого месторождения составляют 4,9 млн т. Месторождение разрабатывается Богдановичским АО «Огнеупоры» (Еремин, 2007). 47 262; 7% 60; 2% 260; 7% 1200; 34% Китай 33,9 % (1200) Россия 23,2 % (820) Словакия 13,9 % (490) 445; 13% КНДР 12,6 (445) Австралия 7,4 % (260) Турция 1,7 % (60) Прочие 7,4 % (262) 490; 14% 820; 23% Рис. 1. Структура мировых разведанных запасов магнезита, %, млн т (источник: обзор научнотехнической литературы) Преимущественно разработка месторождений магнезита осуществляется открытым способом. Этот процесс может быть подразделен на 5 операций – удаление покрывающего слоя, бурение, подрыв, извлечение, перемещение на перерабатывающее предприятие. Чистые магнезиты встречаются в природе очень редко. Теоретически это выражается 47,8% MgO и 52,2% CaO. Весьма ценным типом сырья для получения магнезиальных продуктов является морская вода и рассолы, эти источники занимают значительное место в структуре получения магнезиальных порошков. Продукция, получаемая из морской воды и рассолов, характеризуется высоким качеством – содержание MgO составляет 96–99%, порошки имеют высокую плотность и микрозернистый состав (40–80 мк), что очень важно для качества огнеупоров. В ряде стран (США, Нидерланды, Япония, Мексика, Израиль, Ирландия, Иордания) оксид магния получают из морской воды путем смешивания ее с обожженным доломитом или известняком. По оценке Геологической службы США, на долю Японии, Нидерландов и США в настоящее время приходится 56% мирового производства магнезиальных порошков из морской воды. В 2002 г. мировое производство составило 10,8 млн т. В дополнение к месторождениям, перечисленным в табл. 3, магнезит также разведан в Испании, Пакистане и Судане. Месторождения с разведанными запасами менее 1 млн т обнаружены в Мексике, на Филиппинах, Египте, ЮАР. Небольшие месторождения также обнаружены на Кубе, в Норвегии, Швеции, Шотландии, Польше, Франции, Италии, Кении и Танзании. Основными производителями магнезита являются Северная Корея, Китай, Словакия, Турция, Россия, Австрия и Индия. Вместе они производят 75% мирового объема (www.mindat.org). Калифорния и Невада (США) Часть запасов магнезиального сырья приходится на морскую воду и рассолы. Производством магнезиальных продуктов из морской воды в первой полови48 не ХХ в. занимались в США три компании в Калифорнии, одна компания в Мичигане, которые производили магнезиальные порошки из рассолов скважины, две компании в Юте – из озерных рассолов (Sheerer, 2001). На сегодняшний день единственная действующая шахта по добыче магнезита в США находится в Габбсе (штат Невада). Габбс расположен в Най Кантри на западных склонах хребта Парадиз. Собственником шахты является компания Premier Chemicals LLC. В основном производится каустическая кальцинированная магнезия. Текущие запасы Габбса насчитывают порядка 22,6 млн т высококачественного магнезита с содержанием CaO менее 5%. Месторождение содержит гораздо больше сырья с низким качеством. Запасы брусита значительно меньше запасов магнезита, около 2,7 млн т. Месторождение признано крупнейшим в США (Shand, 2006). Лишь 5 других месторождений бруcита существуют в США (Gildersleeve, 1962). Месторождение Габбс состоит из нескольких залежей магнезита и брусита, сформированных в поздний триасовый период. Брусит окрашен в цвета от белого до серого и от бледно-желтого до коричневого и имеет жирный блеск. Он подвергся природному выветриванию и окислился до глубины 5 м, что повлекло за собой образование белых волокнистых гидромагнезитов. Считается, что магнезит образовался в процессе замещения доломита гидротермальным раствором, богатым магнием, который перемещался вверх сквозь доломит. Гидротермальные растворы подогревались гранитной магмой, и магний, необходимый для минерализации, высвобождался в процессе редоломитизации, вызванной подогретым раствором. Брусит сформировался из магнезита с последующей гидратацией полученного периклаза до Mg(OH)2 (Gallaghan, Vitaliano, 1946). Техас и Аризона (США) Месторождение брусита в Мраморном Каньоне (западный Техас) разрабатывается компанией Applied Chemical Magnesias Corporation (ACM). Данное месторождение образовалось в результате метаморфизма известняковых образований. Бруситовая руда имеет зернистую структуру. По цвету варьирует от голубовато-белого до голубовато-серого. Содержание брусита в руде до 40%. Запасы составляют 2,3 млн т. Ресурсы около 23 млн т (Shand, 2006). Канада Компания Baymag Mines Co является единственным производителем магнезита в Канаде. Месторождение Брусилофф разрабатывается недалеко от Радиум Хот Спрингз в Скалистых Горах северо-восточной части Британской Колумбии. Магнезит образовался из доломита в среднем кембрии (Harben, Bates, 1984). Природная чистота руды такова, что выборочная добыча полностью исключает необходимость ее обогащения. Предполагается, что магнезит образовался путем замещения доломита магнезитом. Существуют и другие альтернативные мнения об образовании руды. Запасы магнезита составляют 9,5 млн т с содержанием MgO 95% в кальцинированном продукте, а ресурсы – 13,6 млн т. Добыча ведется открытым способом, в год производится около 120 тыс. т магнезита. Руда доставляется в Эксшоу (штат Альберта), где ее кальцинируют во вращающихся или других печах, получая 54 тыс. т каустической кальцинированной магнезии в год (Shand, 2006). Бразилия Компания Magnesita SA является лидирующим производителем обожженной и каустической кальцинированной магнезии, а также огнеупорных изделий в Южной Америке. Производство магнезита практически полностью сосредоточено на месторождениях вокруг Брумадо, юго-западнее Байа Стэйт. Компания производит в год около 2,7 млн т необожженного магнезита, а также 272 тыс. т обожженного магнезита. Второй производитель – Industrias Brasileiras do Artigos Refractarios (IBAR) также находится в Брумадо. Общий объем производства достигает 230 тыс. в год. Выход каустического кальцинированного магнезита составляет 40 тыс. т в год (Shand, 2006). Австралия В основном производство сосредоточено вокруг месторождения Кунварара, расположенного в 37 милях северо-западнее Рокхамптона (Квинсленд). Месторождение отрабатывается компанией Queensland Magnesia, которая является дочерним предприятием Australian Metals Corporation Ltd. (AMC) и представляет собой одно из крупнейших производителей магнезита. Запасы данного месторождения 85,6 млн т магнезита. Высокая чистота магнезитовых скоплений упрощает процесс обогащения. Магнезитовые руды обычно залегают на глубине 20 м, реже глубже. Различают два типа криптокристаллического узелкового магнезита. Месторождение Кунварара содержит около 32 млн т магнезита, включая разведанные, со средним содержанием MgO 92,3% в кальцинированном продукте. В соседних областях также обнаружены несколько месторождений магнезитов с предполагаемыми запасами в несколько десятков млн тонн. Самое крупное месторождение магнезита в Австралии было открыто компанией SAMAG (дочернее предприятие Pima Mining NL) на юге, на хребте Уиллоуран, северо-западнее Лей Крик. На этой площади подсчитаны запасы магнезита, равные 579 млн т. Месторождение магнезита Туддунгра разрабатывается компанией Causmag International шахтным способом с 1935 г. (Shand, 2006). Китай Китай обладает богатыми запасами магнезита, а по производству сырого магнезита уступает лишь Северной Корее. Запасы и ресурсы Китая насчитывают 30% всех мировых запасов. Основная масса магнезита сконцентрирована в провинции Ляонинь на севере Китая. Самые крупные месторождения Ляониня расположены в 43 милях к югу и юго-востоку от Аншана. Другие месторождения расположены в Хепей, Шандонге, Хенане, Внутренней Монголии, провинциях Сычуань, Шаанкси, Гансю и Ксинйанг, а также в Тибетских горах. Предварительно ресурсы магнезита составляют порядка 4 млрд тонн (Shand, 2006). Магнезит по своей природе является осадочной породой, которая образовалась в результате осаждения магнезита и доломита в Прикембрийскую лагуну мелководного моря. В Китае несколькими компаниями разрабатываются месторождения брусита. Северная Корея Северная Корея обладает одним из самых больших и высококачественных месторождений магнезита в мире. Запасы оцениваются в 445 млн т. Магнезитовые месторождения разрабатываются близ Танехона в провинции Канькио на востоке страны. Нигерия Обширное месторождение магнезита расположено близ деревни Сакасимта в 20 км к западу от Гаркида Таун в Гомби. Подтвержденные запасы составляют 500 тыс. т, а по прогнозу – более 4 млн т. Есть мнение, что магнезит образовался при участии третичных базальтовых потоков (Shand, 2006). Южная Африка Основное количество магнезита Южной Африки сосредоточено в провинциях Мпумаланга и Лимпопо. Оцененные запасы магнезита составляют около 18 млн т. Разработка ведется открытым методом. Магнезит в ЮАР используется главным образом при производстве обожженной магнезии для изготовления огнеупорных материалов. Индия Ресурсы магнезита оцениваются в 245 млн т. Основным местом расположения производства магнезита в Индии являются окрестности Салема, Тамил Наду, расположенные к юго-западу от Мадраса. Среди главных производителей данного региона выделяются компании Dalmia Magnesite Corporation, Tamil 49 Nadu Magnesite Ltd., Tata Refractories Ltd., Pon Kumar Magnesite Ltd., Salem Refractories, Ramakrishna Magnesite и Badnnath Refractory. В районе Алмора штата Уттар Прадеш кристаллический магнезит встречается вместе с доломитом, тальком, кремнистым известняком и сланцем. Производителями в этом регионе являются Almora Magnesite и Himalayan Magnesite (Shand, 2006). Выпуск каустического кальцинированного и обожженного магнезита составил около 200 тыс. т в год. Турция Пояс ультращелочных комплексов, в котором выявлены месторождения магнезита, охватывает значительную часть Средиземноморья. В Греции, Турции и Пакистане расположены основные источники криптокристаллического магнезита. Сейчас Турция опережает Грецию по объемам производства магнезита – 900 тыс. т в год. Основными районами Турции, где добывается и производится готовая продукция из магнезита, являются Eskisehir, Bilecik. и Kutahya. Компания Kumas в Kutahya в 2003 г. произвела около 180 тыс. т обожженного магнезита. Предприятия компании Magnesit AS (MAS) расположены на Анатолийском плато близ города Эскисехир. MAS имеет три шахты в регионе Туллука: Tlltluca, Kocbal и Komurluk. Также компании принадлежат шахты в Beylikova и Bahtiyar, которые расположены в 150 км восточнее г. Эскисехир. Общая мощность производства MAS составляет около 140 тыс. т в год. Calmag, дочернее предприятие австрийского производителя магнезии Styromag, расположенное в г. Тавсанли, добывает магнезит в подземных шахтах и продает около 15 тыс. т каустического кальцинированного магнезита ежегодно. На юге Турции, близ города Юесилова, в дюнах на берегу озера Салда встречается криптокристаллический магнезит с примесями грязи. Другой крупный производитель – компания Konya Krom Magnezit – разрабатывает месторождение в Kонуа, 240 км южнее Анкары. Разработка ведется открытым способом. В 2000 г. было произведено около 45 тыс. т обожженной магнезии (Industrial Minerals Magazine, май 2004). Компания Akdeniz Mineral Kaynaklari (AМК) в 2003 г. произвела 26 тыс. т чистого сырого магнезита. Шахты компании расположены в местности между городами Эскисехир, Катахуа и Бозиюк (Shand, 2006). Австрия Первая коммерческая добыча магнезита возникла в 1881 г. с открытием шахты Gros Veilsch. В 1952 г. крупнейшей австрийской сталелитейной компании Basic Oxygen Furnace в Линце потребовался в производстве огнеупорный материал, изготовленный из магнезии. Это волшебным образом подхлестнуло производство на шахте Veitsch. Производство сосредоточено в южной части страны. Шахты располагаются поясом вдоль осадочных образований, известных как зона граувакк. Шахты, управляемые VeitschRadcx AG и Hochhlzen, Radenthein и Breitenau, вме50 сте способны производить около 250 тыс. т обожженного магнезита в год. Шахта Breitenau является крупнейшей по добыче магнезита в Австрии. Мощность залежи руды на месторождении составляет 200 м, ее протяженность около 500 м. Radenthein является второй по величине шахтой, на которой добыча происходит при помощи блокового обрушения (Shand, 2006). Компания Styromagnesit Stcirische Magnesitindustrie GmbH (Styromag) является вторым производителем магнезита в Австрии. Шахта в Oberdorf an der Laming, что в 15 км северо-западнее Брук-де-Мура, построена для отработки месторождения Wieser. Извлекается сырой магнезит. Компания Styromag имеет годовую мощность производства, равную примерно 35 тыс. т каустического кальцинированного магнезита. Россия Около 90% добываемого в России магнезита используется в конечном итоге в производстве огнеупорной продукции. Основным объектом сырьевой базы огнеупорной промышленности России является Саткинская группа месторождений магнезита (Саткинское, Березовское, Никольское, Ельничное), близ г. Сатка Челябинской области на Южном Урале. Залежи открыты в 1894 г. В наши дни добыча на этих месторождениях осуществляется открытым способом (Еремин, 2007). ОАО «Комбинат Магнезит», расположенное в Сатке, имеет общую производственную мощность около 2,1 млн т обожженной магнезии и 90 тыс. т каустической кальцинированной магнезии в год, что по данным 2004 г. составляет 98,7%, остальное – это Киргитейское месторождение в Красноярском крае (Количественная и геолого-экономическая…, 2007). Месторождения-лидеры данной группы находятся в западной части Башкирского мегаантиклинория, сложенного верхнепротерозойскими образованиями. Большинство промышленных залежей магнезита образуют линейно-вытянутую зону, приуроченную к северо-западному пологому крылу Саткинской синформы, сложенной карбонатными и карбонатно-глинистыми породами одноименной свиты нижнерифейского возраста. Магнезитовая минерализация в пределах Саткинско-Тараташской зоны терригеннокарбонатной провинции прослеживается на трех стратиграфических уровнях (Количественная и геолого-экономическая…, 2007). В России имеется 11 разведанных месторождений брусита. Кулдурское месторождение является вторым по величине в мире месторождением брусита и единственным разрабатываемым сейчас в России. Запасы руды в этом месторождении составляют 38 млн т с содержанием гидроксида магния до 65% (Еремин, 2007). Испания В 2002 г. объем производства сырого магнезита составил 637 тыс. т, в том числе 70 тыс. т обожжен- ного магнезита и 140 тыс. т каустического кальцинированного магнезита. Основная часть испанского магнезита производится в провинции Наварра у подножия Пиренейских гор. В этом регионе встречается линзовидный и крупнозернистый магнезит. Компания Magnesitas Navarras S.A. имеет шахту в Эуги и производственный комплекс в Зубини близ Памплона. Компания Magnesitas de Kubian S.A. разрабатывает месторождение Рубиан, расположенное на северозападном побережье Испании в Инкио (Луго). Добыча микрокристаллического магнезита ведется подземным способом с использованием камерно-столбовой системы. Компания имеет завод, расположенный в Монте Кастело. Мощность производства составляет 125 тыс. т в год (Industrial Minerals Magazine, June 2004). Словакия Магнезитовая руда добывается на нескольких месторождениях между городами Косице и Лусенец на востоке страны рядом с венгерской границей. Месторождения носят названия Podrecany, Burda, Lubenik, Amag и Ddbrava-Mikova. Месторождения образовались в процессе гидротермального замещения зернистого доломита. Компания Slovenske Magnezitove Zavody AS владеет подземной шахтой в Елсаве. Ежегодная мощность производства составляет 330 тыс. т обожженной магнезии (Shand, 2006). В мировой экономике происходит увеличение мощностей по целому ряду направлений. Это можно проиллюстрировать несколькими примерами. В Австралии планируется использовать 100 тыс. т магнезии для производства каустической кальцинированной магнезии, в 2013 г. завод увеличит мощность до 400 тыс. т магнезиальной продукции. Турецкие ведущие производители используют резервы небольших по запасам локальных месторождений для производства каустической и обожженной магнезии, в частности, компания Kümas планирует в два раза увеличить мощность на заводе Кютахья (Kütahya), компания Bommag Ltd доводит свою производственную мощность до 30 тыс. т. В Бразилии единственный производитель обожженной магнезии (Magnesita Refratários, S.A.) планирует увеличение продукции от 120 до 440 тыс. т. Новая фабрика открыта в Саудовской Аравии мощностью до 39 тыс. т в год каустической кальцинированной магнезии и 32 тыс. т обожженной магнезии. Саудовская Аравия объединяет несколько крупных поставщиков и потребителей магнезита на своем рынке. В Австрии огнеупорное производство основывается на приобретении магнезии из морской воды, которая поставляется из Дрогхеда (Ирландия) и Порсгрунна (Норвегия). В эту страну экспортируются высокочистая обожженная магнезия из Ирландии и каустическая кальцинированная магнезия из Норвегии, где введен новый завод с годовой производственной мощностью 80 тыс. т (данные USGS) (табл. 4). Таблица 4 Мировая добыча магнезита, тыс. т США Австралия Австрия Бразилия Китай Греция Индия Корея Россия Словакия Испания Турция Другие страны Общее мировое 2010 2011 86 202 115 4040 86 95 43 346 187 133 288 141 5760 90 200 115 4100 90 100 45 350 190 130 300 150 5900 Запасы 10 000 95 000 15 000 160 000 550 000 30 000 6000 450 000 650 000 35 000 10 000 49 000 390 000 2 500 000 П р и м е ч а н и е . Данные USGS. В дополнение к приведенным данным надо указать, что большие запасы магниевых компаундов сосредоточены в морских водах и озерных рассолах, а также в подземных водных резервуарах. На рынке США использование морской воды и рассолов для получения магнезии составляет 57% всех магнезиальных продуктов по состоянию на 2011 г. Окись магния и другие составляющие извлекаются из воды в двух компаниях в штатах Калифорния и Флорида, рапы – компанией в штате Мичиган, а также из озерных рап – две компании в штатах Северной Каролины и Вашингтона. Мировые запасы, из которых магнезиальные компаунды могут извлекаться, широко распространены, что составляет примерно 12 млрд т магнезита и несколько млн т брусита. К этим показателям добавляются запасы доломита, форстерита, магнийсодержащих эвапоритовых минералов, магнийсодержащих рассолов, что оценивается в несколько млрд тонн. Магнезиальные гидрооксиды могут извлекаться из морской воды. Магний как металл Магний используется в качестве одного из компонентов в сплавах с алюминием (43% всего магния), в литье и обработке определенных продуктов – 40%, десульфиризации железа и сплавов – 11% и других направлениях – 6% (табл. 5). Около 21 тыс. т металла извлекается из старых продуктов (рециклинг). Основными импортерами сплавов магния являются Китай и Россия. Помимо магнезита и брусита, на мировом рынке заняли определенные позиции магнезиальные ультрамафитовые образования (оливиниты, дуниты, перидотиты, серпентиниты), содержащие магнезиальные силикаты – диопсид CaMg(Si2O6), энстатит Mg2 (Si2O6), тремолит Ca2Mg5(Si4O11)(OH)2, оливин-форстерит Mg2SiO4 и ряд других (Нетрадиционные..., 1990). Интерес представляют безжелезистые разновидности. Исследования магнезиальных силикатов должны проводиться комплексно, и вообще они имеют большую актуальность и перспективность. 51 Таблица 5 Конечное использование магния, метр. тыс. т Год Банки и контейнеры Химикаты Сероочистка железа и стали Огнеупоры Машины 1975 1985 1995 2000 2003 12 19 50 37 25 10 7 1 1 1 – – 21 22 15 9 5 5 3 4 38 34 18 25 23 Продукция из цветных металлов 9 10 2 2 2 Транспорт Другие Общее потребление 38 36 55 53 40 4 6 15 17 10 120 117 167 160 120 П р и м е ч а н и е . Источник: U.S. Geological Survey. 2005. Благодаря структурным особенностям и химическому составу магнезиальные силикаты обладают ценными технологическими свойствами, которые позволяют получать изделия с хорошими диэлектрическими и термическими характеристиками, химической стойкостью и инертностью, механической прочностью. Вследствие этого они могут быть использованы в производстве электро- и радиокерамики, керамической облицовочной плитки, пигментов, тепло- и звукоизоляционных материалов. Следует сказать, что керамические материалы сейчас рассматриваются как основа научно-технического прогресса во многих отраслях. Применение их разнообразно, вплоть до постройки двигателей внутреннего сгорания. Во многих развитых странах ведутся интенсивные работы по созданию керамики с особыми специфическими свойствами, поиску новых видов сырья, совершенствованию технологии их переработки, получению широкой номенклатуры новых материалов с наименьшими энергетическими затратами (Нетрадиционные..., 1990; Прокофьева, 2005). Особое место занимают оливины. Они обладают высокой точкой плавления – 1760 °C, в некоторых породах высокое содержание магния, превосходные термоаккумулирующие свойства, высокая относительная плотность, стабильный химический состав, высокая твердость (6,5–7,0 по шкале Мооса). Оливин в мировом производстве широко используется в качестве огнеупоров в металлургии железа, в составе формовочных смесей, а также как абразив, в производстве минеральной ваты, при очистке воды и других областях. Наметилась тенденция замены дорогостоящих огнеупоров (графит, циркон, хромит), используемых при доводке внутренних поверхностей литейных форм на оливин. Таким образом, более 80% оливина используется в литейном производстве, до 7% – это огнеупоры, остальная доля – абразивная промышленность. Требования, предъявляемые к оливину, довольно жесткие. Используемое промышленностью оливиновое сырье не должно быть интенсивно затронуто вторичными изменениями и соответственно по составу должно отвечать следующим содержаниям: MgO 45–51%; SiO2 40–43%; Fe2O3 7–8%; CaO 0,2–0,8%; Al2O3 + TiO2 1,8–2%. В чистом виде оливины не образуют месторождений, и для получения оливина высокого качества породы необходимо обогащать. 52 На примере США могут быть отмечены богатые проявления магнезиальных ультрамафитовых проявлений, связанных с дунитами, перидотитами и серпентинитами. В серпентинитах Калифорнии выявлен асбест. Вообще серпентиниты добываются и используются как щебень для дорожного покрытия. Запасы оливина в штатах Северная Каролина и Джорджия оцениваются в 230 млн т при 48% содержании MgO. Дополнительно к этому в штате Вашингтон запасы оливина в дунитах составляют 50 млн т на Cypress Island и несколько млн т в районе Twin Sisters. В настоящее время в США добывается не более 100 тыс. т оливина. Ежегодно до 200 тыс. т оливина импортируется из Норвегии (Kramer, 2002). Продукция из Раубергвика водным путем поступает в США по четкому графику поставок. Серпентин (хризотил) относится к группе водных силикатов магния и имеет химическую формулу Mg3 (Si2O5)(OH)4 (Кривовичев, 2008). По кристаллической структуре он относится к сложным минералам. Идеальное содержание окислов в серпентине следующее, вес. %: MgO – 43,0; SiO2 – 44,1 и H2O – 12,9; соотношение между компонентами колеблется в незначительных пределах. В виде примесей всегда присутствуют окислы железа FeO и Fe2O3, а также NiO. Цвет серпентина от темно-зеленого до зеленовато-черного и желтого, твердость 2,4–3,0, плотность 2,55–2,6 г/см3, прочность на растяжение у хризотил-асбеста наиболее высокая. Серпентин обладает способностью удерживать 10–13% химически связанной воды при высоких температурах. В природе серпентин выступает в роли главного породообразующего минерала в серпентините, состав которого несколько меняется в зависимости от геологических условий формирования. Большое количество серпентинита скапливается ежегодно в отвалах асбестовых рудников, где серпентинит составляет основную породу отвалов. Чистота и гранулометрический состав минерала в большинстве случаев приемлемы для приготовления бетона. Вообще серпентинит используется в строительстве преимущественно как облицовочный материал, в термостойкой керамике, в производстве термоизоляционных материалов, мелиорантов, магнезиальных вяжущих, в огнеупорах, сельском хозяйстве и др. (Соколов, 1999). Существуют два способа применения серпентиновых материалов в конструкциях биологической защиты: заполнитель для бетона и засыпка (Геворкян, Геворкян, 2010). Серпентинитовый бетон можно использовать в качестве эффективного материала в конструкциях биологической защиты ядерных энергетических установок без специального охлаждения. Защита из серпентинита в виде засыпки также обладает высокими свойствами, сохраняющимися при повышенных температурах, и очень удобна в технологическом отношении, поэтому широко применяется при сооружении реакторных установок (Cерпентинит в защите.., 1972). Тальк и микротальк являются востребованными на мировом рынке продуктами минерального сырья. К основным их потребителям относятся целлюлознобумажная, лакокрасочная, керамическая, резиновая, медицинская, парфюмерная и другие отрасли промышленности. В чистом виде тальк имеет химическую формулу Mg3Si4O10(OH)2. Твердость по шкале Мооса составляет 1. Тальк – уникальный минерал, пластинчатый по структуре и гидрофобный по природе. Основными его физико-химическими свойствами являются чешуйчатая структура, мягкость, белизна, гидрофобность, атмосферостойкость, кислото- и термостойкость, химическая инертность, высокая температура плавления. Кроме того, тальк обладает хорошими диэлектрическими и абсорбирующими свойствами. Доломиты имеют многоцелевое применение. В бывшем СССР было разведано 44 месторождения доломита для флюсов и огнеупоров с запасами 3180 млн т, 70 месторождений для производства строительных материалов. Для производства стекла, огнеупоров и флюса разрабатывалось 17 месторождений с добычей более 20 млн т, в том числе на Данковском – 1900 тыс. т, Саткинском – 7250 тыс. т. Наибольшие объемы добычи доломитов за рубежом – в Великобритании, Канаде, Японии, Бельгии, США, Испании и Индии (Еремин, 2007). Магнезиальное сырье Фенноскандинавского щита В Фенноскандии были заложены основы по использованию оливина в качестве промышленного минерала. Заслуга принадлежит В. Гольдшмидту (Goldschmidt, 1937) в тот период, когда он был во главе Норвежского комитета по минеральному сырью (Statens Råstoffkomité). Добыча началась в дунитовой части (Алмкловдален) массива в 1948 г. Компания A/S Olivin производила до 4,0 млн т продукции для огнеупоров и минеральной ваты. В 2003 г. этой компанией акции проданы компании North Cape Minerals, основанной в 1993 г. в составе American Unimin Corp (Karlsen, 1998). В 2008 г. в Норвегии произведено 2,5 млн т оливиновой продукции, что составило 40% всего мирового производства. Сейчас три из четырех горных предприятий приостановили свою деятельность в связи с уменьшением спроса на готовую продукцию. Действующий рудник принадлежит компании North Cape Minerals. Эта компания проводит добычу в западной части Норвегии, недалеко от Ахейма (Åheim), эксплуатируя дуниты Алмкловдален, 75% продукции используется в металлургии железа и стали для восстановителя шлаков, остальные области использования в основном связаны с огнеупорными материалами. Запасы оливина Алмкловдален оцениваются в 2 млрд т горной массы (Malvik, Moen, 2008) (табл. 6). Таблица 6 Главные химические и физические свойства дунитов выпускаемой AS North Cape Minerals оливиновой продукции Элементные свойства Химические MgO SiO2 Fe2O3 Al2O3 CaO ппп Физические Удельная плотность Твердость по шкале Мооса Показатели 47–51% 41–43% 6,5–7,7% 0,5–1,0% 0,05–0,06% 0,2–1,5% 3,2–3,3 г/см3 6,5–7 Средний минеральный состав дунита: оливин 92%, пироксен и серпентин 5%, хлорит 1,5% и шпинель 1%. Состав оливина – 94% форстерита и 6% фаялита (Karlsen, 1998). Общей чертой для всех месторождений является то, что они формируются во внутренних частях зональных метаморфических линз, более или менее устойчивых по составу, образованных в высокометаморфизованной области докембрийских пород Западного гнейсового района. Ультрамафические тела района Алмкловдален входят в состав полиметаморфического гнейсового комплекса юго-западной Норвегии (рис. 2). Они образуют конусообразные деформированные тела. Метаморфизованные ультрамафические тела представлены дунитами, гранатовыми лерцолитами и хлоритовыми гарцбургитами. Эклогиты и гранатовые дуниты переслаиваются с дунитами. Главный тип – это дунит гомогенного состава. На эти породы оказали влияние три события – свекофеннский цикл (1600–1800 млн лет), свеконорвежский цикл (900–1200 млн лет) и каледонский цикл (350–600 млн лет) (Brueckner, 1975). Отмечено, что дуниты испытали продолжительные деформации в ретроградных Р-Т условиях метаморфизма, причиной которого были мантийные процессы условий фации гранатовых перидотитов через глубиннокоровые и в конечном итоге верхнекоровые условия амфиболитовой фации метаморфизма. Близкая ассоциация дунитов с рассланцованными гнейсами отражает тот факт, что дуниты связаны с глубинными разломами. Серпентинизация ограничивается в значительной степени только в контактовых зонах дунитов (Cordellier et al., 1981). 53 Рис. 2. Упрощенная геологическая схема территории Алмкловдален с контурами гравитационных аномалий Буге в милигалах. Точки на плане – ультрамафитовые тела, незалитые поля – в основном гнейсовый комплекс (Cordellier et al., 1981) Тальк-карбонатные зоны в метасоматических ультрамафитовых линзах составляют потенциал тальковых месторождений Норвегии, которые связаны с Каледонской горной системой и образованы в соответствующих РТ-условиях метасоматических изменений в ультрамафитах (Vrijmoed, 2009). Талькмагнезитовые образования являются типичными в ультрабазитовых телах. Они расположены в ядрах серпентинизированных дунитов, а во внешних зонах трансформируются в серпентиниты и тальковый камень. Тальковый камень залегает на границе с каледонскими филлитами или сланцами. Тальк-магнезитовые линзы рассматриваются как продукты гидротермального воздействия. Обычно белизна талькового порошка составляет 72–80%. Содержание талька составляет 50–70%, остальное – это главным образом железосодержащий магнезит (брейнерит) и небольшое количество шпинели и хлорита. В Норвегии прогнозируются потенциальные перспективные проявления оливинсодержащих пород. Считается, что вероятность обнаружения их очень высокая, если принимать во внимание наличие большого количества линз в Каледонской горной цепи, где фиксируются благоприятные РТ-условия для метасоматических преобразований ультрамафитов (Lindahl, Nilsson, 2008). В Швеции в начале 30-х гг. оливин использовался в производстве теплоустойчивых материалов. Небольшие объемы производились для минеральных удобрений. Сегодня применяется в огнеупорах. Большинство месторождений оливина сформировано в шведских каледонидах. 54 В Ямтлэнде оливинсодержащие породы с красновато-желтой окраской на выветрелой поверхности разрабатывались с 1950-х до середины 80-х гг. Эти породы использовались в производстве огнеупорных кирпичей и плит для пола. В докембрийских образованиях на этой площади оливины не имеют широкого распространения. Только одно небольшое проявление в Пурну в Норботтене эксплуатировалось. В настоящее время не производится собственная продукция, но на нескольких объектах проводится пилотная добыча. На Кольском полуострове имеется целый ряд месторождений магнезиальносиликатных пород, вполне отвечающих требованиям для получения на их основе огнеупорных, строительных и технических материалов – оливиниты Ковдора и Хабозера, дуниты Сопчеозера и Падос-тундры (Морозова и др., 2005; Оливины..., 2005). Потребность в магнезиальных огнеупорах, огнеупорной и химически стойкой керамике, строительных материалах на внутреннем рынке России достаточно велика. Сравнительно большие запасы магнийсиликатного сырья на Кольском полуострове расположены на Хабозерском месторождении оливинитов. Данное месторождение оливинитов приурочено к интрузии ультраосновных пород Лесная Варака герцинского возраста. Площадь интрузии составляет около 9 км2. В связи с поисками огнеупорных материалов массив Лесная Варака был длительное время в поле внимания, начиная с тридцатых годов. Оливиниты каледонского возраста составляют 85–90% всей площади массива. Различаются две группы пород: рудные мелко-, среднезернистые, а также пегматоидные оливиниты и безрудные грубозернистые оливиниты (Каледонский комплекс…, 1965). Оливиниты занимают центральную часть массива и окружены полосой пироксенитов, контактирующих с вмещающими породами. Массив прорван многочисленными дайками и жилами ийолитов, тингуаитов, канкринитовых сиенитов и т. д. (Пожиленко и др., 2002). По данным опытно-промышленных испытаний Горного института КНЦ РАН сделан вывод о том, что изучение состава и свойств оливинитов позволило выявить области их применения (табл. 7). Данные оливиновые высококачественные концентраты могут использоваться для производства форстеритовых огнеупоров, химически стойкой керамики, компонентов обмазки сварочных электродов. Сунгулитовый и иддингситовый концентраты пригодны для пигментов и наполнителей лакокрасочных, полимерных материалов, для производства резинотехнических изделий, магниевых мелиорантов (Ракаев, Морозова, 2007). Таблица 7 Химический состав исходных магнезиальных материалов (Белогурова и др., 2005) Материал Оливинит (Хабозеро) Оливинит (Ковдор) Дунит (Сопчеозеро) Сунгулит (Хабозеро) MgO 40,29 39,4 38,49 37,76 SiO2 37,55 38,7 40,76 43,28 Fe2O3 14,64 9,9 2,70 0,41 На массиве Лесная Варака (Хабозерское месторождение) на балансе числятся запасы по кат. А + В + С1 9,7 млн т оливинитов со средним содержанием MgO 43,6% (фаялитовая составляющая не более 13%). На Ковдорском массиве запасы оливинитов как сырья для огнеупоров утверждены в количестве 290 млн т по категории А + В + С1. Опытно-промышленные партии ковдорских оливинитов также испытаны на предприятиях черной и цветной металлургии. Разработка Хабозерского месторождения на массиве Лесная Варака началась силами предприятия АО «Железобетонные изделия». Производство товарного оливинита пока невелико, т. е. 10 тыс. т в год. Спрос по прогнозу будет расти. Потребителями являются металлургические и цементные заводы. АО «Ковдорслюда» планирует подготовить к освоению месторождение ковдорских оливинитов. В Финляндии (в восточной части страны) месторождения и проявления талькового камня и талька расположены в границах Карельского кратона Фенноскандинавского щита. По минеральному составу месторождения и проявления талька объединяются в две группы: апоультрамафитовый тальковый камень и апокарбонатный тальк (талькит). Апоультрамафитовый тип формируется в гранит-зеленокаменных областях мезо- и неоархея. В формациях архейского возраста отмечается около 100 проявлений тальковых сланцев и талькового камня в Финляндии (Vesasalo, 1965). Большинство из них приурочены к архейским зеленокаменным поясам и протерозойским сланцевым комплексам. Тальк-магнезитовые породы прошли многостадийный путь формирования. Существенное значение в формировании значимых месторождений талька играли события свекофеннского этапа активизации на рубеже 1900–1700 млн лет. Как отмечается (Kuronen, 1995), существовали благоприятные структурные условия и размеры тел для образования тальковой руды высокого качества (табл. 8). В настоящее время выявлена общая последовательность формиро- FeO 10,1 6,6 7,45 0,34 CaO 0,56 1,0 2,08 0,40 TiO2 3,52 0,1 – 0,32 Al2O3 0,25 0,7 2,18 0,81 Na2O + K2 O 0,32 0,3 0,1 0,11 вания пород: серпентинит – тальк-магнезитовая порода – тальковый сланец – скарн – кварцевая порода – черный сланец – слюдяной сланец (Kuronen, Tuokko, 1997) (рис. 3). Таблица 8 Химический состав финских тальк-магнезитовых пород SiO2 Al2O3 Fe2O3 (общ.) MgO CaO CO2 Лахнаслампи 33,69 0,98 6,20 35,48 0,29 20,45 Хорсманахо Уутела Нунналахти 34,60 0,48 5,91 36,00 0,07 24,03 34,40 0,64 5,74 36,40 0,06 24,51 30,10 1,47 7,88 33,06 2,02 21,05 П р и м е ч а н и е . Источник: Niemela, 2001. История обработки талькового камня в местечке Нуннанлахти муниципалитета Ююка имеет более чем столетние традиции. Уже тогда финские каменщики были мастерами прикладного искусства, и их работы вызывали восторг не только в своей стране, но и за пределами Финляндии. В 1980 г. стараниями Элизы и Рейо Ваухконен была создана компания Tulikivi, что в переводе означает «огненный камень». Эта компания со своими дочерними предприятиями, формируя группу Tulikivi, специализируется в производстве каминов и строительного камня. Тальковый камень традиционно известен как отличный печной материал. Благодаря хорошей способности аккумуляции тепла и огнестойкости он используется в качестве печного камня уже сотни лет. Стандартные печи собираются так называемым способом нулевой заделки швов, с использованием отфрезерованных сборных элементов с отшпунтованными пазками. В качестве клея применяется смесь порошкообразного талькохлорита, жидкого стекла и воды. Все печи моделей «Туликиви» являются отопительными печами, и они работают по принципу противопотока. Среди моделей есть хлебные печи, печи-камины и плиты, работающие на 55 дровах или электричестве, а также их комбинации (рис. 4). Отшлифованные тонкие плитки серийного производства лучше всего подходят для облицовки внутренних стен и небольших поверхностей полов. Рекомендуемая толщина плитки, используемой для больших поверхностей полов, равна 30 мм. Пол «Туликиви», оснащенный ночным электрообогревом, – это приятный накопитель тепла. Рис. 3. Карьер Лахнаслампи (Финляндия) Mondo Minerals Oy по добыче тальковой руды (фото 2005 г.) Рис. 4. Камины в выставочном зале центрального офиса группы Tulikivi в Нуннанлахти 56 Группа Tulikivi является мировым лидером по производству талькового камня, а также ведущим производителем теплосберегающих каминов. Магнезиальное сырье Карелии Большое общегеологическое значение при образовании пород имеет связь и зависимость от особенностей геодинамических режимов тектоно-магматических эпизодов в общей цепи магматизм – тектоника – геодинамика Земли. Высокомагнезиальные породы характеризуют определенную геохимическую специфику мезо- и неоархея. Эти комплексы стали преобладающими на ранней стадии формирования земной коры. К наиболее ранним продуктивным на высокомагнезиальные промышленные минералы относятся коматиит-базальтовая серия зеленокаменных поясов архея (высоко-Mg вулканиты) и бонинитоподобные ассоциации в составе супракрустальных толщ тех же поясов, с которыми связаны новообразованные по высокомагнезиальным породам тальк, магнезит и серпентин двух этапов (мезо- и неоархей): 3,06–2,9 (Ведлозерско-Сегозерский, Сумозерско-Кенозерский и Южно-Выгозерский пояса) и 2,85–2,8 млрд лет (Костомукшская структура, где в коматиитовых лавах концентрации MgО составляют 24–31%, достигая 33–39%) (Богатиков и др., 2010). В дальнейшем на кратонной стадии преобладали кремнеземистые высокомагнезиальные серии (пикриты, базальты, андезиты), образующие крупные лавовые потоки с огромными роями габброноритовых даек и становлением на этой стадии расслоенных мафит-ультрамафитовых интрузивов. Например, с тектоническим эпизодом в интервале 2,45– 2,43 млрд лет в палеопротерозое в рифтовых структурах произошло формирование крупного расслоенного мафит-ультрамафитового Бураковского интрузива, содержащего в себе такие высокомагнезиальные промышленные минералы, как оливин, серпентин или докарбонатитовые оливиниты Тикшеозерского массива. Большие по объему образования магнезита появляются в серпентиновой ультращелочной породе, претерпевшей гидротермальное выщелачивание магния из серпентинита (Светлоозерское месторождение). Именно это обстоятельство определило доминирующее положение при рассмотрении перспектив территории Карелии на высокомагнезиальное сырье (рис. 5). Форма образований зависит от исходных размеров породы и степени метасоматизма. Образования обычно встречаются в форме линзовидных тел и гнезд, размеры образований варьируют. Другой (третий) класс магнезиальных пород на этой территории связывается с доломитами осадочно-вулканогенных толщ палеопротерозоя Карельского кратона и Свекофеннской складчатой области. Магнезит представляет собой магниевую составляющую в изоморфном ряду карбонатов, образуя ряд от магнезита через брейнерит 3–30% до сидерита FeCO3. Чистый магнезит встре- чается редко, а природные минералы часто образуют изоморфные ряды. В Карелии выделены два типа тальксодержащих пород (Precambrian…, 1993). Месторождения и проявления первого типа (апоультрамафитовый тип) распространены в ультрамафитах перидотит-пикритового или дунит-перидотитового состава, а также в коматиитах, обычно серпентинизированных, в архейских гранит-зеленокаменных областях. К ним относятся тальковый камень, реже тальк (железистый). Проявления второго типа (апокарбонатный тип) приурочены исключительно к доломитам ятулийского надгоризонта протерозоя. С этими комплексами связаны проявления маложелезистого талька до талькитов. Результаты научно-прикладных исследований тальковых пород Республики Карелия обосновывают новые данные по оценке минерально-сырьевой базы талька и талькового камня (Соколов, 1995; Бархатов и др., 2010; Щипцов и др., 2011 и др.). Подобные месторождения в Карелии, как правило, генетически связаны с гидротермальной переработкой перидотитовых коматиитов и серпентинитов лопийской металлогенической эпохи. К наиболее изученным месторождениям и проявлениям талька первого типа относятся Светлоозерское, Повенчанка и Игнойльское месторождения. Общими чертами всех этих месторождений являются интрузии серпентинизированных дунитов и гарцбургитов покровного типа, в которых обнаруживаются крутопадающие обогащенные тальком рудные тела мощностью до 200 м. Вмещающими породами в большинстве случаев выступают серпентиниты и хлоритовые сланцы. К настоящему времени выявлено около 20 проявлений и месторождений талькового камня в центральных районах Карелии и на территории административного подчинения г. Костомукши. К важным результатам исследований термостойкости горных пород относится выявление ее зависимости от состава и структуры пород, показатели которой возрастают с увеличением их теплофизических параметров и уменьшаются с ростом размера зерен минералов, слагающих породы. Полученные результаты позволили сделать общий вывод о том, что в футеровке тепловых агрегатов, в которых используемые материалы подвержены термическим ударам (до 600 °C), предпочтительней использование талько-хлоритовых сланцев (Щипцов и др., 2004). Подписан Меморандум о сотрудничестве между Tulikivi Group и Институтом геологии Карельского научного центра РАН в области геологии талькового камня и развития технологий. По выданной финской компании лицензии и в соответствии с соглашением проведена доразведка известного месторождения талькового камня Турган-Койван-Аллуста на южном берегу оз. Сегозеро (Медвежьегорский район). В европейской части России Республика Карелия является единственной геологической провинцией, где имеются месторождения и проявления минерала талька промышленного значения. 57 58 Рис. 5. Схема размещения основных месторождений и проявлений высокомагнезиального сырья на территории Республики Карелия (с использованием адаптированной карты-схемы М. М. Стенаря (1989)): 1 – палеозой (известняки, доломиты, песчаники, пески и глины девона и карбона); Нео- и мезопротерозой: 2 – венд (песчаники, алевролиты, глины, конгломераты, гравелиты – валдайская серия); 3 – рифей (конгломераты, гравелиты, песчаники, алевролиты, аргиллиты, туфопесчаники, диабазовые, базальтовые туффиты и туфы – салминская свита); 4 – вепсий (конгломераты, кварцито-песчаники – петрозаводская, шокшинская и др. свиты). Палеопротерозой: 5 – калевий, людиковий, ятулий (кварцевые конгломераты, аркозы, кварцито-песчаники, кварциты, доломиты, шунгиты, вулканиты, диабазы, туфы, туффиты, пикриты и другие вулканогенно-осадочные породы, сланцы, гнейсы, амфиболиты сортавальской, ладожской, сегозерской, онежской и др. серий и свит, малые интрузии разного состава); 6 – сумий, сариолий (конгломераты, аркозы, сланцы, доломиты, диабазы, туфы, туфопесчаники, туфобрекчии, кварцевые порфиры, кератофиры и пр. большезерской, тунгудско-надвоицкой и др. серий и малые интрузии разного состава). Архей: 7 – породы Чупинского парагнейсового комплекса Беломорского подвижного пояса (гнейсы, амфиболиты, мигматиты, гранито-гнейсы беломорской серии и ее аналогов), малые интрузии разного состава и возраста; 8 – лопий (гнейсы, амфиболиты, железистые кварциты, графитистые сланцы, вулканиты разного состава гимольской, парандовской, тикшозерской и др. серий нео- и мезоархея и малые интрузии разного состава); 9 – нерасчлененные, преимущественно гранитоидные породы и мигматиты архея с ядрами континентальной коры; 10 – палеопротерозойские интрузии (граниты, гранодиориты, основные, ультраосновные породы); 11 – неоархейские интрузии гранитов и гранитоидов; 12 – разрывные нарушения различного возраста, определяющие блоковое строение региона. (а) – площади, перспективные для поисков маложелезистого талька; (b) – проявления маложелезистого талька апокарбонатного типа (1 – Пудожгорское, 2 – Габсельгское, (g) – Повенецкий рудный узел с проявлениями рибекит-асбеста (Краснополянское, Сапенецкое, Повенецкое и др. проявления); (h) – антофиллит-асбест, 3 – Пиндушское, 4 – Фенькина Лампи, 5 – Саригора); (c) – месторождения (Сегозерская группа) и проявления талькового камня апоультрабазитового типа (6 – Каллиево-Муреннанваара, 7 – Турган-Койван-Аллуста, 8 – Уросозерское, 9 – Вожемское, 10 – Остерозеро (Нижний Петтель), 11 – Черный Наволок (Совдозеро), 12 – Карзикозеро, 13 – Парандовское, 14 – Няльма Губа, 15 – Каменная Река, 16 – Озерки, 17 – Костомукшское); (d) – месторождения и проявления тальк-карбонатных руд железистого талька апоультрабазитового типа (18 – Светлоозерское, 19 – Повенчанка, 20 – Кумбуксинское, 21 – Южно-Вожминское, 22 – Золотопорожское, 23 – Вожмозерское, 24 – Хюрсюля, 25 – Игнойла); (e) – серпентиниты (26 – Аганозерское, 27 – Светлоозерское, 28 – Хаутаваара, 29 – Вожемское, 30 – Кропотнаволок, 31 – Таловейс, 32 – Ханкус); (f) – оливиниты (33 – Бураковский, 34 – Тикшеозерский, 35 – Ханкус) Другой тип (апокарбонатный) установлен, но для определения перспектив требуется постановка поисково-оценочных работ на данной территории. В определенных магматических комплексах Карелии присутствуют оливиниты и дуниты. Они благодаря отсутствию химически связанной воды являются наиболее ценным сырьем для производства форстеритовых огнеупоров. Отдельно можно выделить мощные проявления оливинитов, дунитов и оливинового габбро в субщелочных пироксенит-габбровых с карбонатитами и нефелиновыми сиенитами Тикшеозерском и Елетьзерском массивах на севере Карелии. Здесь геологически и петрографически изучены и описаны многочисленные проявления оливинитов, реже дунитов и оливиновых габбро. Содержание MgO в некоторых оливинсодержащих породах достигает 45% (Богачев и др., 1963). Значительные скопления дунитов и оливинитов также фиксируются в Аганозерском блоке Бураковского расслоенного мафит-ультрамафитового массива (Горошко, 1998). Дунитовая подзона ультраосновной зоны серпентинитов центральной части Аганозерского блока по всему разрезу однородна и характеризуется высоким содержанием оливина (88–98%). Содержание MgO варьирует в пределах 36,97– 46,77% при значительной мощности высокомагнезиальных дунитов (Fо85-90) и аподунитовых серпентинитов (Лавров и др., 2004). Оливиниты с содержанием оливина 70–90% присутствуют в центральных частях ультрамафитов Невгозерского, Ортсасьярвинского, Каменноозерского и других массивов (табл. 9). В чистом виде оливины не образуют месторождений, и для получения оливина высокого качества породы нуждаются в обогащении. В связи с этим актуальными задачами становятся: 1) выявление неизмененных участков оливинсодержащих пород. К одному из перспективных объектов относятся участки, расположенные в границах Тикшеозерско-Елетьозерского комплекса; 2) изучение геолого-минералогических характеристик руды и минералов; 3) оценка обогатимости пород и качества получаемых концентратов; 4) испытания полученных концентратов в изделиях. Таблица 9 Химический состав оливинитов Карелии (Лавров, 1979), мас. % Оксиды Невгозерский SiO2 TiO2 Al2O3 Fe2O3 FeO MnO MgO CaO Na2O K2O ппп NiO CoO V2O5 P2O5 Cr2O3 35,01–38,24 0,06–0,2 0,23–3,33 2,86– 7,42 4,67–7,85 0,11–0,18 38,24–45,46 До 1,38 До 0,08 0–0,05 5,9–10,72 0,16–0,38 0,019–0,024 0,01–0,037 0–0,29 0,24–0,75 Массив ОртсасьТикшеярви озерский 36,36–38,85 35,67–38,08 0,12–0,31 0–0,16 2,78–3,69 0,29–1,18 4,55–6,79 4,87–7,11 4,74–5,91 7,13–7,64 0,15–0,19 0,16 34,27–42,51 39,29–41,74 0–2,58 0–0,12 0,04–0,11 0,05–0,2 0,03–0,07 До 0,05 4,11–8,42 6,75–7,77 0,24–0,32 0,14–0,32 0,02 0,016–0,044 0,03–0,05 0,016–0,023 0,03–0,07 До 0,17 0,71–1,27 0,38–0,47 Каменноозерский 35,32–35,4 0,15–0,16 1,02–1,39 5,82–6,08 4,69–5,78 0,1–0,12 40,68–40,95 0–0,52 0,11–0,14 0–0,07 9,63–10,42 0,14–0,17 0,02 Сл. Сл. 0,74–0,96 Таким образом, необходимо решить целый комплекс задач от выбора наиболее перспективных участков и определения показателей их технологической переработки до разработки рациональной экономически приемлемой технологической схемы обогащения с учетом современных требований промышленности и экологии среды. 59 Серпентиниты Карелии как тип промышленной породы изучены достаточно слабо, но геологические данные позволяют говорить о широком распространении данных пород, что может быть предметом минералого-технологических исследований, как, например, тремолит и диопсид – на сегодня новые промышленные минералы для Карелии. На Аганозерском месторождении хромовых руд выявлены две разновидности серпентинитов: серпентиниты по высокожелезистым и по высокомагнезиальным дунитам. Мощность по разрезу 540 и 410 м соответственно. Кемиститы и серпентиниты богаты магнием (36– 38%) и содержат незначительное количество примесей Al2O3 (0,1–0,5%) и CaO (0,24–0,5%). На Светлоозерском тальк-магнезитовом месторождении определены содержание MgO в среднем 34% и малое количество примесей Al2O3 (0,2–3%) и CaO (0–2%). На других участках (Хаутаваара, Вожемский, Таловейс, Ханкус, Кропотнаволок и др.) отмечены более низкие содержания MgO (25,7–32,35%) и значительно более высокие содержания Al2O3 (3–6%) и CaO (2,9– 5,8%) (Ильина и др., 2011). По химическому составу серпентиниты Светлоозерского и Аганозерского месторождений пригодны для использования в качестве биологической защиты ядерных реакторов, а предварительные исследования серпентинитов уча- стка Хаутаваары указывают на перспективность их применения для сварочного дела (Ильина и др., 2011). По опубликованным данным (Минерально-сырьевая база..., 2006) доломиты первого класса государственного резерва представлены разведанным Райгубско-Пялозерским месторождением в Кондопожском районе. Балансовые запасы категорий А + В + С1 составляют 12 млн т. Помимо этого указывается еще на четыре месторождения (Пялозеро, Оленеостровское, Кузарандовское, Виданское) и шесть проявлений доломитов. Среди данного перечня Кузарандовское месторождение доломитов относится к категории незагрязненных примесями (кварц) доломитов. По химическому составу доломит удовлетворяет требованиям ГОСТ 5331-63 для производства строительной извести и ГОСТ 9179-59 для производства гидравлической извести. Доломиты участка Киви-Шурья (Пялозеро) по химическому составу отвечают требованиям к огнеупорному сырью 1 класса. Территория Карелии на Фенноскандинавском щите представляет собой область, наиболее перспективную на высомагнезиальное сырье. Это связано с тем, что здесь нижний срез земной коры, выходящей на поверхность, представлен существенно магнезиальными по составу породами. ЛИТЕРАТУРА Бархатов А. В., Щипцов В. В., Анисимов Ю. М. Современное состояние и перспективы освоения месторождений талькового камня и талька в Карелии // Горный журнал. 2010. № 2. С. 26–27. Белогурова О. А., Гришин Н. Н., Саварина М. А. Жаростойкие бетоны на основе негидратированных магнезиальносиликатных пород // Огнеупоры и техническая керамика. 2005. № 8. С. 30–36. Богатиков О. А., Коваленко В. И., Шарков Е. В. Магматизм, тектоника, геодинамика Земли: связь во времени и в пространстве. М., 2010. 606 с. Богачев А. И., Зак С. И., Сафронова Г. П., Инина К. А. Геология и петрология Елетьозерского массива габброидных пород Карелии. М.; Л., 1963. 159 с. Геворкян Р. Г., Геворкян М. Р. Использование серпентинитов в целях защиты ядерных реакторов и оборонных сооружений // Оборонные реформы: совершенствование системы боевого и тылового обеспечения ВС. Ереван, 2010. С. 111–121 (на арм. яз. с русск. анн.). Горошко А. Ф. Новый геолого-промышленный тип месторождений комплексного никель-магнезиального сырья в ультрамафитах Карелии // Геология и полезные ископаемые Карелии. Вып. 1. Петрозаводск, 1998. С. 24–35. Еремин Н. И. Неметаллические полезные ископаемые: Учебное пособие. М., 2007. 459 с. Ильина В. П., Попова Т. В., Фролов П. В. Высокомагнезиальное сырье Карелии и перспективы его использования // Геология и полезные ископаемые Карелии. Вып. 14. Петрозаводск, 2011. С. 190–196. Каледонский комплекс ультраосновных, щелочных пород и карбонатитов Кольского полуострова и Северной Карелии / Кухаренко А. А. и др. М., 1965. 772 с. Количественная и геолого-экономическая оценка ресурсов неметаллических полезных ископаемых: Методиче- 60 ское пособие. Т. III: Нерудное металлургическое сырье. Казань, 2007. 94 с. Кривовичев В. Г. Минералогический словарь. СПб., 2008. 556 с. Лавров М. М. Гипербазиты и расслоенные перидотитгаббро-норитовые интрузии докембрия Северной Карелии. Л., 1979. 136 с. Лавров М. М., Голубев А. И., Трофимов Н. Н. Геохимия и рудоносность Бураковской расслоенной интрузии // Геология и полезные ископаемые Карелии. Вып. 7. Петрозаводск, 2004. С. 75–92. Минерально-сырьевая база Республики Карелия. Кн. 2: Неметаллические полезные ископаемые. Подземные воды и лечебные грязи. Петрозаводск, 2006. 356 с. Морозова Т. А., Рухленко Е. Д., Ракаев А. И., Николаев А. И. Минералого-технологические исследования магнийсиликатного сырья Хабозерского месторождения Кольского полуострова с целью получения на их основе огнеупорных, строительных и технических материалов // Проблемы рационального использования природного и техногенного сырья Баренцева региона в технологогии строительных и технических материалов. Петрозаводск, 2005. С. 141–143. Нетрадиционные виды нерудного минерального сырья / Под ред. У. Г. Дистанова, А. С. Филько. М., 1990. 261 с. Оливины Кольского полуострова. I. Влияние условий залегания оливинитов на их качество / Гришин Н. Н., Калинников В. Т., Ларичкин Ф. Д., Горюнов Г. К. // Инновационный потенциал кольской науки. Апатиты, 2005. Пожиленко В. И., Гавриленко Б. В., Жиров Д. В., Жабин С. В. Геология рудных районов Мурманской области. Апатиты, 2002. 359 с. Прокофьва В. В. Магнезиальные силикаты в производстве строительной керамики. СПб., 2005. 157 с. Ракаев А. И., Морозова Т. А. Разработка новых технологий обогащения неметаллических руд Кольского полуострова // Север промышленный. 2007. № 4. Cерпентинит в защите ядерных реакторов / Под общей ред. Ю. А. Егорова; авт. И. А. Аршинов, Г. А. Васильев, Ю. А. Егоров и др. М., 1972. 240 с. Соколов В. И. Влияние термообработки на теплофизические свойства серпентинитов // Месторождения индустриальных минералов Фенноскандии: геология, экономика и новые подходы к переработке и использованию. Петрозаводск, 1999. С. 117–118. Соколов В. И. Талько-хлоритовые сланцы Карелии и пути их использования. Петрозаводск, 1995. 128 с. Хорошавин Л. В., Перепелицын В. А., Кононов В. А. Магнезиальные огнеупоры: Справочник. М., 2001. 576 с. Щипцов В. В., Бубнова Т. П., Гаранжа А. В. и др. Оценка потенциала промышленных минералов Карелии: шаг за шагом // Геология Карелии от архея до наших дней. Петрозаводск, 2011. С. 161–171. Щипцов В. В., Заверткин А. С., Соколов В. И. Перспективы производства огнеупорных материалов на основе минерально-сырьевых ресурсов Республики Карелия // Новые огнеупоры. 2004. № 7. С. 51–55. Bradley W. W. Magnesite of California. California state printing office, Sacramento, 1925. 147 p. Brongniart A. Traite Elcmentaire de Mineralogic, 2. 489. Paris, 1807. Brueckner H. K. Contact and fracture ultramafic assembladges from Norway: Rb-Sr evidence for crustal contamination // Contrib. Mineral. Petrol. 1975. Vol. 49. P. 39–48. Cordellier F., Bouldier F., Boullier A. M. Structural study of the peridotite Almklovdalen massif (Southern Norway) // Tectonophysics. 1981. Vol. 77. P. 257–281. Davy H. Electro-chemical researches on the decomposition of the Earths: with observations on the metals obtained from the alkaline Earths, and on the amalgam procured form ammonia // Philosophical Transactions of the Royal Society of London. 1808. 98. P. 333–370. Delamethrie J. C. The´orie de la Terre, 2. 93. Paris, 1795. Gallaghan E., Vitaliano C. J. Magnesite and brucite deposits at Gabbs, Nye County, Nevada // Bureau of Mines, State of Nevada. 1946. 16 p. (manuscript). Gildersleeve B. Magnesite and brucite in the United States, exclusive Alaska and Hawaii: U. S. Geol. Survey Vineral Inv. Resource Map MR-27, 1962. Goldschmidt V. M. The Principles of Distribution of Chemical Elements in Minerals and Rocks // The Seventh Hugo Müller Lecture delivered before the Chemical Society on March 17th, 1937. Journal of the Chemical Society (2). 1937. P. 655–673. Harben P. W., Bates R. L. Geology and World deposits. Industrial Minelals Division, Metal Bulletin Plc, London, 1984. 312 p. Hoffman F. Dissertationum physico-chymicarne Haloe Magdeburigieae. 1729. Industrial Minerals Magazine. 2004. May, N 5; June, N 6. Karlsen T. A. Nordic Minerals Review. Norway // Industrial Minerals. 1998. N 374. P. 67–77. Kramer D. A. Current mining of olivione and serpentine. U. S. Geological Survey Open-Pile Report, Reston. Virginia, 2002. Kramer D. A. Magnesium, Its Alloys and Compounds. U. S. Geological Survey Open-Pile Report 01-341. Reston. Virginia, 2001. Kuronen E., Tuokko I. Horsmanaho talc deposit // Mineral deposits; research and exploration, where do they meet? // Proc. Fourth Biennial SGA Meeting, Turku, Finland, excursion guidebook A4. Geological Survey of Finland. Guiode 42. 1997. P. 39–42. Kuronen E. Lahnaslammen vuolukivimassiivi synty, kehitys ja nykyinen koostumus monivaiheisen metamorfoosin ja deformation tuloksena // Unpublished master’s thesis, University of Oulu, Department of geology. 116, 1995 (in Finnish). Lampadius M. A. Sammlung Praktiseh-Chemischer Abhandlungen, 3. 241. Dresden, 1800. Lindahl I., Nilsson L. P. Geology of the soapstone deposits of the Linnajavri area, Hamarøy, Nordland, north Norwegian Caledonides – Norway’s largest reserves of soapstone // Slagstad T. (ed.). Geology for Society, Geological Survey of Norway Special Publication, 11. 2008. P. 19–35. Malvik T., Moen K. Industrial mineral producers in Norway. 33IGC excursion No. 37, August 01–05, 2008. Precambrian industrial minerals of Karelia / Ed. V. Shchiptsov. Petrozavodsk, 1993. 84 p. Shand M. A. The Chemistry and Technology of Magnesia. John Wiley & Sons, Inc., 2006. 263 p. Sheerer P. E. Magnesium hydroxides production from natural brine in Michigan. AIMF preprint no 78-K-311. Fall Meeting / Lake Buena Vista, Fla, 2001. 8 p. Vesasalo A. Talc schists and soapstone occurrences of Finland // Bull. Comm. Geol. Finlande. 1965. N 265. 75 p. Vrijmoed J. C. Physical and chemical interaction in the interior of the Caledonian mountains of Norway, PhD thesis, submitted to the faculty of Mathematics and Natural Sciences. 2009. 184 p.