В различных отраслях экономики эксплуа

реклама

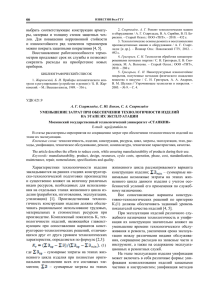

58 ИЗВЕСТИЯ ВолгГТУ БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Радкевич, Я. М. Метрология, стандартизация и сертификация / Я. М. Радкевич, А. Г. Схиртладзе, Б. И. Лактионов. – М.: Высшая школа, 2010. – 791 с. 2. Серебреницкий, П. П. Краткий справочник станочника / П. П. Серебреницкий, А. Г. Схиртладзе. – М.: Дрофа, 2008. – 655 с. 3. Владимиров, В. М. Иготовление и ремонт контрольно-измерительных и режущих инструментов / В. М. Владимиров. – М.: Высшая школа, 1976. – 279 с. 4. Григорьев, С. Н. Современное вакуумно-плазмен-ное оборудование и технологии комбинированного упрочнения инструмента и деталей машин / С. Н. Григорьев // Технология машиностроения. – 2004. – № 3. – С. 20. 5. Григорьев, С. Н. Разработка технологии нанесения износостойких покрытий на режущий инструмент на основе минералокерамики и кубического нитрида бора / С. Н. Григорьев, В. Г. Боровский // Обработка металлов: технология, оборудование, инструменты. – 2003. – № 3. – С. 5. УДК 621.9 А. Г. Схиртладзе, С. Ю. Быков, С. А. Схиртладзе ВОССТАНОВЛЕНИЕ РАБОТОСПОСОБНОСТИ МАНОМЕТРИЧЕСКИХ ТЕРМОМЕТРОВ Московский государственный технологический университет «СТАНКИН» E-mail: ags@stankin.ru В статье приведена методика восстановления работоспособности манометрических термометров различных типов: газовых, жидкостных, парожидкостных, используемых для измерения температуры различных объектов. Даны конструкция и принцип работы приборов, возникающие неисправности и отказы, причины возникновения и способы их устранения. Ключевые слова: манометрический термометр, ремонт, восстановление, температура, объект, измерение, эксплуатация, неисправность, отказ, контроль, давление, термосистема, термобаллон, капилляр, элемент, датчик, сигнализатор, контактная группа, разгерметизация, наполнитель, трение, механизм, проверка. The article describes a method of recovery of the manometric thermometers types: gas, liquid, vapor-liquid, used to measure the temperature of various objects. Given to the design and function of the device, there is a fault and failures, causes and possible remedies. Keywords: gauge thermometer, repair, recovery, temperature, object measurement, operation, failure, rejection, control, pressure, thermal systems, bulb, capillary, sensor, switch, the contact group, razgermitizatsiya, filler, friction mechanism, checking. В различных отраслях экономики эксплуатируется большое количество манометрических термометров. Они применяются для измерения температур газовых и жидких сред в интервале от –100 до +600 ºС при рабочих давлениях измеряемой среды до 6,4 МПа без защитной гильзы термобаллона и до 25 МПа при ее наличии. Принцип работы манометрических термометров основан на зависимости изменения давления газа, пара, рабочей жидкости при постоянном их объеме от температуры объекта. Достоверность показаний приборов обеспечивается только при полном погружении термобаллона в измеряемую среду. Манометрические термометры в зависимости от наполнителя термосистемы подразделяются на жидкостные, парожидкостные и газовые. Жидкостные манометрические термометры заполнены кремнийорганической жидкостью, парожидкостные – ацетоном, фреоном, пары которых при изменении температуры частично заполняют термобаллон, а газовые – аргоном или азотом [1]. Манометрические жидкостные и газовые термометры имеют равномерные шкалы, а парожидкостные – неравномерные: сжатия в первой трети. Рис. 1. Схема манометрического термометра типа ТПГ-СК: 1 – термобаллон, 2 – капилляр, 3 – сектор, 4 – датчик (манометрическая трубка), 5 – трибка, 6, 10 – установочные контакты, 7 – поводок, 8 – стрелка, 9 – шкала прибора, 11 – блок зажимов В конструкцию манометрического термометра (рис. 1) входит термобаллон 1, капилляр 2, манометрическая трубка 4 измерительного механизма, которые герметично соединены между ИЗВЕСТИЯ ВолгГТУ собой. Термобаллон 1 служит датчиком. Его устанавливают на объекте, у которого выполняют контроль температуры. Измерительный механизм размещают на пультах или щитах. Длина капилляра 2 в зависимости от типа прибора составляет от 15 до 25 м. В случае изменения температуры контролируемого объекта происходит изменение объема рабочего вещества в замкнутом контуре прибора. В результате давление в системе прибора изменяется и преобразуется посредством манометрической трубки 4 в перемещение указательной стрелки 8, по расположению которой относительно шкалы 9 определяют величину температуры контролируемого объекта. Капилляр 2 защищен от механических повреждений медной или стальной ленточной оплеткой. Термобаллон 1 выполнен из стали или латуни, манометрическая трубка 4 из меди или стали с внутренним диаметральным размером 0,2–0,5 мм. Приборы этого типа имеют запаздывание измерений в диапазоне 40–80 с. Погрешность газовых манометрических термометров составляет 1,5 %, а парожидкостных – 2,5 %. Наиболее распространенными приборами этого типа являются: электроконтактные термометры (ЭКТ, ТПГ-СК) (рис. 2), которые оснащены электроконтактными устройствами, предназначенными для сигнализации или автоматического управления по максимальной и минимальной температуре; термометрические сигнализаторы (ТС-100) для измерения и сигнализации температуры (рис. 3); манометрические термометры типа ТСГ – для измерения и автоматической записи значений контролируемой температуры. Рис. 2. Электроконтактный термометр типа ТПГ-СК: 1 – термобаллон, 2 – капилляр, 3 – показывающий прибор 59 Рис. 3. Электроконтактный термометр типа ТС – 100: 1 – термобаллон, 2 – капилляр, 3 – датчик температуры, 4 – прибор При эксплуатации манометрических термометров вследствие действия систематических и случайных факторов происходит нарушение их работоспособности. Для ее восстановления их подвергают ремонту [2, 3]. Наиболее распространенными неисправностями манометрических приборов типа ТПГ-СК, ТС-100 являются: частичная или полная разгерметизация термосистемы термобаллон – капилляр; неисправности кинематических элементов показывающего устройства; отказы и неисправности механизмов привода диаграммного устройства (часового механизма или электродвигателя). Для определения герметичности термосистемы прибора следует термобаллон установить в термостат, измерить температуру его нагрева и сопоставить показания ремонтируемого и образцового манометрического термометров. В случае если погрешность прибора находится в пределах его класса точности, то его термосистема является герметичной. Если при увеличении температуры отсутствуют приращения показаний на контактируемом приборе, то это указывает на потерю чувствительности его термосистемы из-за потери ее герметичности. Для определения места разгерметизации в термосистему прибора необходимо через капиллярный отросток подать азот. Для этого нужно посредством редуктора плавно повысить давление азота в пределах 1,5–3,0 МПа, термобаллон с капилляром поместить в емкость с водой, а пружину показывающего прибора – в емкость с бензином или керосином. Пузырьки азота, всплывающие на поверхность жидкости, показывают место разгерметизации датчика. Место повреждения в термобаллоне можно 60 ИЗВЕСТИЯ ВолгГТУ устранить запаиванием. При нарушении герметичности капилляра нужно выделить его поврежденный участок. Затем установить на капилляре вставку из медной трубки и опаять ее. После ремонта термосистемы ее необходимо проверить на падение давления. Если падения нет, то термосистема прибора герметична. Затем термосистему следует заполнить наполнителем согласно паспорту прибора (жидкостью, газом или конденсатом) и проконтролировать давление по образцовому манометру. Величина давления, при котором заполняется система, является начальной и определяется по паспорту прибора. Она зависит от пределов измерения прибора и характеристики пружины. Для газовых манометрических термометров начальное давление находится в пределах 1,0– 3,4 МПа. Отросток капилляра после ремонта нужно расклеить и опаять. Нарушения и отказы кинематических звеньев приборов обусловлены ростом трения в сопрягаемых парах, коррозией и загрязнением элементов измерительного механизма, а также некачественным соединением кинематических звеньев. При наличии указанных неисправностей следует осмотреть все кинематические элементы, осуществить проверку трения в соединениях измерительного механизма с пером и пружиной. Если имеется повышенное трение, заедания и загрязнения механизма, то его нужно разобрать, прочистить и промыть в бензине. Изношенные элементы следует заменить на новые. Для повышения износостойкости элементов их можно покрыть защитными покрытиями [4, 5]. Если после ремонта манометрического термометра при его проверке имеется несоответствие показаний с действительной величиной температуры, то следует выполнить корректировку нулевого положения указательной стрелки прибора при установке термобаллона в среду тающего льда (при 0 ºС) Отказы сигнальных устройств манометрических термометров возникают в основном при неправильной их эксплуатации, при наличии повышенной интенсивности вибраций, превышении максимально допустимой величины тока, протекающего через контактные устройства. Из-за этого появляется их повышенное искрение, «залипание» контактов и их обгорание. Контакты сигнальных устройств нужно периодически чистить волосяной щеткой, смоченной в техническом спирте или бензине. Зачищать контакты надфилями и мелкозернистой наждачной бумагой нельзя: нарушаются поверхности контактов. Обгоревшие контакты нужно заменить. После чистки необходимо выполнить регулировку зазоров контактов и обеспечить четкость их срабатывания. У механизма привода диаграммного устройства возникают при эксплуатации следующие неисправности: периодические отказы механизма привода: превышение хода диаграммы более допустимых норм (для синхронного двигателя 1,5 мин, для часового механизма 5 мин за 24 ч непрерывной работы). Восстановление работоспособности манометрических термометров позволяет продлить срок их службы и сократить расходы на приобретение новых приборов. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Жарковский, Б. И. Приборы автоматического контроля и регулирования (устройство и ремонт) / Б. И. Жарковский. – М.: Высшая школа, 1989. – 3336 с. 2. Схиртладзе, А. Г. Ремонт технологических машин и оборудования / А. Г. Схиртладзе, В. А. Скрябин, В. П. Борискин. – Старый Оскол.: ООО «ТНТ». 2010. – 432 с. 3. Схиртладзе, А. Г. Технологические основы ремонта и восстановления производственных машин и оборудования / А. Г. Схиртладзе [и др.]. – Йошкар Ола.: Поволжский ГТУ. – 2012. – 492 с. 4. Григорьев, С. Н. Технология обработки концентрированными потоками энергии / С. Н. Григорьев, Е. В. Смоленцев, М. А. Волосова. – Старый Оскол.: ООО «ТНТ». – 2010. – 280 с. 5. Григорьев, С. Н. Наноструктурные износостойкие покрытия, полученные методами физического осаждения вещества в вакууме / С. Н. Григорьев, А. А. Андреев, В. М. Шулаев // Упрочняющие технологии и покрытия. – 2005. – № 9.– С. 4