7 связывающих гусеничных конвейеров

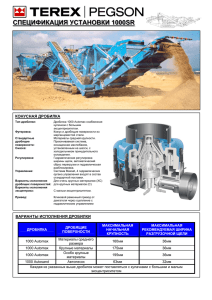

реклама

Самый большой карьер компании Ennstone Breedon инвестировал в сокращение расходов и увеличение производительности Самый большой из карьеров компании Ennstone Breedon – карьер Cloud Hill – расположенный в Дербишир, Англия, состоит из слоев доломита и известняка. Еще недавно производство на карьере осуществлялось традиционным способом – четыре 50-тонных самосвала перевозили горную массу на расстояние 2 км от места взрыва до комплекса по переработке, где стационарные дробилки и грохоты производили ограниченный ассортимент продукции. Однако сегодня в результате модернизации оборудования на карьере, стоимость которой составила £4млн., самосвалы были заменены карьерным конвейером, а старый стационарный дробильно-сортировочный завод – современными мобильными дробилками и грохотами, позволяющими производить более широкий ассортимент продукции. Модернизация была произведена с целью увеличения гибкости технологических операций, чтобы соответствовать современным требованиям рынка, а также для обеспечения снижения эксплуатационных расходов. По сути, готовая продукция, получаемая на карьере, больше не соответствовала требованиям потребителей, содержание четырех самосвалов стало слишком дорогостоящим, а 40-летний дробильно-сортировочный завод был слишком изношен. Таким образом, была разработана схема, позволившая устранить зависимость от самосвалов, а также заменить старое оборудование - новым высокотехнологичным. Первоначальная задача заключалась в установке временного ДСО для поддержания работы карьера, в то время как старый завод поэтапно реконструировался в течение 8 месяцев. Первая стадия дробления Изначально материал поступает в щековую дробилку, после измельчения в ней, он разгружается на один из инновационных мобильных (гусеничный/колесный) конвейеров, который связывает дробилку с началом нового карьерного конвейера, который начинается у подножия выезда на дорогу. Для обеспечения полной доступности ко всем частям карьера установлено 7 связывающих конвейеров, изготовленных на заказ компанией Telestack. Длина каждого из конвейеров – 42м, пропускная способность – 800тонн/час. Каждый конвейер оснащен распределительным устройством и электрическими соединениями, что позволяет конвейеру работать либо независимо, либо в сочетании с любым из других конвейеров или со всеми одновременно. В дополнение два из связывающих конвейеров могут питать электроэнергия непосредственно из дробилки – это позволяет скорректировать коэффициент мощности, который сводит к минимуму энергию, которая тратится впустую и освобождают добавочные киловольт-амперы, таким образом, повышается эффективность работы двигателя и значительно экономятся средства компании. Остальные 5 связывающих конвейеров также оснащены подобным образом, питают электроэнергию от одного генератора, мощностью 250кВа, в отличие от 500 кВа, которые обычно применяются для подобных установок. Все связывающие мобильные конвейеры транспортируют материал на большой карьерный конвейер, длиной 600м и шириной 1200мм, в час данный конвейер транспортирует в 8 раз больше материала, чем это делали самосвалы, однако исключается потребность в топливе, шинах и работе водителей. Вверху на выходе из карьера конвейер разгружает материал в туннель, из которого выходит разгрузочный конвейер, высотой 25м. Вторая стадия дробления Материал, накопленный в 6000т штабель, поступает в питатели, установленные в туннеле. Один из питателей разгружается на 30м конвейер с наклонно движущейся лентой, который перемещает материал 200мм после первичного дробления в мобильную роторную дробилку для вторичного дробления. Из роторной дробилки материал разгружается на радиальный конвейер Telestack TS-525 с наклонной лентой и длиной 100м, который транспортирует материал на стадию грохочения. Грохочение и третья стадия дробления На нескольких грохотах материал разделяется на фракции 6мм,10мм, 14мм, 20мм, 40мм, –75мм и +40мм. Материал более 20мм отправляется на третью стадию дробления в роторную дробилку. После додрабливания материал попадает на загрузочный конвейер и снова отправляется на грохот. Складирование и разгрузка Фракция 6мм, 10мм, 14мм и 20мм разгружается либо непосредственно на транспортное средство для доставки через отсеки в бункерах хранения, либо в один из 4х бетонных бассейнов для хранения, объемом 25 000 тонн, с помощью реверсивных накопительных конвейеров и разгрузочных конвейеров Telestack TS-842, производительностью 800т/ч. Этот универсальный радиальный телескопический конвейер с переменным углом наклона позволяет свести высоту разгрузки до минимума, материал разгружается слоями, образовывая скошенный отвал – это позволяет снизить пылеобразование и смешивание материалов. Материал 3мм и 4мм разгружаются наклонными конвейерами с покрытием. Результат Инвестиции в модернизацию карьера Cloud Hill принесли ряд ощутимых выгод – расходы были существенно сокращены, что сделало стоимость продукции карьера самой низкой в регионе, в то время как годовой объем производства был значительно увеличен. ООО «Актис Групп» - оборудование Telestack в Украине +38 (056) 766 05 45; www.actis-ua.com; info@actis-ua.com