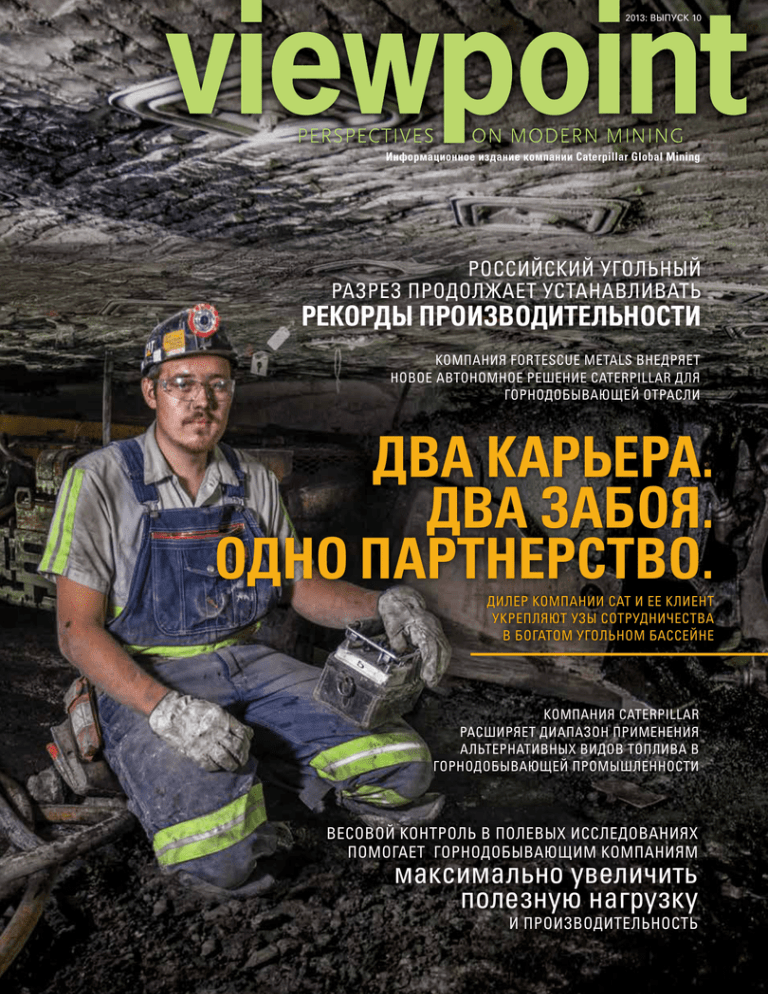

Два карьера. Два забоя. оДно партнерство.

реклама