развития технологии производства стали в ДСП

реклама

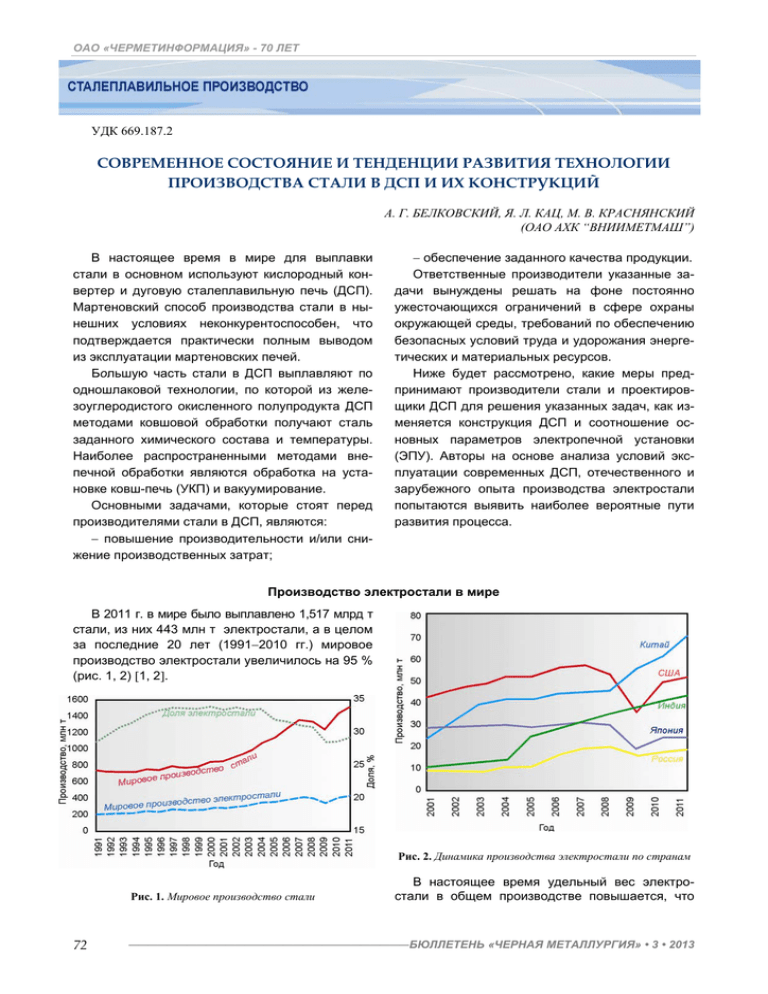

ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ УДК 669.187.2 СОВРЕМЕННОЕ СОСТОЯНИЕ И ТЕНДЕНЦИИ РАЗВИТИЯ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТАЛИ В ДСП И ИХ КОНСТРУКЦИЙ А. Г. БЕЛКОВСКИЙ, Я. Л. КАЦ, М. В. КРАСНЯНСКИЙ (ОАО АХК “ВНИИМЕТМАШ”) В настоящее время в мире для выплавки стали в основном используют кислородный конвертер и дуговую сталеплавильную печь (ДСП). Мартеновский способ производства стали в нынешних условиях неконкурентоспособен, что подтверждается практически полным выводом из эксплуатации мартеновских печей. Большую часть стали в ДСП выплавляют по одношлаковой технологии, по которой из железоуглеродистого окисленного полупродукта ДСП методами ковшовой обработки получают сталь заданного химического состава и температуры. Наиболее распространенными методами внепечной обработки являются обработка на установке ковш-печь (УКП) и вакуумирование. Основными задачами, которые стоят перед производителями стали в ДСП, являются: − повышение производительности и/или снижение производственных затрат; − обеспечение заданного качества продукции. Ответственные производители указанные задачи вынуждены решать на фоне постоянно ужесточающихся ограничений в сфере охраны окружающей среды, требований по обеспечению безопасных условий труда и удорожания энергетических и материальных ресурсов. Ниже будет рассмотрено, какие меры предпринимают производители стали и проектировщики ДСП для решения указанных задач, как изменяется конструкция ДСП и соотношение основных параметров электропечной установки (ЭПУ). Авторы на основе анализа условий эксплуатации современных ДСП, отечественного и зарубежного опыта производства электростали попытаются выявить наиболее вероятные пути развития процесса. Производство электростали в мире В 2011 г. в мире было выплавлено 1,517 млрд т стали, из них 443 млн т электростали, а в целом за последние 20 лет (1991−2010 гг.) мировое производство электростали увеличилось на 95 % (рис. 1, 2) [1, 2]. Рис. 2. Динамика производства электростали по странам Рис. 1. Мировое производство стали 72 В настоящее время удельный вес электростали в общем производстве повышается, что ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ связано с выходом из мирового финансового кризиса 2007−2009 гг. Однако за последние 10 лет видна общая тенденция к уменьшению доли электросталеплавильного производства (см. рис. 1), так как основной мировой производитель стали ⎯ Китай наращивает ее производство в основном за счет конвертерной стали (90,2 % против 9,8 % в 2010 г. [2]). Однако если рассмотреть динамику производства электростали в мире без учета Китая (рис. 3), то можно видеть, что в этой части мировой экономики за 20 лет доля электростали выросла с 30 до 45 %. В перспективе удельный вес электростали будет увеличиваться за счет нынешних развивающихся стран, где в связи с выводом устаревших производственных мощностей и накоплением металлолома будут строиться мини-заводы для его переработки. Кроме того, с учетом постоянного увеличения численности мирового автопарка и сокращения срока эксплуатации автомобилей можно предположить рост металлофонда за счет автомобильного лома [3]. По прогнозам авторов работы [4], только в России с 2010 по 2020 г. ежегодно будет образовываться 20−25 млн т амортизационного автомобильного лома. По оценке авторов работ [5, 6], потребление лома в 2012 г. составит 588 млн т, а к 2050 г. увеличится еще примерно в 2 раза, что позволит довести долю выплавки электростали в мировом объеме его производства с 30 до 43 %. Из представленных данных следует, что доля электростали в мировом производстве будет расти. Рис. 3. Производство электростали в мире без учета Китая Сортамент электростали На сегодняшний день можно выделить следующие основные группы выплавляемых в ДСП сталей: − инструментальная и специальная сталь высокого качества, которая производится в основном в дуговых печах малой и средней вместимости (5−50 т); − конструкционная легированная сталь и сталь других аналогичных марок, выплавляемая в средних и крупных дуговых печах вместимостью до 100 т; − рядовая сталь общего назначения, выплавляемая в крупных дуговых печах вместимостью 100 т и более, а также в печах малой и средней вместимости на микрозаводах. Рис. 4. Расширение сортамента электростали (EAF ⎯ ДСП, LD ⎯ кислородный конвертер) [7] БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 73 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ На рис. 4 представлена тенденция расширения доли электросталеплавильного сортамента. Видно, что кроме традиционных строительных, арматурных и рельсовых сталей в последнее время в электропечах освоено производство тонко- и толстолистовой стали и даже автолиста. По прогнозам компании VAI [7], благодаря повышению производительности ДСП, развитию процессов внедоменного получения железа и увеличению объемов сбора и переработки стального лома сортамент сталей, выплавляемых в кислородном конвертере и ДСП, за редким исключением, не будет различаться. Таким образом, сортамент электростали постепенно расширяется, происходит частичное замещение сортамента, свойственного ранее только для кислородного конвертера. Все это стало возможным в том числе благодаря применению в ДСП первородной шихты ⎯ жидкого чугуна, железа прямого восстановления (ЖПВ) и др. Шихта для производства электростали Основной шихтой для ДСП, как и прежде, остается стальной лом. Главные источники его образования ⎯ отходы сталеплавильного и прокатного производств, отходы металлообработки и амортизационный лом. По данным работы [8], в России соотношение между ними составляет примерно 10, 25, 10 и 55 % соответственно. В будущем доля амортизационного лома будет только расти, поскольку при совершенствовании технологии стального передела все отходы должны сводиться к минимуму. На сегодняшний день основной проблемой использования лома является его загрязненность примесями цветных металлов. Как известно, во время плавки из полупродукта такие металлы, как медь, никель, олово и т. д., не удаляются. По этой причине эти примеси аккумулируются в ломе и среднее суммарное их содержание достигает 0,35 % и выше (табл. 1). ТАБЛИЦА 1. КОНЦЕНТРАЦИЯ ПРИМЕСЕЙ ЦВЕТНЫХ И ОСТАТОЧНЫХ МЕТАЛЛОВ В РЯДОВОМ ЛОМЕ (ПО ДАННЫМ ГУП ЛПЗ),% (мас.) Cr Mo Ni Cu Sn Сумма 0,058 0,010 0,105 0,197 0,013 0,384 В табл. 2 приведены данные о допустимых содержаниях цветных и остаточных металлов в стали в зависимости от ее назначения. Учитывая их содержание в легирующих и раскислителях, выплавка ряда марок стали (стали для автолиста, для нефте- и газопроводов и др.) на одном ломе уже невозможна, а в дальнейшем, при нынешнем темпе аккумуляции, эта проблема будет усугубляться (рис. 5). Экономически эффективные и экологически безопасные методы удаления загрязняющих элементов на промышленном уровне пока не разработаны [3], поэтому сейчас эта проблема решается только подбором шихты и контролем содержания примесей в ней. ТАБЛИЦА 2. ДОПУСТИМОЕ СОДЕРЖАНИЕ ПРИМЕСЕЙ ЦВЕТНЫХ МЕТАЛЛОВ В СТАЛИ В ЗАВИСИМОСТИ ОТ ЕЕ НАЗНАЧЕНИЯ, % (мас.) [8] Продукция Сталь для глубокой вытяжки Листовая или рулонная сталь Катанка (малоуглеродистая сталь) Пружинная сталь Катанка (сталь специального назначения) Сортовой и профильный прокат Другой проблемой является постепенное снижение насыпной плотности амортизационного лома. В Московском регионе в 2000 г. количество крупного (габаритного и негабаритного) лома и легковесного лома находилось в соотношении 55 и 40 %, а в 2007 г. ⎯ уже 60 к 35 % [10]. В связи с низкой насыпной плотностью лома (от 0,2 т/м3) его необходимо перерабаты- 74 Cu Ni Cr Mo Sn Всего 0,06 0,10 0,12 0,20 0,25 0,35 0,10 0,10 0,08 0,10 0,12 0,15 0,07 0,07 0,07 0,10 0,12 0,15 0,02 0,03 0,03 0,03 0,03 0,04 0,01 0,02 0,02 0,02 0,03 0,03 0,26 0,32 0,32 0,45 0,55 0,72 вать. Для переработки легковесного лома существует два основных способа: пакетирование и шредерная переработка. Шредерная переработка легковесного лома кардинально решает проблему получения габаритного, готового к использованию в сталеплавильных агрегатах лома с отделением вредных примесей, т. е. является наиболее современным и пока единственным ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ способом эффективной переработки. По оценке авторов, повышение насыпной плотности лома с 0,6 до 0,9 т/м3 позволяет сократить расход энергии в 100-т ДСП на 6 кВт⋅ч/т за счет уменьшения количества подвалок с двух до одной (уменьшается время простоя с открытым сводом); на 20 кВт⋅ч/т ⎯ за счет снижения загрязненности лома на 1 %; на 12 кВт⋅ч/т ⎯ при сокращении продолжительности работы под током на 1 мин (удельная активная мощность трансформатора 0,7 МВт/т) [11]. Другим решением проблемы примесей цветных металлов является разбавление лома материалами с низким содержанием этих примесей. Это может быть чушковый или жидкий чугун, лом трансформаторной стали, а также ЖПВ: металлизованные окатыши (МО) или горячебрикетированное железо (ГБЖ). Химический состав ЖПВ зависит от технологии получения и используемого сырья, однако концентрации углерода и серы в них значительно ниже, чем в доменном чугуне (табл. 3), из-за отсутствия контакта с твердым восстановителем. По содержанию примесей цветных металлов железо прямого восстановления не уступает чугуну. Рис. 5. Изменение максимального и минимального содержания меди в ломе мелкосортного проката, проката сортового профиля и тяжеловесном [9] ТАБЛИЦА 3. ХИМИЧЕСКИЙ СОСТАВ ЧУГУНА И ЖПВ, % [12] Чугун ЖПВ Fe C Si Mn P S 94–95 90,0–94,0 3,5–4,5 0,8–1,7 <1,5 Зависит от руды 0,5−1,0 Зависит от руды <0,15 0,01–0,04 <0,05 0,003–0,03 Спрос на ЖПВ стабильно растет. По данным компании MIDREX ⎯ мирового лидера по производству МО и ГБЖ, доля этой продукции в загрузке ДСП будет постоянно увеличиваться и уже к 2015 г. достигнет 17,7 % (табл. 4). Поводом для таких прогнозов является постоянное увеличение объемов производства ЖПВ, ужесточение требований к стали по примесям цветных металлов, а также увеличение цен на качественный лом, которые в последнее время почти сравнялись с ценами на ГБЖ (рис. 6). ТАБЛИЦА 4. ПРОГНОЗ ИСПОЛЬЗОВАНИЯ ЖПВ ПРИ ВЫПЛАВКЕ ЭЛЕКТРОСТАЛИ (MIDREX) [13] Лом ЖПВ % ЖПВ в завалке 2009 г. 2010 г. 2015 г. 2020 г. 283,7 65,0 367,1 70,0 431,0 95,0 551,8 120,0 15,9 14,4 17,7 17,0 Рис. 6. Динамика цен на лом и металлизованное сырье [12] Таким образом, в настоящее время для плавки стали в ДСП используют большое разнообразие шихтовых материалов, которое позволило значительно расширить сортамент электро- БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 75 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ стали. Выбор типа шихты и соотношения различных видов материалов в завалке опреде- ляется доступностью материалов (ценой) и требованиями по качеству выплавляемой стали. Особенности работы ДСП на металлургических предприятиях различных типов ДСП для выплавки полупродукта применяют на металлургических предприятиях следующих типов: − металлургические комбинаты; − электрометаллургические комбинаты; − металлургические мини-заводы. При этом условия работы, а значит и задачи, стоящие перед процессом выплавки полупродукта на предприятиях различных типов, могут несколько отличаться, что напрямую влияет на конструкцию агрегата и технологию производства полупродукта. ДСП на металлургических комбинатах На металлургических комбинатах, основным сталеплавильным агрегатом которых является кислородный конвертер, ДСП применяют для утилизации избыточного количества лома или жидкого чугуна. Известно, что доля холодного стального лома в шихте кислородного конвертера не может превышать 30 % [14], а оптимальной является доля 20−25 % [15]. В ДСП переплавляют шихту, состоящую из лома и жидкого чугуна в любых экономически обоснованных соотношениях. В литературе приведены результаты плавок в ДСП с 70−80 % жидкого чугуна в шихте. Отмечается, что это позволяет снизить расход электроэнергии до 20−50 кВт⋅ч/т [16]. Сортамент мартеновских печей, ранее использовавшихся для повышения доли вторичного сырья в производстве стали, перераспределили на металлургических комбинатах между ДСП и кислородным конвертером. Благодаря высокой удельной мощности и использованию жидкого чугуна современная ДСП с массой плавки 110 т и долей жидкого чугуна в шихте около 30 % имеет часовую производительность 200 т/ч [17], что более чем в 5 раз превышает производительность 220-т мартеновской печи, работающей скрап-рудным процессом с продувкой кислородом [14], т. е. одна ДСП-110 заменяет типовой мартеновский цех. Конструкция ДСП, применяемая на металлургических комбинатах, должна позволять заливать в нее жидкий чугун из стандартных чугуновозных ковшей. В настоящее время используют четыре различных способа заливки жидкого чугуна в ДСП: 76 − сверху при отведенном своде (например, в начале эксплуатации ДСП-180 в ОАО “Магнитогорский металлургический комбинат” (ММК) [18]); − через рабочее окно (например, на Череповецком металлургическом комбинате ОАО “Северсталь” и в ОАО ММК [19]); − через отверстие в стене печи (225-т ДСП с системой Consteel на заводе компании WheelingPittsburgh Steel Corp. [20]); − через эркер (110-т ДСП на заводе компании Zhangjiagang Hongchang Wire Rod Co. в провинции Цзянсу, Китай [17]). Выбор способа заливки жидкого чугуна в печь зависит от существующих или проектируемых грузопотоков цеха, задолженности мостовых кранов, наличия свободного пространства и пр. По данным компании SMS Group (SMS), безопасная скорость заливки жидкого чугуна через эркер 7−10 т/мин, а через рабочее окно ⎯ 5−8 т/мин. По этой причине при заливке через эркер удается экономить до 20 кВт⋅ч/т электроэнергии [17]. Специалисты компании ОАО ММК, имея опыт заливки чугуна и через открытый свод, и через рабочее окно, отмечают, что заливка чугуна через рабочее окно позволяет сократить продолжительность работы печи под током на 1,8 мин за счет снижения тепловых потерь с открытым сводом [18]. Применение жидкого чугуна позволяет сократить расход электроэнергии примерно на 5 кВт⋅ч/т при добавлении 1 % жидкого чугуна к шихте ДСП (рис. 7), повысить чистоту полупродукта по цветным примесям (по меди до 0,13 %, по сере до 0,035 % при доле жидкого чугуна 20−25 % [21]), но в то же время приводит к значительному увеличению расхода извести [17, 22] и кислорода (примерно на 0,5 м3/т при добавлении 1 % чугуна [17]), что связано с высоким содержанием в нем углерода, марганца и кремния. Кроме того, жидкий чугун имеется только на предприятиях с полным металлургическим циклом. Основной технологической проблемой при выплавке в ДСП полупродукта с использованием жидкого чугуна является высокая исходная концентрация углерода в металле. Электрический режим и режим кислородной продувки должны быть такими, чтобы параметры полупродукта (температура металла, содержание углерода и др.) достигли целевых значений одновременно. ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ Очевидно, в этом случае печь работает с наибольшей производительностью. блемы конструктивного и технологического характера, которые связаны с высокой долей жидкого чугуна в шихте: выбор параметров ЭПУ на стадии проектирования с учетом высокого исходного содержания углерода и теплосодержания жидкого чугуна, определение оптимальной доли жидкого чугуна, организация безопасного способа заливки чугуна, выбор момента для начала заливки чугуна. ДСП на электрометаллургических комбинатах Рис. 7. Влияние доли жидкого чугуна в шихте на расход электроэнергии в ДСП [16, 17, 21] От соотношения мощности трансформатора и интенсивности вдувания кислорода зависит максимальная, технологически обоснованная доля жидкого чугуна в шихте, выше которой производительность печи падает из-за недостаточной скорости обезуглероживания, а ниже ⎯ вследствие недостаточной скорости нагрева. На взгляд авторов, различным соотношением этих характеристик ДСП объясняется разброс данных по оптимальной доле жидкого чугуна в шихте ДСП, приводимых в различных источниках информации. Например, специалисты ОАО ММК приводят для своей 180-т печи значения 25−28 % [23], а специалисты компании SMS для своей 110-т печи в Китае ⎯ 45 % [17]. Обе печи относятся к печам большой вместимости, поэтому при их сравнении можно не учитывать влияние удельной поверхности металла [24]. ДСП-180 имеет удельную мощность трансформатора 0,83 МВА/т, удельную интенсивность продувки кислородом ⎯ 77,8 м3/(ч⋅т) [21]; у ДСП-110 эти показатели соответственно составляют 0,73 МВА/т и 136,4 м3/(ч⋅т) [17]. Таким образом, если принять, что коэффициент использования кислорода на обеих печах одинаковый, то в ДСП-110 целевое содержание углерода (при примерно одинаковом составе шихты и выплавляемого полупродукта) достигается раньше, чем в ДСП-180, а температура позже, что и обеспечивает более высокую оптимальную долю жидкого чугуна в шихте ДСП-110. Таким образом, при использовании ДСП для выплавки полупродукта в условиях металлургических комбинатов существуют следующие про- На электрометаллургических комбинатах ДСП применяют для расплавления железа прямого восстановления. В качестве железа прямого восстановления используют обычно МО. Для загрузки шихты в печь, как правило, применяют конвейер. К особенностям процесса относят повышенный по сравнению с плавкой на ломе расход энергии, непрерывную подачу МО, низкое содержание остаточных примесей в выплавляемом полупродукте из-за применения первородной шихты. Процесс является альтернативой традиционной технологии производства стали из жидкого чугуна, причем основным сталеплавильным агрегатом в данном случае является именно ДСП. Перечисленные особенности формируют основные направления исследований. Поскольку в МО содержится большое количество углерода (около 2 % [25]), особое внимание уделяют системе интенсификации плавки, особенно при выплавке на шихте, состоящей только из МО. Также в МО содержится большое количество оксидов кремния (около 4 % [25]), что требует повышения расхода извести в печи и приводит к увеличению расхода энергии. Для быстрого расплавления и нагрева требуется большая удельная мощность, чем на печах, работающих на ломе. При непрерывной загрузке МО в ДСП большое внимание уделяют регулировке скорости загрузки. Она должна быть равна скорости плавления МО [26]. Также к электрометаллургическим комбинатам можно отнести производства, в состав которых входят компактные (500−1500 м3) или минидоменные печи объемом 100−350 м3. Эти печи с производительностью 200−300 тыс. т/год чугуна обеспечивают ДСП необходимой первородной шихтой и решают проблемы утилизации сталеплавильных отходов [27, 28]. Важным преимуществом таких печей по сравнению с крупными доменными агрегатами является их гибкость по отношению к сырьевым ресурсам. Мини-доменные печи в Бразилии работают на коксе пониженной прочности, древесном угле, получаемом из отходов лесопильных заводов и биомассы ле- БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 77 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ сонасаждений эвкалиптов, а также на любой железорудной шихте крупностью от 6−10 мм [16]. Особенности технологии выплавки полупродукта с использованием жидкого чугуна были описаны выше. Таким образом, при использовании ДСП на электрометаллургических комбинатах приходится решать следующие задачи, вытекающие из типа шихты и способа ее загрузки: выбор рационального соотношения параметров ЭПУ на стадии проектирования и разработка технологического режима плавления с учетом высокого исходного содержания в ЖПВ углерода и пустой породы, регулирование скорости загрузки шихты. ДСП на металлургических мини-заводах На металлургических мини-заводах ДСП применяют так же в виде основного сталеплавильного агрегата. В этом случае основной шихтой является стальной лом. Углерода в стальном ломе содержится небольшое количество (около 0,3 %), поэтому при завалке лома в загрузочную корзину добавляют углеродсодержащие материалы (УСМ). Это позволяет, во-первых, организовать интенсивное перемешивание ванны ДСП во время обезуглероживания за счет углеродного кипения, а во-вторых, не допустить чрез- мерного окисления железа при кислородной продувке. Одной из задач при этом является расчет технологически обоснованного количества УСМ для науглероживания ванны с учетом достигаемых на конкретной печи скоростей обезуглероживания и нагрева металла. Таким образом, основными проблемами процесса выплавки полупродукта в ДСП из шихты, состоящей в основном из лома, являются способ загрузки шихты, перемешивание металла, повышение насыпной плотности лома, сортировка лома по химическому составу, науглероживание металла. Как видно, условия работы ДСП определяются в основном типом используемой шихты и соотношением различных материалов в завалке. От состава шихты, ее агрегатного состояния и физических свойств зависит исходное состояние металлургической системы (металл−шлак−газ), способ загрузки шихты и технологический режим плавки (соотношение электрического режима и режима кислородной продувки). В связи с этим проектировщики ДСП предпринимают попытки адаптации агрегата к конкретным условиям эксплуатации. Развитие конструкции ДСП и технологии выплавки полупродукта Традиционная ДСП К традиционным ДСП можно отнести печи, загрузку шихты (как правило, лома) в которые осуществляют порциями при помощи самораскрывающихся бадей. Для завалки или подвалки необходимо отводить свод печи в сторону. В настоящее время, несмотря на развитие других способов загрузки, таких ДСП в мире абсолютное большинство, что обусловлено простотой их конструкции. Широкое распространение ковшовой обработки, которая позволила вынести из печи почти все операции по рафинированию металла, привело к изменению рациональных размеров ванны ДСП. Соотношение Dм/hм (диаметра зеркала ванны к ее глубине) снизилось c 4,2−5,2 до 4,1−4,4 [29]. При этом изменился профиль ванны: со сфероконического (СК) на цилиндросфероконический (ЦСК) [29] (рис. 8 и 9). Рис. 8. Схема СК (слева) и ЦСК (справа) ванн ДСП (обозначения по работе [24]) 78 ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ Рис. 9. Корреляционная связь диаметра зеркала и глубины ванны с массой плавки: точки ⎯ фактические данные (□, ○ ⎯ ванны ЦСК и СК соответственно); линии ⎯ кривые регрессии [29] Снижение Dм/hм привело к уменьшению удельной теплоотдающей поверхности, т. е. к снижению удельных тепловых потерь. Снизилась и удельная поверхность зеркала металла, которая уже не имеет такого значения, как ранее, когда в ДСП осуществляли глубокое рафинирование металла шлаком в восстановительных условиях. Последним достижением в области традиционных ДСП, по данным компании Siemens VAI, являются печи серии Ultimate, которые имеют следующие ключевые особенности [30]: − увеличенный объем рабочего пространства за счет увеличения высоты стен ⎯ загрузка печи одной корзиной; − большая удельная мощность трансформатора ⎯ до 1,5 МВА/т; − высокое вторичное напряжение ⎯ до 1500 В; − большая доля химической энергии в приходной части теплового баланса печи ⎯ применение универсальных фурм-горелок, инжекторов порошкового углерода и фурм для дожигания отходящих газов в рабочем пространстве печи. На ДСП Ultimate вместимостью 120 т устанавливают 3 газокислородные горелки, 5 универсальных фурм-горелок, 4 инжектора порошковых УСМ и 4 горелки для дожигания отходящих газов. Производитель указывает на то, что эти печи являются “совершенными”, что и определило их название, однако они все же имеют свои недостатки, связанные с особенностями конструкции: 1. Высокие стены ⎯ повышение нагрузки на электроды. Опыт реконструкции ДСП путем увеличения высоты стен показал [31], что при этом значительно повышается расход электродов изза увеличения случаев поломок (длина электродов под сводом возросла с 4,4 до 7,4 м). Потребовалось осуществить ряд изменений в конструкции электрододержателей, гибкого токопровода, электродов, свода, а также скорректировать электрический режим плавки для того, чтобы вывести этот показатель на приемлемый уровень. 2. Большая интенсивность продувки ⎯ угар железа. 3. Большое количество инжекционного оборудования ⎯ снижение надежности агрегата, увеличение затрат на техническое обслуживание. Перевод печи на однократную загрузку лома за счет увеличения объема рабочего пространства позволяет снизить расход электроэнергии для ДСП с массой плавки 150 т на 30 кВт⋅ч/т (на 7−8 %), продолжительность работы под током ⎯ на 5 мин, увеличить стойкость свода вдвое, но при этом увеличивается расход охлаждающей воды примерно на 680 м3/ч [31]. Показатели работы действующей печи Ultimate представлены в табл. 5. ТАБЛИЦА 5. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ДСП СЕРИИ ULTIMATE КОМПАНИИ SIEMENS VAI НА ЗАВОДЕ ФИРМЫ COLAKOGLU METALURJI A.S., ТУРЦИЯ [32] Показатель Значение Масса плавки по выпуску, т Масса болота, т Мощность трансформатора, МВА Продолжительность плавки, мин Часовая производительность, т/ч Годовая производительность, млн т/год Объем рабочего пространства, м3 Глубина ванны, м Диаметр печи по верхней части корпуса, м Высота панелей верхней части корпуса, м Высота свода, м Диаметр электродов, мм Диаметр распада электродов, мм Комбинированные фурмы-горелки Инжекторы для порошкообразного углерода Система донного газового перемешивания 356 45 240 + 20 % 60 356 2,85 268 1,35 9 3,15 1,4 762 1450 8 4 6/8 В последнее время наметилась тенденция к увеличению болота в ДСП. В табл. 6 приведены данные по массе болота для печей, введенных в эксплуатацию в разные годы. БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 79 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ ТАБЛИЦА 6. ДОЛЯ БОЛОТА В ДСП, ВВЕДЕННЫХ В ЭКСПЛУАТАЦИЮ В РАЗНЫЕ ГОДЫ, И В ПЕЧАХ CONSTEEL ВНЕ ЗАВИСИМОСТИ ОТ ГОДА ВВЕДЕНИЯ В ЭКСПЛУАТАЦИЮ [33], % от массы выпуска 1970–1980 гг. ДСП с верхней загрузкой, годы 1980–1990 гг. 1990–2000 гг. 13,6 17,7 23,9 Видно, что на протяжении последних 20 лет большинство производителей стали работают по технологии, предусматривающей долю болота 22−24 %. На печах Consteel вне зависимости от года ввода в эксплуатацию этот показатель составляет около 53 %, что обусловлено особенностями технологии. Однако в последнее время все чаще появляются публикации о благоприятных последствиях от увеличения жидкого ос- Consteel 2000 г.– н. в. 22,0 53,0 татка на традиционных печах, например работы [31, 33]. На обеих печах был увеличен объем подины для получения возможности работы с большим болотом, а на печи в Батлере также была увеличена высота стен для загрузки печи в один прием. Это привело к сокращению продолжительности работы под током и расходу электроэнергии (табл. 7). ТАБЛИЦА 7. ЭФФЕКТ ОТ УВЕЛИЧЕНИЯ БОЛОТА НА НЕКОТОРЫХ ТРАДИЦИОННЫХ ДСП [31, 34] Показатель Масса болота, т ДСП компании North Star BlueScope, Дельта, Steel Dynamics Inc., Батлер, Огайо, США Индиана, США* Было 40–60 Стало 60–70 Сокращение продолжительности работы под 2,0–2,3 током, мин Увеличение активной мощности, МВт 0,9–1,2 Сокращение расхода кислорода, % 9,0 Сокращение расхода электроэнергии, кВт·ч/т 15,0 * Также была увеличена высота стен, изменен технологический режим плавки. Как видно, основные тенденции развития конструкции традиционных ДСП заключаются в увеличении высоты стен для загрузки всей шихты в один прием, максимизации параметров ЭПУ для ускорения процессов нагрева и обезуглероживания, увеличении объема ванны для работы с большим болотом. Представляется, что уменьшение отношения Dм/hм (увеличение hм) на печах, работающих с большим болотом, позволило бы снизить тепловые потери большого количества жидкого металла, постоянно находящегося в ванне печи. Это особенно актуально для ДСП с непрерывной загрузкой большей части шихты, где не требуется большого рабочего объема для размещения разовых порций лома. Непрерывная и полунепрерывная загрузка шихты Довольно широкое освещение в литературе, в основном стараниями компании Tenova, получили ДСП Consteel с непрерывной загрузкой шихты посредством конвейера. Первая опытная 30-т ДСП с технологией Consteel появилась в 1985 г. на заводе Nucor Steel в Южной Каролине, США, а первая промышленная установка, смонтированная в специально построенном для этого цехе, была установлена на заводе компании Gerdau Long Steel North America в г. Шарлотт, 80 Было 22 Стало 70 5,0 Нет св. То же 30,0 США, в 1989 г. и работает до настоящего времени [35]. К 2011 г. по всему миру работало 40 установок с системой Consteel [36]. Преимущественный механизм нагрева лома в печах с непрерывной загрузкой шихты ⎯ конвекция, а не излучение, как в печах с верхней загрузкой [35], поэтому скорость плавления лома в печах Consteel зависит от массы болота и коэффициента конвективной теплопередачи, который зависит от скорости движения жидкого металла в зоне загрузки лома. Для интенсификации процесса плавления применяют принудительное перемешивание посредством донных продувочных устройств, которые устанавливают на печи Consteel. Авторы работы [35] приводят для сравнения следующие данные: лучшие печи Consteel достигают удельной производительности 2,5 т/(ч⋅МВт), а ДСП с верхней загрузкой ⎯ до 1,8 т/(ч⋅МВт). Очевидно, что данный показатель не характеризует скорость нагрева и плавления лома в печи. Большое его значение для печей Consteel, по всей видимости, обусловлено меньшей продолжительностью бестоковых пауз, а также низкой номинальной мощностью применяемых трансформаторов, что возможно благодаря технологии, предусматривающей использование большого болота. Доля болота на печах Consteel превышает 50 %. ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ Оптимальная масса болота в ДСП является важным вопросом для исследования, особенно в печах с непрерывной загрузкой шихты. В работе [35] проанализированы результаты работы 20 ДСП переменного тока с системой Consteel по всему миру. Результаты исследования представлены на рис. 10. Рис. 10. Зависимость удельной производительности ДСП с системой Consteel от массы болота [35] Можно видеть, что оптимальная масса болота, при которой наблюдается максимальная производительность, составляет около 60 %. Представляется, что благодаря этой особенности технологии на печах Consteel можно еще больше увеличить глубину ванны жидкого металла, а также уменьшить объем рабочего пространства над жидкой ванной, необходимый в обычных печах для загрузки большого количества лома одной-двумя корзинами. Увеличенная глубина ванны позволит снизить удельную поверхность металла, что приведет к снижению мощности тепловых потерь. Проблемой является науглероживание расплава в печах Consteel. При большой доле болота, в котором содержится менее 0,1 % углерода, происходит разбавление углерода лома. Науглероживать ванну присадками УСМ сверху не представляется целесообразным, поскольку плотность УСМ меньше плотности металла. Таким образом, для науглероживания ванны приходится в качестве УСМ использовать жидкий или твердый чугун. Скомпенсировать отсутствие углерода в металле позволило бы также принудительное перемешивание ванны аргоном или статором электромагнитного перемешивания. Как уже было сказано, донные фурмы для продувки установлены на большей части ДСП Consteel, а вот электромагнитное перемешивание не применяют, хотя существует современное оборудование для организации этого процесса [37]. Показатели работы одной из ДСП Consteel представлены в табл. 8. ТАБЛИЦА 8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ ДСП С СИСТЕМОЙ ЗАГРУЗКИ ЛОМА CONSTEEL КОМПАНИИ TENOVA НА ЗАВОДЕ SOVEL, ГРЕЦИЯ [38] Показатель Продолжительность плавки “от выпуска до выпуска”, мин Продолжительность работы под током, мин Продолжительность бестоковых пауз, мин Часовая производительность, т/ч Удельный расход электроэнергии, кВт⋅ч/т Удельный расход кислорода, м3/т Удельный расход природного газа, м3/т Удельный расход углерода, кг/т Выход годного, % FeO в шлаке, % Средняя активная мощность, МВт Удельный расход электродов, кг/т Стойкость огнеупоров центральной части свода, плавок Часовая производительность на единицу электрический мощности, т/ч/МВт Значение 48 40 8 160 395 32 0 18 88 23 77 1,75 200 2,14 Последней разработкой компании Tenova в области развития процесса Consteel является технология Consteel Evolution [36], которая предполагает использование газокислородных горелок для более равномерного подогрева лома на конвейере перед загрузкой в печь. Подобную конструкцию предлагают и отечественные специалисты из челябинской компании “Аконт” [39], называя перспективный агрегат топливно-дуговой сталеплавильной печью (ТДСП). Суть обоих изобретений заключается в выносе газокислородных горелок из рабочего пространства печи. Расположение горелок вне печи позволяет повысить их КПД при нагреве лома. К полунепрерывному способу загрузки шихты можно отнести загрузку через шахту, устанавливаемую над печью или рядом с ней. Это позволяет нагревать лом отходящими газами, а также держать свод печи на протяжении всей плавки закрытым. В конце 80-х − начале 90-х годов прошлого века компания Siemens VAI (в то время Fuchs) разработала шахтную ДСП. К настоящему времени в мире функционирует 21 ДСП шахтного типа этой компании [40]. Несмотря на довольно высокую экономию энергии (70−100 кВт·ч/т [41]), шахтные печи обладают рядом недостатков, которые не позволяют использовать их в странах с жесткими требованиями к составу вредных веществ в выбросах промышленных предприятий без существенного усложнения конструкции газоочистки. Температура столба лома в шахте по высоте изменяется от 900−1200 °С в нижней части шахты до 150−350 °С в верхней [41]. То есть в шахте печи при сжигании ор- БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 81 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ ганического мусора, содержащегося в амортизационном ломе, происходит интенсивное образование летучих углеводородов, диоксинов и фуранов. Для решения этой проблемы была разработана система газоочистки, в которую входят камера дожигания с автоматической регулировкой температуры, камера быстрого охлаждения (“закалки”) газов и камера вдувания адсорбентов. Такая газоочистка позволила вписать процесс в экологические нормы, но требует вводить дополнительно около 10−15 кВт⋅ч/т энергии [42]. Избежать образования летучих углеводородов, диоксинов и фуранов в процессе шахтного подогрева лома, по мнению автора работы [42], можно использованием газокислородных горелок в верхней части шахты печи, что позволяет поддерживать температуру лома по всей высоте шахты в пределах 850−1200 °С. Таким образом, на такой печи можно было бы использовать обычную систему газоочистки и при этом извлекать преимущества предварительного нагрева лома. Сейчас компания Siemens VAI представила новое поколение шахтных печей, которые получили название Quantum [43]. Наиболее существенные (пока проектные) отличия этих печей от существующих шахтных ДСП той же компании заключаются в измененных способе загрузки шихты, конструкции шахты предварительного подогрева и удерживающих пальцев. Для загрузки лома планируется применять лоток на подъемнике, который связывает шихтовый пролет и шахту печи. Таким образом, предполагается отказаться от ставшего уже традиционным способа загрузки ДСП при помощи мостового крана и саморазгружающихся бадей. Исходя из представленного в работе [43] технологического режима работы печи, нагрев каждой порции лома происходит в шахте отдельно, в течение около 9 мин, после чего нагретый лом сбрасывается в рабочее пространство печи путем открытия двухстороннего пальцевого захвата. Проектные показатели работы новой печи с массой плавки 100 т по выпуску при загрузке лома тремя порциями следующие: расход электроэнергии 280 кВт·ч/т, продолжительность плавки 33 мин, продолжительность работы под током 30 мин при мощности трансформатора 80 МВА (табл. 9). Такое короткое время бестоковых пауз авторы объясняют возможностью загрузки печи без отключения электроэнергии. Шахтная печь нового поколения [43] работает с большим болотом. Представленные показатели рассчитаны исходя из массы болота 70 т, т. е. 70 % от массы выпуска (или более 40 % номинальной вместимости печи). Для улучшения условий теплопередачи внутри ванны металла при таком большом 82 болоте ДСП снабжена донными продувочными фурмами, которые позволяют перемешивать металл. ТАБЛИЦА 9. ПРОЕКТНЫЕ ТЕХНИКОЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ШАХТНОЙ ДСП QUANTUM КОМПАНИИ SIEMENS VAI [40] Показатель Масса плавки по выпуску, т Масса болота, т Диаметр корпуса на уровне порога, мм Высота стен, мм Количество операций загрузки печи, шт. за плавку Мощность трансформатора, МВА Интенсивность кислородной продувки, м3/ч Интенсивность вдувания порошкового углерода, кг/мин Мощность эркерной горелки, МВт Мощность горелок системы дожигания отходящих газов, МВт Продолжительность работы под током, мин Продолжительность бестоковых пауз, мин, в том числе: выпуск и заделка выпускного отверстия простои (перепуск электродов и пр.) Продолжительность плавки, мин Часовая производительность, т/ч Годовая производительность, млн т/год Расход электроэнергии, кВт⋅ч/т Расход электродов, кг/т Расход кислорода м3/т Общий расход природного газа, м3/т Общий расход углеродсодержащих материалов, кг/т Значение 100 70 6300 1720 3 80 2×2900 2×20–60 1×1,5 4×4 30 3 1 2 33 182 1,360 280 0,9 25 4 25 Недавно были опубликованы материалы, касающиеся ДСП с предварительным подогревом лома, которая совмещает преимущества печей с непрерывной загрузкой шихты и шахтных печей [44]. Печь новой конструкции, которая получила сокращенное название EPC (Environmental Preheating and Continuous Charging), представлена компанией CVS, Турция. Она оснащена загрузочным устройством, состоящим из нагревательной камеры, непосредственно примыкающей к стене печи, и загрузочного бункера, оснащенного толкателем, который позволяет сталкивать лом в нагревательную камеру. Таким образом обеспечивается предварительный нагрев лома до температуры около 800 °С, а также загрузка его в печь без отключения электроэнергии и отведения свода. По расчетам авторов, такой способ загрузки шихты дает возможность сократить расход электроэнергии на 100 кВт·ч/т и повысить производительность печи на 20 %, од- ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ нако до сих пор не было построено ни одной такой печи, что не позволяет проверить представленные в работе [44] показатели на практике. Проектные показатели представлены в табл. 10. ТАБЛИЦА 10. ПРОЕКТНЫЕ ПОКАЗАТЕЛИ РАБОТЫ ШАХТНОЙ ДСП EPC КОМПАНИИ CVS, ТУРЦИЯ [45] Показатель Масса плавки по выпуску, т Мощность трансформатора, МВА Продолжительность плавки, мин Продолжительность работы под током, мин Расход электроэнергии, кВт⋅ч/т Расход кислорода, м3/т Расход природного газа, м3/т Расход вдуваемого углерода, кг/т Часовая производительность, т/ч Годовая производительность, млн т/год Значение 100 100 36 32 300 38 3 15 158 1,137 Таким образом, непрерывная и полунепрерывная загрузка шихты в ДСП позволяет снизить потери тепла за счет сокращения времени работы печи с открытым сводом, подогрева шихты в шахте или на конвейере, уменьшения продолжительности бестоковых пауз. Все новинки ДСП с непрерывной или полунепрерывной загрузкой шихты предполагают работу с большим болотом (от 50 до 70 % от массы выпуска). Можно констатировать, что при непрерывной загрузке шихты целесообразно уменьшить соотношение Dм/hм (увеличить hм) для снижения тепловых потерь. Кроме того, если при загрузке лома сверху ДСП должна обладать большим рабочим пространством, то в случае непрерывной загрузки можно было бы уменьшить высоту стен. Также многие специалисты предлагают вынести газокислородные горелки из рабочего пространства печи, что позволит увеличить их КПД. ДСП постоянного тока Некоторое внимание следует уделить ДСП постоянного тока. В литературе имеет место дискуссия между производителями ДСП переменного тока и постоянного. Следует отметить, что по данным самих производителей проектные и производственные показатели аналогичных по мощности и выплавляемому сортаменту печей постоянного и переменного тока практически идентичны [46]. Все же печи постоянного тока имеют ряд особенностей, которые позволяют предполагать, что их целесообразно использовать при производстве стали по двухшлаковой технологии. Среди них ⎯ перемешивание металла за счет взаимодействия электромагнитного поля тока, проходящего через металл, большая газоплотность ⎯ меньший угар шихты, меньший расход электродов и др. Тем не менее в литературе не представлено производственных данных, убедительно показывающих несомненное преимущество ДСП постоянного тока перед ДСП переменного тока при одношлаковой технологии. По оценкам, из-за необходимости установки полупроводникового источника питания стоимость электропечной установки ДСП постоянного тока возрастает на 10−35 % [46]. Следует учитывать, однако, что для снижения негативного влияния работы ДСП переменного тока на питающую сеть производители стали вынуждены устанавливать за источником питания токоограничивающий реактор или более совершенную систему ⎯ статический тиристорный компенсатор. Это значительно увеличивает стоимость ЭПУ переменного тока и в будущем, с повышением требований к качеству электроэнергии, стоимость ЭПУ переменного и постоянного тока может выровняться. В настоящее время число печей переменного тока, работающих на металлургических заводах в процессе производства полупродукта стали, на порядок превышает количество ДСП постоянного тока. Пути повышения производительности ДСП Проанализировав основные направления развития конструкции ДСП и технологии выплавки полупродукта, можно выявить три наиболее распространенных способа увеличения производительности ДСП: 1. Экстенсивный ⎯ все большее увеличение скоростей нагрева и обезуглероживания за счет повышения мощности трансформатора и интенсивности вдувания кислорода. 2. Интенсивный ⎯ совершенствование технологии выплавки полупродукта за счет более рационального использования имеющихся мощностей, оптимизации конструкции ДСП и параметров ЭПУ. 3. Экономический ⎯ корректировка технологии выплавки полупродукта вслед за изменением конъюнктуры. Первый подход надежно работает в большинстве случаев, однако с дальнейшим увеличением интенсивности продувки и мощности трансформаторов происходит все большее снижение эффективности использования энергоносителей и увеличение отходов, что частично компенсируется увеличением производительности. В последнее время появились так называемые гигантские ДСП. В качестве примера, помимо ДСП, показатели которой были приведены в табл. 5, можно привести печь, установленную на металлургическом мини-заводе в г. Бига, Турция, компанией SMS Concast [47]. Ее проектные БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 83 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ технико-экономические лены в табл. 11. показатели представ- ТАБЛИЦА 11. ПРОЕКТНЫЕ ПОКАЗАТЕЛИ ДСП ВМЕСТИМОСТЬЮ 220 т В ЭСПЦ-2 МИНИ-ЗАВОДА В г. БИГА, ТУРЦИЯ Показатель Производительность, т/ч Продолжительность цикла плавки, мин Удельный расход электроэнергии (холодный лом), кВт·ч/т Удельный расход электроэнергии (подогретый лом), кВт⋅ч/т Удельный расход кислорода, м3/т Удельный расход природного газа, м3/т Удельный расход углерода (завалка + инжекция), кг/т Расход электродов, кг/т Выход годного, % Отношение высоты к диаметру печи Отношение рабочего объема к массе плавки, м3/т Доля химической энергии Удельная мощность, т/ч/МВт Значение 320 41 330 300 44 6,1 27 1 90 0,4 плавки полупродукта при производстве рядовых марок стали, приблизились к некоторому пределу, а дальнейшее увеличение мощности трансформатора и суммарной интенсивности вдувания кислорода не оправдано. На рис. 11 представлена зависимость продолжительности плавки от мощности трансформатора. Видно, что при удельной мощности трансформатора более 1,0 МВА/т сокращение продолжительности плавки замедляется. Это связано с увеличением доли бестоковых пауз в цикле плавки [48] и, вероятно, с весьма ограниченным пространством, в котором горят электрические дуги. Исходя из того, что продолжительность работы под током при производстве полупродукта углеродистых сталей из лома составляет 30−40 мин, скорость нагрева шихты в современных ДСП достигает 40−50 °С/мин 1,25 0,41 1,68 Проектом предусмотрена очень высокая доля химической энергии (около 40 %), которая достигается установкой шести стеновых и двух эркерных фурм-горелок типа ConsoTech, а также четырех инжекторов для вдувания порошкового углерода, объединенных в единые модули со стеновыми фурмами-горелками. Характеристики системы интенсификации представлены в табл. 12. ТАБЛИЦА 12. ХАРАКТЕРИСТИКИ МОДУЛЕЙ CONSOTECH ДЛЯ ДСП ВМЕСТИМОСТЬЮ 220 т В ЭСПЦ-2 НА МИНИ-ЗАВОДЕ В г. БИГА, ТУРЦИЯ Показатель Максимальный расход природного газа на горелку, нм3/ч Номинальная мощность горелки, МВт Расход кислорода в дозвуковом режиме, нм3/ч Максимальный расход кислорода в сверхзвуковом режиме, нм3/ч Расход инжектируемого углерода, кг/мин Значение 820 8 1500 3500 40−70 Во время первой кампании этой ДСП удельный расход электроэнергии оказался на 30−40 кВт·ч/т выше, а выход годного на 2−4 % ниже проектных показателей. Продолжительность плавки также была несколько выше проектной. Среди главных причин этого авторы работы [47] называют сниженный расход кислорода и природного газа, низкое качество лома и других материалов плавки в этот период. В результате производительность цеха в настоящее время не превышает 300 т/ч. По мнению авторов, возможности ДСП и ее оборудования, применяемых сегодня для вы- 84 Рис. 11. Зависимость продолжительности плавки от удельной мощности трансформатора на современных ДСП с шихтой из 100 % лома [33] Средняя скорость обезуглероживания при начальном содержании углерода в шихте около 1,0 % на современных ДСП достигает 0,16 %/мин [17] при использовании сверхзвуковой продувки с максимальной интенсивностью 8000 м3/ч. Таким образом, по этому показателю ДСП вплотную приблизились к кислородным конвертерам, где наблюдаются скорости обезуглероживания того же порядка (0,2−0,3 %/мин [49]). Очевидно, что в ДСП даже теоретически невозможно достичь таких же скоростей обезуглероживания, как в кислородном конвертере. Это связано, во-первых, с принципиально иными конструкциями агрегата и кислородной фурмы, более приспособленными к вдуванию кислорода с высокой интенсивностью, во-вторых, с гораздо большей начальной концентрацией углерода, а в-третьих, с иным режимом взаимодействия металла и струи кислорода (в конвертере наблюдается очень интенсивное взаимодействие, вплоть до образования газометаллической эмульсии, что значительно увеличивает реакционную поверхность). ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ Это говорит о том, что и по скорости обезуглероживания достигнут некоторый предел. Таким образом, экстенсивный путь развития для ДСП является малоперспективным и больше не имеет былого потенциала. Нет смысла дальше увеличивать мощность трансформатора и интенсивность кислородной продувки ⎯ это уже не приносит столь ощутимого выигрыша в производительности, а управление кислородной продувкой и вовсе нуждается в более осмысленном подходе [50]. Второй и третий подходы связаны с таким комбинированием электрического режима и режима кислородной продувки, которое в случае интенсивного подхода должно обеспечивать максимально возможную производительность при имеющемся оборудовании, а в случае экономического подхода ⎯ минимизацию удельных затрат. Для максимизации производительности печи на существующем оборудовании необходимо такое сочетание основных параметров плавки, которое позволяет достигать всех регламентированных параметров полупродукта одновременно. Существенную помощь в этом оказывает автоматизация печи, о чем подробно будет описано ниже. Наиболее интересным кажется третий подход. Традиционно считается, что увеличение производительности печи за счет “сжигания” железа не является оптимальным. Между тем, возможно, что при определенном соотношении цен на материальные и энергетические ресурсы экономически выгодно использовать часть шихты в качестве топлива. Такой подход можно реализовать только при наличии достоверной модели процесса, которая позволит проектировать плавку в зависимости от текущих цен на рынке. Таким образом, оба перспективных, с точки зрения авторов, подхода к увеличению производительности печи связаны с автоматизированным управлением плавкой и закладкой такого соотношения параметров ЭПУ на стадии проектирования агрегата, которое позволило бы наиболее полно приспособить ее к режимам будущей эксплуатации. Управление плавкой Рост производительности при автоматизированном управлении плавкой достигается в основном за счет сокращения продолжительности регламентированных операций. До сих пор не существует автоматизированной системы, способной управлять процессом плавки в ДСП на протяжении всего цикла. Это связано с несколькими ключевыми проблемами. Первая проблема заключается в невозможности определения состава шихты, особенно при работе на ломе, что не позволяет рассчитать исходное состояние системы с удовлетворительной точностью. Решить ее можно, только организовав сортировку всего лома, поступающего на завод, по химическому составу. Другой проблемой является непрерывное измерение параметров системы металл−шлак−газ во время плавки: температура металла и отходящих газов, содержание углерода в металле, состав шлака и отходящих газов. Непрерывное измерение температуры металла возможно с помощью расходуемого световода, разработанного институтом BFI [51], однако данная технология еще не получила распространения. Давно используемые в производстве, активометры позволяют полунепрерывно измерять содержание углерода в металле по активности кислорода. Понятно, что точность такого косвенного определения концентрации углерода невысока. В настоящее время на ДСП устанавливают большое количество датчиков (температуры и расхода воды, температуры подины, температуры и состава отходящих газов, давления под сводом), которые могут работать на протяжении всей плавки. Информацию от них необходимо использовать для управления процессом плавки. Известны попытки полунепрерывного измерения параметров отходящего газа, когда газ для анализа отбирают от двух точек газохода (рис. 12), ⎯ система Goodfelow EFSOP компании Tenova [52]. Помимо управления плавкой систему используют для сигнализации о попадании в печь воды. Рис. 12. Отбор газа из газохода ДСП (точки A и B) для полунепрерывного анализа его химического состава [53] Следует отметить, что для анализа состава газа его необходимо транспортировать к газоанализатору и предварительно обрабатывать, что занимает некоторое время и, следовательно, информация о составе газа следует с определенной задержкой. То же касается температуры воды в охлаждающих элементах печи и подины. БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 85 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ Из-за инерционности системы данная информация несколько теряет свою актуальность. Однако это не означает, что ее нельзя использовать. В связи со сложностью непрерывного измерения параметров металла, газа и шлака во время плавки развиваются детерминированные и стохастические математические модели, которые используют как для исследования процесса, так и для косвенного измерения некоторых параметров системы, на основании которого можно управлять процессом. В последнее время появилось большое количество стохастических и детерминированных математических моделей, описывающих все процессы в ДСП и агрегатах ковшовой обработки. Недавно было опубликовано математическое описание комплексной модели ДСП, позволяющей имитировать процессы транспортировки электроэнергии по короткой сети ДСП [54], передачи и распределения тепла от электрической дуги в рабочем пространстве ДСП, процессы массо- и теплообмена между всеми фазами в печи [55], а также химические реакции между отдельными компонентами внутри фаз [56]. В литературе также представлены детерминирован- ные модели следующих металлургических процессов: УКП [57]; аргонкислородного рафинирования [58] и др. Известны и отечественные модели детерминированного типа ⎯ ОРАКУЛ и ГИББС [59, 60], которые позволяют на основе расчета физико-химического равновесия между металлом, шлаком и газом прогнозировать их химический состав и температуру в процессе плавки в ДСП и внепечной обработки на УКП. Бурный рост производительности вычислительной техники уже сейчас позволяет вести моделирование плавки в реальном времени, что дает возможность своевременно вырабатывать управляющие воздействия. При этом необходимо использовать доступные на сегодняшний день способы непрерывного измерения параметров металла, шлака и газа для корректировки математической модели также в реальном времени. Автоматизация является очень эффективным способом стандартизации технологического процесса с целью повышения технико-экономических показателей, но потенциальные возможности всей ЭПУ закладываются еще на стадии проектирования агрегата. Заключение Таким образом, для наиболее эффективного использования ЭПУ в конкретных условиях необходимо специализировать конструкцию ДСП и соотношение основных параметров установки ⎯ мощности трансформатора и наибольшей интенсивности кислородной продувки. Наибольшее влияние на технико-экономические результаты эксплуатации ДСП, как было показано, оказывает тип преимущественно используемой шихты и способ ее загрузки. Появление ДСП с высокими стенами для однократной загрузки шихты, представленные модификации действующих ДСП для увеличения рабочего пространства или объема ванны с целью увеличения доли болота, конструирования ДСП, специально предназначенных для работы с жидким чугуном, ⎯ все это говорит о наметившейся тенденции к специализации ДСП. Обзор и анализ современного состояния электрометаллургического производства, приведенный выше, позволяет выделить наиболее перспективные, на взгляд авторов, направления развития по группам. 1. Подготовка шихты: − сортировка лома по химическому составу и насыпной плотности. Позволяет полностью автоматизировать процесс выплавки полупродукта в печи, оптимизировать грузопотоки в цехе, сократить расход энергии; − очистка лома от неметаллических загрязнений. Способствует сокращению расхода энергетических и материальных ресурсов; 86 − шредерная обработка легковесного лома. Позволяет повысить насыпную плотность и предотвратить попадание цветных и прочих примесей в печь. 2. Конструкция агрегатов: − изменение геометрических размеров ванны. Увеличение глубины ванны ДСП позволит снизить тепловые потери, увеличить мощность перемешивания ванны в период углеродного кипения; − изменение конструкции корпуса печи. Увеличение высоты стен на традиционных ДСП позволяет загружать шихту в один прием. Уменьшение высоты стен на печах с непрерывной загрузкой шихты позволит сократить тепловые потери; − применение ДСП постоянного тока. Позволяет снизить негативное влияние на питающую сеть, улучшить перемешивание металла. По мнению авторов, оправдано только при уравнивании капитальных затрат с ДСП переменного тока, которое может произойти при повышении требований к ЭПУ как потребителю, оказывающему значительное влияние на питающую сеть; − специализация ЭПУ по шихте и способу ее загрузки. 3. Вспомогательное оборудование: − непрерывная загрузка шихты. Позволяет сократить продолжительность бестоковых операций, повысить равномерность энерготехнологи- ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ ческого режима плавки, снизить негативное влияние на питающую сеть; − стационарные комбинированные продувочные устройства. Позволяют вводить в ДСП большое количество энергии, стоимость которой зачастую ниже, чем электрической, обеспечивать высокую управляемую скорость обезуглероживания металла, вспенивать шлак для повышения теплового КПД электродугового нагрева; − оборудование для предварительного нагрева лома. Обеспечивает сокращение расхода энергии на плавку, возможность частичной утилизации энергии отходящих газов; − вынос газовых горелок из рабочего пространства печи. Позволяет повысить температуру предварительного нагрева лома, исключить образование вредных веществ в устройствах предварительного подогрева, повысить эффективность использования тепла продуктов горения; − устройства для принудительного перемешивания ванны. Учитывая наметившуюся тенденцию к увеличению болота, позволят повысить скорость расплавления лома, компенсировать недостаток углерода в шихте при выплавке полупродукта из лома; − непрерывное измерение параметров ЭПУ. Обеспечит систему автоматизированного управления необходимыми входными данными, повысит “прозрачность” процесса. 4. Технология производства стали: − полная автоматизация процесса выплавки полупродукта. Возможна только при наличии достоверной математической модели процесса, стандартизации шихты и непрерывного измерения параметров ЭПУ. Позволит значительно повысить производительность процесса за счет оптимизации основных параметров плавки ⎯ скоростей нагрева и обезуглероживания металла; − большое болото. Позволяет снизить негативное влияние на питающую сеть, выровнять энерготехнологический режим плавки; − применение жидкого чугуна. Позволяет повысить чистоту стали по остаточным примесям, снизить расход электроэнергии, при наличии мощной системы кислородной продувки ⎯ увеличить производительность печи. БИБЛИОГРАФИЧЕСКИЙ CПИСОК 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. Worldsteel Association Steel Statistical Yearbook 2001. ⎯ Brussels: Worldsteel Committee on Economic Studies, 2001. ⎯ 111 р. Worldsteel Association Steel Statistical Yearbook 2011. ⎯ Brussels: Worldsteel Committee on Economic Studies, 2011. ⎯ 120 р. Черноусов П. И. Рециклинг. Технологии переработки и утилизации техногенных образований и отходов в черной металлургии: Монография. ⎯ М.: МИСиС. 2011. ⎯ 428 с. Чижиков А. Г., Семин А. Е., Чижикова И. И. Автомобильный лом в структуре металлофонда России и технические решения по его утилизации // Электрометаллургия. 2010. № 4. С. 31−36. Cталь и металлолом // Вторичные металлы. 2007. № 1. C. 10–13. Шевелев Л. Н. Современное состояние и перспективы развития мирового рынка стали // Электрометаллургия. 2010. № 6. С. 2–10. Global Development of Primary Side Technologies: брошюра компании VAI. 2002. http//www.pigiron.org.uk/getlibrarydoc.php?id=45&docnum=1&type=pdf (дата обращения: 15.11.05). Семин А. Е., Чижиков А. Г. Вторичные металлы и электроплавка стали // Электрометаллургия. 2007. № 6. С. 2–6. Noro K., Takeuchi M., Mizukami Y. Necessity of Scrap Reclamation Technologies and Present Conditions of Technical Development // ISIJ International. 1997. V. 37. № 3. Р. 198–206. Шапиро Б. М., Бесчаснова М. А., Соловьев А. В. Планировка и показатели работы производственных отделений по переработке лома // Вторичные металлы. 2007. № 1. С. 30–35. Белковский А. Г., Кац Я. Л. Экономия энергоресурсов при производстве стали: доклад // Международная конференция “Энергои ресурсосберегающие технологии в металлургии (Теплоэнергетик-2010)”, 1–2 ноября 2010 г., г. Москва. Barrington C. Ore-based metallics: market overview // CIS Metallurgical Raw Materials & Markets 2011, October 5−7th 2011, Alushta. Kopfle J. EAF metallics // 5th Steel Scrap Conference, November 9−10, 2011, Chicago. Металлургия стали: Учебник для вузов / В. И. Явойский, Ю. В. Кряковский, В. П. Григорьев и др. ⎯ М.: Металлургия. 1983. ⎯ 584 с. Катунин В. В. Основные показатели работы черной металлургии России в 2009 г. // Черная металлургия: Бюл. инта “Черметинформация”. 2010. № 3. С. 5–24. Sampaio R. S., Jones J., Vieira J. B. Hot Metal Strategies for the EAF Industry // Iron & Steel Technology. 2009. № 2. Р. 31–37. Decarburization Efficiency in EAF With Hot Metal Charge / R. Gottardi, S. Miani, A. Partyka et al. // Iron and Steel Technology. 2012. January. P. 61–69. Совершенствование технологии выплавки стали в ДСП ЭСПЦ ОАО ММК / А. В. Сарычев, В. А. Бигеев, Ю. А. Ивин и др. // Вестник МГТУ им. Г. И. Носова. 2008. № 1. С. 71–73. Проблемы использования жидкого чугуна в ДСП / И. Ю. Зинуров, А. М. Шумаков, С. Г. Овчинников и др. // Сталь. 2009. № 7. С. 35–37. Argenta P., Corbella M. EAF Integration Into The Blast Furnace Route At Wheeling-Pittsburgh // MPT International. 2006. № 2. Р. 42–48. Технологические особенности выплавки стали в 180-т дуговых печах / В. Ю. Дьяченко, А. В. Сарычев, А. Б. Великий и др. // Электрометаллург. 2008. № 2. С. 9–11. Разработка технологии выплавки стали в электропечах с повышенным расходом жидкого чугуна / Л. А. Годик, Н. А. Козырев, П. А. Шабанов и др. // Сталь. 2009. № 5. С. 30–33. Особенности работы дуговых сталеплавильных печей с применением жидкого чугуна / Ю. А. Ивин, А. Б. Великий, БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013――――――――――――――――――――――――――――― 87 ОАО «ЧЕРМЕТИНФОРМАЦИЯ» - 70 ЛЕТ Н. В. Саранчук и др. // Сталь. 2008. № 7. С. 49–50. 24. Егоров А. В. Электроплавильные печи черной металлургии: Учебник для вузов. ⎯ М.: Металлургия. 1985. ⎯ 280 с. 25. Развитие бескоксовой металлургии / Н. А. Тулин, В. С. Кудрявцев, С. А. Пчелкин и др. ⎯ М.: Металлургия. 1987. ⎯ 328 с. 26. Меркер Э. Э. Энергосберегающие условия плавления металлизованных окатышей в ванне дуговой печи // Черная металлургия: Бюл. ин-та “Черметинформация”. 2008. № 1. С. 35–39. 27. Лопухов Г. А. Ближайшие перспективы развития мировой черной металлургии // Электрометаллургия. 2001. № 1. С. 7–31. 28. Лазуткин А. Е., Чижиков А. Г., Семин А. Е. Концепция модернизации металлургических мини-заводов // Там же. 2011. № 8. С. 2–9. 29. Афанасьев В. В. Размеры и форма ванны круглой дуговой печи // Там же. 2005. № 1. С. 17–21. 30. SIMETAL Ultimate Leading EAF technology from a single source ⎯ powerful, flexible, environmentally compatible: брошюра компании Siemens VAI Metals Technologies GmbH. 2011 // http://www.industry.siemens.com/ industrysolutions/metalsmining/en/metals/steelmaking/eaf_steelmaking/Pages/home.aspx (дата обращения: 08.08.12). 31. Single-Charge EAF Modification: Installation and Experience / B. Butcher, B. Laroy, K. Vanover, et al. // Iron & Steel Technology. 2011. № 2. P. 42–48. 32. Abel M., Hein M. The SIMETAL Ultimate at Colakoglu, Turkey // Ibid. 2009. № 2. Р. 56–64. 33. 2012 EAF Roundup / AIST Electric Steelmaking Technology Committee // Ibid. 2012. № 1. Р. 100–121. 34. Jones J. A., McClanahan R., Carraway K. Analysis of Meltshop Operating Data at North Star BlueScope Steel to Quantify the Expected Benefits of Increased Furnace Bottom Volume on EAF Operations // Ibid. 2012. January. P. 56–60. 35. The Evolution of Preheating and the Importance of Hot Heel in Supersized Consteel Systems / F. Memoli, M. Guzzon, C. Giavani // Ibid. 2012. № 1. Р. 70–78. 36. The Benefits of Consteel Evolution // Tenova News. 2011. № 4. Р. 5–7. 37. Satl R., Carlsson C. Electromagnetic Stirring in Electric Arc Furnace // Stahl und Eisen. 2009. № 11. S. S67–S71. 38. Bouganosopoulos G., Papantoniou V., Sismanis P. Start-up experience and results of Consteel at the SOVEL meltshop // Iron & Steel Technology. 2009. February. Р. 38–46. 39. Тулуевский Ю. Н., Зинуров И. Ю., Швер В. Г. Новые возможности печей Consteel // Электрометаллургия. 2011. № 6. С. 22–27. 40. SIMETAL EAF Quantum The future of efficient steelmaking: брошюра компании Siemens VAI Metals Technologies GmbH. 2011 // http://www.industry.siemens.com/industrysolutions/metals-mining/en/metals/steelmaking/eaf_steelmaking/ Pages/home.aspx (дата обращения: 17.07.12). 41. Райле В. Т., Рощин В. Е. Концепция комбинированного подогрева металлолома в шахтных дуговых сталеплавильных печах // Электрометаллургия. 2010. № 6. С. 42–47. 42. Райле В. Пути повышения эффективности подогрева металлолома в электросталеплавильных агрегатах // Там же. 2012. № 5. С. 26–34. 43. Электродуговая печь Quantum ⎯ перспективная концепция для эффективного сталеплавильного производства / М. Дорндорф, М. Абель, М. Хайн и др. // Черные металлы. 2011. № 12. С. 35–39. 44. Rummler K., Tunaboylu A., Ertas D. A. New Generation in Pre-heating Thechnology for EAF Steelmaking // Steel Times International. 2011. № 9. Р. 23–24. 45. Environmental Pre-heating and Continuous Charging System (EPC): презентация компании CVS Technologies, Турция. 46. Сравнительные показатели дуговых сталеплавильных печей постоянного и переменного тока для литейного производства / К. А. Елизаров, М. М. Крутянский, С. М. Нехамин и др. // Электрометаллургия. 2011. № 1. С. 9–15. 47. Single EAF and Single Billet Caster for 320 t/h Productivity / R. Gottardi, B. Engin, S. Miani et al. // SEAISI Quarterly Journal. 2009. № 2. P. 13–22. 48. Окороков Н. В. Дуговые сталеплавильные печи. ⎯ М.: Металлургия. 1971. ⎯ 344 с. 49. Явойский В. И., Дорофеев Г. А., Повх И. Л. Теория продувки сталеплавильной ванны. ⎯ М.: Металлургия. 1974. ⎯ 496 с. 50. Косырев К. Л. Секция “Выплавка стали”, подсекция “Электросталеплавильное, мартеновское производство, литье, обработка чугуна” / XI Междунар. конгр. сталеплавильщиков // Сталь. 2011. № 1. С. 37–38. 51. Современное состояние и тенденции развития ковшовой металлургии / Р. Фандрих, Б. Кляймт, Х. Либиг и др. // Черные металлы. 2011. Декабрь. 52. Boin N., Vazquez A., Levrangi P. Improving furnace performance with Tenova Goodfellow’s EFSOP technology // Steel Times International. 2012. № 9. Р. 17–22. 53. Оптимизация электросталеплавильной технологии на заводе Deutsche Edelstahlwerke / В. Ю. Ризонатра, Т. Этерхоф, Л. Вой и др. // Черные металлы. 2010. № 4. С. 25–30. 54. Logar V., Dovzan D., Skrjanc I. Mathematical Modeling and Experimental Validation of an Electric Arc Furnace // ISIJ International. 2012. V. 52. № 3. Р. 382–391. 55. Logar V., Dovzan D., Skrjanc I. Modeling and Validation of an Electric Arc Furnace: Part 1, Heat and Mass Transfer // Ibid. 2012. V. 52. № 3. Р. 402–412. 56. Logar V., Dovzan D., Skrjanc I. Modeling and Validation of an Electric Arc Furnace: Part 2, Thermo-chemistry // Ibid. 2012. V. 52. № 3. C. 413–423. 57. Kargul T., Falkus J. A Hybrid Model of Steel Refining in The Ladle Furnace // Steel Research int. 2010. № 11. P. 953–958. 58. Mathematical Modeling Study on Combined Side and Top Blowing AOD Refining Process of Stainless Steel / J. Wei, Y. Cao, H. Zhu et al. // ISIJ International. 2011. V. 51. № 3. P. 365–374. 59. Промышленное освоение компьютерного управления выплавкой стали на БМЗ и ММЗ на основе физикохимической модели ОРАКУЛ / А. Г. Пономаренко, М. П. Гуляев, И. В. Деревянченко и др. // Труды Пятого конгресса сталеплавильщиков. ⎯ М., 1999, с. 60. Моделирование процессов обезуглероживания высоколегированных сплавов в электропечи с помощью компьютерной системы ГИББС™ / Н. С. Съемщиков, Г. И. Котельников, А. А. Толстолуцкий и др. // Труды Седьмого конгресса сталеплавильщиков. ⎯ М.: ОАО “Черметинформация”. 2002. ⎯ С. 305–308. 88 ―――――――――――――――――――――――――――――БЮЛЛЕТЕНЬ «ЧЕРНАЯ МЕТАЛЛУРГИЯ» • 3 • 2013