Литьевое формование с газом и водой

реклама

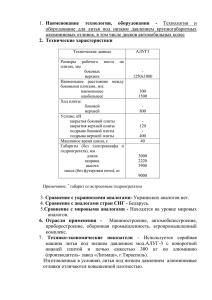

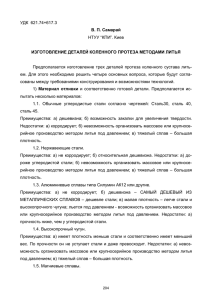

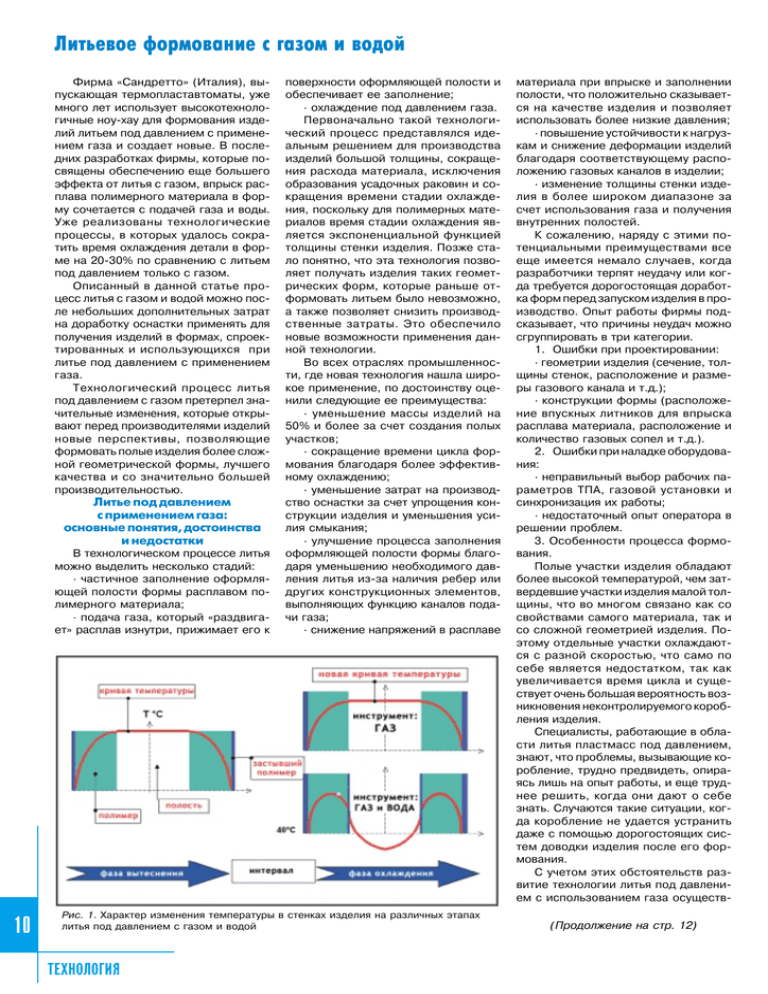

Литьевое формование с газом и водой Фирма «Сандретто» (Италия), вы пускающая термопластавтоматы, уже много лет использует высокотехноло гичные ноухау для формования изде лий литьем под давлением с примене нием газа и создает новые. В после дних разработках фирмы, которые по священы обеспечению еще большего эффекта от литья с газом, впрыск рас плава полимерного материала в фор му сочетается с подачей газа и воды. Уже реализованы технологические процессы, в которых удалось сокра тить время охлаждения детали в фор ме на 2030% по сравнению с литьем под давлением только с газом. Описанный в данной статье про цесс литья с газом и водой можно пос ле небольших дополнительных затрат на доработку оснастки применять для получения изделий в формах, спроек тированных и использующихся при литье под давлением с применением газа. Технологический процесс литья под давлением с газом претерпел зна чительные изменения, которые откры вают перед производителями изделий новые перспективы, позволяющие формовать полые изделия более слож ной геометрической формы, лучшего качества и со значительно большей производительностью. Литье под давлением с применением газа: основные понятия, достоинства и недостатки В технологическом процессе литья можно выделить несколько стадий: · частичное заполнение оформля ющей полости формы расплавом по лимерного материала; · подача газа, который «раздвига ет» расплав изнутри, прижимает его к 10 поверхности оформляющей полости и обеспечивает ее заполнение; · охлаждение под давлением газа. Первоначально такой технологи ческий процесс представлялся иде альным решением для производства изделий большой толщины, сокраще ния расхода материала, исключения образования усадочных раковин и со кращения времени стадии охлажде ния, поскольку для полимерных мате риалов время стадии охлаждения яв ляется экспоненциальной функцией толщины стенки изделия. Позже ста ло понятно, что эта технология позво ляет получать изделия таких геомет рических форм, которые раньше от формовать литьем было невозможно, а также позволяет снизить производ ственные затраты. Это обеспечило новые возможности применения дан ной технологии. Во всех отраслях промышленнос ти, где новая технология нашла широ кое применение, по достоинству оце нили следующие ее преимущества: · уменьшение массы изделий на 50% и более за счет создания полых участков; · сокращение времени цикла фор мования благодаря более эффектив ному охлаждению; · уменьшение затрат на производ ство оснастки за счет упрощения кон струкции изделия и уменьшения уси лия смыкания; · улучшение процесса заполнения оформляющей полости формы благо даря уменьшению необходимого дав ления литья изза наличия ребер или других конструкционных элементов, выполняющих функцию каналов пода чи газа; · снижение напряжений в расплаве Рис. 1. Характер изменения температуры в стенках изделия на различных этапах литья под давлением с газом и водой “≈’ÕŒÀŒ√»fl материала при впрыске и заполнении полости, что положительно сказывает ся на качестве изделия и позволяет использовать более низкие давления; · повышение устойчивости к нагруз кам и снижение деформации изделий благодаря соответствующему распо ложению газовых каналов в изделии; · изменение толщины стенки изде лия в более широком диапазоне за счет использования газа и получения внутренних полостей. К сожалению, наряду с этими по тенциальными преимуществами все еще имеется немало случаев, когда разработчики терпят неудачу или ког да требуется дорогостоящая доработ ка форм перед запуском изделия в про изводство. Опыт работы фирмы под сказывает, что причины неудач можно сгруппировать в три категории. 1. Ошибки при проектировании: · геометрии изделия (сечение, тол щины стенок, расположение и разме ры газового канала и т.д.); · конструкции формы (расположе ние впускных литников для впрыска расплава материала, расположение и количество газовых сопел и т.д.). 2. Ошибки при наладке оборудова ния: · неправильный выбор рабочих па раметров ТПА, газовой установки и синхронизация их работы; · недостаточный опыт оператора в решении проблем. 3. Особенности процесса формо вания. Полые участки изделия обладают более высокой температурой, чем зат вердевшие участки изделия малой тол щины, что во многом связано как со свойствами самого материала, так и со сложной геометрией изделия. По этому отдельные участки охлаждают ся с разной скоростью, что само по себе является недостатком, так как увеличивается время цикла и суще ствует очень большая вероятность воз никновения неконтролируемого короб ления изделия. Специалисты, работающие в обла сти литья пластмасс под давлением, знают, что проблемы, вызывающие ко робление, трудно предвидеть, опира ясь лишь на опыт работы, и еще труд нее решить, когда они дают о себе знать. Случаются такие ситуации, ког да коробление не удается устранить даже с помощью дорогостоящих сис тем доводки изделия после его фор мования. С учетом этих обстоятельств раз витие технологии литья под давлени ем с использованием газа осуществ (Продолжение на стр. 12) (Продолжение. Начало на стр.10) ляется в следующих направлениях: · создание программного обеспе чения, позволяющего анализировать путем моделирования реальные ситу ации и тем самым отказаться от доро гостоящих циклов проб и доработок; · осмысление опыта, накопленно го в ходе испытаний и наладок обору дования для производства конкретных изделий. Следует отметить, что все усилия прилагались главным образом в этих двух направлениях, т. е. в направлении проектирования и доводки технологии. Принципиально новых решений в це лях улучшения управления технологи ческим процессом так и не было пред ложено, а конкретные решения неред ко увязываются с согласием на тот или иной компромиссный вариант. Литье под давлением с использованием газа и воды Эта технология родилась как вари ант, в котором в отличие от базовой технологии основное внимание сосре доточено на том, как добиться образо вания более однородной структуры материала и улучшить охлаждение по лых участков изделия. В этой техноло гии газ используется для формирова 12 ния полостей, а управляемое испаре ние воды с ее значительной теплоем костью для контролируемого ускоре ния процесса охлаждения полых учас тков. Переход воды из жидкого в газооб разное состояние и наоборот требует большого количества тепла и постоян ной температуры. Температура, при которой происходит этот переход, а также тепло, которое нужно подвести или отвести, зависят от давления. Для испарения 1 г воды при 100 0С и атмос ферном давлении необходимо 540 ка лорий. При давлении в 50 бар необхо димо лишь 390 калорий, но при этом температура перехода из одной фазы в другую составит примерно 250 0С. Следовательно, существует обратная зависимость между давлением и коли чеством тепла, необходимого для ис парения воды. Поэтому, чем ниже давление в оформляющей полости, тем легче происходит испарение воды и отвод тепла. Применение воды для охлаждения Принцип литья под давлением с использованием газа и воды представ лен на рис. 1. Вначале используется технология традиционного литья под давлением с применением газа для получения полостей и затвердевания Рис. 2. Примеры изделий из пластмасс, изготовленных литьем под давлением с газом “≈’ÕŒÀŒ√»fl расплава материала. Затем вступает в действие механизм испарения воды для ускорения охлаждения полученной пластмассовой детали, которая отда ет свое тепло благодаря превращению воды в пар. Как создавалась технология Следует особо сказать, что, хотя сам физический принцип и отличает ся относительной простотой, его при менение к выполнению конкретной за дачи потребовало решения многих про блем, среди которых можно назвать выбор момента подачи необходимого количества воды, превращаемой в пар. Если говорить об эволюции технологии, следует подчеркнуть, что принцип по дачи жидкости в полимерный матери ал родился вместе с технологией фор мования с применением газа. Однако технология формования с применени ем газа получила за прошедшее время очень большое распространение, тог да как использование воды осталось во многом в тени, хотя и давало потен циально определенные преимуще ства. Когда удалось преодолеть трудно сти, связанные с необходимостью кон троля газа, и расширить сферу приме (Продолжение на стр.14) нения этой технологии, выяснилось, что у нее есть серьезные ограничения, свя занные с физическими явлениями, ис пользуемыми в технологическом про цессе. Поскольку полые части должны охлаждаться путем обычной конвекции, а циклы ограничены во времени, возни кает проблема неконтролируемого ко робления детали изза перепадов теп лового режима, которую нельзя решить путем внешнего охлаждения. Новая же технология применяет все лучшее, что позволяет получить использование как газа, так и воды, и является шагом впе ред в области переработки пластмасс. Достоинства и области применения Новая технология позволяет ре шить проблемы, связанные с фазой охлаждения. Вместе с тем она не со здает разработчикам дополнительных проблем, поскольку использует нара ботанный опыт в области литья под давлением с использованием газа. В отличие от другого оборудования затраты на установку оборудования для подачи воды являются относительно низкими. Поскольку вода практически ничего не стоит, в каждом конкретном случае требуются особые соплафор сунки, затраты на которые, впрочем, незначительны. Во всех случаях, когда применяет ся технология формования с исполь зованием газа, можно применять тех нологию формования с использовани ем газа и воды и получить при этом значительный экономический эффект. Новая технология может применять ся в автомобильной промышленности (панели приборов, бамперы, внутренние карманы на дверной панели и т. д.), при производстве мебели и предметов для дома (сиденья для унитазов, корпуса душевых кабин и т. д.), для выпуска са мых различных изделий (чемоданы, тех нические изделия, щетки и т. д.), приме ры которых представлены на рис. 2. Новое производство ПП&пленки вано в картонную тару. Остальная часть продукции разливалась в основном в стеклянные банки. Новая емкость будет сделана из двух слойного непрозрачного пластика, по зволит хранить соки до девяти месяцев и будет стоить не дороже картонной упа ковки. Для разработки оформления бу тылки ВБД привлекла чикагское дизай нерское агентство Source Inc., которое ранее создавало дизайн упаковки напит ка Nesquick. Розлив соков будет вестись на приобретенном компанией в прошлом году заводе «Депсона» в Тульской обла сти. Ежемесячно предполагается разли вать около 10 млн л сока в бутылки емко стью 1 л и 0,425 л. Сейчас компания раз ливает около 30 млн л сока J7. На за пуск проекта потрачено более 10 млн евро. Пластиковые бутылки с J7 ос новным брэндом ВБД появятся на рын ке уже в этом году. Заключение Особенности новой технологии ли тья под давлением с использованием газа и воды можно кратко выразить следующим образом: · не создается дополнительных трудностей для производства тех из делий, которые были разработаны под технологию формования с использова нием газа; · уменьшается продолжитель ность цикла формования, являющего ся функцией толщины изделия; · удается удержать под контро лем общее коробление детали и обра зование усадочных раковин; · точно воспроизводится геомет рия изделия; · не требуется существенных до полнительных затрат. Статья представлена для публикации итальянской фирмой «Сандретто» ÕŒ¬Œ—“» Московская компания «Мосимпэкс Сервис Лтд.» инвестирует 21,4 млн евро в завод по выпуску полипропиленовой (ПП) пленки, который планируется по строить через 1,5 года на базе бывшего Балахнинского завода ЖБИ. Проект ре ализует ООО «Биаксплен», созданное компанией в 2003 году. Мощность про изводства составит 16,56 тыс. тонн ПП пленки в год. На строительство завода будут направлены кредитные средства Газпромбанка, 18,5 млн евро из кото рых предполагается направить на закуп ку технологического оборудования французской компании DMT по схеме финансового лизинга через дочернюю лизинговую компанию Газпромбанка Газтехлизинг. Срок окупаемости проек та должен составить 3,5 года. ППпленка будет использоваться в качестве герметичной и экологически чистой упаковки для всевозможной пи щевой продукции, а также для непродо вольственных товаров культурнобыто вого назначения (упаковка аудио, видео кассет, CD и др.). В настоящее время около 30% ППпленки, необходимой для этих целей, в Россию завозится из Гер мании, Великобритании и других стран. http://www.upakmix.ru J&7 лезет в бутылку 14 Крупнейший в России производи тель соков компания «ВиммБилль Данн Продукты питания» (ВБД) соби рается начать продажи соков в асепти ческой пластиковой упаковке. По дан ным Российского союза производите лей соков, из произведенных в прошлом году в нашей стране почти 1480 млн л сока около 98% продукции было упако “≈’ÕŒÀŒ√»fl http://www.upakmix.ru Новая линия по переработке пластмассовых бутылок В городе Котлас Архангельской об ласти открылась новая линия по вто ричной переработке пластмассовых бутылок, которая способна ежегодно утилизировать их до 150 тонн. Для ре ализации этой программы главным управлением по природным ресурсам Архангельской области было выделе но 1 млн 200 тыс. рублей. Экспериментальной площадкой ста ло котласское предприятие «Антей», на котором планируется использовать пла стиковые отходы со всей Архангельской области. На первом этапе на предприя тие было поставлено оборудование по переработке одноразовых пластмас совых шприцев, которых за прошлый год было переработано около 25 тонн. Сырье для новой линии имеется предприниматели Котласа готовы сами вывозить измельченные ПЭТбутылки на предприятие «Антей» для их утилизации. http://www.regnum.ru Полимеры на службе защиты документов Исследователи из университета г. Торонто (Канада) запатентовали новый метод защиты от подделок графических элементов на бумажных документах. Теперь подделать подписи, подменить фотографии или отпечатки пальцев бу дет несравненно сложнее. Тонкая поли мерная пленка состоит из трех слоев, каждый из которых, в свою очередь, со стоит из крошечных (диаметром всего лишь несколько нанометров) капсул кра сителей трех различных типов. Один из слоев воспринимает излучение на оп ределенной длине волны в видимой ча сти спектра, другой в инфракрасном диапазоне, а третий в ультрафиолето вой области спектра. Облучая бумагу излучением высокой интенсивности и на определенной длине волны, можно на нести специальные знаки на различные документы и удостоверения. На таких документах, например, невооруженным глазом можно увидеть только фотогра фию, при освещении в ИКдиапазоне подпись, а в УФобласти отпечаток пальца владельца. По мнению канадс ких исследователей, технология найдет применение в таможенном и паспорт ном контроле, на пропускных пунктах в правительственных учреждениях и в раз личных организациях, где есть специ альные требования по секретности и ограничению доступа на объекты. http://www.cnews.ru