ВЕРИФИКАЦИЯ МОДЕЛИ ВЗАИМОДЕЙСТВИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО

реклама

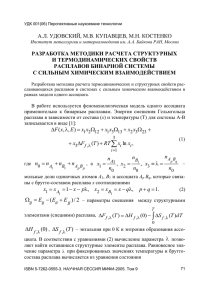

ВЕРИФИКАЦИЯ МОДЕЛИ ВЗАИМОДЕЙСТВИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО РАСПЛАВА С БЕТОНОМ НА ВНЕКОРПУСНОЙ СТАДИИ ТЯЖЁЛОЙ АВАРИИ Е. В. Моисеенко, А. С. Филиппов, Д. Д. Каменская ИБРАЭ РАН, Москва, Россия Введение При гипотетической тяжелой аварии на АЭС с реакторными установками с водой под давлением возможно расплавление активной зоны и перемещение значительных масс высокотемпературного топлива на днище корпуса реактора. Далее может происходить проплавление днища корпуса реактора, и, как следствие, при отсутствии устройства локализации расплава – взаимодействие расплава активной зоны с бетонными конструкциями (ВРБ). Длительный процесс ВРБ может привести к проплавлению бетонной шахты реактора, а, следовательно, и к выходу радиоактивности в окружающую среду. Кроме того, при тепловом разложении бетона выходит большое количество водяного пара и СО 2 (до 35% по массе для некоторых типов бетона), которые, взаимодействуя с металлами в расплаве, переходят в Н 2 и СО, влияющие на пожаровзрывобезопасность атмосферы под защитной оболочкой. Наряду с газами при ВРБ с поверхности расплава активно выходят радиоактивные продукты деления топлива. Исследования, посвященные теме ВРБ стали особенно актуальными после тяжелой аварии, произошедшей на атомной станции Фукусима Даичи в 2011 году. Первые шаги в данной области были направлены на изучение особенностей ВРБ, получение данных о скорости абляции бетона и выявление факторов, влияющих на нее. Это программы экспериментов SURC [1], BETA [2], ACE [3]. В дальнейших сериях экспериментов уделялось значительное внимание возможности захолаживания расплава и более детальному изучению выявленных ранее особенностей. Наиболее известные серии экспериментов в данном разрезе – это программы МАСЕ [4], СОМЕТ [5], SWISS [6], ССI [7] (продолжение программы МАСЕ). Результаты исследований демонстрируют наличие значительных неопределенностей в процессе теплопередачи от расплава а.з. к бетонным конструкциям. В частности, в мировом сообществе ученых активно обсуждаются следующие вопросы: возможность образования корки между поверхностями расплава и бетона, влияние корки на процесс теплопередачи, возможность расслоения расплава на металлическую и оксидную фазы в бетонной шахте реактора, изменение теплофизических свойств бетона в процессе взаимодействия с расплавом, зависимость симметричности распределения фронта плавления от типа бетона [8, 9]. Данные неопределенности влияют на задание параметров численного моделирования существующих экспериментов по ВРБ, что приводит к возможным различиям в результатах расчетов. Для моделирования ВРБ в ИБРАЭ РАН разрабатывается расчётный код HEFESTEVA. Этот код входит в систему расчетных кодов СОКРАТ [10] и используется для моделирования взаимодействия расплава активной зоны (а.з.) с конструкционными материалами при расчетах внекорпусной стадии тяжелой аварии на АЭС. Также данный код может использоваться автономно. HEFEST-EVA является расширением кода HEFEST [11] путём дополнения его моделями процессов, существенных при рассмотрении ВРБ. В рамках верификации автономной версии было проведено моделирование ряда одно- и двумерных экспериментов с разными типами бетонов, в частности из серий SURC, ACE, CCI. Эксперименты подбирались таким образом, чтобы их набор был как можно более репрезентативным с точки зрения моделируемых кодом процессов. Отдельное внимание уделялось наличию в матрице верификации бетонов, используемых при строительстве российских АЭС. Краткие сведения о расчётном коде HEFEST-EVA HEFEST-EVA – это двумерный конечно-элементный код, предназначенный для моделирования взаимодействия расплава с бетоном шахты реактора с рассмотрением как тепло- и массообменных процессов, так и химических превращений. Модуль HEFEST-EVA является модификацией модуля HEFEST интегрального кода СОКРАТ с полной совместимостью по входным данным. Данный код создавался с целью расширения возможностей существующего модуля HEFEST в части моделирования внекорпусной стадии тяжелой аварии, включая в том числе ВРБ. Он позволяет моделировать поведение расплава с бетоном шахты реакторов BWR, PWR, ВВЭР. После дополнительной верификации и, при необходимости, доработки, он также может быть использован для моделирования поведения расплава в устройстве локализации расплава для европейского реактора EPR (European Pressurized Reactor) и бассейне выдержки отработанного ядерного топлива. Процессы при ВРБ в шахте реактора связаны с поступлением материала разрушенной активной зоны, с дальнейшим его разогревом и сопутствующими этому высокотемпературными физическими процессами это плавление, конвекция, теплообмен излучением, тепловое разрушение бетона и др. Распределение температуры и потоков тепла пространственно неоднородно, и именно эта неоднородность определяет ключевые особенности и характеристики разрушения бетонной шахты реактора, существенные для анализа протекания тяжелых аварий: динамика разрушения, температура расплава, объем выхода аэрозолей, газов и продуктов деления. Для моделирования подобной системы используется подход, основанный на численном решении методом конечных элементов нестационарного нелинейного уравнения теплопроводности. Физические модели, применяемые для указанных процессов, основаны на задании нужным образом коэффициентов этого уравнения, граничных условий, источников тепла и расчётной области. Основу расчётной области составляет конечно-элементное разбиение или "сетка" конечных элементов. Оно создает нужную геометрию моделируемой области с учётом ее формы и характерных размеров. Процесс теплопередачи характеризуется коэффициентом теплопроводности, теплоемкости и скрытой теплоты разложения материала. Данные параметры задаются непосредственно пользователем при создании набора входных данных. Теплопроводность смеси вычисляется с учетом свойств всех компонент ее состава и, как следствие, этого образуются зоны с различными теплофизическими свойствами. Это обстоятельство позволяет детально моделировать пограничные области взаимодействия расплава с бетоном, в частности – «двухфазные зоны», корку и их комбинации. Зона расплава отличается от зоны нерасплавленного материала (корки) только теплопроводностью. Если верхняя граница расплава или граница его контакта с бетоном находится при температуре ниже ликвидуса, теплопроводность там будет близка к номинальной. Переход к режиму с конвекцией, т.е. с повышенной теплопроводностью, определяется местной температурой. Таким образом происходит учет образования корок расплава как переходной зоны от расплава к твердой границе. Рисунок 1. Распределение Толщина корки вычисляется исходя из теплопроводности вокруг границы вычисленного поля температур. На рисунке 1 расплава с бетоном схематично приведено распределение теплопроводности на сетке расчетной области в районе границы взаимодействия расплава с бетоном. Белым цветом обозначаются области пространства, в которых значения теплопроводности близки к 1-2 Вт/м*К, черным цветом обозначаются области со значение в несколько сотен Вт/м*К. На данном рисунке отчетливо видны области расплава, бетона, корки и «двухфазная область». При увеличении размеров области расплава теплообмен в нем интенсифицируется, что учитывается возрастанием числа Рэлея, отвечающего за конвективный режим теплопереноса. Процесс теплопередачи также определяется приложенными к расчетной области граничными условиями. Во ВРБ это, как правило, конвективные и радиационные условия. Граничный теплообмен с внешним охлаждением моделируется путем постановки граничных условий конвективного типа с регулируемым коэффициентом теплопередачи Н, который варьируется в соответствии с выбранной моделью охлаждения. В частности, при наличии надёжных корреляций захолаживание расплава при заливе водой и образование «вулканчиков расплава» [12] возможно моделировать, изменяя коэффициент Н. Потоки тепла от корки и других границ вычисляются на каждом шаге расчета. Поскольку расчетный код HEFEST-EVA является двумерным, он позволяет моделировать анизотропное распределение потоков тепла, а, следовательно, и фронт проплавления. Реализованные в коде модели позволяют, в частности, учитывать такие явления, как: - тепло- и массоперенос в расплаве; - конвективный перенос тепла с поверхности расплава к парогазовой среде; - теплоперенос излучением в полости бетонной шахты реактора; - изменение физических свойств кориума при разложении бетона и растворении его составляющих в расплаве; - продвижение границы эрозии бетона при квазистационарном режиме взаимодействия с расплавом; - выделение газов, включая водород и монооксид углерода, и их перенос через расплавленный кориум; - химические реакции окисления, сопровождающиеся выделением энергии; - формирование корки и ее влияние на затвердевание/плавление кориума и теплообмен с окружающими конструкциями. Таким образом, расчетный код HEFEST-EVA обладает функционалом, необходимым для описания процессов ВРБ. Основные моделируемые физико-химические процессы при ВРБ 1. Разложение бетона Бетон является сложной многокомпонентной системой, и его температурное разложение связано с разнообразными физическими и химическими процессами. Далее рассмотрены наиболее значимые среди них. Основными компонентами, образующимися при тепловом разложении бетона, являются: SiO2, MgO, CaO, Fe2O3, Al2O3, CO2, вода свободная (испаряемая) и химически связанная. Общее количество веществ, появляющихся при разложении бетона, превышает два десятка, но массовая доля этих, не указанных в таблице 1 компонентов, составляет не более нескольких процентов, и они не оказывают заметного влияния на протекающие процессы. При температуре около 400 К происходит интенсивное выделение паров воды из пор бетона (H2O испаряемая), при повышении температуры до 700 К начинается дегидратация соединений кальция и магния (H2O хим), а при температуре порядка 1100 К – разложение карбонатов кальция и магния с выделением углекислого газа (СО2). Пар и газ поступают в расплав и вступают в реакции с металлическими компонентами кориума, определяя скорость генерации горючих газов в расплаве. Происходящие при разложении бетона основные химические реакции приведены в таблице 1. Как видно из этой таблицы, теплоты разложения соединений магния и кальция заметно различаются. Это различие может проявляться в различии эффективной теплоты разложения разных типов бетона в диапазонах температур 700800 К и 1100-1200 К. При достижении температуры солидус (1400 – 1600 К) начинается плавление компонентов бетона, приводящее к его разрушению. Таблица 1. Основные химические реакции при разложении бетона Температурный диапазон Химические реакции Характерные затраты энергии, кДж/моль 700800 К Са(ОН)2 = СаО + Н2О Mg(ОН)2= MgО + Н2О 99,5 74,1 11001200 К СаСО3 = СаО + CO2 MgСО3 = MgО + CO2 165,5 86,7 2. Химические реакции в расплаве В расплаве кориума также идут различные химические реакции между компонентами кориума и разлагающегося бетона, в частности, реакции, приводящие к генерации водорода и монооксида углерода и дающие дополнительный вклад в объемное тепловыделение. Наиболее значимые из них - это реакции циркония, хрома и железа с водой и углекислым газом: Zr + 2 H2O = ZrO2 + 2 H2 Zr + 2 CO2 = ZrO2 + 2 CO Сr + 1,5 H2O = 0,5 Сr2O3 + 1,5 H2 Сr + 1,5 CO2 = 0,5 Сr2O3 + 1,5 CO Fe + H2O = FeO + H2 Fe + CO2 = FeO + CO Эти реакции дают основной вклад в тепловыделение в расплаве и в генерацию горючих неконденсируемых газов. Так, вклад теплоты химических реакций в общее энерговыделение расплава непосредственно после выхода в шахту основной массы кориума, когда идёт активное высвобождение воды из бетона, сравним по мощности с остаточным тепловыделением (до 107 Вт) вследствие высокой теплоты реакции окисления циркония водой и углекислым газом. Со временем вклад химических реакций снижается вследствие замедления генерации водяного пара в шахте и исчерпания циркония в расплаве. В некоторых случаях существенной оказывается реакция оксида кремния с цирконием: Zr +SiO2 = ZrO2 + Si Образовавшийся в её результате кремний также может вступать в реакцию с H2O и CO2: Si + 2 H2O = SiO2 + 2 H2 Si + 2 CO2 = SiO2 + 2 CO Таким образом, интегральная масса прореагировавших веществ и теплота реакции оказываются такими же, как и при непосредственной реакции циркония с водой и углекислым газом. Тем не менее, в некоторых случаях реакция оксида кремния может несколько изменить распределение во времени теплоты химических реакций. Следует отметить, что это практически не влияет на выход горючих газов, так как их скорость генерации определяется на этом этапе взаимодействия интенсивностью выхода воды и углекислого газа из бетона. Другие возможные реакции при взаимодействии кориума с бетоном не вносят сколько-нибудь заметного вклада в тепловыделение и генерацию водорода вследствие малого количества реагентов. Следует отметить, что различные реакции идут в расплаве с разной скоростью, при этом, например, при наличии циркония именно его реакции оказывают наибольший вклад в изменение температуры и состава расплава [13]. Для учёта этого явления указанные выше реакции разбиты на группы в соответствии с их скоростью. В первую группу входят реакции циркония, во вторую – хрома, в третью – железа. Реакции каждой следующей группы моделируются лишь после завершения реакций предыдущей. При взаимодействии расплава с бетоном прогрев последнего происходит как под ванной расплава, так и сбоку от неё. При моделировании химических реакций газов, выходящих из бетона, предполагается, что в реакцию с расплавом вступают только тот пар и углекислый газ, которые образуются (либо выпариваются) непосредственно под ванной. Остальная часть пара и газа поступает непосредственно в атмосферу под защитной оболочкой, минуя расплав. 3. Барботаж и выход аэрозолей из расплава Вследствие интенсивного барботажа пара и газов, образующихся при нагреве бетона, сквозь расплав в бетонной шахте реактора происходит активное образование аэрозолей над поверхностью. Внутрь пузырей, проходящих сквозь расплав, испаряются его компоненты, пары которых попадают в атмосферу по достижении пузырями поверхности. В атмосфере эти пары конденсируются, образуя аэрозоли. Другим важным источником аэрозолей являются брызги, образующиеся при лопании пузырей. В состав аэрозолей входят как вещества, образующие при термическом разложении бетона, так компоненты расплава, вышедшего из корпуса реактора, в том числе продукты деления ядерного топлива. Скорость генерации аэрозолей при взаимодействии расплава с бетоном существенно зависит от таких параметров, как скорость выхода пара и углекислого газа из бетона, температура и состав расплава. Основным механизмом формирования аэрозолей, особенно в начале взаимодействия расплава с бетоном, является испарение с последующей конденсацией. Это связано с достаточно высокой температурой в тепловыделяющем расплаве, с одной стороны и значительной площадью границы между газовой фазой (пузырями) и расплавом − с другой. Наряду с непосредственным испарением со свободной поверхности испарение может происходить вследствие образования летучих веществ при химических реакциях, идущих на границе расплава и атмосферы. В частности, при взаимодействии оксидов с водой и водородом, входящими в состав пузырей, могут проходить следующие реакции: MeOx + H2O = MeOx+l(g) + H2 MeOx + xH2 = Me(g) + xH2O Итоговый состав паров определяется термодинамическим равновесием этих реакций. Автономная версия расчетного кода HEFEST-EVA не позволяет вычислять размер аэрозолей, а только оценивает общий их выход. Для более детального анализа необходим ее запуск в составе интегральной системы расчетных кодов СОКРАТ. Матрица верификации расчетного кода HEFEST-EVA. Верификация расчетного кода является необходимым процессом как при создании и развитии расчетного кода, так и после выпуска очередной новой версии кода. Согласно руководящему документу Ростехнадзора РД-03-34-2000 [14], термин «верификация» определен следующим образом: «Верификация — это обоснование возможности использования ПС в заявленной области применения и погрешности расчета параметров путем сравнения с экспериментальными данными, расчетными данными, полученными по другим ПС, результатами аналитических тестов, теоретического анализа». Как было ранее упомянуто, расчетный код HEFEST-EVA является расширением расчетного кода HEFEST, поэтому часть матрицы верификации обоих кодов, не затрагивающая процессы, связанные с ВРБ, одинакова [15]. Матрица верификации применительно к моделированию процесса взаимодействия расплава а.з. с бетоном разработана на основе анализа доступных российских и зарубежных результатов исследований данного процесса. Фрагмент матрицы верификации расчетного кода, соответствующий явлениям, связанным с ВРБ, представлен в таблице 2. Таблица. 2 Фрагмент матрицы верификации расчетного кода HEFEST-EVA , соответствующий явлениям, связанным с ВРБ Серия Номер Изучаемые Основные Тип бетона Геометрия явления компоненты расплава а.з. SURC 1 abl, mt, gr, ox, fp UO2, ZrO2 + Zr Известняково1D песчанный цилиндрическая 2 abl, mt, gr, ox, fp UO2, ZrO2 + Zr Базальтовый 4 abl, mt, gr, ox, fp Сталь + Zr Базальтовый SWISS 1 abl Сталь Известняково1D песчанный цилиндрическая 2 abl, gr, ox, tf Сталь Известняковопесчанный BETA V3.2 abl, mt, gr Сталь + оксид Известняково2D алюмини песчанный цилиндрическая V3.3 abl, mt, gr Сталь + оксид Известняковоалюминия песчанный ACE L2 abl, mt, gr, ox, fp UO2, ZrO2 + Zr Силикатный 1D L4 abl, mt, gr, ox, fp UO2, ZrO2 + Zr + steel Силикатный+ прямоугольная серпентинитов ый L5 abl, mt, gr, ox, fp UO2, ZrO2 Известняковопесчанный L6 abl, mt, gr, ox, fp UO2, ZrO2 + Zr Силикатный L8 abl, mt, gr, ox, fp UO2, ZrO2 + Zr Известняковый COMET L2 abl Сталь + оксид Силикатный 2D алюминия цилиндрическая L3 abl, tf Сталь + оксид Силикатный алюминия ССI 2 abl, tf UO2, ZrO2 Известняково2D плоская песчанный 3 abl, tf UO2, ZrO2 Силикатный abl – абляция бетона, mt – температура расплава, gr – выход газов и пара, ox – химические реакции (окисление металлов), tf – залив водой, fp – выход продуктов деления Будучи двухмерным расчетным кодом, HEFEST-EVA может корректно моделировать абляцию бетона как в одномерной, так и в двухмерной геометрии. Основываясь на данных возможностях, в матрицу верификации были включены эксперименты в разных геометриях и с различными типами бетона. Выбранные эксперименты покрывают основные явления и параметры, моделируемые в коде: температура расплава, выход газов, аэрозолей, продуктов деления, реакции окисления, захолаживание расплава. Далее приведены результаты расчетов нескольких наиболее репрезентативных тестов. Результаты верификационных расчётов кодом HEFEST-EVA Эксперимент SURC4 Эксперимент SURC4 [1] был проведен в Сандийской Национальной Лаборатории в 1987 году. Данный эксперимент входит в серию тестов SURC, предоставляющих более исчерпывающую информацию по ВРБ, чем выполненные ранее серии тестов TURC и SWISS. Эта серия тестов интересна как рассмотрением взаимодействия металлической и оксидной фазы расплава с бетоном, так и рассмотрением реакции окисления циркония. Основными задачами эксперимента были: измерение объема вышедших газов, аэрозолей и выявление основных характеристик взаимодействия расплава, содержащего металлический цирконий, с базальтовым бетоном. На основе этого эксперимента создана международная стандартная задача ISP-24 [16]. Данный эксперимент моделировался в двумерной цилиндрической геометрии. Начало расчета соответствует началу эксперимента SURC4. На рисунке 2 представлена экспериментальная установка, а в таблице 3 состав приведен состав базальтового бетона. В качестве имитатора расплава а.з. использовалось 200 кг стали 304-ого типа, с массовым содержанием: 72 % Fe, 19 %Cr, 8.5 % Ni and 0.5 % Si, а также 20 кг металлического циркония, который был добавлен в расплав в ходе эксперимента. Таблица 3. Состав базальтового бетона Компонента СаО Al2O3 Fe2O3 MgO SiO2 CO2 H2O Массовая доля,% 9,6 9,1 6,8 6,7 59,8 1,6 6,4 Рисунок 2. Установка для эксперимента SURC4 [1] В данном эксперименте применялся индукционный нагрев. При индукционном нагреве возникает скин-эффект, который создает двумерную неоднородность в распределении источников тепла. Код HEFEST-EVA благодаря двумерному конечноэлементному подходу позволяет воспроизводить данную особенность. На рисунке 3 представлена расчетная область для эксперимента SURC-4. Более тёмной заливке на рисунке соответствует более высокая плотность материала. Неплавкая стенка тигля также была включена в расчётную область для более корректной оценки распределения тепла в экспериментальной установке. Моделирование проводилось для всего эксперимента, начиная с момента включения установки, что позволило проверить применимость расчётного кода к задаче плавления тела с локальным нагревом. Рисунок 3. Конечноэлементная модель расчетной области эксперимента SURC 4 Ключевые события в данном эксперименте: Начало возникновения эрозии бетона (между 103-ой и 112-ой минутой в зависимости от точки на поверхности бетона); Выход продуктов деления (между 105 и 160-ой минутой); Протекание химических реакций, связанных с поступлением металлического циркония (между 120-ой и 160-ой минутой). В расчёте эрозия бетона началась через 98 минут после начала эксперимента, то есть, разница между экспериментальным и расчётным значением составляет около 5 минут. Расчёт правильно предсказал начало эрозии на периферии бетонного блока как результат скин-эффекта при индукционном нагреве. Это говорит о высоком качестве моделирования плавления тела с пространственно неоднородным нагревом. На рисунке 4 приведено сравнение экспериментальных и расчетных зависимостей глубины проплавления бетона и температуры расплава от времени. Как видно из рисунка 5, расчетный код HEFEST-EVA воспроизводит с хорошей точностью измеренную в эксперименте глубину проплавления бетона. При этом воспроизводится ускорение эрозии во время химических реакций окисления циркония. Результаты численного решения также отражают пик по температуре после добавления циркония к расплаву, хотя по величине значений имеется различие. Вероятные причины такого различий отражены ниже. Рисунок 4. Сравнение результатов расчета и экспериментальных данных по температуре расплава в эксперименте SURC4 Рисунок 5. График зависимости глубины проплавления от времени в эксперименте SURC4. На рисунках 6а и 6б приведены экспериментальные и расчётные зависимости скорости выхода газов СО и Н2 от времени. Наблюдается достаточно хорошее согласие результатов с экспериментом, при этом, как и для глубины проплавления расчёт даёт несколько более низкие значения. Рисунок 6а Сравнение результатов расчета и экспериментальных данных по скорости выхода H2 Рисунок 6б Сравнение результатов расчета и экспериментальных данных по скорости выхода СО Причиной резких скачков расчетной скорости потока газов является конечный размер элементов расчетной сетки. Небольшое различие как в скорости проплавления, так и в скорости выхода газов может быть вызвано недооценкой температуры расплава в течение окисления циркония и сразу после окончания химической реакции. Различие по температуре объясняется завышенной оценкой теплового потока, идущего вверх. Данное завышение связано с неопределенностями в задании коэффициентов граничных условий. Измеренная в эксперименте температура крышки была использована в граничных условиях, которые предполагали наличие полностью проводящей атмосферы сверху над расплавом, которой не было в эксперименте. Таким образом, тепловой поток, уходящий с поверхности расплава, был выше, чем в эксперименте. Данное обстоятельство привело к занижению температуры расплава, что в результате дало более низкую скорость эрозии бетона и выхода из него СО 2 и пара. Серия экспериментов ACE Семь экспериментов по взаимодействию расплава активной зоны с бетоном было проведено в Аргонской Национальной Лаборатории как часть международной Программы ACE (Advanced Containment Experiment Program) [3]. Основными целями этих интегральных экспериментов было исследование теплогидравлических и химических процессов при ВРБ и расширение базы данных по выходу слаболетучих продуктов деления для использования при разработке и валидации расчетных кодов, описывающих взаимодействие расплава с бетоном и выход продуктов деления. Наиболее представительными для существующих сценариев протекания тяжёлой аварии на АЭС с ВВЭР экспериментами этой серии являются ACE L2 и ACE L4. В них исследовалось взаимодействие частично окисленного расплава активной зоны реактора BWR c бетонным основанием, в первом случае полностью состоящим из силикатного бетона, во втором случае состоящим из слоя серпентинитового и слоя строительного бетона, состав которого близок к силикатному. Оба типа бетона применяются на российских АЭС, чем и представляют интерес. Экспериментальная установка состоит из бетонного блока размером 50*50 см, толщиной 30 см, поверх которого помещался имитатор расплава. Имитатор подогревался изначально электрическим током, проходящим через вольфрамовые электродные сборки, до момента становления расплава проводящим, затем непосредственно электрическим током через расплав. В экспериментах различались состав бетона, его физические свойства, состав расплава, а также подводимая электрическая мощность к нему. Для моделирования экспериментов серии ACE была построена расчётная область, включающая бетонный блок и имитатор кориума. Геометрия расчётной области (рис. 7) во всех экспериментах бралась одинаковой, различался лишь состав бетона и имитатора кориума. На боковой поверхности ставилось адиабатическое граничное условие, теплоотвод с боковой поверхности учитывался тем, что расчётный источник тепла брался меньшим по мощности на величину измеренных в эксперименте потерь тепла через боковую стенку. На верхней поверхности ставились граничные условия третьего рода, соответствующие воздушному охлаждению и излучению. Рисунок 7. Расчётная область и Моделировались следующие процессы: плотности для моделирования передача тепла от кориума в бетонный блок за экспериментов серии ACE. 1. Бетонный счёт теплопроводности, разложение бетона, его блок. 2. Расплав. 3. Атмосфера. плавление и перемешивание с кориумом, химические реакции в объёме кориума, барботаж и выход аэрозолей из расплава. Протекание экспериментов серии АСЕ можно разделить на три фазы: 1) Разогрев и плавление имитатора кориума; 2) Взаимодействие расплава с бетонными и/или металлическими вставками, если они присутствовали в эксперименте. При контакте расплава с металлическими прутками происходит их плавление и постепенный переход в расплав. Интенсивные реакции окисления обеспечивают высокий уровень выхода химического тепла и высокотемпературного взаимодействия с бетоном; 3) Взаимодействие расплава с бетонным основанием. Расчёт начинался со второй стадии эксперимента, когда имитатора кориума достиг температуры 2400К. Распределение растворённого материала в кориуме предполагалось мгновенным, что соответствует наблюдавшемуся в экспериментах интенсивному перемешиванию расплава. Эксперимент ACE L2 В эксперименте ACE L2 [17] использовался силикатный бетонный блок, в область непосредственно под поверхность имитатора расплава был добавлен металлический цирконий в виде стержней в количестве 13,4 кг. Начальный состав кориума: 216 кг UO2, 42.5 кг ZrO2, 11.4 кг CaO, 21 кг SiO2. На рисунке 8 приведены экспериментальные и расчётные значения глубин проплавления бетонного основания от времени. До начала реакции с цирконием наблюдается хорошее согласие результатов. Дальнейшее расхождение результатов может быть результатом завышенной оценки теплопередачи от расплава к бетону вызванной неопределенностями в задании граничных условий. Ещё одной причиной может быть обсуждаемая ниже анизотропия абляции силикатного бетона, при которой эрозия в вертикальном направлении проходит медленнее, чем в горизонтальном. Код HEFEST-EVA в настоящее время не моделирует эту особенность, так как отсутствуют надёжные данные о том, в какой мере эта анизотропия проявляется для разных бетонов. Рисунок 8. График сравнения экспериментальной и расчетной зависимости глубины проплавления от времени в эксперименте АСЕ L2 На приведенных ниже графиках показано сравнение расчётных и экспериментальных скоростей потока СО и Н 2 с поверхности расплава от времени. Как видно из графиков, во время реакции с цирконием наблюдается завышение скорости выхода газов. Возможно, причиной тому являются некорректные экспериментальные данные, так как после начала химической реакции окисления циркония в течение 8 минут были блокированы измерительные устройства, находящиеся на основной линии. Рисунок 9а График сравнения экспериментальной и расчетной зависимости скорости потока СО от времени в эксперименте АСЕ L2 Рисунок 9б График сравнения экспериментальной и расчетной зависимости скорости потока Н2 от времени в эксперименте АСЕ L2 Эксперимент ACE L4 В эксперименте ACE L4 [18] бетонный блок, моделирующий двухслойное бетонное основание шахты реактора российской АЭС, имел горизонтальную поверхность размером 50.2 см × 49.3 см и суммарную толщину 30.5 см. По толщине блок состоял из двух слоев бетона. Верхний слой из серпентинитового бетона имел толщину 5.1 см, нижний слой из силикатного бетона имел толщину 25.4 см. Внутри бетонного блока располагались шесть арматурных стержней. На рисунке 10 приведены экспериментальные и расчётные значения глубин проплавления бетонного основания от времени. До момента времени 1000 с плавится серпентинитовый слой бетона и наблюдается хорошее согласие результатов. Дальнейшее расхождение результатов вызвано началом плавления слоя силикатного бетона. Численное решение, как и в случае теста ACE L2, дает консервативную оценку для данного типа бетона. Рисунок 10. График сравнения экспериментальной и расчетной зависимости глубины проплавления от времени в эксперименте АСЕ L4 На приведенных ниже графиках показано сравнение расчётных и экспериментальных скоростей потока выхода газов СО и Н2 от времени. Как видно из графиков, расчётный код хорошо моделирует скорость выхода газов. Пик выхода H2 связан со временем протекания химической реакции окисления циркония, которая зависит от химических реакций выходящих из бетона газов. Более резкая форма расчётного пика водорода, по-видимому, связана с инерционностью системы измерения потока газа, так как время окончания плавления серпентинитового бетона код предсказал верно, а время всплытия газового пузыря в расплаве мало, то есть, судя по показаниям термопар, выход водорода непосредственно из расплава должен был выйти на стационарный уровень уже около 1000 с. Рисунок 11а. График сравнения экспериментальной и расчетной зависимости скорости потока СО от времени в эксперименте АСЕ L4 Рисунок 11б. График сравнения экспериментальной и расчетной зависимости скорости потока Н2 от времени в эксперименте АСЕ L4 В целом, численное моделирование расчетным кодом HEFEST-EVA корректно воспроизводит основные события и дает хорошую оценку измеренным значениям величин в эксперименте АСЕ L4. Серия экспериментов CCI Первая серия экспериментов CCI (1-3) [7] была проведена с 2003 по 2006 год. В них изучалось взаимодействие полностью окисленного расплава активной зоны реактора PWR с различными типами бетона в двухмерной конфигурации с последующим заливом водой поверхности расплава. Данные эксперименты не являются полноценной моделью тяжело-аварийных ситуаций, так как в составе имитатора расплава а.з. не присутствовала металлическая фаза расплава а.з., но, тем не менее, полученные результаты пригодны для валидации расчетных кодов. Основными целями проведения экспериментов серии CCI являлись: 1) исследование механизма внекорпусного захолаживания дебриса; 2) исследование имеющихся неточностей, связанных с недостаточностью данных по двухмерным экспериментам взаимодействия расплава с различными типами бетона в сухих условиях и в условиях залива водой. Одним из затронутых вопросов исследования была проверка гипотезы о возможности существования корки расплава в тяжело-аварийных условиях. Главное различие между экспериментами в данной серии состоит в выборе типов бетона. В CCI-1 использовался американский тип бетона - силикатный бетон с низким содержанием газов. Во втором тесте был использован известняково-песчаный тип бетона (LCS) с высоким содержанием газов. В третьем тесте использовался силикатный тип бетона со средним содержанием газов по сравнению с двумя использовавшимися ранее типами. Экспериментальная установка (рис. 12) представляла собой систему, состоящую из бетонной подложки размером 50×50 см, поверх которой помещался имитатор расплава а.з., нагреваемый прямым электрическим током. Начальная глубина расплава составила 25 см. Две боковые стенки (северная и южная), как и подложка, были сделаны из бетона. Западная и восточная стенки сделаны из тугоплавкого, инертного материала. Для измерения температур расплава и выхода газов были установлены термопары по периметру тестовой области, системы сбора газов, фильтры Первоначальный разогрев имитатора кориума вплоть до его плавления осуществлялся при помощи термитной смеси, затем нагрев осуществлялся электрическим током. Залив водой расплава происходил либо при достижении Рисунок 12. Экспериментальная установка для серии экспериментов CCI 1-3[7] нужной глубины проплавления, либо при достижении заданного времени. Для моделирования экспериментов серии CCI была построена расчётная область, включающая внутреннюю часть тигля, содержащую имитатор кориума, бетонную подложку и стенки. Моделирование проводилось в двумерной плоской геометрии. Геометрия расчётной области (рис.13) во всех экспериментах бралась одинаковой, различаются составы имитатора кориума и бетона. Более тёмной заливке на рисунке соответствует более высокая плотность материала. На верхней границе расплава ставились условия третьего рода, соответствующие воздушному охлаждению и излучению, которые потом заменялись на соответствующие плёночному кипению. Моделировались следующие процессы: Рисунок 13. Расчетная сетка для экспериментов передача тепла от кориума к бетону и серии CCI среде над расплавом, разложение бетона и перемешивание его компонент с кориумом, химические реакции на фронте плавления и в объёме кориума. Входные данные по составу имитатора кориума и составу использовавшегося в серии экспериментах бетона, представлены в таблице 4 и таблице 5 соответственно. Таблица 4 бетоном Химический состав бетона, принятый при моделировании взаимодействия расплава с Оксид Al2O3 CaO Fe2O3 SiO2 CO2 H2O испаряемая H2O, химически связанная MgO Прочее Массовое содержание, % ССI-1 1 0,8 0,1 82,5 0,1 1,8 1,9 0,06 0,22 CCI-2 2,49 25,88 1,39 21,61 29,71 3,255 1,11 11,47 1,22 CCI-3 3,53 16,79 1,49 59,91 9,80 2,30 1,11 0,85 2,14 Таблица 5 Состав имитатора расплава а.з., принятого при моделировании взаимодействия расплава с бетоном Компонента расплава Масса расплава, кг UO2 ССI-1 243,88 CCI-2 242,48 CCI-3 211,41 ZrO2 SiO2 Cr2O3 100,16 25,52 34,64 99,60 13,56 37,47 86,82 41,92 35,16 CaO - 12,52 8,31 Эксперимент CCI-1 Данный тест [19] был проведен с американским типом бетона, состав которого выше приведен в таблице 4. Мощность нагрева бассейна расплава составляла 150 кВт. Состав кориума и основные события эксперимента приведены в таблице 5 и таблице 6 соответственно. Таблица 6 Основные события в ходе эксперимента CCI-1 Время, мин - 0,5 0,0 0,4 2,8 7,6-7,9 66,4 67,7 78,6 78,8 119,7 События Начало горения термитной смеси Формирование бассейна расплава завершено. Начальная температура расплава достигает 1950 К. Температура поверхности бетонной подложки достигает температуры разложения силикатного типа бетона – около 1550 К. Зафиксировано начало проплавления северной и южной стены. Достигнута входная мощность нагрева 150 кВт. Начался выход аэрозолей, корка на верхней поверхности расплава треснула. Образовалось несколько вулканчиков вокруг дырок, расположенных рядом с центром корки. Проплавление северной боковой стены достигло глубины 29,2 см на высотной отметке +10,0 см. Начало охлаждения водой. Плотность теплового потока с верхней границы дебриса достигает приблизительно 1 МВт/м2. Прекращена подача электрического тока. Достигнута глубина проплавления северной стены 34,3 см на высотной отметке +10,0 см. Разрыв корки на высоте 21,5 см над поверхностью расплава. Разрыв корки инициирован образованием вулканчиков. Завершение эксперимента На рисунках 14а-б и 15 приведены экспериментальные и расчётные зависимости максимальных глубин проплавления стенок бетона в горизонтальном и вертикальном направлении от времени. Так как в моделируемом тесте наблюдается асимметрия в проплавлении бетонных боковых стенок (рис.16), графики приведены как для южной стенки, так и для северной стенки. Наблюдается завышенная оценка скорости проплавления бетона в вертикальном направлении, как и в случае ранее приведенных результатов расчетов экспериментов с силикатным типом бетона. Скорость проплавления в горизонтальном направлении для южной стены в целом совпадает с экспериментальной, для северной – существенно занижена по сравнению с экспериментальными данными. Асимметрия экспериментальной каверны объясняется [7] ходом протекания эксперимента: образовывалась устойчивая корка как на боковых стенках, так и на нижнем основании бетонной полости, которая разрушалась лишь на северной боковой стенке, что привело к интенсивному проплавлению бетона на данной поверхности. Вплоть до настоящего времени остаётся открытым вопрос устойчивости корки между расплавом и бетоном в долгосрочном масштабе. Таким образом, если дальнейшие исследования выявят заметную неустойчивость корки, потребуется доработка модели теплопередачи между расплавом и бетоном. Рисунок 14а. График сравнения максимальной глубины проплавления в горизонтальном направлении (северная бетонная стенка) в эксперименте CCI-1 Рисунок 14б. График сравнения максимальной глубины проплавления в горизонтальном направлении (южная бетонная стенка) в эксперименте CCI-1 Рисунок 15. График сравнения максимальной глубины проплавления в вертикальном направлении в эксперименте CCI-1 Рисунок 16. Состояние бетонной каверны после окончания эксперимента CCI-1 Эксперимент CCI-2 Данный тест [20] был проведен с известняково-песчаным типом бетона, состав которого приведен в таблице 4. Мощность нагрева бассейна расплава составляла 120 кВт. Состав кориума и основные события эксперимента приведены в таблице 5 и таблице 7 соответственно. Таблица 7 Основные события в ходе эксперимента CCI-2 Время, мин - 0.6 0.0 0.4 1.2 1.6 5.0-23.0 События Начало горения термитоной смеси Формирование бассейна расплава завершено. Начальная температура расплава достигает 2153 К. Зарегистрировано начало проплавления бетонного основания, северной и южной стенки. Начало выхода аэрозолей Достигнута входная мощность нагрева120 кВт. Корка на верхней поверхности расплава треснула. Образовалось несколько 300,8 119,7 вулканчиков вокруг дырок, расположенных рядом с центром корки. Начало охлаждения водой, так как достигнут критерий проплавления бетона – глубина проплавления северной бетонной стенки равна 29,2 см на высотной отметке +10.0 см. Плотность теплового потока с верхней границы дебриса достигает приблизительно 2,8 МВт/м2. Температура расплава приблизительно равна 1813 К. Завершение эксперимента На рисунках 17 и 18 приведены экспериментальные и расчётные зависимости максимальных глубин проплавления бетона в направлении вбок и вниз от времени. Расчётный код в целом корректно предсказывает форму каверны, тем не менее, как видно из графиков, численное решение дает заниженную оценку максимальной глубины проплавления. Данный факт связан с неопределенностью теплофизических свойств бетона и смеси компонентов кориума и бетона, а также коэффициентов теплоотдачи в условиях неустойчивой корки на поверхности расплава. Будет проведён более детальный анализ чувствительности и неопределённостей, который позволит выявить причины такой недооценки и повысить качество моделирования. Рисунок 17. График сравнения максимальной глубины проплавления в вертикальном направлении в эксперименте CCI-2 Рисунок 18. График сравнения максимальной глубины проплавления в горизонтальном направлении в эксперименте CCI-2 Эксперимент CCI-3 Данный тест [21] был проведен с европейским силикатным типом бетона, состав которого приведен в таблице 4. Мощность нагрева бассейна расплава составляла 120 кВт. Состав кориума и основные события эксперимента приведены в таблице 5 и таблице 8 соответственно. Таблица 8 Основные события в ходе эксперимента CCI-3 Время, мин - 0.6 0.0 0.4 1.2 1.6 5.0-23.0 События Начало горения термитной смеси Формирование бассейна расплава завершено. Начальная температура расплава достигает 2153 К. Зарегистрировано начало проплавления бетонного основания, северной и южной стенки. Начало выхода аэрозолей Достигнута входная мощность нагрева120 кВт. Корка на верхней поверхности расплава треснула. Образовалось несколько вулканчиков вокруг дырок, расположенных рядом с центром корки. 300,8 119,7 Начало охлаждения водой, так как достигнут критерий проплавления бетона – глубина проплавления северной бетонной стенки равна 29,2 см на высотной отметке +10.0 см. Плотность теплового потока с верхней границы дебриса достигает приблизительно 2,8 МВт/м2. Температура расплава приблизительно равна 1813 К. Завершение эксперимента На рисунках 19 и 20 а-б приведены экспериментальные и расчётные зависимости максимальных глубин проплавления бетона в направлении вбок и вниз от времени. Рисунок 19. График сравнения максимальной глубины проплавления в вертикальном направлении в эксперименте CCI-3 Рисунок 20а. График сравнения максимальной глубины проплавления в горизонтальном направлении (южная бетонная стена) в эксперименте CCI-3 Рисунок 20б. График сравнения максимальной глубины проплавления в горизонтальном направлении (северная бетонная стена) в эксперименте CCI-3 Рисунок 21. Состояние бетонной каверны после окончания эксперимента CCI-3 В тесте ССI-3 наблюдается, так же как и в тесте ССI-1, существенная анизотропия распространения фронта плавления (рис.21): в горизонтальном направлении скорость плавления существенно выше, чем в вертикальном. Данный факт характерен для силикатного типа бетона. Численное решение дает консервативную оценку для глубины проплавления нижнего бетонного основания и заниженную оценку для плавления в направлении вбок. Это связано с тем обстоятельством, что для расчёта эффективных коэффициентов теплопроводности в коде используются корреляции, полученные на основе жидкостных и солевых экспериментов и CFD-расчётов [22]. В результате, если не принимать специальных мер, распределение тепловых потоков получается таким, что даёт близкую скорость абляции бетона в вертикальном и горизонтальном направлении. Подбором коэффициентов эффективной теплопроводности можно добиться соответствия численных результатов расчетным. Но поскольку в настоящее время нет надежных корреляций для оценки распределения потоков тепла в горизонтальном и вертикальном направлении в зависимости от состава бетона [8], подобранные коэффициенты не могут считаться обоснованными, и полученные с их помощью результаты не вошли в результаты верификации. Заключение В работе представлены некоторые результаты верификации моделей расчётного кода HEFEST-EVA, входящего в состав РК СОКРАТ и предназначенного для моделирования взаимодействия расплава с бетоном. В целом, расчётный код достаточно хорошо моделирует такие характеристики ВРБ, как температура расплава, скорость выхода газов, скорость разложения бетона, в том числе для бетонов, применяемых на российских АЭС. Код корректно моделирует плавление твердого имитатора кориума, в том числе позволяет учитывать пространственную неоднородность источника тепла, правильно предсказывая последствия такой неоднородности. В то же время имеются заметные неточности при моделировании взаимодействия расплава с бетоном силикатного типа, особенно в двумерной геометрии. Эти неточности связаны в первую очередь с современным уровнем знаний о конвективном теплообмене в ванне расплава, получающейся при взаимодействии расплава кориума с бетонами разных типов. В [8] обсуждаются возможные причины анизотропии абляции бетона и подходы её учёту, тем не менее, в настоящее время отсутствуют надежные корреляции для оценки распределения потоков тепла в горизонтальном и вертикальном направлении в зависимости от состава бетона, и этот вопрос требует дополнительного экспериментального исследования. Таким образом, доработка кода для корректного моделирования ВРБ для бетонов с высоким содержанием SiO2 будет возможна после получения таких сведений. Также следует отметить заметное влияние неопределённостей, связанных с теплофизическими свойствами бетонов и смесей компонент кориума и бетона, а также с условиями теплоотвода с поверхности расплава. С учетом этого будет проведён углублённый анализ чувствительности и неопределённостей для оценки влияния таких факторов, как теплофизические свойства материалов и смесей, теплоотдача от расплава при неустойчивой корке, влияние среды над расплавом на отвод тепла от расплава с целью повышения качества моделирования ВРБ. Полученные в работе результаты говорят о том, что код HEFEST-EVA может быть использован для моделирования взаимодействия расплава с бетоном при анализе сценариев тяжелых аварий на АЭС с ВВЭР. Список литературы 1. E.R.Copus and D.A.Powers, The SURC Test Series. Second OECD CSNI Specialist meeting on Molten Core Debris-Concrete Interactions, Karlsruhe, Germany, 1-3 April, 1992, PP.-51-66. 2. H.Alsmeyer, et al., BETA Experimental Results on Melt-Concrete Interactions:Silicate Concrete Behavior, OECD CSNI Specialist Meeting on Core Debris/ Concrete Interactions, Palo Alto, CA (Sept, 1986). 3. D.H.Thompson, J.K.Fink, et al. Thermal Hydraulic aspects of the large-scale integral MCCI test in the ACE Program. Second OECD (NEA) CSNI Specialist Meeting on Molten Core Debris- Concrete Interactions, Karlsruhe, Germany, 1-3 April, 1992. 4. B. W. Spencer, et al., “MACE Scoping Test Data Report,” ACE-TR-D03, June, 1991. 5. Widmann, W., Burger, M., Lohnert, G., Alsmeyer, H., Tromm, W., 2006. Experimental and theoretical investigations on the COMET concept for ex-vessel core melt retention. Nucl. Eng. Des. 236, 2304–2327. 6. S. Lomperski, M. T. Farmer, D. J. Kilsdonk, and R. W. Aeschlimann, “SSWICS-1 Test Data Report – Thermalhydraulic Results,” Rev. 0, OECD/MCCI-2002-TR05, September 20, 2002. 7. Farmer M. T., Lomperski S., Kilsdonk D. J., and Aeschlimann R. W., 2010. OECD MCCI-2 Project Final Report, OECD/MCCI-2010-TR07. 8. M. Cranga et al. Towards an European consensus on possible causes of MCCI ablation anisotropy in an oxidic pool // Annals of Nuclear Energy. Vol. 74, December 2014, pp. 72–88 9. Allelein H.-J., Bürger M., 2006. Considerations on ex-vessel corium behavior: Scenarios, MCCI and coolability. Nuclear Engineer Design. 236, 2220-2236. 10. Bolshov L. I. and Strizhov V. F. (2006) SOCRAT – The system of codes for realistic analysis of severe accidents // Proceedings of ICAPP ’06 Reno, NV USA, June 4-8. 2006. Paper 6439. 11. Филиппов А. С., Дробышевский Н. И., Киселев А. Е. и др. СОКРАТ/HEFEST: модели взаимодействия расплава активной зоны ВВЭР с конструкциями реактора при тяжелой аварии // Известия РАН. Энергетика. 2010. № 3. C. 4–24. 12. Farmer,M.T., et al., 2005. The results of the CCI-2 reactor material experiment investigating 2D core–concrete interaction and debris coolability. In: Proceedings of the 11th International Topical Meeting on Nuclear Reactor Thermal-Hydraulics, Avignon, October 2–6, 2005. 13. Hargman Donald L., Rempe Joy L. Corium oxidation at temperatures above 2000 K. // Nuclear technology, 2001, vol. 133, no2, pp. 194-212 14. РД-03-34-2000 Требования к составу и содержанию отчета о верификации и обосновании ПС, применяемые при обосновании безопасности ОИАЭ, 2000 15. A.S.Filippov, N.I.Drobyshevsky, D.D.Kamenskay, A.E.Kisselev, E.V.Moiseenko. End-to-end technology of modeling a melt-structure interaction during IVMR in VVER with HEFEST-URAN toolkit. Proceedings of ICONE-22, July 7 – 11, 2014, Prague, Czech Republic, ICONE22-30546 16. International standard problem N° 24: ISP-24: SURC-4 experiment on core-concrete interactions, 1988. Vol. 1 17. Fink J. K., Thompson D. H. ACE MCCI Test L2. Test data report. Vol. I. ThermalHydraulics, ANL, Reactor Engineering Division, ACE-TRC29, Volume I, 1992. 18. Fink J. K., Thompson D. H. ACE MCCI Test L4. Test data report. Vol. I. ThermalHydraulics, ANL, Reactor Engineering Division, ACE-TRC30, Volume I, 1992. 19. M. T. Farmer, S. Lomperski, D. J. Kilsdonk, and R. W. Aeschlimann, “2-D Core Concrete Interaction (CCI) Tests: CCI-1 Test Data Report-Thermalhydraulic Results,” OECD/MCCI-2004-01, January 31, 2004. 20. M. T. Farmer, S. Lomperski, D. J. Kilsdonk, and R. W. Aeschlimann, “2-D Core Concrete Interaction (CCI) Tests: CCI-2 Test Data Report-Thermalhydraulic Results,” OECD/MCCI-2004-05, October 15, 2005. 21. M. T. Farmer, S. Lomperski, D. J. Kilsdonk, R. W. Aeschlimann, “2-D Core Concrete Interaction (CCI) Tests: CCI-3 Test Data Report-Thermalhydraulic Results,” Rev. 0, OECD/MCCI-2005-TR04, October 15, 2005. 22. Филиппов А.С., Каменская Д.Д., Моисеенко Е.В. Развитие модели теплообмена в расслоённом расплаве для задач моделирования тяжёлых аварий на АЭС кодом СОКРАТ/HEFEST // Известия РАН. Энергетика – 2013. – №5 – С. 108-128