486 ПОЛУЧЕНИЕ ПОРОШКОБРАЗНОГО НИТРИДА ТИТАНА В

реклама

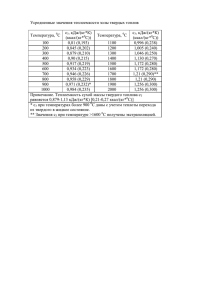

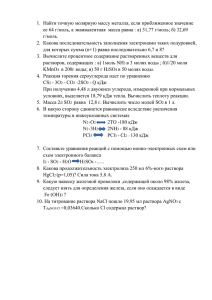

XV Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ» ПОЛУЧЕНИЕ ПОРОШКОБРАЗНОГО НИТРИДА ТИТАНА В ГИПЕРСКОРОСТНОЙ ПЛАЗМЕННОЙ СТРУЕ Евдокимов А.А., Шеметов Д.Д. Научный руководитель: Сивков А.А., д.т.н., профессор Томский политехнический университет, 634050, Россия, г. Томск, пр. Ленина, 30 E-mail: Evd.Andrew@gmail.com В работах [1] показана возможность динамического синтеза и получения ультрадисперсного порошка (УДП) высокотвердого и термостойкого кристаллического нитрида титана TiN в гиперскоростной струе электроразрядной плазмы. Основной рабочий материал – титан – перерабатывается электроэрозионным путем с поверхности ускорительного канала (УК) титанового ствола коаксиального магнитоплазменного ускорителя (КМПУ). Импульсное электропитание КМПУ осуществляется от емкостного накопителя энергии (ЕНЭ). Синтез TiN происходит во фронте головной волны с последующим распылением, кристаллизацией и формированием из жидкой фазы частиц дисперсного материала. Производительность системы по наработке материала электроэрозионным путем определяется величиной энергии, выделившейся в УК КМПУ. На рис. 1 приведены типичные осциллограммы импульса рабочего тока i(t) и напряжения на электродах ускорителя U(t) (а), по которым определяется подведенная энергия W (б). Масса наработанного и вынесенного из УК плазменной струей материала m определялась взвешиванием титанового ствола до и после проведения процесса. Общая закономерность электроэрозионной наработки титана [2] при диаметре УК 15 ≤ dУК ≤ 21 мм, дополненная данными, полученными в диапазоне подведенной энергии W до 200 кДж, представлена на рис. 2. в виде зависимости удельной эродированной массы m/W [г/кДж] от удельной подведенной энергии W/VУК [кДж/см3] (VУК – объем УК). Она аппроксимируется линейной функцией Синтезированный продукт собирался из камеры-реактора после охлаждения до нормальной температуры и полного осаждения взвешенных в азотной атмосфере (Р0=1 атм) дисперсных частиц. Собранный в специальной серии экспериментов продукт динамического синтеза разделялся путем просеивания на две фракции: УДП сине-черного цвета, крупные частицы и большие куски золотистого цвета из затвердевшего расплава. На рис. 3 приведены зависимости эродированной массы m, массы порошкообразного продукта mУДП и массы крупных частиц и кусков mКР, от величины подведенной энергии в специальной серии опытов. Увеличение подведенной энергии, что очевидно, приводит к увеличению массы как ультрадисперсной фракции нитрида титана, так и к увеличению массы «паразитной» фракции крупных частиц и кусков материала, который, судя по окраске, так же содержит TiN. Однако, при этом доля крупной фракции в рассматриваемом энергетическом диапазоне увеличивается с ~10% до 25%. Отсюда следует очевидный вывод о целесообразности проведения процесса при относительно низкой энергетике единичного импульса. U,кВ 2.8 2.0 1.0 t,мкс 100 0 100 100 200 225 а) i,кА 400 200 0 600 t, мкс 200 t1 400 б) W = ∫ U (t ) ⋅ i (t )dt 0 P, кВА Рис. 1. Типичные осциллограммы импульса рабочего тока i(t) и напряжения на электродах ускорителя U(t) (а), и кривая мощности (б). За срезом УК формируется гиперскоростная плазменная струя, истекающая в камеруреактор, заполненную газообразным азотом. 486 Секция 12: Наноматериалы, нанотехнологии и новая энергетика титана низкоскоростным течением на хвостовой части импульса рабочего тока, скорость которого недостаточна для распыления материала. m/W, г/кДж 0.4 ⎛ W ⎞ m = 0.161⋅ ⎜ − 0.385 ⎟ W ⎝ VУК ⎠ 0.3 0.2 0.1 0 0.5 1.0 1.5 Рис. 4. Микроэлектронные фотографии УДП полученных при: а) W=93 кДж, P0=1 атм. б) W=120 кДж, P0=1 атм. в) W=100 кДж, P0=2 атм. W/VУК, кДж/см3 Рис. 2. Зависимость удельной эродированной массы m/W [г/кДж] от удельной подведенной энергии W/VУК [кДж/см3] Структурно-фазовые исследования продукта синтеза проведены методами рентгеновской дифрактометрии, которые показали, что основными кристаллическим фазами являются нитрид титана TiN, титан Ti и диоксид титана TiO2. При чем при изменении подведенной энергии от 93 кДж до 186 кДж и внешнем давлении азотной атмосферы P0=1 атм. содержание TiN в УДП фракции увеличивается от 81% до 91%, содержание Ti уменьшается от 4% до 1% и содержание TiO2 уменьшается от 15% до 8%. В крупной фракции содержание TiN увеличивается от 45% до 83%. Содержание Ti уменьшается от 38% до 7% и TiO2 уменьшается от 17% до 10%. Существенное увеличение содержания TiN в УДП фракции до 99% обеспечивается при внешнем давлении P0=2 атм. Анализ дифрактограмм показал уменьшение среднего размера области когерентного рассеяния (ОКР) по которому можно судить о среднем размере частиц от ~200 нм до ~100 нм в диапазоне изменеия подведенной энергии до ~120 кДж. При дальнейшем увеличении давления средний размер ОКР остается неизменным. Это подтверждается и результатами исследования порошкообразной фракции методами просвечивающей электронной микроскопии (рис. 4) Суммируя вышесказанное можно заключить, что основными факторами, влияющими на качество УДП, являются давление в камере-реакторе и подведенная энергия. Увеличение подведенной энергии, что очевидно, приводит к увеличению массы как ультрадисперсной фракции нитрида титана, так и к увеличению массы «паразитной» фракции крупных частиц и кусков материала, который, судя по окраске, так же содержит TiN. Однако, при этом доля крупной фракции в рассматриваемом энергетическом диапазоне увеличивается с ~10% до 25% 20 m, г 1 15 2 10 5 3 0 80 100 120 140 W, кДж Рис. 3. Зависимости эродированной m (1), массы порошкообразного продукта mУДП (2) и массы крупных частиц и кусков mКР (3), от величины подведенной энергии ЛИТЕРАТУРА: 1. Сивков А.А., Найден Е.П., Герасимов Д.Ю. Прямой динамический синтез нанодисперсного нитрида титана в высокоскоростной импульсной струе электроразрядной плазмы // Сверхтвердые материалы. – 2008. – №5. – С. 3339 Отсюда следует очевидный вывод о целесообразности проведения процесса при относительно низкой энергетике единичного импульса. Наиболее вероятной причиной образования крупной фракции в продукте динамического синтеза является вынос из УК расплавленного 487 XV Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ» 2. Сивков А.А., Герасимов Д.Ю., Цыбина А.С. Электроэрозионная наработка материала в КМПУ для нанесения покрытий // «Электротехника». – 2005 г. – №6. – С.25-33 ВЛИЯНИЕ БРОУНОВСКОГО ДВИЖЕНИЯ НАНОЧАСТИЦ AL2O3 НА ИХ СЕДИМЕНТАЦИЮ В СЛАБОКОНЦЕНТРИРОВАННОЙ СУСПЕНЗИИ Животков А.В., Чернов Ф.Н. Научный руководитель Малинин В.И., д.т.н., профессор Пермский государственный технический университет, 614000, г. Пермь, Комсомольский проспект, 29 E-mail: felistigris@mail.ru Наиболее целесообразным способом выделения оксида алюминия с заданной дисперсностью из конденсированных продуктов сгорания является осаждение свободных частиц в слабоконцентрированной стабильной суспензии (частицы не сталкиваются друг с другом и движутся по вертикали) [1]. Этот метод (седиментация) основан на большом отличии времён оседания крупных и мелких частиц. В данной работе рассматривается седиментация наночастиц Al2O3 в жидкости с учётом их броуновского движения. Рассматриваемый процесс можно описать обезразмеренным уравнением Эйнштейна – Колмогорова [2, 3]: ∂p ∂p ∂ 2 p +A , = ∂z ∂τ ∂z 2 dp d 2 pe + A e = 0 . (3) 2 dz dz Решая уравнение (3), получим значения равновесной функции дифференциального распределения наночастиц по безразмерной высоте z (определяет вероятность нахождения частиц на высоте z): pe = Be − Az , где коэффициент В определяется из условия нормировки функции pe. Введем равновесную функцию Pe интегрального распределения наночастиц по высоте z (определяет вероятность нахождения частиц в диапазоне высот 0 – z): (1) z Pe ( z ) = ∫ pe dz = где p – вероятность нахождения частиц на безразмерной высоте z, z = h/H (h – текущая высота, Н – высота слоя жидкости), τ – текущее безразмерное время ( τ = t / τ D , t – текущее время, τD – время диффузии частиц). Параметр А определяет отношение времени диффузии τD ко времени оседания τF: τ D = H / D = H /(bkT ), τ F = H /(bF ) = H / U , A = τ D / τ F = HF / kT . 2 (4) 0 B (1 − e − Az ) . A (5) Если заданы конкретные значения функции Pe*, то, используя формулы (4) и (5), можно найти соответствующие им значения высоты z*: z* = ln(1 − 2 (2) Pe* A )/ A. B (6) Зависимость z* от параметра А (при заданных значениях Pe*), рассчитанная по формуле (2) (6) представлена на рис. 1. здесь D, b – соответственно коэффициенты диффузии и подвижности частиц в жидкости, k – постоянная Больцмана, Т – температура суспензии, F – результирующая сил, действующих на частицу, U – скорость оседания частиц. При времени τ → ∞ значения функции р уравнения (1) стремятся к значениям равновесной функции pе , которая описывается уравнением: 488