Изучение возможностей эффективного применения попутного

реклама

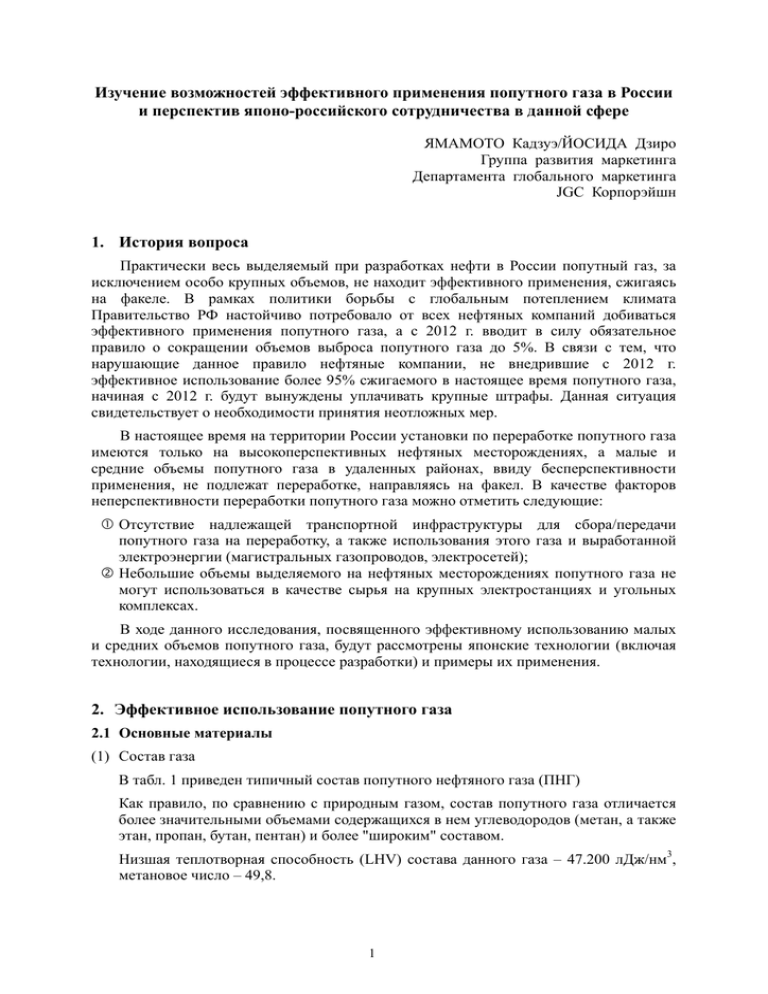

Изучение возможностей эффективного применения попутного газа в России и перспектив японо-российского сотрудничества в данной сфере ЯМАМОТО Кадзуэ/ЙОСИДА Дзиро Группа развития маркетинга Департамента глобального маркетинга JGC Корпорэйшн 1. История вопроса Практически весь выделяемый при разработках нефти в России попутный газ, за исключением особо крупных объемов, не находит эффективного применения, сжигаясь на факеле. В рамках политики борьбы с глобальным потеплением климата Правительство РФ настойчиво потребовало от всех нефтяных компаний добиваться эффективного применения попутного газа, а с 2012 г. вводит в силу обязательное правило о сокращении объемов выброса попутного газа до 5%. В связи с тем, что нарушающие данное правило нефтяные компании, не внедрившие с 2012 г. эффективное использование более 95% сжигаемого в настоящее время попутного газа, начиная с 2012 г. будут вынуждены уплачивать крупные штрафы. Данная ситуация свидетельствует о необходимости принятия неотложных мер. В настоящее время на территории России установки по переработке попутного газа имеются только на высокоперспективных нефтяных месторождениях, а малые и средние объемы попутного газа в удаленных районах, ввиду бесперспективности применения, не подлежат переработке, направляясь на факел. В качестве факторов неперспективности переработки попутного газа можно отметить следующие: c Отсутствие надлежащей транспортной инфраструктуры для сбора/передачи попутного газа на переработку, а также использования этого газа и выработанной электроэнергии (магистральных газопроводов, электросетей); d Небольшие объемы выделяемого на нефтяных месторождениях попутного газа не могут использоваться в качестве сырья на крупных электростанциях и угольных комплексах. В ходе данного исследования, посвященного эффективному использованию малых и средних объемов попутного газа, будут рассмотрены японские технологии (включая технологии, находящиеся в процессе разработки) и примеры их применения. 2. Эффективное использование попутного газа 2.1 Основные материалы (1) Состав газа В табл. 1 приведен типичный состав попутного нефтяного газа (ПНГ) Как правило, по сравнению с природным газом, состав попутного газа отличается более значительными объемами содержащихся в нем углеводородов (метан, а также этан, пропан, бутан, пентан) и более "широким" составом. Низшая теплотворная способность (LHV) состава данного газа – 47.200 лДж/нм3, метановое число – 49,8. 1 Таблица 1 Стандартный состав попутного газа (вес. %) CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 CO2 N2 57,5 6,2 14,9 4,4 9,1 2,8 2,9 0,7 1,5 С учетом того, что в целом российская нефть отличается низким содержанием серы, можно считать, что серосодержащие соединения в попутном газе практически отсутствуют. Данное исследование также исходит из практически полного отсутствия серосодержащих соединений в попутном газе, однако в отдельных случаях НПГ некоторых нефтяных месторождений включает в себя серосодержащие соединения. Таким образом, при рассмотрении конкретных случаев следует изучить вопрос об установке систем для очистки газа от серы с последующим ее сбором в соответствии с модификацией первичного оборудования каждого нефтяного месторождения. (2) Стандартные объемы попутного газа В табл. 2 приведены стандартные показатели малого, среднего и крупного объема НПГ. Таблица 2 Стандартный объем попутного газа Объем потока Крупный 100 млн.нм3/год Средний 50 млн. нм3/год Малый 5 млн.нм3/год 2.2 Технологическая схема эффективного применения НПГ В целях эффективного применения НПГ на расположенных в удаленных районах мелких и средних месторождениях нефти, не имеющих доступа к магистральным трубопроводам и электрическим сетям, следует рассматривать следующие условия: c Замкнутая схема, предполагающая сбор газа, использование газа и выработанной электрической, тепловой и другой энергии непосредственно на нефтяной скважине d Небольшая компактная структура оборудования e Простая схема, минимизирующая виды изделий С учетом вышесказанного можно рассмотреть следующую схему эффективного применения НПГ: z z Схема создания новой промышленности – генерация электроэнергии из попутного газа и последующее применение выработанной электро- и теплоэнергии на предприятиях тепличного овощеводства, в банях и крытых теплых бассейнах. Схема производства газохимической продукции (метанола, диметилового эфира (DME), пропилена) на основе изготовленного из попутного газа синтетического газа. На базе указанных схем мы предлагаем комплексный экологичный проект, задействующий совершенные и высокоэффективные японские технологии энергосбережения, обеспечивающие полноценное применение энергии и сокращающие выброс СО2 (см. рис.1). 2 Новые проекты Овощеводческая компания Сжигание на факеле Помощь овощеводству Попутный газ Выработка энергии Электроэнергия Освещение Горячая вода Отопление Нефтехимический комплекс Метанол Общественная баня и тепл. крытый бассейн DME Пропилен Рис. 1 Комплексная энергосистема с применением НПГ 3. Ознакомление с японскими технологиями 3.1 Выработка энергии с помощью газомотора/система когенерации (1) Выработка энергии с помощью газомотора Как следует из табл.1, в попутного газе, помимо метана, содержится более 40% углеводородов с высокой точкой кипения, которые подлежат сепарации для использования такого газа на крупных газотурбинах. Таким образом, данный газ не подходит для генерирования энергии в незначительных масштабах. При выработке энергии на мелких газотурбинах отсутствует необходимость в сепарации фракций с высокой точкой кипения (пропан С3 и выше). Однако, низкая эффективность генерации электроэнергии и значительная потеря энергии в виде тепла обусловили необходимость внедрить котел-утилизатор и др. оборудование по сбору выделяемого тепла и тем самым компенсировать снижение эффективности энергопользования. Для выработки энергии с помощью газомотора требования к установленной мощности оборудования и состоянию топлива эквивалентны показателям для малых газотурбин, однако газомоторы отличаются более высокой эффективностью выработки энергии. Кроме того, генераторная установка с газовым мотором обладает следующими отличительными преимуществами: возможность использования в различных целях горячей воды, полученной от охлаждения мотора, без какого-либо дополнительного оборудования, а также выдающиеся эксплуатационные характеристики и удобное техобслуживание. Таким образом, эффективным способом применения побочного газа, отличающегося разнообразным составом, высокой калорийностью и незначительным объемом потока, можно считать генерирование энергии с помощью газового мотора. В табл.3 приведены особенности различных видов генераторных установок. 3 Таблица 3 Сравнение различных способов электрогенерации ТЭС (с применением бойлера) Комбинированный (парогазовый) цикл Газовый мотор ЭЛЕКТРОЭНЕРГИЯ Конденсатор ЭЛЕКТРО- Конденсатор ЭНЕРГИЯ ЭЛЕКТРОЭНЕРГИЯ ЭЛЕКТРОЭНЕРГИЯ Процесс ТЕПЛО ТЕПЛО ГАЗОВАЯ ТУРБИНА КОТЕЛ ГАЗОВАЯ ТУРБИНА ЭЛЕКТРОЭНЕРГИЯ ТЕПЛО ПАРОВАЯ ТУРБИНА ПАРОВАЯ ТУРБИНА Длительность монтажа Территория Малая газовая турбина КОТЕЛ Минимум 30 мес. Минимум 18 мес. Минимум 18 мес. Минимум 18 мес. 100% 60% 20% 20% От остановленного состояния до номинальной нагрузки: 10 мин. в скоростром режиме, 16 мин. в обычном режиме Менее 48,5% (48,5% - мировой рекорд эффективности выработки энергии, зафиксированный на газовом моторе «Кавасаки Хэви Индустриз» Для небольших электростанций (неск.сотен – неск.тыс.кВт) Запуск 3-6 часов от разогрева до номинального режима работы Холодный старт: 3-4 часа Теплый старт: 1-2 часа Ок. 30 мин. КПД выработки Менее 40% В комбинированном цикле менее 55%, при использовании только газовой турбины – 40% Менее 35% Установленная мощность Номинальная выходная мощность Для крупных электростанций (100-200 МВт) Практически не поддается воздействию внешних температур Для крупных электростанций (от 500 МВт) Показатель выработки снижается при высоких внешних температурах Состав топлива Возможно применение различных видов топлива, необходима подача воды Топливо: природный газ (С4+ низкокалорийный газ менее 5мол%), также необходимо легкие масла и подача воды Давление топлива Возможна эксплуатация при высоком давлении Необходим газ высокого давления (от 2 МПа) Для небольших электростанций (неск.сотен – неск.тыс.кВт) Показатель выработки снижается при высоких внешних температурах Топливо: природный газ (эксплуатация возможна при применении С4 и содержании углеводородных компонентов), подача воды не нужна Необходим газ высокого давления (от 2 МПа) Практически не поддается воздействию внешних температур Топливо: природный газ (эксплуатация возможна при применении С4 и содержании углеводородных компонентов), подача воды не нужна Возможно применение газа низкого давления (от 0,4 МПа) Достоинства выработки электроэнергии с помощью газового мотора: z Высокий КПД выработки э/энергии z Высокая устойчивость к воздействию внешних температур и давления, возможность стабильной выработки z Возможность высокоскоростного запуска (достижение 100% нагрузки в течение 10 мин.) z Необходимый уровень давления подаваемого газа – более 0,4 МПа, возможность применения газа низкого давления. Таким образом, выработка энергии с помощью газового мотора является выгодным способом применения попутного газа, отличающегося разнообразным составом и небольшими объемами. 4 В Японии имеется несколько компаний-производителей высокофункциональных газовых моторов, одной из которых является «Кавасаки Хэви Индустриз» (далее – KHI). Эта компания добилась повышения КПД выработки электроэнергии более чем на 5% по сравнению с обычными показателями, и зарегистрировала мировой рекорд на уровне 48,5%. Далее мы рассмотрим объем и КПД выработки электроэнергии из стандартного побочного газа на основе данных, снятых на генераторных установках с газовыми моторами KHI. Как правило, обязательным условием для эксплуатации газового мотора без снижения объема его выработки является обеспечение метанового числа (прим.1) сырьевого газа не менее 65. При использовании в качестве сырья побочного газа, отличающегося низким содержанием метана (менее 65) сокращается выходная мощность и КПД выработки газового мотора, что, однако, не делает невозможной его эксплуатацию. Прим.1: Метановое число является индексом детонационной стойкости топлива, а именно устойчивости его к стуку в двигателе, и чем выше этот показатель, тем меньше вероятность возникновения стука в двигателе. Чем выше точка кипения углеводорода, тем меньше его метановое число, поэтому увеличение содержания углеводородных компонентов С3 и выше пропорционально снижает метановое число. В табл.4 приведены результаты применения указанного в табл.1 стандартного газа для выработки энергии газовым мотором KHI (модель KG-12) – объем и КПД выработки электроэнергии (расчетные данные получены при температуре 25°С и нулевой высоте над уровнем моря). Таблица 4 Выходная мощность и КПД выработки э/энергии газомотора модели KG-12 Максимальный расход газа и объем выработки за 1 единицу газомотора модели KG-12 Объем потребления газа Объем выработки э/энергии КПД выработки Кол-во газомоторов 3 640 нм /ч 3900 кВ (75% стандартной выработки) 46,5% Малый объем стандартного газа Средний объем стандартного газа Крупный объем стандартного газа 570 нм3/ч (5млн.нм3/год) 5700 нм3/ч (50 млн.нм3/ год) 11400 нм3/ч (100 млн.нм3/год) 3400 кВ/ч 35100 кВ/ч 70200 кВ/ч 46,0% 46,5% 46,5% 1 9 18 1 Объем выработки составляет 75% от номинальной выходной мощности, однако 1 газовый мотор обеспечивает возможность переработки минимального объема стандартного попутного газа (5 млн.нм3/год). Увеличение количества газомоторов в соответствии с объемами попутного газа позволяет работать с различным количеством попутного газа. Газовый мотор KHI модели KG-18 обладает крупной номинальной выходной мощностью- 7800 кВт, и его применение при средних и крупных объемах побочного газа позволяет сокращать количество единиц оборудования. В табл. 5 приведено количество единиц газовых моторов при применении модели КG-18. 5 Таблица 5 Выходная мощность и КПД выработки э/энергии газомотора модели KG-18 Объем потребления газа Объем выработки э/энергии КПД выработки Кол-во газомоторов Максимальный расход газа и объем выработки за 1 единицу газомотора модели KG-12 Средний объем стандартного газа Крупный объем стандартного газа 960 нм3/h 5700 нм3/h 11400 нм3/h 5850 кВ (75% стандартной выработки) 35100 кВ/ч 70200 кВ/ч 46,5% 46,5% 46,5% 1 6 12 (2) Газовая когенерация Система газовой когенерации представляет собой комплекс газовой электростанции и оборудования по сбору тепла. Внедрение данной системы не только позволяет экономить место, но и облегчает проектирование и монтажные работы. Применяемая для охлаждения газового мотора электростанций вода впоследствии может использоваться в качестве горячей воды (ок.90°С) и теплой воды (ок.40°С). Кроме того, сбор и применение отходящего газа, образуемого одновременно с энергогенерацией, также обеспечивает выработку пара и горячей воды. На рис.2 приведена схема производственного процесса в системе когенерации, основанной на применении обычного газового мотора. Топливо Электроэнергия Пар (или гор.вода) Всасывание Котел-утилизатор Турбонагнетатель Гор.вода Генератор Теплообменник горячей воды Газовый мотор Теплая вода Масляный радиатор Теплообменник теплой воды Рис.2 Система когенерации на основе газового мотора 6 Труба Система сбора выделяемой энергии (т.е. выделяемого газа, горячей воды и теплой воды) может быть модифицирована с учетом объема пользования коммунальными услугами конечных пользователей. Использование в качестве сырья приведенного в Табл.1 стандартного попутного газа в малом объеме (5 млн. нм3/год) в газовом моторе KHI (модель KG-12) и системе когенерации обеспечивает выработку 76 т/час горячей воды (90 град. по Цельсию) и 47 т/час теплой воды (40 град. по Цельсию). 3.2 Создание новых сфер промышленности с применением вырабатываемой электро- и теплоэнергии Далее мы рассмотрим схему создания новой промышленности непосредственно на скважине, задействующей выработанные на газовом моторе и системе когенерации (см. п. 3.1) электроэнергию, горячую воду и выделяющийся газ. Мы предложим проекты тепличного овощеводческого хозяйства, бани и крытого бассейна с теплой водой, а также познакомим Вас с полезными для данных проектов японскими технологиями – овощным контейнерным заводом «Мицубиси Кэмикал Корпорэйшн» и спа-курортом «Дзёбан Косан». 3.2.1 Овощеводческое хозяйство, применяющее только искусственные источники света Большая часть территории России находится в зоне холодного климата с коротким прохладным летом и длинной холодной зимой. В некоторых регионах разница между летней и зимней температурами достигает 30-75°С, зимой столбик термометра опускается до минус 20-30°С., земля покрывается снежным покровом. Выращивание сельскохозяйственных культур в природных условиях на открытом грунте подвержено воздействию таких природных явлений, как солнечные лучи, выпадение осадков, ветер и иней. Культивирование листовых овощей на открытом грунте в суровом российском климате неперспективно по причине зависимости их урожайности и качества от климатических условий. Однако в случае разведения овощей в крытых овощеводских хозяйствах с полностью искусственной средой (свет, температура, концентрация СО2, питательность, вода и пр.) возможность искусственного регулирования условий обеспечивает круглогодичное производство овощей и пр. растений. Таким образом, трудности в выращивании овощей в российских климатических условиях свидетельствуют о перспективности разведения овощей в овощеводческих хозяйствах с полностью искусственной средой. В Японии разработки технологий растениеводческих хозяйств ведутся в течение длительного времени, и в настоящее время во всей стране работают 50 растениеводческих хозяйств. Мы познакомим Вас с разработанной компанией «Мицубиси Кэмикал Корпорэйшн» технологией «овощного контейнерного завода» модульного исполнения. «Мицубиси Кэмикал Корпорэйшн» занимается разработкой и реализацией технологии «овощного контейнерного завода», заключающейся в размещении овощеводческих систем в 40-футовых контейнерах. В наше время, отличающееся аномальными климатическими условиями и растущими опасениями о нехватке продовольствия, овощные контейнерные заводы можно рассматривать в качестве новой формы сельского хозяйства. Овощные контейнерные заводы обладают следующими особенностями: 7 c Отсутствие климатического и погодного воздействия ввиду выращивания овощей в закрытом пространстве d Максимальное использование пространства благодаря культивированию овощей на многоэтажных полках e Отсутствие насекомых-вредителей позволяет выращивать овощи без применения ядохимикатов, и собранные овощи можно есть немытыми f Гидропонные технологии обеспечивают отсуствие таких проблем, как истощение почв ввиду длительного возделывания монокультуры, а также загрязнение почв g Возможность размещения контейнеров в различных местах – пустыне, зонах с холодным климатом, в городах, под землей и пр. h Выращивать овощи в контейнере может даже человек, не имеющий сельскохозяйственного опыта, после прохождения простого курса обучения Овощной контейнерный завод представляет собой теплонепроводимый контейнер, оборудованный системой кондиционирования, поддерживающей внутри необходимую температуру, оборудованием рециркуляции воды, освещением с искусственными источниками света и всем другим необходимым для культивирования овощей оборудованием. Производительность завода позводяет собирать урожай объемов ок. 50 ед. листовых овощей в день (салат, китайская капуста и пр.). Наличие дополнительных источников энергии в виде солнечных батарей и системы литиум-ионных аккумуляторов обеспечивает работу в энергосберегающем гибридном режиме совместно с коммерческими энергоисточниками. В настоящее время ведется рассмотрение возможности будущей эксплуатации овощного контейнерного завода только с применением солнечных батарей. Солнечные батареи + литиумионные аккумуляторы Гибридное использование совместно с коммерческ. источниками питания Рассматривается вопрос о генерации энергии только на солнечных батареях Освещение (LED, люминесцентные лампы) Сокращение потребляемой эл. энергии Развитие искусственного освещения на полезных длинах волн Оборудование рециркуляции воды Экономия воды благодаря очистке/рециркуляции и повторному применению воды Теплоизолирующий материал Контроль за расходуемой на кондиционирование воздуха энергией путем применения высокоэффективных теплоизоляторов Гидропонная система Эффективное овощеводство благодаря применению оптимальных питательных растворов 8 <Технические характеристики овощного контейнерного завода> Внешние габариты объекта длина12,2м x ширина 2,4м x высота 2,9м Вес 7,8 тонны Внешние стены Теплоизолирующие Вода Водопроводная вода Источник питания AC200В (для кондиционера) AC100В (для внутреннего освещения и оборудования) Освещение Люминесцентные лампы (в качестве дополнительного оборудования возможна установка LED) Производственный процесс Возможность единого производства от сеяния, выращивания рассады, культивирования и сбора урожая Численность работников 2 чел. (включая ТО) Срок культивирования Ок. 35 дней (в зависимости от сорта овощей) Урожайность Ок. 1500 единиц/месяц (зависит от таких факторов, как сезон, внешняя температура и пр.) Объем потребляемой воды Ок. 10м3/мес. (включая воду для культивирования, очистки и уборки) Объем потребляемой э/энергии Ок. 10.000 кВ/мес. (зависит от таких факто- ров, как сезон, внешняя температура и пр.) Дополнительное оборудование Система солнечных батарей (устанавливается на крыше или отдельно) Система аккумуляторов, оборудование поставки СО2, обрудование очистки воды, установка дистанционного наблюдения и регистрации <Внешний вид> <Вид изнутри> Объем электроэнергии, потребляемой овощным контейнерным заводом «Мицубиси Кэмикал Корпорэйшн», составляет 10.000 кВ/месяц. С учетом того, что объем электроэнергии, вырабатываемой газовым мотором на основе минимального объема попутного газа (Табл. 1, 5 млн. нм3/год), составляет 3400 кВч, использование всего объема только для нужд овощных контейнерных заводов обеспечит функционирование 245 таких контейнеров. На практике часть вырабатываемой энергии направляется в другие отрасли промышленности (бани, крытые бассейны с теплой водой), а также потребляется заводским оборудованием (бурение, насосы для конденсата и пр.), поэтому при проведении окончательных подсчетов количества размещаемых контейнеров необходимо учитывать объем энергопотребления других сфер промышленности. Также необходимо изучать виды овощных культур и масштаб их производства с учетом расположения и населенности местности вокруг скважины, состояния инфраструктуры, фонового спроса/предложения овощей и др. 9 3.2.2 Бани и крытые бассейны Как уже говорилось в п.3.1 (2), применение малого объема попутного газа (Табл.1, 5 млн. нм3/год) для работы газового мотора и системы когенерации позволяет получать 76 т/час горячей воды (90°С) и 47 т/час теплой воды (40°С). Эта вода может использоваться для таких целей, как подача в отопительные системы, на кухни и в ванны, а также для производства холода и тепла, однако в данном материале мы предлагаем проект создания новой промышленности на основе применения горячей воды (бани, крытые теплые бассейны), а также ознакомим Вас с проектом курорта «Спа Резорт Гавайанз» (бывший «Дзёбан Гавайан Центр»), представляющего собой успешный пример перехода от энергетической промышленности к курортно-туристической отрасли. (1) История курорта «Спа Ризорт Гавайанз» Разработки каменноугольной шахты Дзёбан, расположенной в г. Иваки преф. Фукусима и г. Кита-Ибараки преф. Ибараки начались в 1883 году, а в 1944 году это месторождение заняло первое место в Японии по объему добываемого угля. В период экономического роста (1955-1959 г.) на фоне стремительного развития экономики работа шахты процветала, и в расположенном при шахте поселке царила очень оживленная атмосфера. Однако в 1960-е годы переход на нефть в качестве нового источника энергии поставил под угрозу существование каменноугольной шахты Дзёбан. Закрытие шахты могло дестабилизировать не только жизнь шахтеров и их семей, но и всю региональную экономику. В данных условиях объектом рассмотрения стал бьющий у шахты минеральный источник, на основе которого был задуман проект "Гавайан Центр", обеспечивающий выживание предприятия. В 1966 г. состоялось открытие «Дзёбан Гавайан Центр» (в 1990 г. переименованного в «Спа Резорт Гавайанз»), круглогодичного крытого курорта на гавайскую тематику, рекламирующего себя с помощью танцев хула и крытого бассейна. Данный проект представлял собой успешный пример перехода «от шахты к туризму». Курорт успешно функционирует в качестве бассейна и бань с богатыми минеральными источниками, позиционируя себя в качестве «Материка горячих источников и райского вечного лета». (2) Описание курорта «Спа Резорт Гавайанз» Курорт «Спа Резорт Гавайанз» был открыт 15 января 1966 года, его владельцем является компания «Дзёбан Косан». Это крупный тематический парк на горячих источниках, величина которого в 6 раз больше Токио Дом (ок. 280 тыс.м2), состоящий из 5 парков и позиционирующий себя в качестве курорта на минеральных источниках, проводящего представления с танцами хула. «Водный парк» - это царство вечного лета с обилием круглогодичных бассейнов и увлекательных горок, где можно погрузиться в атмосферу южных стран, созерцая одновременно полинезийское шоу. «Спринг-парк» - это построенный в европейском стиле парк минеральных источников и 12 великолепных купален. «Эдо Дзёва Йоичи» − огромная купальня под открытым небом, построенная в стиле старинной столицы Японии, Эдо, площадь которой зарегистрирована в книге рекордов Гиннеса. «Вир Порт» − это место, где можно заняться водными упражнениями, а также посетить салон красоты. Еще один парк – «Спа Гарден Парео» - парк под открытым небом, где, надев купальник, можно посетить минеральные источники, поиграть, отдохнуть и интересно провести время. Также здесь имеются гостиницы и поле для гольфа. В год сюда приездает 10 отдохнуть 1,8 млн. посетителей. В последнее время рассматриваются такие новые проекты, как сооружение овощеводческого хозяйства, предоставляющего возможность посетителям такой вид досуга, как сбор урожая своими руками, а также поставка выращенных овощей в рестораны и др. на территории курорта. Курорт «Гавайанз» развивается на основе концепции «предоставление нужных услуг в нужное время», разрабатывая современные проекты и виды услуг, а также неустанно поддерживая стремление к реформам. (3) Проект применения выделяемой газовым мотором горячей воды в банях и теплых крытых бассейнах На курорте «Спа Резорт Гавайанз» ежедневный объем использования минеральной воды с температурой 59°С достигает 180 тонн. Применение попутного газа в малых объемах (Табл. 1, 5 млн. нм3/год) обеспечивает подачу 76 тонн/час горячей воды (90°С) и 47 тонн/час теплой воды (40°С). Применение данной воды в полном объеме для бань и теплых бассейнов позволяет сооружать сравнительно крупные объекты, однако помимо данных целей, эту воду можно направлять на отопление объектов, кухни и умывальни. На практике, для определения масштаба и структуры объектов бань и теплых бассейнов, как уже говорилось, необходимо индивидуальное тщательное изучение таких факторов, как местонахождение скважины, население близлежащих поселков, состояние инфраструктуры и пр. 3.3 Газохимические технологии, основанные на применении попутного газа В качестве эффективного способа применения попутного газа, помимо выработки электроэнергии, можно привести производство нефтехимической продукции. Однако при строительстве работающего на попутном газе нефтехимического завода непосредственно на скважине, расположенной в не оснащенном в должной степени инфраструктурой районе, необходимо убедиться в наличии определенных объемов газа, а также внедрить производственную схему, обеспечивающую минимизацию видов продукции. Предлагаемый нами проект не требует внедрения оборудования газопереработки, а основывается на имеющихся у Японии энергосберегающих и не 11 требующих много места производственных технологиях. В качестве производственной схемы, минимизирующей количество видов продукции, предлагается схема производства метанола и диметилэфира из попутного газа, а также схема производства пропилена, перспективного с точки зрения будущего роста спроса в глобальном масштабе. O2 H2O Попутный газ (C1,CO,CO2,H2O,N2) MRG (JGC Process) Газ, богатый метаном (CO,CO2,H2) AATG (JGC Process) Синтетический газ MeOH DME (JGC Process) DTP (JGC Process) Метан (C1) Этан (C2) C3-C5 CO2 Нитроген (N2) 3.3.1 Процесс производства синтетического газа Синтетический газ – это высокореактивный газ, основными составными компонентами которого являются моноксид углерода (СО) и водород (Н2). Синтетический газ получается путем модифицирования природного газа и попутного газа. Из синтетического газа можно получить метанол, аммоний и другие химические продукты, а также экологически безвредный диметилэфир (DME), легкие масла GTL и другие виды топлива, заменяющие нефть. Улучшенная автоматическая термическая газификация (процесс AATG) – новая технология производства синтетического газа, совместно разрабатываемая компаниями JGC и «Осака Газ», которая, по сравнению с обычной технологией для производства синтетического газа, не нуждается в горелках и установках вторичного риформинга. Это позволяет не только сокращать расходы на оборудование, но и обеспечивает его модульное оформление, создавая условия для внедрения данной системы в регионах, где невозможно проводить монтажно-строительные работы на местах. Однако процесс AATG не может применяться к таким газам с богатым составом, как попутный газ, т.к. использование попутного газа без предварительной обработки на данной установке может привести к коксованию и дезактивации катализатора. Таким образом, для обеспечения возможности применения попутного газа на установке AATG необходимо предварительно модифицировать содержащиеся в природном газе элементы СПГ в легкие газы на основе метана. В качестве подобного процесса предварительной обработки можно использовать разработанную JGC технологию MRG. Комбинирование двух вышеуказанных технологий – процессов AATG и MRG обеспечивает возможность высокоэффективного производства синтетического газа из попутного газа на основе компактного оборудования. Далее мы рассмотрим эти процессы более подробно. (1) Процесс производства газа, богатого метаном (MRG) Разработанный компанией JGC процесс MRG представляет собой низкотемпературный процесс парового риформинга для производства богатого метаном газа из СПГ, ряда углеводородов (от нафты до элементов керосина), метанола или DME путем их парового риформинга. Таким образом, из попутного газа можно получать газ для бытовых нужд и прочий высококалорийный газ, а также использовать попутный газ в качестве сырья для высокотемпературного парового риформинга для производства синтетического 12 газа. В Табл.7 приведены расчетные показатели состава газа, получаемого при риформинге рассматриваемого здесь стандартного раза в процессе MRG. Если после реакции MRG состав газа на входе AATG равен Н20/СН4=0,6, это увеличивает производимый объем на последующем этапе в процессе синтеза метанола. В этой связи мы будем рассматривать вариант регулирования молярных долей воды и метана таким образом, чтобы состав газа после реакции MRG был равен Н20/СН4=0,6. На практике состав продукта зависит от сырья и условий реакции в AATG, поэтому для определения оптимальных показателей Н20/СН4 необходимо проектировать процесс в целом, подробно изучая детали. Таблица 7 Состав газа после реакции MRG Таблица 6 Образцовый состав газа CH4 C2H6 C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 CO2 N2 Итого (вес.%) 57,5 6,2 14,9 4,4 9,1 2,8 2,9 0,7 1,5 100 (мол.%) 79.49 4.57 7.49 1.68 3.47 0.86 0.89 0.35 1.19 100 После реакции MRG ・Давление.: 3MПa ・Тем-ра: 500°С CH4 C2H6 C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 CO2 N2 H2 CO H2O Итого (мол. %) 51,08 0,00 0,00 0,00 0,00 0,00 0,00 6,27 0,49 8,27 0,32 33,56 100 Процесс MRG Реактор HDS Реактор MRG Печь Готовый газ Пар Подача углеводорода 13 Таблица 8 Суть процесса MRG Процесс Процесс MRG Особенности - Применение разработанного JGC высокоэффективного катализатора обеспечивает эксплуатацию в различных условиях, включая низкотемпературные условия и низкое содержание пара. - Полное разложение углеводородов сырья до метана в реакторе MRG смягчает условия реакции в реакторе высокотемпературного парового риформинга на последующем этапе, обеспечивая тем самым эксплуатацию в энергосберегающем режиме. - Компактность реактора MRG позволяет экономить место. Сфера применения - Возможно применение широкого спектра сырья: углеводороды от легкого газа до тяжелой нафты, метанол, DME и пр. - Возможно производство бытового газа (заменитель природного газа), производство водорода, производство различных видов синтетических газов (СО, газы для оксосинтеза, для производства метанола, для производства аммония) Разработчик/Лицензиар JGC Статус Лицензировано Применение на практике - Производство бытового газа: 19 установок (общий объем производства газа 3,167x103 нм3/день) - Сырье для риформинга при производстве синтетического газа: 8 установок (общий объем производства газа 558x103 нм3/день) (2) Процесс AATG (улучшенная автоматическая термическая газификация) Процесс AATG – это новая технология производства синтетического газа, являющаяся продуктом совместных разработок JGC и «Осака Газ». В отличие от обычной технологии для производства синтетического газа, процесс AATG не нуждается в горелках и вторичном риформинге, что позволяет сокращать производственные расходы. Возможность модульного оформления оборудования обеспечивает возможность внедрения процесса в удаленных районах, где трудно проводить монтажно-строительные работы на местах. 14 Особенности процесса AATG Обычный процесс Воздух Пар Природный газ Вторичный риформер Десульфуратор (оксид цинка) Синтетический газ Первичный риформер Возможность сокращения выбросов СО2 Процесс AATG Кислород Пар Природный газ Возможность сокращения объема катализатора Реактор AATG Синтетический газ Десульфуратор супер-глубокой очистки Таблица 9 Суть процесса AATG Процесс Процесс AATG Особенности - Возможность непрерывного использования катализатора AATG благодаря применению катализатора глубокого десульфирования - Значительное сокращение строительных расходов благодаря компактности высокоэффективного катализатора AATG и простой структуре оборудования - Значительное сокращение объема выбросов парникового газа (СО2) по сравнению с обычным способом производства Сфера применения - Производство различных видов синтетического газа из природного газа, СНГ, нафты и пр. сырья - Производство метанола и др. химической продукции, а также DME, легкой нефти GTL и пр. Разработчик/Лицензиар JGC и «Осака Газ» Статус В процессе разработки 15 3.3.2 Процесс производства продукции С1-химии Из полученного в процессе AATG синтетического газа (СО, Н2) можно вести производство метанола, аммония и прочей продукции С1-химии, то есть метановой химпродукции. При синтезе аммония неоходимо предварительно устранить на сепараторе содержащийся в сырье СО2, однако при синтезе метанола сырье можно использовать в первоначальном виде, без сепарирования СО2. Это свидетельствует о наличии достоинств применения сырья, не требующего внедрения оборудования для сепарации СО2. Также объектом всеобщего внимания становится процесс производства пропилена из DME, полученного на основе метанола, в качестве новой схемы производства пропилена из природного газа и попутного газа. В данном материале мы предложим схему производства метанола, DME и пропилена, а также познакомим Вас с методом производства производства метанола, применяемого в такой опытной компании, как «Мицубиси Газ Кемикал», технологиями разработки процесса производства DME компаний JGC и «Мицубиси Газ Кемикал» и проходящим экспериментальные испытания в JGC и «Мицубиси Газ Кемикал» процессом DTP (Dominat Technology for Propylene production process, "ведущей технологии для процесса производства пропилена"). (3) Процесс синтеза метанола (МеОН) Компания «Мицубиси Газ Кемикал» (MGC) владеет совместно разработанными с компанией «Мицубиси Хэви Индустриз» (MHI) новой технологией-лицензией производства метанола МеОН (SPC Process), которая реализована уже 5 компаниям. Сокращение объема катализатора на 20-25% по сравнению с обычным способом гашения (Quench process) позволяет минимизировать размеры реактора. Данная технология может применяться на крупных метаноловых заводах. Так, например, она была предоставлена расположенному в Саудовской Аравии крупнейшему в мире заводу по производству метанола. Суперконвертерный синтез метанола МеОН (процесс SPC) Пар среднего давления Циркулятор синтетического газа Топливный газ (для риформера) Суперконвертер Синтетический газ Сырой метанол Котельная вода 16 Таблица 10 Суть процесса синтеза MeOH (процесса SPC) Процесс Процесс синтеза MeOH (процесс SPC) Особенности - Разработанный в ходе совместных исследований компаний MGC и MHI процесс SPC обладает более высокой, чем обычно, долей конверсии реакции, а минимизация размеров реактора и сокращение объема катализатора позволяют сокращать расходы на сооружение завода. Технология может применяться на крупных заводах; так, например, мощность завода для Саудовской Аравии, завершение строительства и коммерческая эксплуатация которого состоялись в 2008 г., составляет 5000 тонн/сутки. Применение - Производство МеОН из синтетического газа Разработчик/Лицензиар «Мицубиси Газ Кемикал» Статус Лицензировано Опыт применения 5 случаев применения процесса SPC (включая Quench Process - 10 случаев) (4) Процесс DME Процесс DME, совместно разработанный компаниями JGC и MGC, представляет собой новую технологию производства диметалэфира DME с применением разработанного MGC высокоэффективного дегидрирующего катализатора метанола. Помимо производства топливного DME возможно производство химического DME для спреев, а также высокоочищенного DME для косметической продукции. Существует 4 лицензии процесса DME, в Японии в настоящее время годовой объем производства на заводе по производству высокоочищенного DME компании MGC в Ниигате составляет 80 тыс.тонн. Процесс синтеза DME (дегидрированием метанола) Продувочный газ Восстановленный метанол Подача метанола Колонна дистилляции DME Колонна дистилляции метанола Топливо DME Реактор синтеза DME Вода как побочный продукт 17 Таблица 11 Суть процесса DME Процесс Процесс DME Особенности - Технология производства DME на основе дегидрации метанола с применением высокоэффективного катализатора дегидрации метанола, разработанного компанией «Мицубиси Газ Кемикал». - Может использоваться для выработки электроэнергии в т.ч. на очень крупных заводах - В качестве сырья может использоваться неочищенный метанол Сфера применения - Производство DME из очищенного и неочищенного метанола Разработчик/владелец лицензии JGC – «Мицубиси Газ Кемикал» Статус Лицензировано Опыт применения 4 случая (5) Процесс DTP Process Процесс DTP - - это разработанная компаниями JGC и MCC новая высокоэффективная (более 70 вес%) технология производства пропилена из метанола или DME, полученных на основе природного газа. В данной технологии применяется цеолитовый катализатор, отличающийся высокой ориентацией на пропилен, а также высокой активностью. Также особенностью процесса является рециркуляция побочного углеводорода, обеспечивающая высокий уровень производства пропилена. В настоящее время на территории завода Мидзусима компании МСС ведется строительство экспериментального завода. Процесс DTP Метанол DME+пар Рециркуляция углеводорода Легкий газ Пропилен СНГ Бензин Вода Реактор дегидрирования Реактор DTP Отделитель воды 18 Компрессор Сепарационный блок Таблица 12: Суть процесса DTP Процесс Процесс DTP Особенности - Высокоэффективная технология производства пропилена (более 70 вес%) из DME или метанола на основе природного газа - Применение цеолитового катализатора, отличающегося высокой ориентацией на пропилен, а также высокой активностью - Применение многоуровневого теплоизоляционного реактора с фиксированными слоями, отличающегося легкостью в эксплуатации и способного поддерживать высокую активность реакции - Рециркуляция побочного углеводорода обеспечивает высокую производительность пропилена Сфера применения - Производство пропилена из метанола на основе природного газа в странах – поставщиках газа - Производство пропилена из топливного DME или метанола Разаботчик/владелец лицензии JGC – «Мицубиси Кемикал» Статус В процессе разработки 3.3.3 Масштабы производства продукции С1-химии Далее рассмотрим объем продуцкции С1-химии, а именно метановой химпродукции, производимой на основе природного газа. Вначале приведем материальный баланс производства метановой химпродукции с применением большого объема попутного газа (100 млн. нм3/год). Из стандартного попутного газа объемом 100 млн. нм3/год возможно изготовить 192 ты.тонн/год метанола, а из данного метанола в процессе DTP можно произвести 61 тыс.тонн/год пропилена. Таким образом, коммерческие масштабы проекта невелики. Как правило, рентабельность нефтехимических заводов повышается пропорционально величине их масштаба. С этой точки зрения можно считать перспективным рассмотрение схемы производства метановой химпродукции на основе значительных объемов природного газа. Однако на практике следует проводить расчеты для каждой конкретной нефтяной скважины с учетом таких факторов, как ее расположение, состояние инфраструктуры и пр. 100 млн.нм3/год 192 тыс.тонн/год O2 H2O Попутный газ 61 тыс.тонн/год MRG (процесс JGC) (C1,CO,CO2,H2O,N2) Газ, богатый метаномs AATG (процесс JGC) Метан (C1) Этан (C2) C3-C5 CO2 Нитроген (N2) 19 (CO,CO2,H2) Синт.газ MeOH DME (процесс JGC) DTP (процесс JGC) 5. Заключение Схема применения попутного газа непосредственно на скважине является вариантом эффективного использования средних и малых объемов попутного газа, отличающегося низкой концентрацией метана, небольшими объемами газа, а также отсутствием газопроводных магистралей и прочей необходимой транспортной инфраструктуры. В данном материале мы познакомили Вас с проектами выработки энергии из попутного газа с помощью газового мотора, схемой выработки энергии на основе внедрения системы когенерации, схемы создания новой промышленности на базе применения выделяющегося тепла, а также схемой производства продуктов нефтехимии с высокой добавленной стоимостью из попутного газа. Рассмотренные здесь проекты являются примерами максимально эффективного использования энергии, получаемой из НПГ, поэтому в случае их конкретного применения на территории России необходимо детально ознакомиться с состоянием скважин и потребностями клиентов. Нам бы хотелось провести активный обмен информацией и мнениями с российскими компаниями, а также совместно рассмотреть возможности японо-российского технического сотрудничества и деловые возможности в сфере имеющихся у Японии энергосберегающих и высокоэффективных технологий. Овощеводческое хозяйство На факел Выхлопной газ (СО2) Газовая очистка, демеркаптанизация Электроэнергия Топливный газ Общественные бани и теплый крытый бассейн Газовый мотор/система когенерации Попутный газ Горячая вода Продукция нефтехимии Товарный газ Метанол Нефтехимический комплекс Сепарация газа/нефти Сырая нефть Нефтяное месторождение Нефтепродукты Очистка 20 Нефтепродукты DME Пропилен Корпорация JGC Контактное лицо: КАТО Мотоичи Заместитель главного менеджера Отдел продаж в СНГ, Европе и Ираке Департамента глобального маркетинга Электронная почта: kato.motoichi@jgs.co.jp Телефон: (+81) 45-682-8110/факс: (+81) 45-682-8803 Япония, г. Йокогама, Ниси-ку, Минато Мирай 2-3-1 www.jgc.co.jp 21