технологические особенности облицовочных смесей

реклама

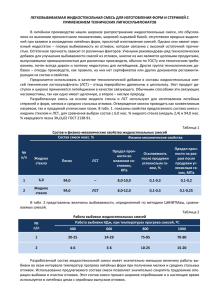

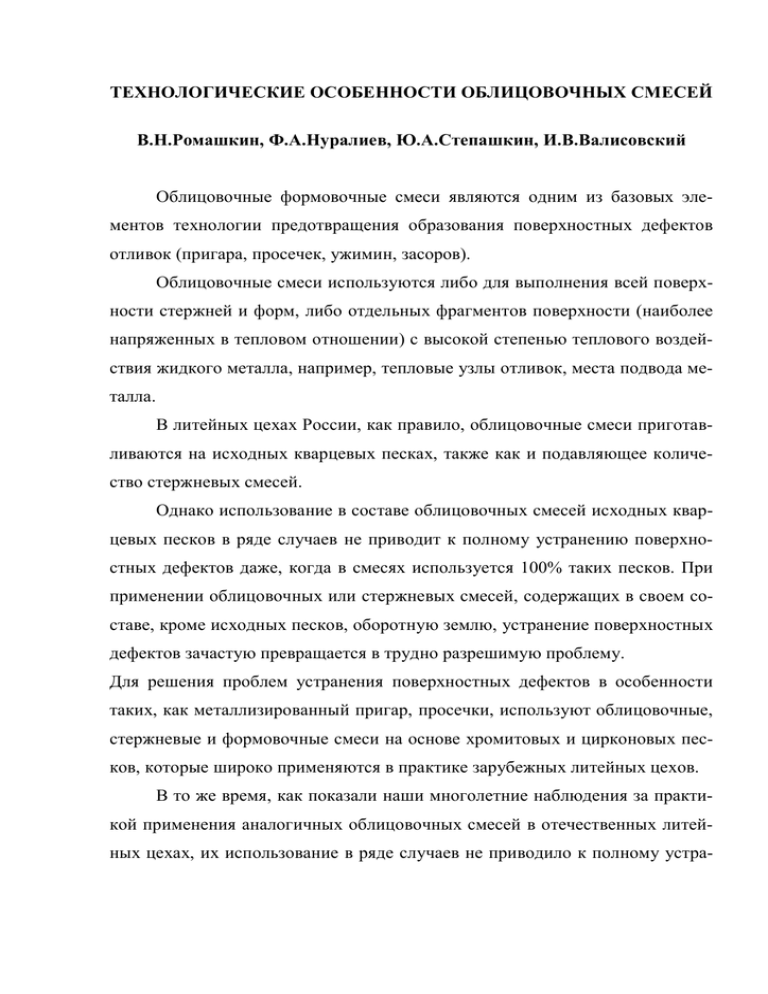

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ОБЛИЦОВОЧНЫХ СМЕСЕЙ В.Н.Ромашкин, Ф.А.Нуралиев, Ю.А.Степашкин, И.В.Валисовский Облицовочные формовочные смеси являются одним из базовых элементов технологии предотвращения образования поверхностных дефектов отливок (пригара, просечек, ужимин, засоров). Облицовочные смеси используются либо для выполнения всей поверхности стержней и форм, либо отдельных фрагментов поверхности (наиболее напряженных в тепловом отношении) с высокой степенью теплового воздействия жидкого металла, например, тепловые узлы отливок, места подвода металла. В литейных цехах России, как правило, облицовочные смеси приготавливаются на исходных кварцевых песках, также как и подавляющее количество стержневых смесей. Однако использование в составе облицовочных смесей исходных кварцевых песков в ряде случаев не приводит к полному устранению поверхностных дефектов даже, когда в смесях используется 100% таких песков. При применении облицовочных или стержневых смесей, содержащих в своем составе, кроме исходных песков, оборотную землю, устранение поверхностных дефектов зачастую превращается в трудно разрешимую проблему. Для решения проблем устранения поверхностных дефектов в особенности таких, как металлизированный пригар, просечки, используют облицовочные, стержневые и формовочные смеси на основе хромитовых и цирконовых песков, которые широко применяются в практике зарубежных литейных цехов. В то же время, как показали наши многолетние наблюдения за практикой применения аналогичных облицовочных смесей в отечественных литейных цехах, их использование в ряде случаев не приводило к полному устра- 2 нению поверхностных дефектов или даже вызывало образование трудноотделимого металлизированного пригара. Анализ заводского опыта показывал, что возникновение подобного рода дефекта на отливках наблюдалось в случаях применения смесей, при разработке которых не обращалось внимание на особенности этих песков и их воздействие на связующее, а также не учитывалось их влияние на формирование свойств смесей. Несомненно, что при разработке облицовочных смесей на цирконе и хромите и последующем их использовании необходимо учитывать их физические и физико-химические свойства. Большая часть физических и некоторые физико-химические свойства циркона и хромита (зерновой состав, удельная поверхность, форма зерен, температуропроводность, коэффициент тепловой аккумуляции, коэффициент теплового расширения, способность к взаимодействию с жидким металлом) достаточно широко исследованы и описаны [1-9]. Прежде всего особенностью этих песков является более высокая плотность их минералов по сравнению с кварцем. Так, плотность кварца 2,65 г/см3, а плотность циркона и хромита, соответственно, составляет 4,70 г/см3 и 4,1 г/см3. Высокая плотность циркона и хромита в значительной мере определяет их более высокие теплоаккумулирующую (захолаживающую) способность и теплопроводность. Кроме того, циркон и хромит обладают более низким значением коэффициента линейного расширения по сравнению с кварцем. Очевидно, что высокая захолаживающая способность (bф) смесей на основе этих песков в сочетании с низким коэффициентом температурного расширения являются важными параметрами, определяющими их способность снижать вероятность образования поверхностных дефектов. Так, малая величина коэффициента теплового расширения способствует снижению температурных напряжений и их разрушающего действия в поверхностных сло- 3 ях формы при заполнении жидким металлом. В этом случае понижается вероятность образования трещин различной величины на поверхности формы и снижается возможность возникновения поверхностных дефектов вследствие заполнения этих трещин жидким металлом. Высокое значение коэффициента bф способствует быстрому затвердеванию металла на поверхности раздела с формой, что может исключить его проникновение в поры формовочной смеси и, возникшие в форме, трещины. Принимая во внимание также то, что циркон и хромит к тому же проявляют определенную инертность при взаимодействии с рядом окислов расплавленных металлов, то вся совокупность перечисленных свойств является достаточным основанием для использования их в облицовочных смесях для устранения поверхностных дефектов. Разработка смесей на цирконе и хромите осуществлялась с учетом упомянутых выше их физических и физико-химических свойств. В тоже время были приняты во внимание представления о механизме адгезионного взаимодействия поверхности этих песков со связующими и формировании свойств (самотвердеющих) формовочных смесей [10]. Это позволило разработать ряд смесей с высокими противодефектными свойствами, в том числе с необходимой трещиностойкостью. Рассмотрим особенности некоторых облицовочных смесей, их свойства и области применения. Далее будут приведены данные о тех облицовочных смесях, которые были разработаны авторами и те, для которых были исследованы противодефектные свойства. Технологические процессы с использованием этих смесей были в своем большинстве освоены в практике, применяются или применялись в литейных цехах России и ближнего зарубежья. 4 Смеси с жидкостекольными, фосфатными и смоляными связующими на кварцевом песке Смеси на кварцевом песке с различными самотвердеющими связующими достаточно подробно описаны, исследованы и особенности практики их применения известны. В тоже время, когда эти смеси осознанно хотят применить в качестве облицовочных, т.е. с целью предотвращения образования поверхностных дефектов, то этот результат достигается не всегда. Прежде всего область применения облицовочных смесей на кварцевом песке ограничена толщиной стенок отливок и тепловых узлов. Как правило, с использованием этих смесей устойчивый эффект предотвращения поверхностных дефектов достигается при изготовлении отливок с толщинами стенок менее 30 мм. Однако наибольшие трудности при разработке облицовочных смесей на кварцевом песке возникают с выбором их составов как с точки зрения типа связующих, так и содержания связующего и отвердителя. Проблема состоит в подборе как можно более высокой трещиностойкости смеси при термоударе [10]. Высокая трещиностойкость способствует снижению разрушения поверхностных слоев формы при заполнении ее жидким металлом и сокращению образования поверхностных дефектов. Наибольшей трещиностойкостью обладают, как правило, жидкостекольные самотвердеющие смеси; меньшей трещиностойкостью смеси с магний-фосфатным и смоляными связующими [10]. Это положение хорошо согласуется с заводской практикой применения перечисленных выше смесей на кварцевом песке в части образования различных поверхностных дефектов на отливках. Здесь уместно отметить, что современные самотвердеющие смоляные смеси на кварцевом песке, используемые для изготовления стержней и форм по «α-сет» процессу, обладают лучшей трещиностойкостью, чем смеси с феноло-фурановыми, феноло-формальдегидными, мочевино-фурановыми смо- 5 лами и кислотными катализаторами. В связи с этим в случае использования «α-сет» процесса достигаются лучшие результаты по качеству поверхности отливок при применении смесей на кварцевых песках. Нам известны методы регулирования трещиностойкости самотвердеющих смесей на кварцевом песке, разработаны их составы, технология применения, обеспечивающая стабильное предотвращение поверхностных дефектов и в ряде случаев расширение использования этих смесей для изготовления отливок большей толщины. Переходя к рассмотрению облицовочных смесей на цирконовых и хромитовых песках следует, прежде всего, отметить, что их использование обеспечивает повышение качества поверхности отливок в тепловых узлах и при толщинах стенок от 50 мм и выше. Однако, при использовании смесей на этих песках для изготовления массивных отливок с толстыми стенками с целью предотвращения образования поверхностных дефектов следует принять весь комплекс технологических мер, направленных на повышение качества поверхности литья. Жидкостекольные смеси на цирконовом и хромитовом песках 1. Цирконовые самотвердеющие смеси с жидким стеклом и органоминеральным отвердителем (ОМО). Содержание жидкого стекла в этих смесях составляет 1,0-2,0 масс.ч. В отличие от жидкостекольных смесей, отверждаемых сложными эфирами, для приготовления этих смесей может использоваться жидкое стекло с широким интервалом величины модуля (2,4-3,0). Использование цирконовых смесей этого состава позволяет не только предотвратить образование поверхностных дефектов, но и получить отливки, шероховатость поверхности которых составляет Rz = 30-40 мкм, что соответствует 3-4 классу чистоты, а также сохранить поверхностный слой отливки. Последнее способствует повышению эксплуатационных свойств отливок, в частности, кавитационной стойкости и износостойкости. 6 Одной из особенностей самотвердеющих смесей с ОМО является их способность при нагреве до 200°С увеличивать прочность в 2,0-2,5 раза, что отличает их от других самотвердеющих смесей с неорганическими и смоляными связующими, которые при низкотемпературном нагреве (до 200°С), как правило, разупрочняются одновременно с существенным повышением осыпаемости. Способность смесей к упрочнению при нагреве обеспечивает возможность предварительного нагрева форм перед заливкой металлом без ухудшения качества смеси и позволяет изготавливать в формах из этих смесей тонкостенные стальные отливки из легированных сталей с толщиной стенки до 5 мм. Цирконовые жидкостекольные самотвердеющие смеси с ОМО могут применяться при изготовлении стальных и чугунных ответственных отливок различных отраслей машиностроения. Основные технологические свойства цирконовой самотвердеющей смеси с жидким стеклом (М = 2,8) характеризуются следующими показателями: Живучесть 30 мин Прочность на сжатие, МПа через 1 час - через 2 часа 0,5 через 4 часа 2,8 через 24 часа 4,5 Осыпаемость, % через 24 часа 0,10 Остаточная прочность после нагрева до 1000°С и охлаждения, МПа 4,2 Живучесть смесей может изменяться от нескольких минут до 120 минут в зависимости от требований производства. 7 Смеси могут отверждаться продувкой СО2 без последующего ухудшения свойств стержней и форм при хранении. Цирконовые самотвердеющие смеси с органоминеральным отвердителем за счет низкого содержания жидкого стекла высокого модуля (до 3,0) позволяют снизить трудоемкость выбивки в 5-6 раз по сравнению с жидкостекольными смесями по СО2-процессу и в 1,5-2,0 раза по сравнению с жидкостекольными смесями, отверждаемыми сложными эфирами, снизить трудозатраты, связанные с обрубкой и очисткой литья, повысить качество и точность литья, сократить объем механической обработки и в ряде случаев исключить лезвийную обработку поверхности отливок. 2. Цирконовые жидкостекольные самотвердеющие смеси с жидким отвердителем (сложным эфиром). Содержание жидкого стекла в этих смесях составляет 1,0-2,0 масс.ч. Для приготовления этих смесей следует использовать жидкое стекло с модулем М = 2,2-2,4. Основные технологические свойства цирконовой самотвердеющей смеси с жидким стеклом (М = 2,3) характеризуются следующими показателями: Живучесть 20 мин Прочность на сжатие, МПа через 1 час 0,6 через 2 часа 1,1 через 4 часа 2,2 через 24 часа 4,0 Осыпаемость, % через 24 часа 0,10 Остаточная прочность после нагрева до 1000°С и охлаждения, МПа > 26,0 8 Живучесть смесей может изменяться от нескольких минут до 20 минут в зависимости от требований производства. При определенных условиях возможно отверждение смесей продувкой СО2 без последующего ухудшения свойств стержней и форм при хранении. Цирконовые жидкостекольные самотвердеющие смеси с жидким отвердителем могут применяться в большей мере как облицовочные смеси для форм при изготовлении стальных и чугунных отливок ответственного назначения в тех случаях, когда заказчиками предъявляются повышенные требования к качеству поверхности массивных и толстостенных отливок. Практическое применение этих смесей для изготовления стержней мало вероятно из-за чрезмерно большой работы их выбивки при удалении смеси из отливки. 3. Хромитовые самотвердеющие смеси с жидким стеклом и ОМО (хромит марки КХДЗ Донского ГОК, Казахстан, или молотый хромомагнезит). Содержание жидкого стекла к этих смесях составляет 3,5-4,5 масс.ч., что в 2-2,5 раза меньше, чем в аналогичных, применяемых ранее, смесях на этих наполнителях, отверждаемых СО2. Хромитовые и хромомагнезитовые самотвердеющие смеси с жидким стеклом и ОМО могут также дополнительно отверждаться СО2 без последующего ухудшения свойств при хранении стержней и форм. Работа выбивки жидкостекольных самотвердеющих хромитовых смесей с ОМО в 10-15 раз меньше работы выбивки хромитовых смесей с 7-10 масс.ч жидкого стекла. В интервале нагрева 400°-1000°С работа выбивки этих смесей практически постоянная (температурные экстремумы выбивки не наблюдаются). Другой аномалией самотвердеющих жидкостекольных хромитовых смесей с ОМО является слабая зависимость работы выбивки от модуля жидкого стекла в интервале 400-1000°С. 9 Основные технологические свойства самотвердеющей смеси характеризуются следующими показателями: Живучесть, мин. 30 Прочность на сжатие, МПа через 3 часа 2,0 через 24 часа 3,0 Свойства смеси после продувки СО2: Сразу после продувки СО2 2,5 через 1 час 2,5 через 3 часа 3,0 через 24 часа 3,0 Живучесть, мин 70 Выбиваемость самотвердеющих смесей с жидким стеклом и ОМО Модуль жидкого стекла 2,9 2,2 Количество ударов копра при температурах, °С 200 400 600 800 1000 25 100 25 35 22 40 21 30 19 26 Применение ОМО в жидкостекольных хромитовых смесях позволило существенно улучшить выбиваемость за счет сокращения содержания жидкого стекла и изменения структуры связующей композиции после охлаждения. 4. Хромитовые быстротвердеющие смеси с жидким стеклом и модификатором ФМ, отверждаемые СО2 (хромит марки КХДЗ Донского ГОК, Казахстан, или молотый хромомагнезит). Эти смеси содержат в своем составе 4-4,5 масс.ч жидкого стекла; при их использовании возможно комбинированное отверждение путем продувки 10 СО2 с последующей сушкой. При этом прочность смесей увеличивается в 1,3-1,5 раза. Основные технологические свойства смеси характеризуются следующими показателями: Живучесть, мин до 40 Прочность на сжатие, МПа сразу после продувки СО2 2,5 через 3 часа 3,0 через 24 часа 3,5 После сушки образцов, продутых СО2, МПа 4,2 Газопроницаемость 50 Применение жидкостекольных хромитовых смесей с модификатором ФМ позволяет предотвратить образование поверхностных дефектов в тепловых узлах крупных и массивных стальных отливок и обеспечивает снижение работы выбивки. Фосфатные смеси на цирконовом и хромитовом песках Смеси с фосфатными связующими привлекают внимание практиков отсутствием резких и неприятных запахов на всех этапах их использования (при приготовлении смеси и заполнении ею оснастки; при выстаивании готовых стержней и форм до окраски, при заливке металлом и выбивке из отливки). 1. Цирконовые самотвердеющие смеси с магний-фосфатным связующим. Основные преимущества фосфатных смесей (кроме отмеченных выше органолептических достоинств), а именно: удовлетворительная выбиваемость и хорошие противодефектные свойства, проявляются в значительной мере при использовании для их приготовления цирконового песка. 11 Основные технологические свойства цирконовой самотвердеющей смеси с магний-фосфатным связующим характеризуются следующими показателями: Живучесть, мин 10 Прочность на сжатие, МПа через 1 час 0,4 через 2 часа 1,3 через 4 часа 2,8 через 24 часа 5,9 Осыпаемость, % через 24 часа 0,02 Остаточная прочность после нагрева до 1000°С и охлаждения, МПа 2,4 Живучесть смесей может быть увеличена до 30 мин в зависимости от требований производства, однако при этом наблюдается существенное снижение суточной прочности смеси, что затрудняет ее практическое использование. Цирконовые смеси с магний-фосфатным связующим могут применяться как облицовочные смеси для форм и стержней при изготовлении стальных и чугунных отливок различного назначения; практическое применение этих смесей может представлять существенный интерес. 2. Хромитовые самотвердеющие смеси с фосфатным связующим (хромит марки КХДЗ Донского ГОК, Казахстан или молотый хромомагнезит) Эти смеси отличаются простым составом, так как содержат только фосфатное связующее без добавок отвердителей (катализаторов). Основные технологические свойства хромитовой самотвердеющей смеси с фосфатным связующим характеризуются следующими показателями: 12 Свойства Показатель Живучесть, мин До 27 Прочность на сжатие, МПа: через 1 час 0,4 через 2 час 0,9 через 4 час 1,8 через 24 час 3,0 Осыпаемость, %, через 24 ч 0,15 Остаточная прочность после нагрева до 10000С и охлаждения, МПа 5,2 Живучесть смеси может регулироваться в пределах до 30 мин в зависимости от требование производства. Хромитовые смеси с фосфатным связующим могут применяться как облицовочные смеси для форм и стержней при изготовлении стальных и чугунных отливок различного назначения. Изделия из этих смесей (вставки) можно использовать в ряде случаев в качестве внешних холодильников как для улучшения условий питания, так и для предотвращения образования поверхностных дефектов. Различные варианты применения этих смесей могут представлять существенный практический интерес. Смоляные смеси на цирконовом и хромитовом песках 1. Самотвердеющие смоляные смеси на хромите марки КХДЗ (основном) Донской ГОК, Казахстан, хромите. Для приготовления этих смесей могут использоваться смолы карбомидно-фуранового класса с кислотным отвердителем. Содержание смоляного связующего в этих смесях составляет 2,5-3,0 м.ч. Необходимо отметить, что применяемый для приготовления этих смесей казахский (основной) хромит использовался в исходном зернистом состоя- 13 нии и не подвергался рассеву, а также какой-либо обработке, снижающей его основность. Основные технологические свойства смеси характеризуются следующими показателями: Живучесть, мин 20-35 Прочность на сжатие, МПа: через 1 час 2,8-3,2 через 3 часа 4,0-4,2 через 24 часа 5,2-5,6 Применение хромитовых смоляных смесей позволяет предотвратить образование поверхностных дефектов в тепловых узлах крупных стальных отливок и обеспечить существенное снижение трудоемкости их удаления из отливок. 2. Самотвердеющие смоляные смеси на цирконовом и малоосновном хромите из Южно-Африканской республики (ЮАР). Смоляные самотвердеющие смеси на цирконовом и малоосновном ЮАР-хромите достаточно широко и хорошо известны. Однако, как показал опыт ряда заводов, основной проблемой при их использовании является неожиданное появление поверхностных дефектов в особенности на массивных отливках в тепловых узлах. В ряде случаев механический перенос составов смесей, разработанных для кварцевых песков, на цирконовые и хромитовые пески также не приводит к положительным результатам по предотвращению поверхностных дефектов. Нам известны причины этих явлений, разработаны составы смесей и, проверена многолетней практикой, технология их применения, обеспечивающая стабильное получение качественных отливок. 14 Литература 1. Цибрик А.Н. Физико-химические процессы в контактной зоне металлформа. – Киев: Наукова думка, 1977. – 210 с. 2. Валисовский И.В. Пригар на отливках. – М.: Машиностроение, 1983. – 192 с. 3. Степанов Ю.А., Семенов В.И. Формовочные материалы. – М.: Машиностроение, 1969. – 157 с. 4. Куманин И.Б. Получение качественных отливок. – М.: НТО МАШПРОМ, 1960. – 115 с. 5. Белобров Е.А. и др. Хромомагнезитовые материалы в литейном производстве. – Киев: Техника, 1980. – 72 с. 6. Денисов В.А. Тепловые условия образования и предотвращения механического пригара на отливках. – Труды ЦНИИТМАШ, 1961, № 24, с. 55-73. 7. Борсук П.А. Исследование условий образования пригара на отливках из спецсталей. – Труды ЦНИИТМАШ, 1960, № 6, с. 33-47. 8. Иванов В.Н., Зарецкая Г.М. Литье в керамические формы по постоянным моделям. – М.: Машиностроение, 1975. – 136 с. 9. Лясс А.М. Быстротвердеющие формовочные смеси. – М.: Машгиз, 1965. – 330 с. 10. Ромашкин В.Н. Теоретические основы разработки термостойких формовочных смесей и технология их применения, обеспечивающая получение высококачественных отливок. Дис. …д.т.н. – М., 1991. – 504 с.