Автоматизация испытания изделий на герметичность

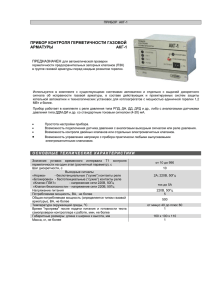

реклама

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ Московский государственный технический университет «МАМИ» Кафедра «Технология машиностроения им. Ф.С. Демьянюка» Вартанов М.В. Зинина И.Н. УТВЕРЖДЕНО методической комиссией факультета МТ МЕТОДИЧЕСКИЕ УКАЗАНИЯ к лабораторной работе «Автоматизация испытания изделий на герметичность» по дисциплине «Автоматизация производственных процессов» для специальности 15100165 «Технология машиностроения» Москва – 2011 2 Вартанов М.В., Зинина И.Н. АВТОМАТИЗАЦИЯ ПРОВЕРКИ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ. Методические указания для выполнения лабораторных работ по дисциплине «Автоматизация производственных процессов» для студентов специальности 15100165. – М.: МГТУ «МАМИ», 2011. – 12 с. В методических указаниях описаны методы испытания узлов и агрегатов на герметичность и приведена методика оценки герметичности изделий методом спада давления. Методические указания к лабораторным работам предназначены для студентов специальности 15100165, изучающих дисциплину «Автоматизация производственных процессов». © Московский государственный технический университет «МАМИ», 2011 3 Цель работы Ознакомление с методами оценки изделий на герметичность и практическое освоение метода спада давления для определения герметичности автомобильного компрессора. Содержание работы 1. 2. 3. 4. 5. Ознакомление с методами оценки изделий на герметичность; Изучение методики оценки герметичности изделия методом спада давления; Монтаж испытательного стенда для проверки на герметичность; Выполнение проверки автомобильного компрессора на герметичность; Расчет чувствительности контроля герметичности методом спада давления. 1. Методы контроля герметичности Контроль герметичности изделий проводится с целью проверки качества сборки, а также определения места и величины утечки. Методы, режимы и условия контроля герметичности выбираются из условия обеспечения качества изделий при наименьших затратах в производстве. Существует широкое многообразие методов контроля общей и локальной негерметичности. В настоящей лабораторной работе рассматриваются методы контроля общей негерметичности (рис.1). МЕТОДЫ КОНТРОЛЯ СУММАРНОЙ ГЕРМЕТИЧНОСТИ Вакуумные Повышения давления в камере Накопления при атмосферном давлении Масс-спектрометрический Спада давления Мундштуком Галогенный Рис. 1. Классификация методов контроля герметичности 4 В основе вакуумных методов - регистрация и измерения потока контрольного вещества, проникающего через неплотность объекта в вакуумную систему испытательной установки. По используемому для регистрации контрольному веществу аппаратура делится на масс-спектрометрический, галогенный методы и метод повышения давления в вакуумной камере. В основе масс-спектрометрических методов лежат применение массспектрометра для регистрации парциального давления контрольного газа (гелия, аргона) в вакуумной системе испытательной установки (рис. 2). Рис. 2. Масс-спектрометрические методы испытаний: а – в вакуумной камере; б – местным вакуумированием; в – внешним давлением; г – локальной камерой внешнего давления; д – присоской; е – щупом; ж – обдувом (П – пневмопульт; Т – течеискатель; О – объект испытания; Н – насосы; ВК – вакуумная камера; МВК - местная вакуумная камера; МКВД – местная камера внешнего давления; КВД - камера внешнего давления) 5 Чувствительность методов - 110-5 ... 10,0 м3мкПа/с при испытании гелием и 110-3 ... 10,0 м3мкПа/с без него. Случайные погрешности измерения (50...60)%. Методы применяются для контроля суммарной негерметичности изделий и сборочных единиц, а также их отдельных элементов: сварных, паяных, разъемных соединений в тех случаях, когда допускается создание пониженного давления снаружи или изнутри и необходима высокая чувствительность метода контроля. Достоинства: высокая чувствительность, надежность, инертность контрольного газа. Недостатки: сложность процесса испытаний, высокая стоимость оборудования и контрольного газа. В основе галогенного метода - использование галогенного течеискателя, схема испытаний дана на рис. 2ж. Контрольный газ – фреон 12, фреон 22 и смеси с воздухом (азотом). Чувствительность методов в пределах 510-4 ... 1,0 м3мкПа/с. Возможности количественной оценки ограничены. Используются аналогично масс-спектрометрическим методам в случаях, когда допускается контакт фреона с конструкционными материалами и когда необходимое давление фреона при испытании не превышает давления насыщения. Уступая масс-спектрометрическому по чувствительности и точности метод используется в случаях, когда нецелесообразно применение гелия или аргона в качестве контрольного газа, а также для контроля герметичности систем, заправленных галогенсодержащими веществами. Преимущества: меньшая по сравнению с масс-спектрометрическими методами сложность испытаний и стоимость аппаратуры. Недостатки: низкая точность измерений, химическая активность контрольных газов, потери чувствительности датчиков при больших потоках. 6 В основе метода повышения давления в вакуумной камере – использование вакуумметра для регистрации потока контрольного газа (воздуха или азота). Аппаратура регистрации - вакуумметры ионизационно-термопарные, ионизационные, магнитно-разрядные. Схемы испытаний даны на рис. 2 (а, б, в), где вместо течеискателя подключается вакуумметр. Методы позволяют регистрировать суммарную негерметичность в пределах (510 -2...100) м3мкПа/с. Значительно уступая масс-спектрометрическим по чувствительности и производительности, методы находят применение, когда использование гелия или азота нецелесообразно. Недостатки: сложность и длительность испытаний, высокая стоимость оборудования, Методы накопления контрольного газа при атмосферном давлении основаны на принципе измерения концентрации контрольного газа в объеме воздуха, окружающем контролируемые элементы изделия, отделенном от атмосферы непроницаемой (малопроницаемой) оболочкой. Делятся на масс-спектрометрические и галогенные. Методы используются в тех случаях, когда объект не допускает создания пониженного давления или не обеспечена возможность достижения рабочего вакуума в зоне контролируемых элементов. Методы не рекомендуются в случае, когда ограничена возможность свободного выхода контрольного газа от контролируемых элементов в объемы накопления. Достоинства: относительно высокая чувствительность методов, простота и малая стоимость испытательного оборудования и оснастки. Недостатки: невысокая надежность методов контроля. Чувствительность: 510-4 ... 10 м3мкПа/с – при контроле гелием, 110-2 ... 100 м3мкПа/с – при контроле аргоном, 7 110-3 ... 10 м3мкПа/с – при контроле галогенными методами. Сущность метода спада давления заключается в регистрации и оценке негерметичности путем измерения скорости уменьшения давления контрольного газа (воздуха, азота) в изделии. Чувствительность метода 102-104 м3мкПа/с, точность измерения ±(10-30)%. Метод применяется для контроля герметичности в качестве грубой проверки перед высокочувствительными испытаниями (рис. 3, а, б, в). Метод контроля суммарной негерметичности мундштуком реализуется путем индикации расхода контрольного газа через трубопровод присоединенный к объему, в который происходит истечение контрольного газа через негерметичные элементы проверяемого объекта (рис. 3. г, д, е). Индикация осуществляется визуально по появлению газовых пузырей на конце трубопровода, опущенного в жидкость (вода, спирт). Чувствительность до 102 м3мкПа/с. Рис. 3. Методы контроля по спаду давления (а, б, в) и мундштуком (г, д, е): О – объект испытаний; П – пневмопульт; Д – датчик давления; К – клапан; (схемы в и е – контроль герметичности части объекта) 8 2. Оценка на герметичность методом «спада давления» Расчет чувствительности оборудования для испытаний на герметичность методом спада давления. S q 2 10 6 где Sq V P T T PБ P PV T 2 1,36 10 3 Б 3 10 T Р – чувствительность контроля в лмм.рт.ст./с; – объем испытываемой полости, л; – давление контрольного газа, кгс/см2; – класс точности манометра, ед; – температура в испытательном помещении, К = (С+273); – изменение температуры во время испытаний, К; – колебания барометрического давления во время испытаний, мм.рт.ст; – время регистрации спада давления. Методика выполнения работы Работа выполняется на стенде, состоящем из датчика давления, проверяемого изделия, компрессора и компьютера. Перед началом работы необходимо смонтировать установку (рис.5) и настроить ее. Затем, пользуясь программой проверки герметичности системы, проверить герметичность компрессора. ПОРЯДОК МОНТАЖА СТЕНДА И ЕГО НАСТРОЙКИ 1. При выключенном компьютере подключить измеритель стандартным кабелем DB25-D89 к порту COM1 компьютера. 2. Включить компьютер и запустить программу AD1.ехе. 3. Отрегулировать давление воздуха в ресивере не более 1 атм. (737 мм.рт.ст.). ВНИМАНИЕ! При давлении больше 1 атм. может сломаться датчик давления. 4. Подключить блок питания 220/270 вольт, пневмоклапан и источник давления к измерителю и только после этого (!) включить блок питания в сеть 220 вольт. При исправной системе пневмоклапан должен быть закрыт. 9 Дроссель, регулирующий давление в ресивере Дроссель, регулирующий давление на выходе - ДР1 Кран подачи воздуха в систему Воздухозаборник Ресивер Рис. 4. Общий вид компрессора 5. Нажать клавишу «V» на клавиатуре компьютера несколько (3-6) раз. Замерить давление воздуха на входе измерителя. Манометр должен показывать «0», дисплей «1 – 3». При необходимости подстроить «0» на корпусе измерителя. 6. Нажать КН1 на пульте измерителя. Поднять давление в системе до 298 – 303 мм.рт.ст. по манометру и выставить показания 298 -303 на дисплее регулятором усиления на корпусе измерителя. Проверяемое изделие (компрессор) Трансформатор В сеть 220 V Пневмодатчик Ресивер КН1 Манометр ИАД 1 Пневмоклапан Рис. 5. Принципиальная схема автоматизированного стенда 7. Сбросить давление в системе до «0» и нажать «1» на клавиатуре. После этого должен автоматически включиться пневмоклапан, давление в системе поднимется до 200 – 320 мм.рт.ст. и измеритель начнет рабочую регистрацию давления Р (t) в системе. 10 8. При давлении больше 320 мм.рт.ст. прикрыть дроссель ДР1, сбросить давление и снова нажать «1» на клавиатуре. 9. Остальные настройки изменяют параметрами файла DAT_1.PAS. 10. Выключение системы начинают с выключения блока питания. Далее в произвольном порядке. РАБОТА С ПРОГРАММОЙ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ СИСТЕМЫ Программа записана в файле AD1.exe. После запуска на дисплее появится меню. ПРОВЕРКА ГЕРМЕТИЧНОСТИ СИСТЕМЫ «V» - режим осциллографа «d» - режим демонстрации «y» - выход из меню «esc» - выход из программы «0» - режим измерений для объекта «Компрессор» «1» - режим измерений для объекта «Двигатель» Рис. «9» 5. Общий вид стенда длядля проверки «2»… - режим измерений других герметичности объектов Режим осциллографа. Используется при настройке оборудования для проверки давления воздуха Р(t) и нуля датчика давления. После нажатия клавиши «V» датчик начинает измерения и строит график Р(t) на дисплее. Пневмоклапан срабатывает от кнопки КН1 на панели датчика и исследуемый объект заполняется воздухом из ресивера, а на дисплей выводится график Р(t). Повтор измерений – повторным нажатием той же клавиши. Режим демонстрации. При нажатии на клавишу «d» программа строит виртуальные графики Р(t) и Рmin(t) без датчика давления. Даны для режимов записаны в файлах AD1_v.pas и AD1_d.pas. Режим измерений. После нажатия клавиш «0...9» программа переходит в рабочий режим и замеряет начальное давление воздуха Р0 в системе. При давлении 350 или Р0220 мм.рт.ст. программа выключает клапан и выводит сообщение Р0= ... мм.рт.ст. Установите давление 200<P0<320 мм.рт.ст. (enter) после этого нужно нажать «enter», затем «y», задать режим «V», отрегулировать давление в ресивере и снова задать режим измерений «0...9». 11 При давлении 220<P0<350 мм.рт.ст. программа измеряет Р(t) и фиксирует результаты 250-ти замеров на экране дисплея и в файле AD1REZ.pas. Для визуального контроля на дисплей выводится график допустимых значений Рmin(t) для исследуемого объекта (рис. 6). При падении давления Р(t)< Рmin(t) программа дает звуковой сигнал и выводит сообщение: СИСТЕМА НЕГЕРМЕТИЧНА! Для исправного объекта выводится сообщение: СИСТЕМА В НОРМЕ После чего можно нажать «esc» и посмотреть файл AD1REZ.pas. Параметры объектов задаются в файлах DAT_0.pas … DAT_9.pas, размещенных в одной директории AD1.ехе. Файлы могут быть отредактированы в любом текстовом редакторе. Список параметров объекта в файле DAT_х 1. Имя объекта – любая последовательность символов без пробелов длиной не более 128 символов. 2. Расчетная длительность испытания объекта ds, сек – 10...10000. 3. Начальное давление в системе Р0, мм.рт.ст. – 200...320 (для осциллографа Р0=-1). 4. Допустимое значение Рmin/ Р0, dp = 0...0,99. 5. dt1 ds T , где Т – постоянная времени экспоненты Pmin t P0 dt exp t dt1 , dt1=0...10. 6. р2 – задержка на замер Р0 зависит от типа компьютера, р2 =10...1000 мсек. ПРИМЕР КОМПРЕССОР_ак_4.5 120 300 0.9 0.1 300 Каждое значение пишется с новой строки с первой позиции. 12 Р мм.рт.ст Р0 Р(t) СИСТЕМА НЕГЕРМЕТИЧНА! Р0 min Р(t)<Pmin(t) Рmin(t) Р0 min=P0*dt Pmin(t)= Р0 min*exp(-t*dt1) p1 p2 Т, сек ds Рис. 6. График зависимости величины утечек от времени Порядок выполнения работы 1. Смонтируйте стенд для проверки герметичности согласно рис. 5. 2. Проверьте правильность монтажа и произведите настройку системы, используя режим осциллографа. 3. Произведите замер герметичности. 4. Распечатайте график зависимости P(t). 5. Рассчитайте чувствительность метода, используя формулу. 6. Оформите протокол испытаний. 13 Вартанов Михаил Владимирович, профессор, д.т.н. Зинина Инна Николаевна, доцент, к.т.н. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ. Методические указания по лабораторной работе «Автоматизация испытаний изделий на герметичность» для студентов специальности 15100165 Подписано в печать Заказ Усл. п.л. Уч.изд.л. Бумага типографская Формат 60х90/16 МГТУ «МАМИ», Москва, 105023, Б.Семеновская, 38 Тираж 100 экз.